Изобретение относится к оборудованию для резки полимерных материалов и может быть использовано в различных отраслях народного хозяйства.

Известно устройство для разрезания ленточного упаковочного материала, содержащее рулонодержатель, механизм резки полотна, направляющие ролики, компенсатор натяжения полотна, приемный барабан, привода 1.

Недостатком известного устройства является невозможность регулировки порезки пленки на одинарные полотна различной ширины.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является устройство для разрезания рукавного материала, содержащее основание, рулонодержатель, приводной механизм резки, каркас для одевания рукавного материала с элементами натяжения, выполненный в виде опорной стойки, прижимные валки, приемный барабан, привода, систему управления 2.

Недостатком устройства являются ограниченные возможности изменения ширины нарезаемого полотна, а также обеспечение порезки рукавного материала только в проVI

XI

СО 44

М ГО

дольном направлении, т.е. вдоль волокон пленки.

Целью изобретения является расширение технологических возможностей за счет обеспечения возможности регулирования ширины нарезаемых полотен.

Поставленная цель достигается тем, что устройство для разделения рукавного материала на полотна, содержащее основание, рулонодержатель, каркас для одевания рукавного материала с элементами натяжения материала, приводной механизм ррзки, нож которого установлен с возможностью пере мещения в направлении, перпендикулярном продольной оси каркаса, приводной механизм протягивания материала вдоль каркаса, приемный барабан, установленный на оси, смонтированной на основании, и систему управления, снабжено траверсой, выполненной в виде планки с продольным окном, охватывающим каркас по периметру в плоскости, перпендикулярной его продольной оси, и установленной на основании с возможностью качания посредством смонтированных на основании перпендикулярно оси каркаса подпружиненных осей, а механизм резки установлен на траверсе с возможностью перемещения по периметру ее окна, при этом механизм протягивания материала выполнен в виде двух индивидуальных планок с установленными на них вакуум-присосками, жестко связанных между собой и установленных па внутренних продольных поверхностях каркаса параллельно одна другой с возможностью воз- вратно-пос упательного перемещения по указанным поверхностям от индивидуального двухштокового силового цилиндра с регулируемым ходом перемещения, один шток которого шарнирно связан с траверсой, а другой - с индивидуальными планками, а привод механизма резки связан с двухштоковым силовым цилиндром посредством системы управления.

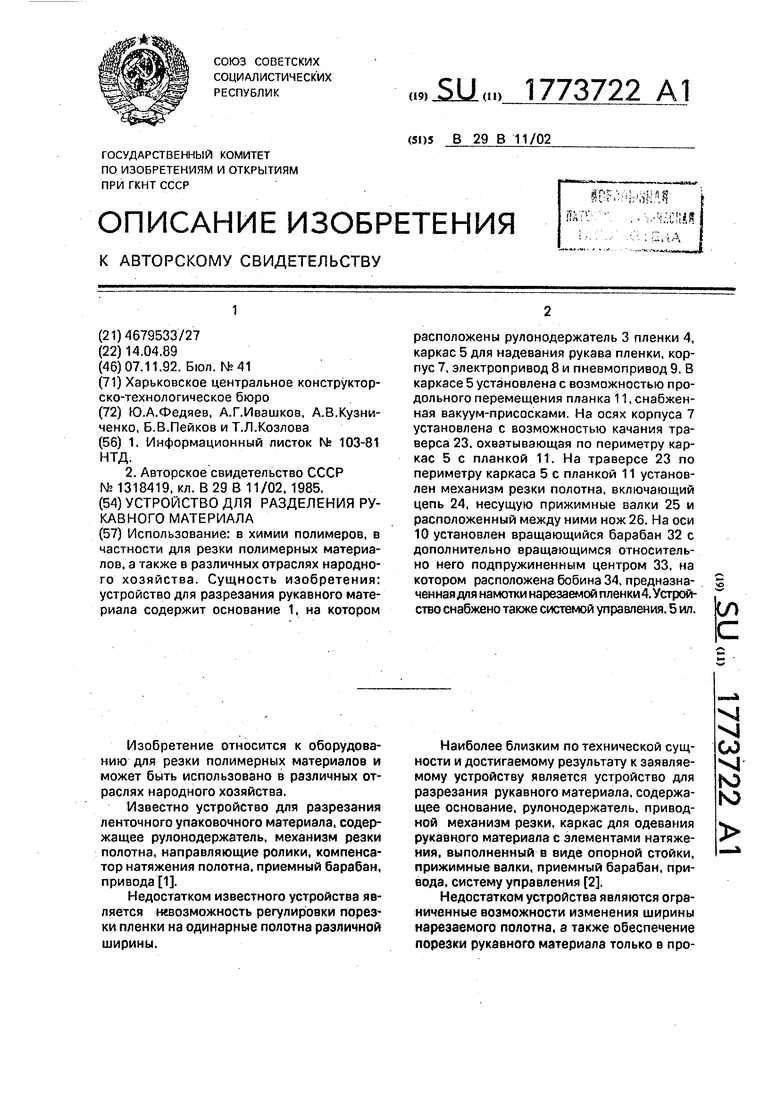

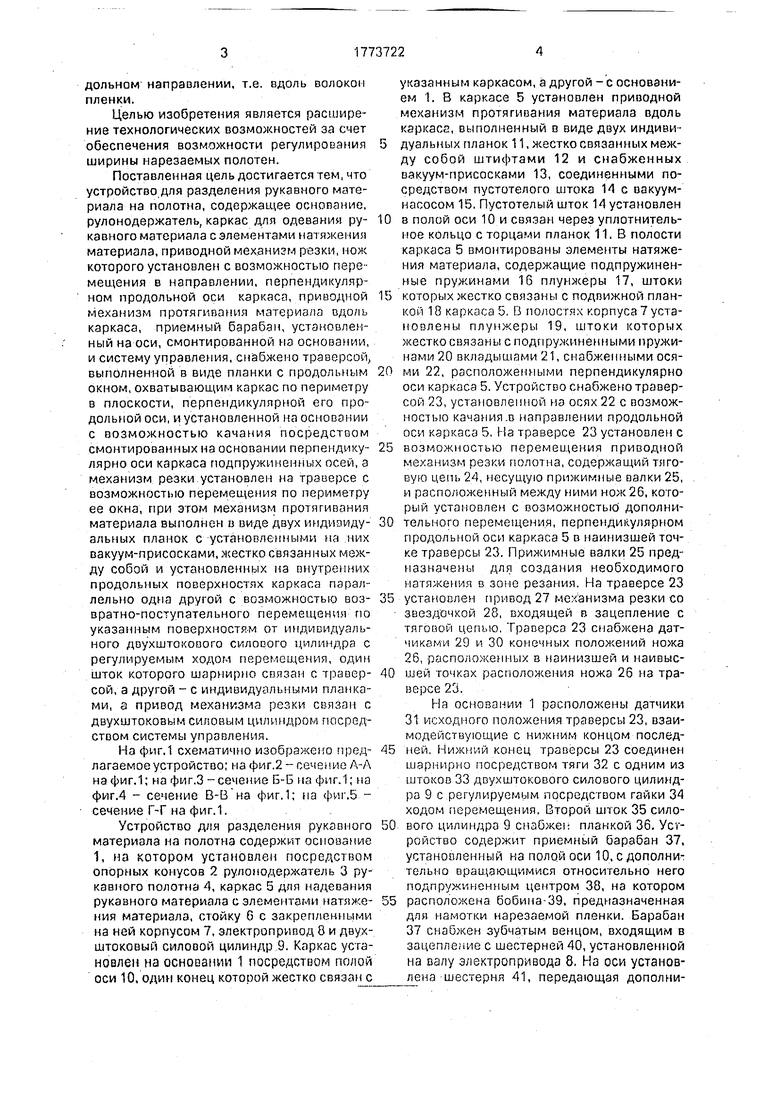

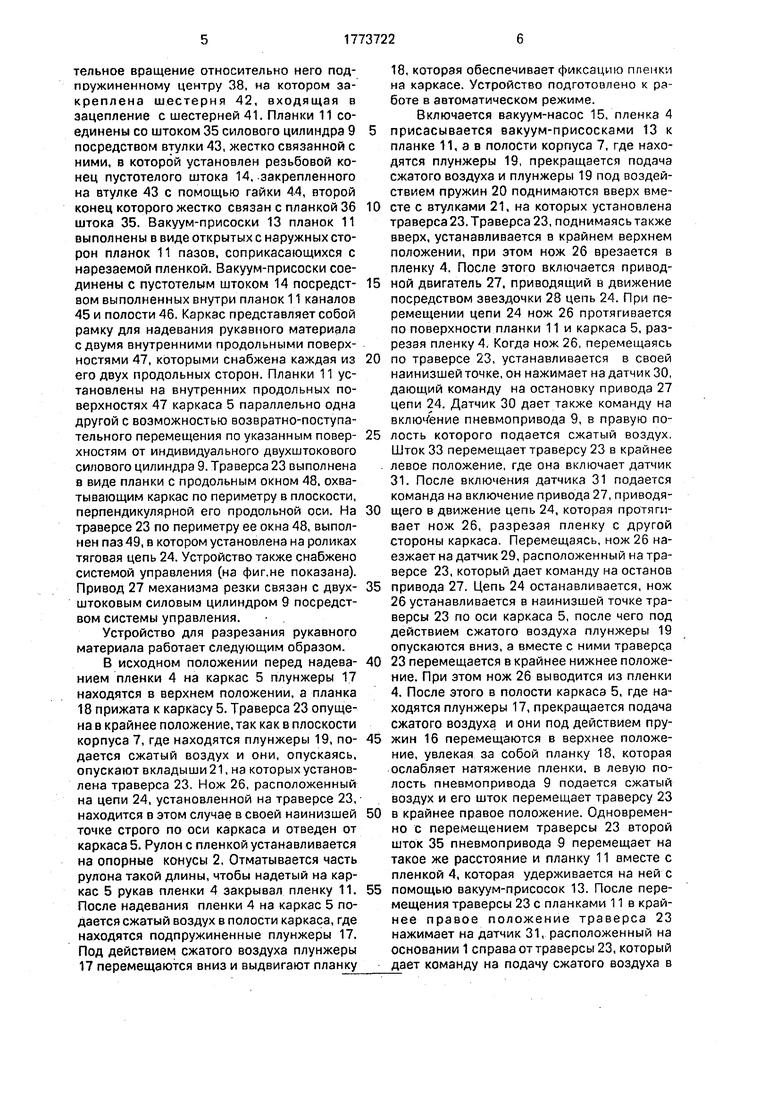

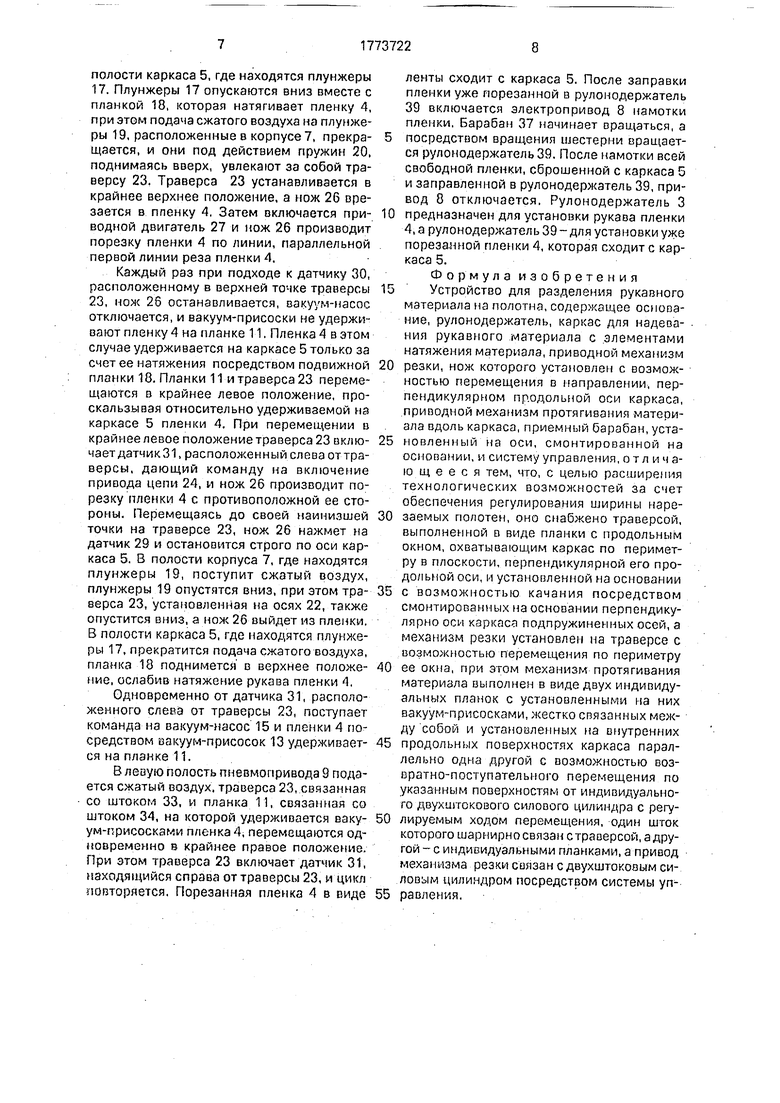

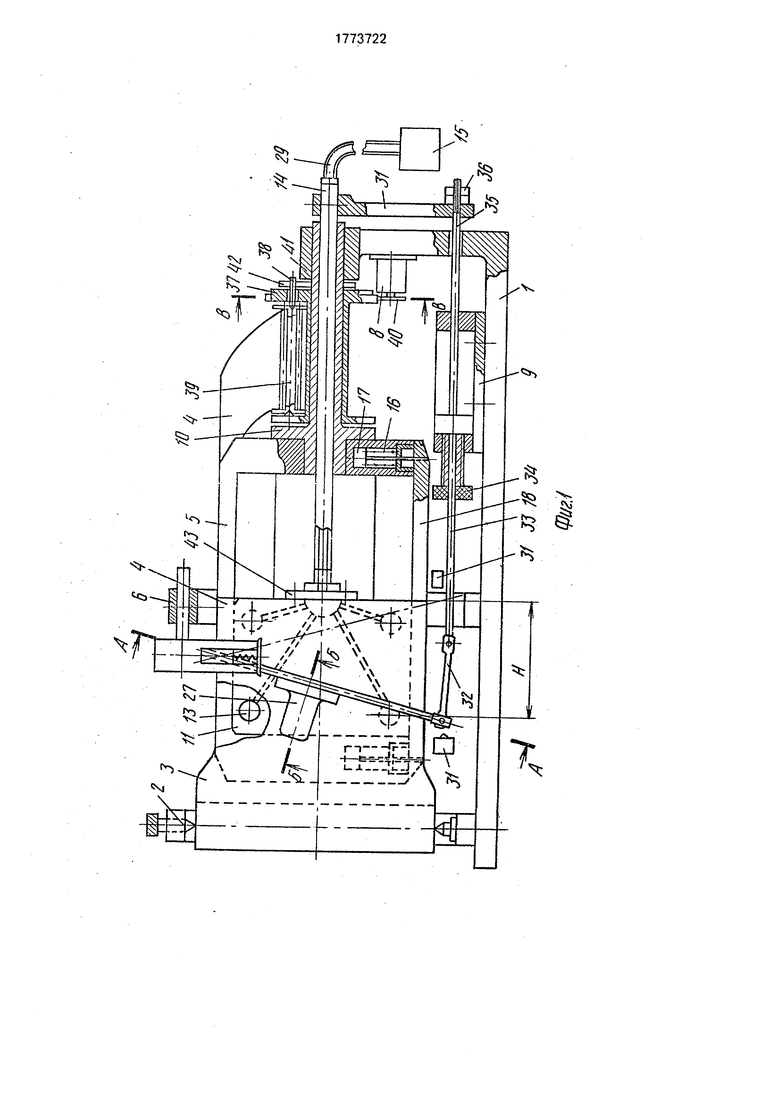

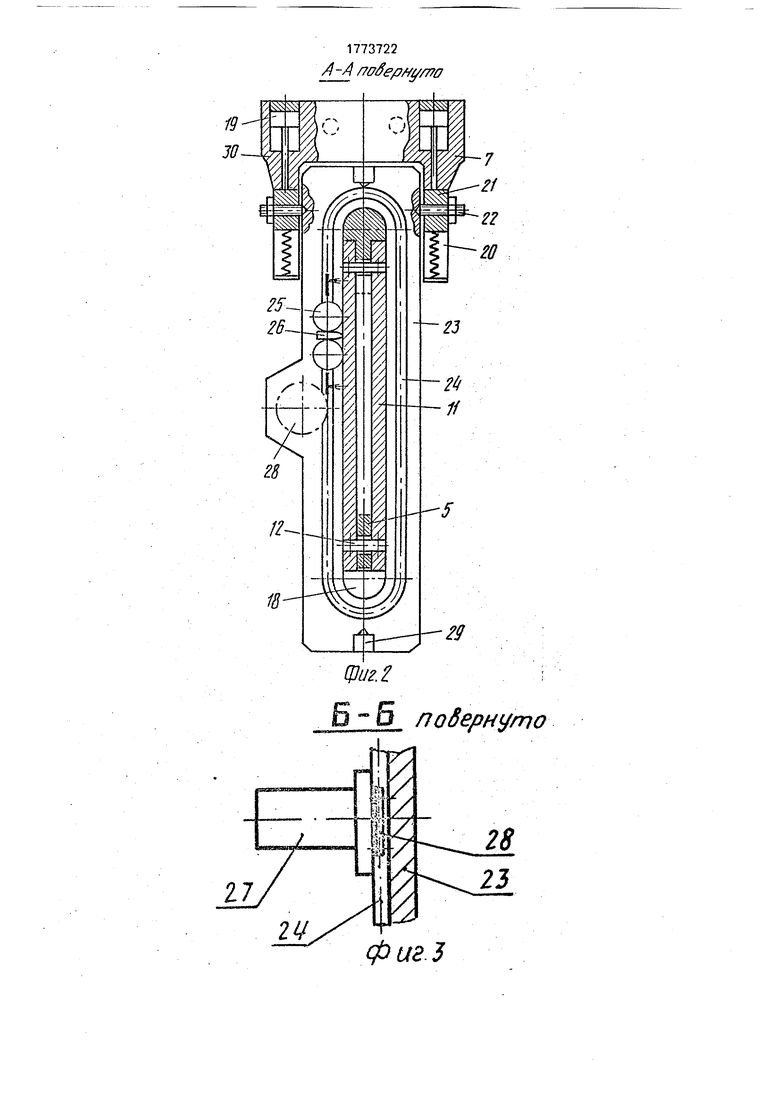

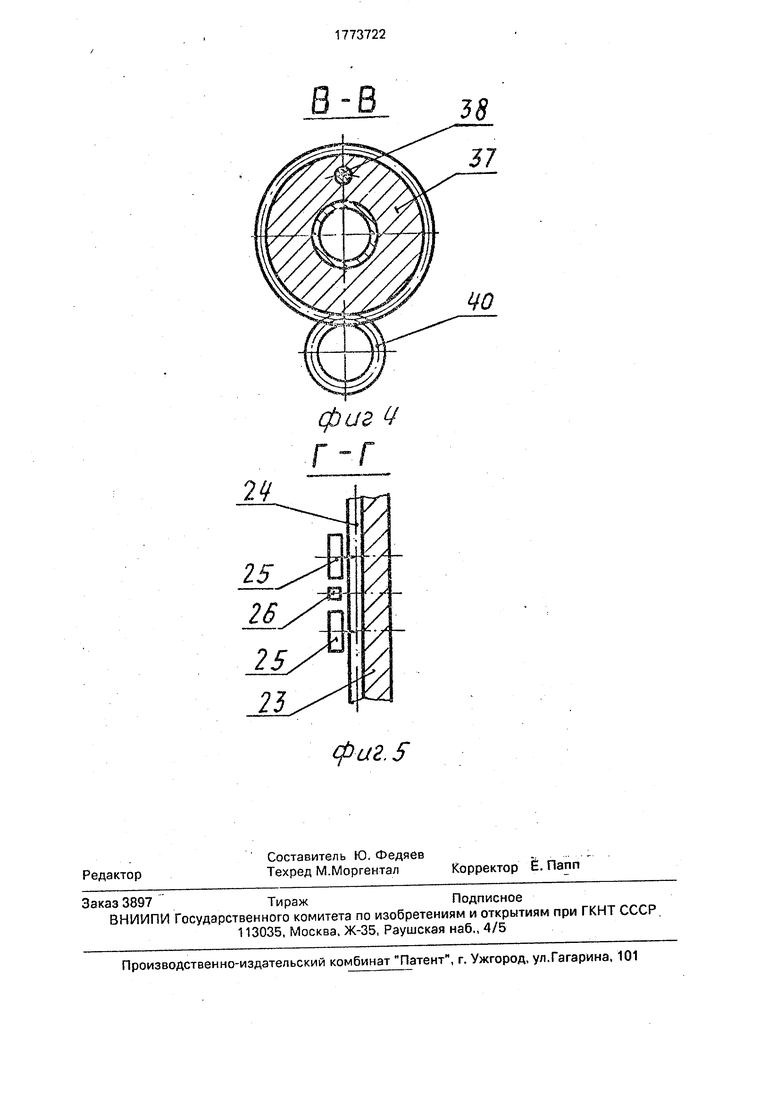

На фиг.1 схематично изображено предлагаемое устройство; на фиг.2-сечение Л-Л на фиг.1; на фиг.З -сечение Б-Б на фиг.1; на фиг.4 - сечение В-В на фиг.1; на фш.Ь - сечение Г-Г на фиг.1.

Устройство для разделения рукавного материала на полотна содержит основание 1, на котором установлен посредством опорных конусов 2 рулонодержатель 3 рукавного полотна 4, каркас 5 для надевания рукавного материала с элементами натяжения материала, стойку б с закрепленными на ней корпусом 7, электропривод 8 и двух- штоковый силовой цилиндр 9. Каркас установлен на основании 1 посредством полой оси 10, один конец котооой жестко связан с

указанным каркасом, а другой - с основанием 1. В каркасе 5 установлен приводной механизм протягивания материала вдоль каркаса, выполненный о виде двух индивидуальных планок 11, жестко связанных между собой штифтами 12 и снабженных вакуум-присосками 13, соединенными посредством пустотелого штока 14 с вакуум- насосом 15. Пустотелый шток 14 установлен

0 в полой оси 10 и связан через уплотнитель- пое кольцо с торцами планок 11. В полости каркаса 5 вмонтированы элементы натяжения материала, содержащие подпружиненные пружинами 16 плунжеры 17, штоки

5 которых жестко связаны с подвижной план- кон 18 каркаса 5. В полостях корпуса 7 установлены плунжеры 19, штоки которых жестко связаны с подпружиненными пружинами 20 вкладышами 21, снабженными ося0 ми 22, расположенными перпендикулярно оси каркаса 5. Устройство снабжено траверсой 23, установленной на осях 22 с возможностью касания в направлении продольной оси каркаса 5. На траверсе 23 установлен с

5 возможностью перемещения приводной механизм резки полотна, содержащий тяговую цепь 24, несущую прижимные валки 25, и расположенный между ними нож26, который установлен с возможностью дополни0 тельного перемещения, перпендикулярном продольной оси каркаса 5 в наинизшей точке траверсы 23. Прижимные валки 25 предназначены для создания необходимого натяжения в зоне резания. На траверсе 23

5 установлен привод 27 механизма резки со звездочкой 28, входящей R зацепление с тяговой цепью, Траверса 23 снабжена датчиками 29 и 30 конечных положений ножа 26, расположенных в наинизшей и наивыс0 шей точках расположения ножа 26 на траверсе 23.

На основании 1 расположены датчики 31 исходного положения траверсы 23, взаимодействующие с нижним концом послед5 ней Нижний конец траверсы 23 соединен шарнирно посредством тяги 32 с одним из штоков 33 двухштокового силового цилиндра 9 с регулируемым посредством гайки 34 ходом перемещения, Второй инок 35 сило0 вого цилиндра 9 снабжен планкой 36. Устройство содержит приемный барабан 37, установленный на полой оси 10, с дополнительно вращающимися относительно него подпружиненным центром 38, на котором

5 расположена бобина 39, предназначенная для намотки нарезаемой пленки. Барабан 37 снабжен зубчатым венцом, входящим в зацепление с шестерней 40, установленной на валу электропривода 8, На оси установлена шестерня 41, передающая дополнительное вращение относительно него подпружиненному центру 38, на котором закреплена шестерня 42, входящая в зацепление с шестерней 41. Планки 11 соединены со штоком 35 силового цилиндра 9 посредством втулки 43, жестко связанной с ними, в которой установлен резьбовой конец пустотелого штока 14. закрепленного на втулке 43 с помощью гайки 44, второй конец которого жестко связан с планкой 36 штока 35. Вакуум-присоски 13 планок 11 выполнены в виде открытых с наружных сторон планок 11 пазов, соприкасающихся с нарезаемой пленкой. Вакуум-присоски соединены с пустотелым штоком 14 посредством выполненных внутри планок 11 каналов 45 и полости 46. Каркас представляет собой рамку для надевания рукавного материала с двумя внутренними продольными поверхностями 47, которыми снабжена каждая из его двух продольных сторон. Планки 11 установлены на внутренних продольных поверхностях 47 каркаса 5 параллельно одна другой с возможностью возвратно-поступательного перемещения по указанным поверхностям от индивидуального двухштокового силового цилиндра 9. Траверса 23 выполнена в виде планки с продольным окном 48, охватывающим каркас по периметру в плоскости, перпендикулярной его продольной оси. На траверсе 23 по периметру ее окна 48, выполнен паз 49, в котором установлена на роликах тяговая цепь 24. Устройство также снабжено системой управления (на фиг.не показана). Привод 27 механизма резки связан с двух- штоковым силовым цилиндром 9 посредством системы управления.

Устройство для разрезания рукавного материала работает следующим образом.

В исходном положении перед надеванием пленки 4 на каркас 5 плунжеры 17 находятся в верхнем положении, а планка 18 прижата к каркасу 5. Траверса 23 опущена в крайнее положение, так как в плоскости корпуса 7, где находятся плунжеры 19, подается сжатый воздух и они, опускаясь, опускают вкладыши 21, на которых установлена траверса 23. Нож 26, расположенный на цепи 24, установленной на траверсе 23, находится в этом случае в своей наинизшей точке строго по оси каркаса и отведен от каркаса 5. Рулон с пленкой устанавливается на опорные конусы 2. Отматывается часть рулона такой длины, чтобы надетый на каркас 5 рукав пленки 4 закрывал пленку 11. После надевания пленки 4 на каркас 5 подается сжатый воздух в полости каркаса, где находятся подпружиненные плунжеры 17. Под действием сжатого воздуха плунжеры 17 перемещаются вниз и выдвигают планку

18, которая обеспечивает фиксацию ппенки на каркасе. Устройство подготовлено к работе в автоматическом режиме.

Включается вакуум-насос 15, пленка 4 присасывается вакуум-присосками 13 к планке 11, а в полости корпуса 7, где находятся плунжеры 19, прекращается подача сжатого воздуха и плунжеры 19 под воздействием пружин 20 поднимаются вверх вме0 сте с втулками 21, на которых установлена траверса 23. Траверса 23, поднимаясь также вверх,устанавливается в крайнем верхнем положении, при этом нож 26 врезается в пленку 4. После этого включается приаод5 ной двигатель 27. приводящий в движение посредством звездочки 28 цепь 24. При перемещении цепи 24 нож 26 протягивается по поверхности планки 11 и каркаса 5, разрезая пленку 4. Когда нож 26, перемещаясь

0 по траверсе 23, устанавливается в своей наинизшей точке, он нажимает на датчик 30, дающий команду на остановку привода 27 цепи 24. Датчик 30 дает также команду на включение пневмопривода 9, в правую по5 лость которого подается сжатый воздух. Шток 33 перемещает траверсу 23 в крайнее левое положение, где она включает датчик 31. После включения датчика 31 подается команда на включение привода 27, приводя0 щего в движение цепь 24, которая протягивает нож 26, разрезая пленку с другой стороны каркаса. Перемещаясь, нож 26 наезжает на датчик 29, расположенный на траверсе 23, который дает команду на останов

5 привода 27. Цепь 24 останавливается, нож 26 устанавливается в наинизшей точке траверсы 23 по оси каркаса 5, после чего под действием сжатого воздуха плунжеры 19 опускаются вниз, а вместе с ними траверса

0 23 перемещается в крайнее нижнее положение. При этом нож 26 выводится из пленки 4. После этого в полости каркаса 5, где находятся плунжеры 17, прекращается подача сжатого воздуха и они под действием пру5 жин 16 перемещаются в верхнее положение, увлекая за собой планку 18, которая ослабляет натяжение пленки, в левую полость пневмопривода 9 подается сжатый воздух и его шток перемещает траверсу 23

0 в крайнее правое положение. Одновременно с перемещением траверсы 23 второй шток 35 пневмопривода 9 перемещает на такое же расстояние и планку 11 вместе с пленкой 4, которая удерживается на ней с

5 помощью вакуум-присосок 13. После перемещения траверсы 23 с планками 11 в крайнее правое положение траверса 23 нажимает на датчик 31, расположенный на основании 1 справа от траверсы 23, который дает команду на подачу сжатого воздуха в

полости каркаса 5, где находятся плунжеры 17. Плунжеры 17 опускаются вниз вместе с планкой 18, которая натягивает пленку 4, при этом подача сжатого воздуха на плунжеры 19, расположенные в корпусе, прекращается, и они под действием пружин 20, поднимаясь вверх, увлекают за собой траверсу 23. Траверса 23 устанавливается в крайнее верхнее положение, а нож 26 врезается в пленку 4. Затем включается приводной двигатель 27 и нож 26 производит порезку пленки 4 по линии, параллельной первой линии реза пленки 4.

Каждый раз при подходе к датчику 30, расположенному в верхней точке траверсы 23, нож 26 останавливается, вакуум-насос отключается, и вакуум-присоски не удерживают пленку 4 на планке 11. Пленка 4 в этом случае удерживается на каркасе 5 только за счет ее натяжения посредством подвижной планки 18, Планки 11 и траверса 23 перемещаются в крайнее левое положение, проскальзывая относительно удерживаемой на каркасе 5 пленки 4. При перемещении в крайнее левое положение траверса 23 включает датчик 31 , расположенный слева от траверсы, дающий команду на включение привода цепи 24, и нож 26 производит порезку пленки 4 с противоположной ее стороны. Перемещаясь до своей наинизшей точки на траверсе 23, нож 26 нажмет на датчик 29 и остановится строго по оси каркаса 5. В полости корпуса 7, где находятся плунжеры 19, поступит сжатый воздух, плунжеры 19 опустятся вниз, при этом траверса 23, установленная на осях 22, также опустится вниз, а нож 26 выйдет из пленки. В полости каркаса 5, где находятся плунжеры 17, прекратится подача сжатого воздуха, планка 18 поднимется в верхнее положение, ослабив натяжение рукава пленки 4.

Одновременно от датчика 31, расположенного слева от траверсы 23, поступает команда на вакуум-насос 15 и пленки 4 посредством вакуум-присосок 13 удерживается на планке 11.

В леаую полость пневмопривода 9 подается сжатый воздух, траверса 23, связанная со штоком 33, и планка 1, связанная со штоком 34, на которой удерживается вакуум-присосками пленка 4, перемещаются одновременно в крайнее правое положение. При этом траверса 23 включает датчик 31, находящийся справа от траверсы 23, и цикл повторяется. Порезанная пленка 4 в виде

ленты сходит с каркаса 5. После заправки пленки уже порезанной в рулонодержатель 39 включается электропривод 8 намотки пленки. Барабан 37 начинает вращаться, а

посредством вращения шестерни вращается рулонодержатель 39. После намотки всей свободной пленки, сброшенной с каркаса 5 и заправленной в рулонодержатель 39, привод 8 отключается. Рулонодержатель 3

предназначен для установки рукава пленки 4, а рулонодержатель 39-для установки уже порезанной пленки 4, которая сходит с каркаса 5.

Формула изобретения

Устройство для разделения рукавного материала на полотна, содержащее основание, рулонодержатель, каркас для надевания рукавного материала с элементами натяжения материала, приводной механизм

резки, нож которого установлен с возможностью перемещения в направлении, перпендикулярном продольной оси каркаса, приводной механизм протягивания материала вдоль каркаса, приемный барабан, установленный на оси, смонтированной на основании, и систему управления, от л и ч а- ю щ е е с я тем, что, с целью расширения технологических возможностей за счет обеспечения регулирования ширины нарезаемых полотен, оно снабжено траверсой, выполненной в виде планки с продольным окном, охватывающим каркас по периметру в плоскости, перпендикулярной его продольной оси, и установленной на основании

с возможностью качания посредством смонтированных на основании перпендикулярно оси каркаса подпружиненных осей, а механизм резки установлен на траверсе с возможностью перемещения по периметру

ее окна, при этом механизм протягивания материала выполнен в виде двух индивидуальных планок с установленными на них вакуум-присосками, жестко связанных между собой и установленных на внутренних

продольных поверхностях каркаса параллельно одна другой с возможностью возвратно-поступательного перемещения по указанным поверхностям от индивидуального двухштокового силового цилиндра с регулируемым ходом персмеа1ения, один шток которого uiapi мрно связан с траверсой, а другой - с индивидуальными планками, а привод механизма резки связан с двухштоковым силовым цилиндром посредством системы управления.

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разрезания рукавного материала | 1985 |

|

SU1318419A1 |

| Устройство для упаковывания изделий в рукав из полимерного термопластичного материала | 1984 |

|

SU1306818A1 |

| Машина для производства мешков с боковыми складками из полимерного пленочного материала | 1986 |

|

SU1412996A1 |

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ИЗГОТОВЛЕНИЯ ПЛЕНОЧНОЙ ОБОЛОЧКИ ДЛЯ ШТАБЕЛЯ ПРЕДМЕТОВ | 2007 |

|

RU2355611C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| Линия для упаковывания предметов в термопластичную пленку | 1987 |

|

SU1620366A1 |

| Установка для сварки пакетов из рукавной термопластичной пленки | 1984 |

|

SU1191301A1 |

| Устройство для упаковывания изделий в рукавный термосклеивающийся материал | 1985 |

|

SU1242423A2 |

| Установка для изготовления мешков из полимерных пленок | 1988 |

|

SU1684078A1 |

| Установка для упаковывания длинномерных тонкостенных труб | 1985 |

|

SU1361057A1 |

Использование: в химии полимеров, в частности для резки полимерных материалов, а также в различных отраслях народного хозяйства. Сущность изобретения: устройство для разрезания рукавного материала содержит основание 1, на котором расположены рулонодержатель 3 пленки 4, каркас 5 для надевания рукава пленки, корпус 7, электропривод 8 и пневмопривод 9. В каркасе 5 установлена с возможностью продольного перемещения планка 11, снабженная вакуум-присосками. На осях корпуса 7 установлена с возможностью качания траверса 23, охватывающая по периметру каркас 5 с планкой 11. На траверсе 23 по периметру каркаса 5 с планкой 11 установлен механизм резки полотна, включающий цепь 24, несущую прижимные валки 25 и расположенный между ними нож 26. На оси 10 установлен вращающийся барабан 32 с дополнительно вращающимся относительно него подпружиненным центром 33, на котором расположена бобина 34, предназначенная для намотки нарезаемой пленки 4. Устройство снабжено также системой управления. 5 ил. s Ё

фиг. 2

2iL подернуто

фиг.З

фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разрезания рукавного материала | 1985 |

|

SU1318419A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-07—Публикация

1989-04-14—Подача