Изобретение относится к оборудованию для упаковывания предметов в термопластичную пленку и может быть использовано в различных отраслях народного хозяйства.

Цель изобретения - повышение удобства в эксплуатации.

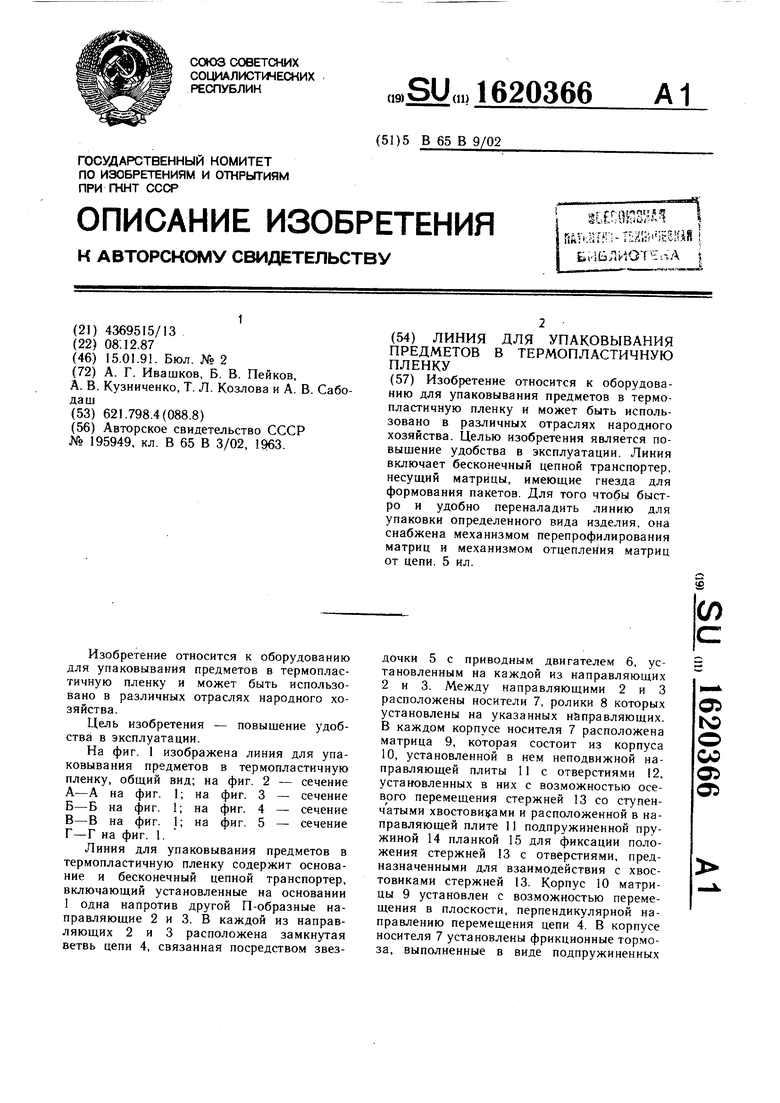

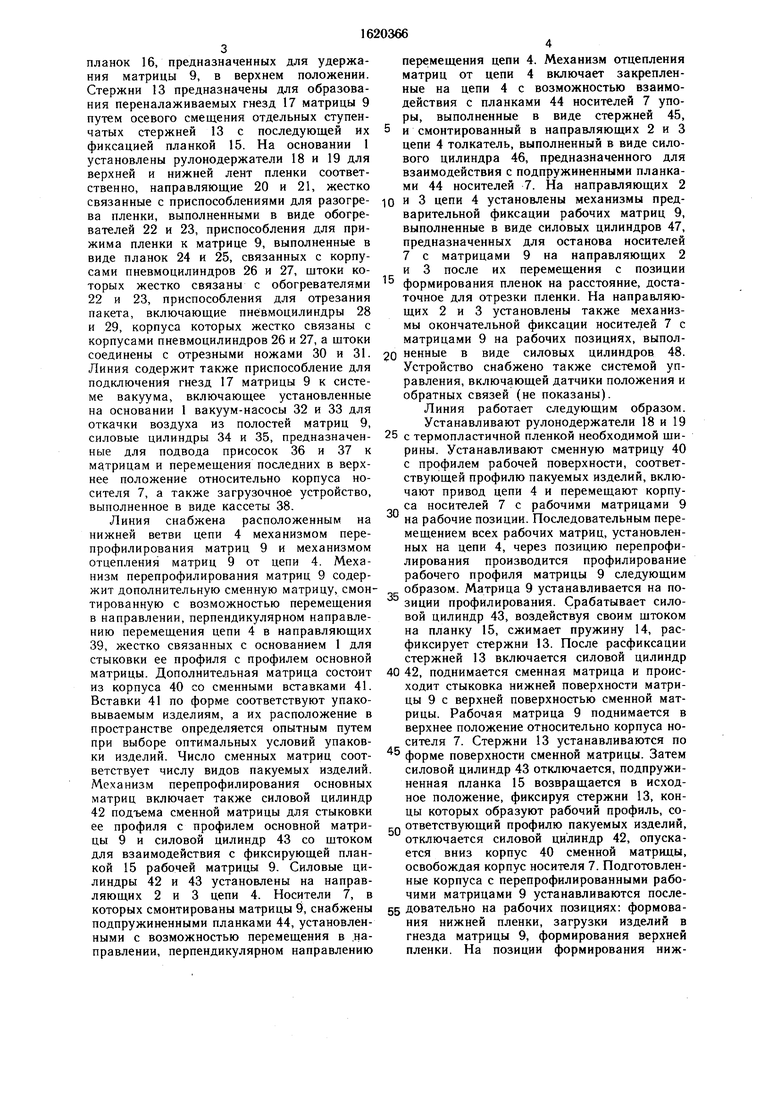

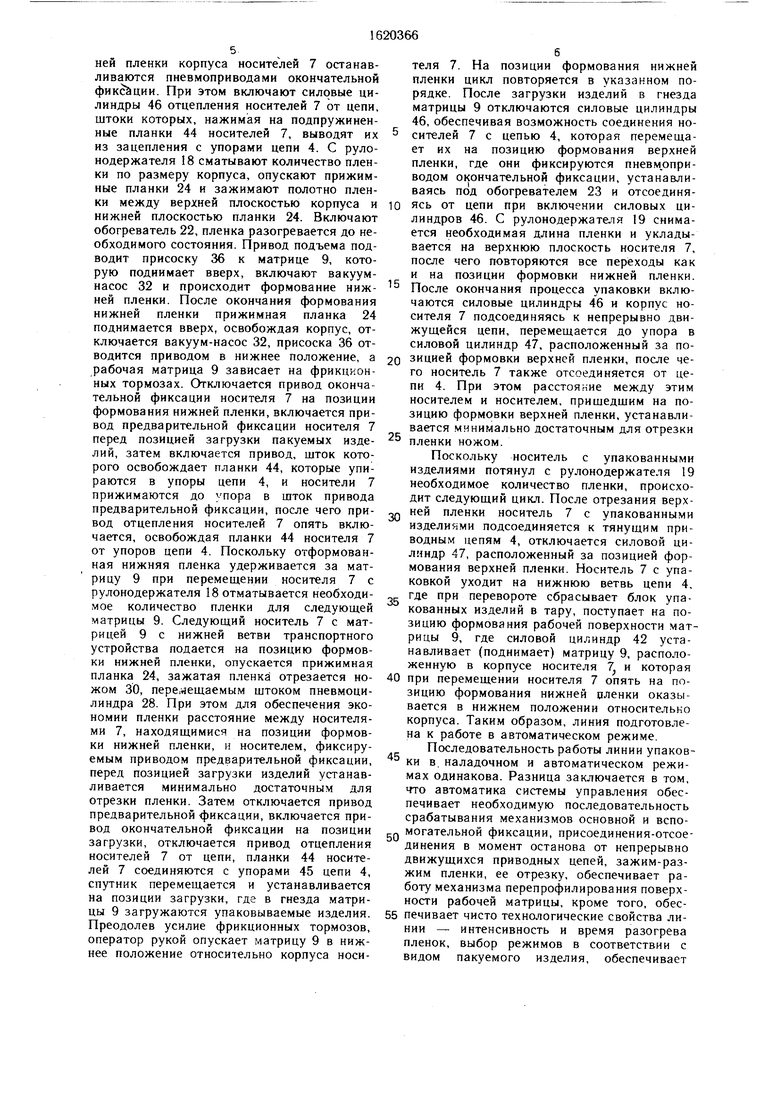

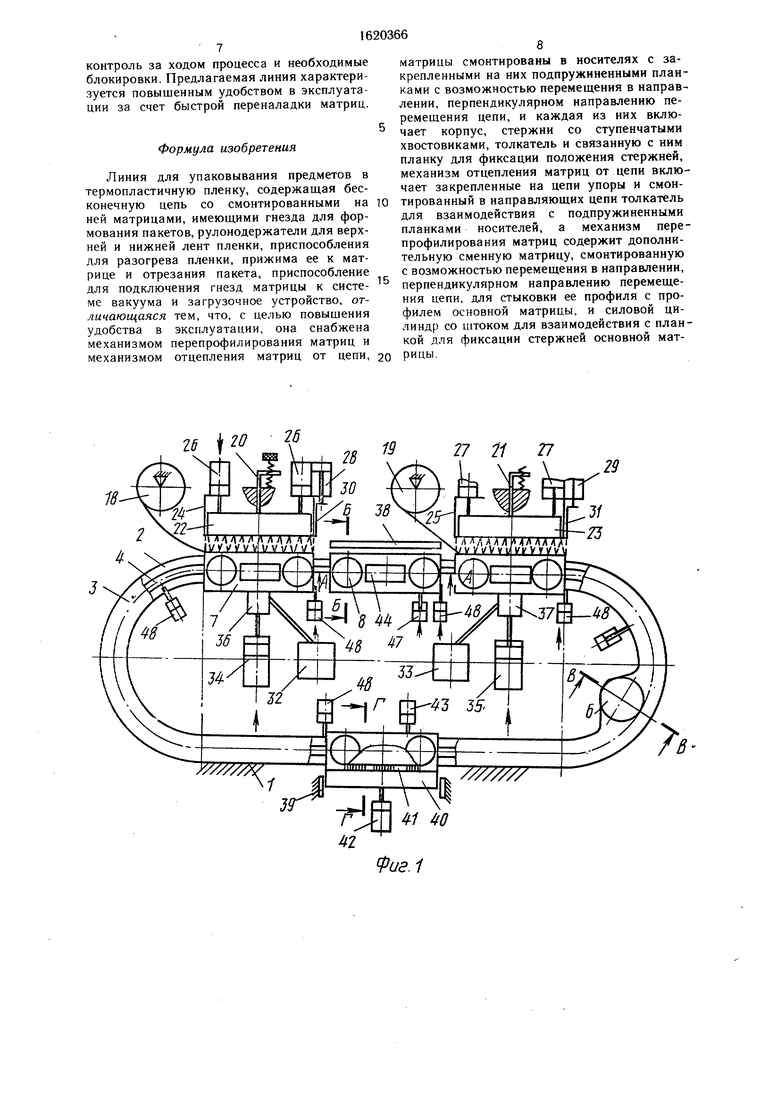

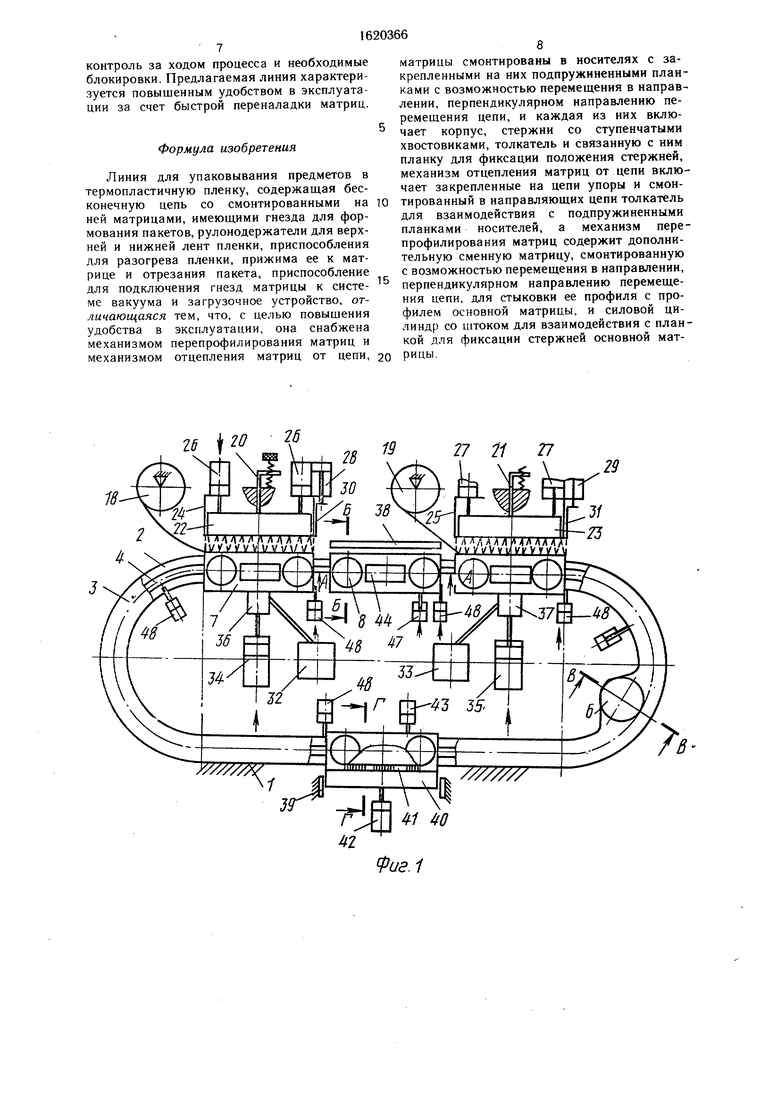

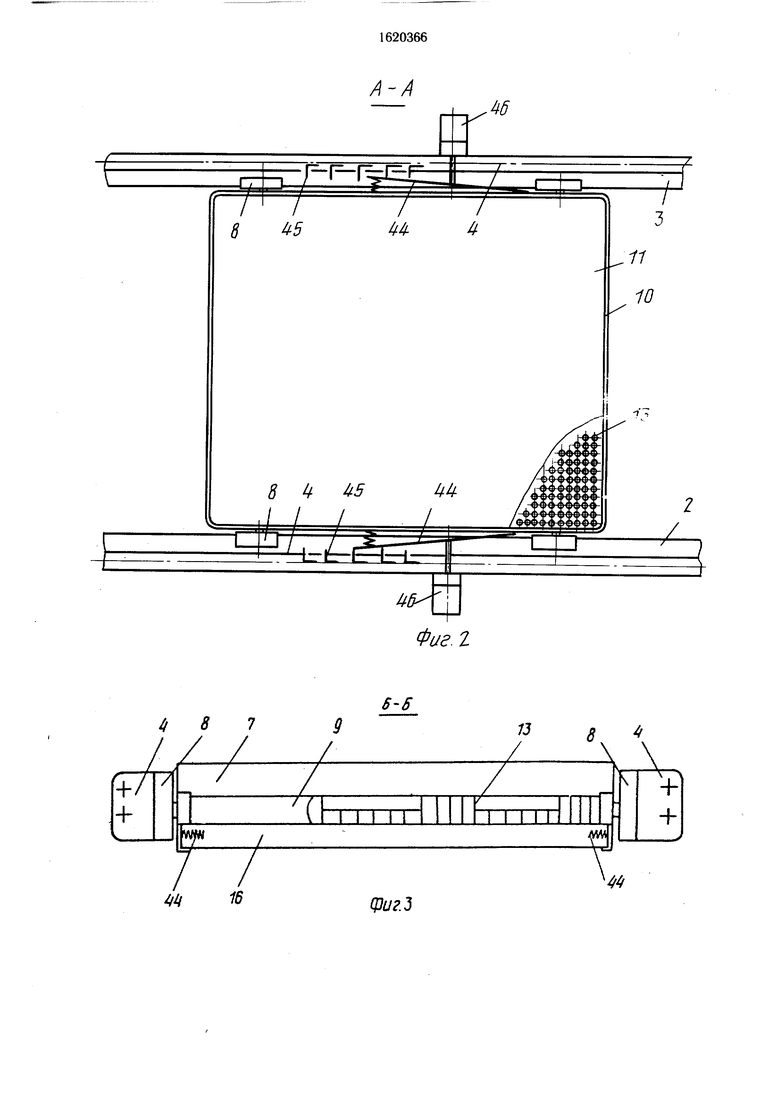

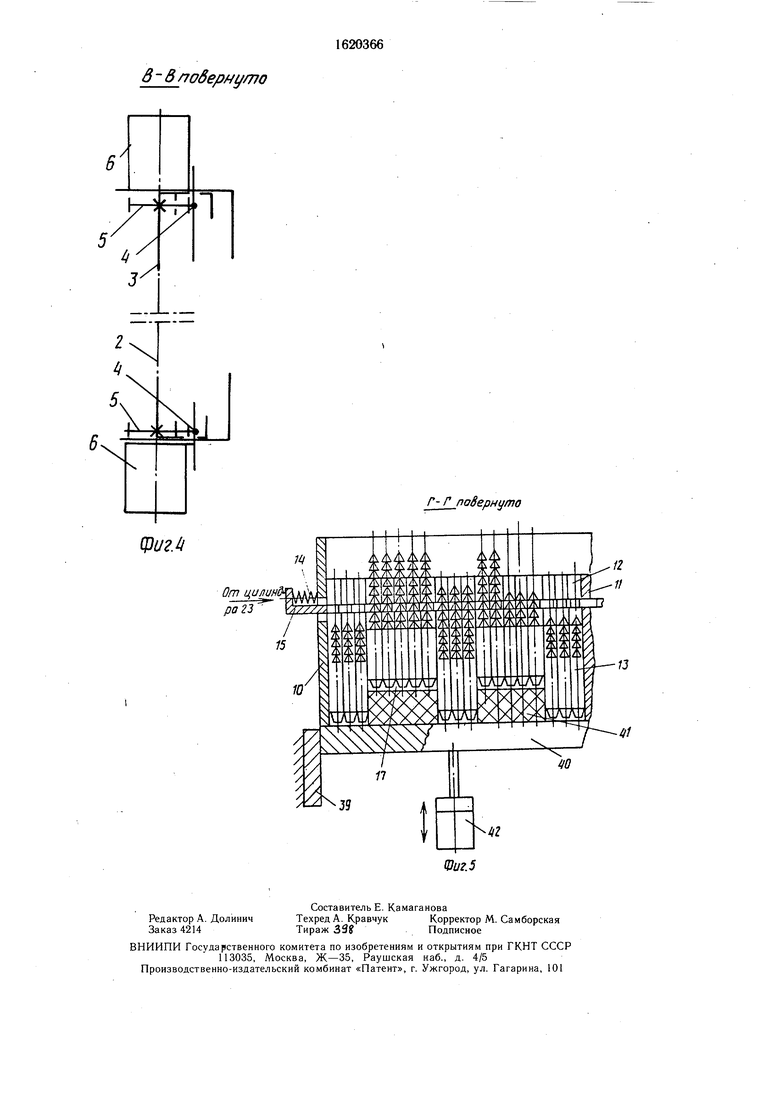

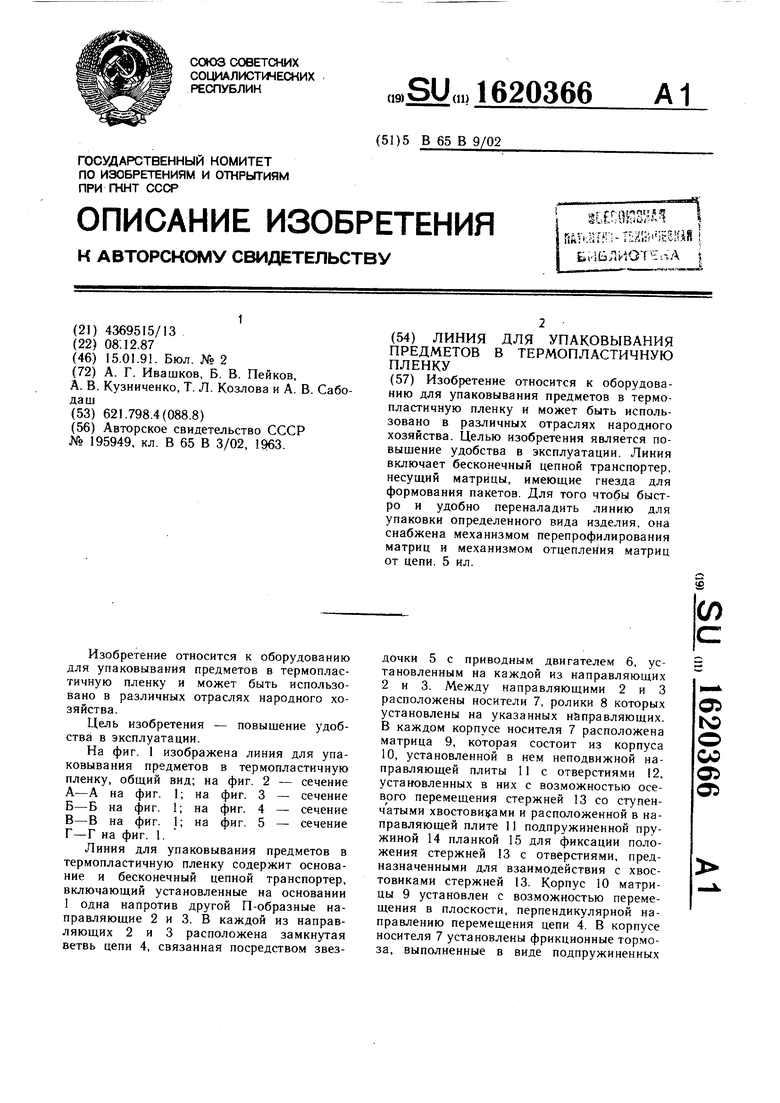

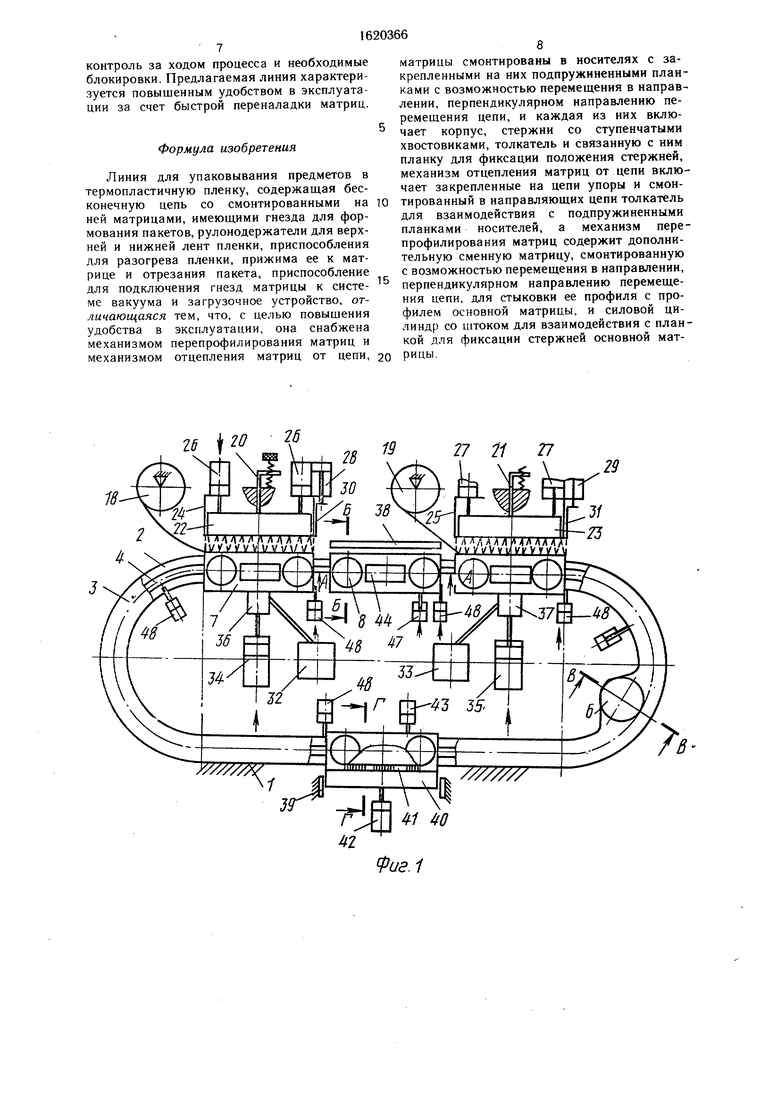

На фиг. 1 изображена линия для упаковывания предметов в термопластичную пленку, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг. 1.

Линия для упаковывания предметов в термопластичную пленку содержит основание и бесконечный цепной транспортер, включающий установленные на основании 1 одна напротив другой П-образные направляющие 2 и 3. В каждой из направляющих 2 и 3 расположена замкнутая ветвь цепи 4, связанная посредством звездочки 5 с приводным двигателем 6, установленным на каждой из направляющих 2 и 3. Между направляющими 2 и 3 расположены носители 7, ролики 8 которых установлены на указанных направляющих. В каждом корпусе носителя 7 расположена матрица 9, которая состоит из корпуса 10, установленной в нем неподвижной направляющей плиты 11 с отверстиями 12, установленных в них с возможностью осевого перемещения стержней 13 со ступенчатыми хвостовиками и расположенной в направляющей плите 11 подпружиненной пружиной 14 планкой 15 для фиксации положения стержней 13 с отверстиями, предназначенными для взаимодействия с хвостовиками стержней 13. Корпус 10 матрицы 9 установлен с возможностью перемещения в плоскости, перпендикулярной направлению перемещения цепи 4. В корпусе носителя 7 установлены фрикционные тормоза, выполненные в виде подпружиненных

0

ю

о со оэ о

планок 16, предназначенных для удержания матрицы 9, в верхнем положении. Стержни 13 предназначены для образования переналаживаемых гнезд 17 матрицы 9 путем осевого смещения отдельных ступенперемещения цепи 4. Механизм отцепления матриц от цепи 4 включает закрепленные на цепи 4 с возможностью взаимодействия с планками 44 носителей 7 упоры, выполненные в виде стержней 45,

чатых стержней 13 с последующей их 5 и смонтированный в направляющих 2 и 3 фиксацией планкой 15. На основании 1 цепи 4 толкатель, выполненный в виде сило- установлены рулонодержатели 18 и 19 для верхней и нижней лент пленки соответственно, направляющие 20 и 21, жестко

вого цилиндра 46, предназначенного для взаимодействия с подпружиненными планками 44 носителей 7. На направляющих 2

связанные с приспособлениями для разогре- IQ и 3 цепи 4 установлены механизмы предва пленки, выполненными в виде обогревателей 22 и 23, приспособления для прижима пленки к матрице 9, выполненные в виде планок 24 и 25, связанных с корпусами пневмоцилиндров 26 и 27, штоки коварительной фиксации рабочих матриц 9, выполненные в виде силовых цилиндров 47, предназначенных для останова носителей 7 с матрицами 9 на направляющих 2 и 3 после их перемещения с позиции

торых жестко связаны с обогревателями 1 формирования пленок на расстояние, доста22 и 23, приспособления для отрезания пакета, включающие пневмоцилиндры 28 и 29, корпуса которых жестко связаны с корпусами пневмоцилиндров 26 и 27, а штоки

точное для отрезки пленки. На направляющих 2 и 3 установлены также механизмы окончательной фиксации носителей 7 с матрицами 9 на рабочих позициях, выполсоединены с отрезными ножами 30 и 31. 20 ненные в виде силовых цилиндров 48.

Линия содержит также приспособление для подключения гнезд 17 матрицы 9 к системе вакуума, включающее установленные на основании 1 вакуум-насосы 32 и 33 для откачки воздуха из полостей матриц 9,

Устройство снабжено также системой управления, включающей датчики положения и обратных связей (не показаны).

Линия работает следующим образом.

Устанавливают рулонодержатели 18 и 19

силовые цилиндры 34 и 35, предназначен- 25 с термопластичной пленкой необходимой шиные для подвода присосок 36 и 37 к матрицам и перемещения последних в верхнее положение относительно корпуса носителя 7, а также загрузочное устройство, выполненное в виде кассеты 38.

Линия снабжена расположенным на нижней ветви цепи 4 механизмом перепрофилирования матриц 9 и механизмом отцепления матриц 9 от цепи 4. Механизм перепрофилирования матриц 9 содержит дополнительную сменную матрицу, смонтированную с возможностью перемещения в направлении, перпендикулярном направлению перемещения цепи 4 в направляющих 39, жестко связанных с основанием 1 для стыковки ее профиля с профилем основной

30

35

рины. Устанавливают сменную матрицу 40 с профилем рабочей поверхности, соответствующей профилю пакуемых изделий, включают привод цепи 4 и перемещают корпуса носителей 7 с рабочими матрицами 9 на рабочие позиции. Последовательным перемещением всех рабочих матриц, установленных на цепи 4, через позицию перепрофилирования производится профилирование рабочего профиля матрицы 9 следующим образом. Матрица 9 устанавливается на позиции профилирования. Срабатывает силовой цилиндр 43, воздействуя своим штоком на планку 15, сжимает пружину 14, рас- фиксирует стержни 13. После расфиксации стержней 13 включается силовой цилиндр

матрицы. Дополнительная матрица состоит 40 42, поднимается сменная матрица и происиз корпуса 40 со сменными вставками 41. Вставки 41 по форме соответствуют упаковываемым изделиям, а их расположение в пространстве определяется опытным путем при выборе оптимальных условий упаковходит стыковка нижней поверхности матрицы 9 с верхней поверхностью сменной матрицы. Рабочая матрица 9 поднимается в верхнее положение относительно корпуса носителя 7. Стержни 13 устанавливаются по

ки изделий. Число сменных матриц COOT- 4b форме поверхности сменной матрицы. Затем ветствует числу видов пакуемых изделий. силовой цилиндр 43 отключается, подпружи- Механизм перепрофилирования основных ненная планка 15 возвращается в исход- матриц включает также силовой цилиндр ное положение, фиксируя стержни 13, кон- 42 подъема сменной матрицы для стыковки цы которых образуют рабочий профиль, со- ее профиля с профилем основной матри- ответствующий профилю пакуемых изделий,

отключается силовой цилиндр 42, опускается вниз корпус 40 сменной матрицы, освобождая корпус носителя 7. Подготовленные корпуса с перепрофилированными рабочими матрицами 9 устанавливаются после- которых смонтированы матрицы 9, снабжены 55 довательно на рабочих позициях: формова- подпружиненными планками 44, установлен- ния нижней пленки, загрузки изделий в

гнезда матрицы 9, формирования верхней пленки. На позиции формирования нижцы 9 и силовой цилиндр 43 со штоком для взаимодействия с фиксирующей планкой 15 рабочей матрицы 9. Силовые цилиндры 42 и 43 установлены на направляющих 2 и 3 цепи 4. Носители 7, в

ными с возможностью перемещения в направлении, перпендикулярном направлению

перемещения цепи 4. Механизм отцепления матриц от цепи 4 включает закрепленные на цепи 4 с возможностью взаимодействия с планками 44 носителей 7 упоры, выполненные в виде стержней 45,

и смонтированный в направляющих 2 и 3 цепи 4 толкатель, выполненный в виде сило-

и смонтированный в направляющих 2 и 3 цепи 4 толкатель, выполненный в виде сило-

вого цилиндра 46, предназначенного для взаимодействия с подпружиненными планками 44 носителей 7. На направляющих 2

и 3 цепи 4 установлены механизмы предварительной фиксации рабочих матриц 9, выполненные в виде силовых цилиндров 47, предназначенных для останова носителей 7 с матрицами 9 на направляющих 2 и 3 после их перемещения с позиции

формирования пленок на расстояние, достаточное для отрезки пленки. На направляющих 2 и 3 установлены также механизмы окончательной фиксации носителей 7 с матрицами 9 на рабочих позициях, выполненные в виде силовых цилиндров 48.

Устройство снабжено также системой управления, включающей датчики положения и обратных связей (не показаны).

Линия работает следующим образом.

Устанавливают рулонодержатели 18 и 19

с термопластичной пленкой необходимой ши30

35

рины. Устанавливают сменную матрицу 40 с профилем рабочей поверхности, соответствующей профилю пакуемых изделий, включают привод цепи 4 и перемещают корпуса носителей 7 с рабочими матрицами 9 на рабочие позиции. Последовательным перемещением всех рабочих матриц, установленных на цепи 4, через позицию перепрофилирования производится профилирование рабочего профиля матрицы 9 следующим образом. Матрица 9 устанавливается на позиции профилирования. Срабатывает силовой цилиндр 43, воздействуя своим штоком на планку 15, сжимает пружину 14, рас- фиксирует стержни 13. После расфиксации стержней 13 включается силовой цилиндр

40 42, поднимается сменная матрица и происходит стыковка нижней поверхности матрицы 9 с верхней поверхностью сменной матрицы. Рабочая матрица 9 поднимается в верхнее положение относительно корпуса носителя 7. Стержни 13 устанавливаются по

форме поверхности сменной матрицы. Затем силовой цилиндр 43 отключается, подпружи- ненная планка 15 возвращается в исход- ное положение, фиксируя стержни 13, кон- цы которых образуют рабочий профиль, со- ответствующий профилю пакуемых изделий,

ней пленки корпуса носителей 7 останавливаются пневмоприводами окончательной фиксации. При этом включают силовые цилиндры 46 отцепления носителей 7 от цепи, штоки которых, нажимая на подпружинентеля 7. На позиции формования нижней пленки цикл повторяется в указанном порядке. После загрузки изделий в гнезда матрицы 9 отключаются силовые цилиндры 46, обеспечивая возможность соединения ноные планки 44 носителей 7, выводят их 5 сителей 7 с цепью 4, которая перемеща- из зацепления с упорами цепи 4. С руло- ет их на позицию формования верхней

пленки, где они фиксируются пневмоприводом окончательной фиксации, устанавливаясь под обогревателем 23 и отсоединянодержателя 18 сматывают количество пленки по размеру корпуса, опускают прижимные планки 24 и зажимают полотно пленки между верхней плоскостью корпуса и ю ясь от цепи при включении силовых ци- нижней плоскостью планки 24. Включают линдров 46. С рулонодержателя 19 снима- обогреватель 22, пленка разогревается до не- ется необходимая длина пленки и уклады- обходимого состояния. Привод подъема под- вается на верхнюю плоскость носителя 7, водит присоску 36 к матрице 9, кото- после чего повторяются все переходы как рую поднимает вверх, включают вакуум- и на позиции формовки нижней пленки. насос 32 и происходит формование ниж- 1Јi После окончания процесса упаковки вклю- ней пленки. После окончания формования чаются силовые цилиндры 46 и корпус но- нижней пленки прижимная планка 24 сителя 7 подсоединяясь к непрерывно дви- поднимается вверх, освобождая корпус, от-жущейся цепи, перемещается до упора в

ключается вакуум-насос 32, присоска 36 от- силовой цилиндр 47, расположенный за поводится приводом в нижнее положение, а 20 зицией формовки верхней пленки, после че- рабочая матрица 9 зависает на фрикцион- го носитель 7 также отсоединяется от цепи 4. При этом расстояние между этим носителем и носителем, пришедшим на позицию формовки верхней пленки, устанавливается минимально достаточным для отрезки 25

ных тормозах. Отключается привод окончательной фиксации носителя 7 на позиции формования нижней пленки, включается привод предварительной фиксации носителя 7 перед позицией загрузки пакуемых изделий, затем включается привод, шток которого освобождает планки 44, которые упираются в упоры цепи 4, и носители 7 прижимаются до vnopa в шток привода предварительной фиксации, после чего при- „ вод отцепления носителей 7 опять включается, освобождая планки 44 носителя 7 от упоров цепи 4. Поскольку отформованная нижняя пленка удерживается за матрицу 9 при перемещении носителя 7 с

пленки ножом.

Поскольку носитель с упакованными изделиями потянул с рулонодержателя 19 необходимое количество пленки, происходит следующий цикл. После отрезания верхней пленки носитель 7 с упакованными изделиями подсоединяется к тянущим приводным цепям 4, отключается силовой цилиндр 47, расположенный за позицией формования верхней пленки. Носитель 7 с упаковкой уходит на нижнюю ветвь цепи 4,

рулонодержателя 18 отматывается необходи-где при перевороте сбрасывает блок упамое количество пленки для следующей матрицы 9. Следующий носитель 7 с матрицей 9 с нижней ветви транспортного устройства подается на позицию формовки нижней пленки, опускается прижимная

кованных изделии в тару, поступает на позицию формования рабочей поверхности матрицы 9, где силовой цилиндр 42 устанавливает (поднимает) матрицу 9, расположенную в корпусе носителя 7; и которая

планка 24, зажатая пленка отрезается но- 40 при перемещении носителя 7 опять на по- жом 30, перемещаемым штоком пневмоци-зицию формования нижней пленки оказылиндра 28. При этом для обеспечения экономии пленки расстояние между носителями 7, находящимися на позиции формовки нижней пленки, и носителем, фиксируемым приводом предварительной фиксации, 4 перед позицией загрузки изделий устанавливается минимально достаточным для отрезки пленки. Затем отключается привод предварительной фиксации, включается привается в нижнем положении относительно корпуса. Таким образом, линия подготовлена к работе в автоматическом режиме.

Последовательность работы линии упаковки в. наладочном и автоматическом режимах одинакова. Разница заключается в том, что автоматика системы управления обеспечивает необходимую последовательность срабатывания механизмов основной и всповод окончательной фиксации на позиции Q могательной фиксации, присоединения-отсое- динения в момент останова от непрерывно

движущихся приводных цепей, зажим-разжим пленки, ее отрезку, обеспечивает работу механизма перепрофилирования поверхности рабочей матрицы, кроме того, обесцы 9 загружаются упаковываемые изделия. 55 печивает чисто технологические свойства ли- Преодолев усилие фрикционных тормозов, нии - интенсивность и время разогрева оператор рукой опускает матрицу 9 в ниж- пленок, выбор режимов в соответствии с нее положение относительно корпуса носи- видом пакуемого изделия, обеспечивает

загрузки, отключается привод отцепления носителей 7 от цепи, планки 44 носителей 7 соединяются с упорами 45 цепи 4, спутник перемещается и устанавливается на позиции загрузки, где в гнезда матрителя 7. На позиции формования нижней пленки цикл повторяется в указанном порядке. После загрузки изделий в гнезда матрицы 9 отключаются силовые цилиндры 46, обеспечивая возможность соединения но сителей 7 с цепью 4, которая перемеща- ет их на позицию формования верхней

пленки, где они фиксируются пневмоприводом окончательной фиксации, устанавливаясь под обогревателем 23 и отсоединяясь от цепи при включении силовых ци- линдров 46. С рулонодержателя 19 снима- ется необходимая длина пленки и уклады- вается на верхнюю плоскость носителя 7, после чего повторяются все переходы как и на позиции формовки нижней пленки. После окончания процесса упаковки вклю- чаются силовые цилиндры 46 и корпус но- сителя 7 подсоединяясь к непрерывно дви- жущейся цепи, перемещается до упора в

силовой цилиндр 47, расположенный за позицией формовки верхней пленки, после че- го носитель 7 также отсоединяется от цепи 4. При этом расстояние между этим носителем и носителем, пришедшим на позицию формовки верхней пленки, устанавливается минимально достаточным для отрезки

пленки ножом.

Поскольку носитель с упакованными изделиями потянул с рулонодержателя 19 необходимое количество пленки, происходит следующий цикл. После отрезания верхней пленки носитель 7 с упакованными изделиями подсоединяется к тянущим приводным цепям 4, отключается силовой цилиндр 47, расположенный за позицией формования верхней пленки. Носитель 7 с упаковкой уходит на нижнюю ветвь цепи 4,

где при перевороте сбрасывает блок упакованных изделии в тару, поступает на позицию формования рабочей поверхности матрицы 9, где силовой цилиндр 42 устанавливает (поднимает) матрицу 9, расположенную в корпусе носителя 7; и которая

при перемещении носителя 7 опять на по- зицию формования нижней пленки оказывается в нижнем положении относительно корпуса. Таким образом, линия подготовлена к работе в автоматическом режиме.

Последовательность работы линии упаковки в. наладочном и автоматическом режимах одинакова. Разница заключается в том, что автоматика системы управления обеспечивает необходимую последовательность срабатывания механизмов основной и вспомогательной фиксации, присоединения-отсое- динения в момент останова от непрерывно

г

контроль за ходом процесса и необходимые блокировки. Предлагаемая линия характеризуется повышенным удобством в эксплуатации за счет быстрой переналадки матриц.

Формула изобретения

матрицы смонтированы в носителях с закрепленными на них подпружиненными планками с возможностью перемещения в направлении, перпендикулярном направлению перемещения цепи, и каждая из них вклю- 5 чает корпус, стержни со ступенчатыми хвостовиками, толкатель и связанную с ним планку для фиксации положения стержней, механизм отцепления матриц от цепи включает закрепленные на цепи упоры и смон- ол„„r TS4iiYuv толкатель

Линия для упаковывания предметов в

термопластичную пленку, содержащая бес- апрамя х цепи толкатель конечную цепь со смонтированными на Ю c подпружиненными ней матрицами, имеющими гнезда для фор- ля....:за.,м „,,,™й я механизм пере мования пакетов, рулонодержатели для верхней и нижней лент пленки, приспособления для разогрева пленки, прижима ее к матрице и отрезания пакета, приспособление для подключения гнезд матрицы к системе вакуума и загрузочное устройство, отличающаяся тем, что, с целью повышения удобства в эксплуатации, она снабжена механизмом перепрофилирования матриц и

,-г плтшгтМО Т ПЫ11 ПТ ПРГТИ.

механизмом перси к ---г«„„-i

механизмом отцепления матриц от цепи, 20 P™blпланками носителей, а механизм пере профилирования матриц содержит дополнительную сменную матрицу, смонтированную с возможностью перемещения в направлении, 15 перпендикулярном направлению перемещения цепи, для стыковки ее профиля с профилем основной матрицы, и силовой ци- Тиндр со штоком для взаимодействия с план кой для фиксации стержней основной матматрицы смонтированы в носителях с закрепленными на них подпружиненными планками с возможностью перемещения в направлении, перпендикулярном направлению перемещения цепи, и каждая из них вклю- чает корпус, стержни со ступенчатыми хвостовиками, толкатель и связанную с ним планку для фиксации положения стержней, механизм отцепления матриц от цепи включает закрепленные на цепи упоры и смон- ол„„r TS4iiYuv толкатель

апрамя х цепи толкатель c подпружиненными ля....:за.,м „,,,™й я механизм пере

апрамя х цепи толкатель c подпружиненными ля....:за.,м „,,,™й я механизм пере

«„„-i

планками носителей, а механизм перепрофилирования матриц содержит дополнительную сменную матрицу, смонтированную с возможностью перемещения в направлении, перпендикулярном направлению перемещения цепи, для стыковки ее профиля с профилем основной матрицы, и силовой ци- Тиндр со штоком для взаимодействия с планкой для фиксации стержней основной мат

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

| Устройство для разделения рукавного материала | 1989 |

|

SU1773722A1 |

| Инструментальный магазин | 1989 |

|

SU1722777A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И НАПОЛНЕНИЯПАКЕТОВ | 1970 |

|

SU281803A1 |

| Устройство для упаковывания изделий в полимерную пленку | 1985 |

|

SU1294701A1 |

| Устройство для резки термопластичных материалов | 1985 |

|

SU1293025A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВКИ ПРЕДМЕТОВ ПРЯМОУГОЛЬНОЙ ФОРМЫ | 2004 |

|

RU2263051C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| Устройство для упаковывания изделий в пленку | 1989 |

|

SU1648835A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ЗАВАРКИ ПАКЕТОВ | 1972 |

|

SU347205A1 |

Изобретение относится к оборудованию для упаковывания предметов в термопластичную пленку и может быть использовано в различных отраслях народного хозяйства. Целью изобретения является повышение удобства в эксплуатации. Линия включает бесконечный цепной транспортер, несущий матрицы, имеющие гнезда для формования пакетов. Для того чтобы быстро и удобно переналадить линию для упаковки определенного вида изделия, она снабжена механизмом перепрофилирования матриц и механизмом отцепле ия матриц от цепи. 5 ил.

1в

29

Фиг.1

в 5

М

16

А-А

3

11 10

№

фиг.З

8 - в повернуто

Щи 2А

г-г

повернута

И

11

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ | 0 |

|

SU195949A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-01-15—Публикация

1987-12-08—Подача