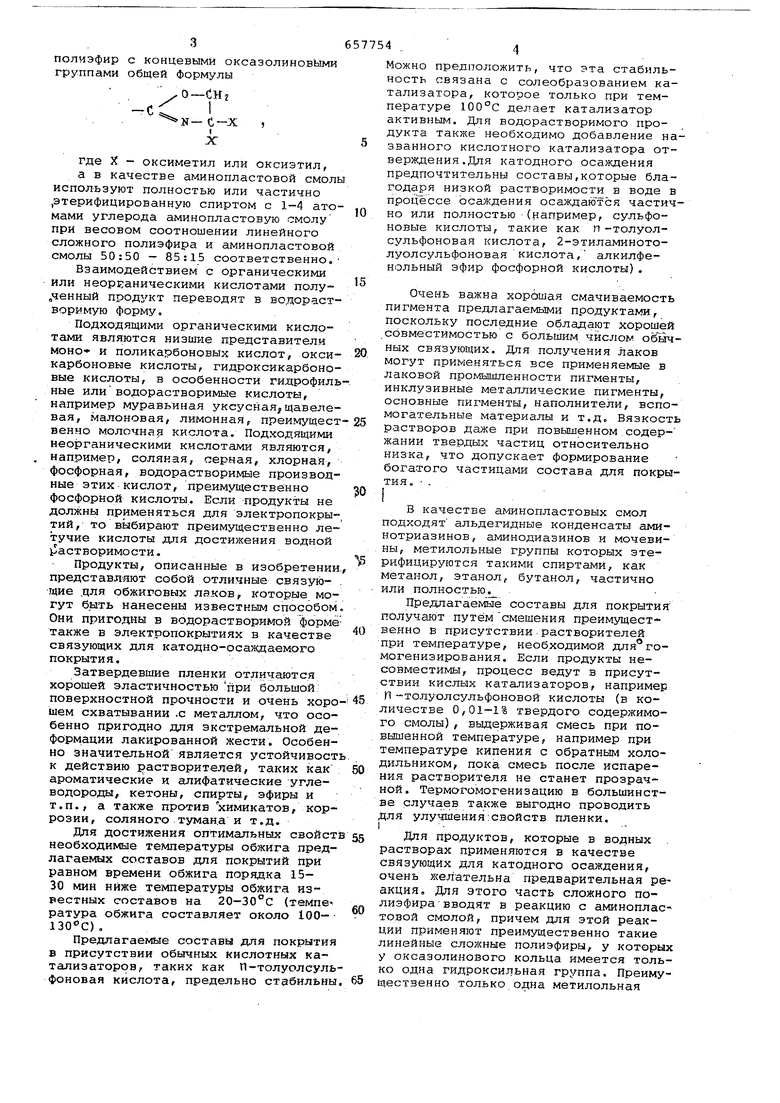

Изобретение относится к получению связующих для лакокрасочных покрытий Известны свободные от масел алкидные смолы, которые используют в качестве связукнцих для лакокрасочных покрытий и которые представляют собой линейные или разветвленные сложные полиэфиры из диодов и триолов и/или тетролов с гидроксильными группами, расположенными на концах или находящимися в статистическом распределении в полимерной цепи. Дан ные сложные полиэфиры обрабатывгиот аминопластовыми смолами в качестве средства сшивки 1. Однако эти поли эфиры во многихслучаях требуют очен высокой температуры отверждения. Сни жение этой температуры возможно толь ко в ограниченных пределах, благодаря применению кислотных катализаторов, которые, однако, приводят у эти соединений к снижению качества. Следующим недостатком является плохая совместимость таких сложных полиэфиров с бутилированными аминопластовыми смолами и плохая разбавляемость этих смесей смол с ароматическими растворителями. Ближайшим по технической сущности к изобретению является известный спо соб получения связующего для лакокрасочных покрытий путем взаимодействия гидроксилсодержащего полимера с амннопластовой смолой в присутствии катализатора при нагревании.. В качестве гидроксилсодержащего полимера используют акриловый сополимер, имекиций произвольно расположенные гидроксильные группы. В качестве аминопластовой смолы используют меламиноили мочевиноформальдегидную смолы. Соотношение гидроксилсодержащего полимера и аминопластовой смолы составляет 3:1 2. Однако покрытия на основе полученного связующего имеют недостаточно хорошие физико-механические свойства. Целью изобретения является улучшение физико-механических свойств покрытий. Эта цель достигается тем, что в способе получения связующего для лакокрасочных покрытий путем взгшмот действия гидроксилсодержащего полимера с аминопластовой смолой в присутствии катализатора при нагревании в каче.стве гидроксилсодержащего полимера используют линейный сложный 3 полиэфир с концевыми оксазолиновЫмк группами общей Формулы где X - оксиметил или оксиэтил, а в качестве аминопластовой смолы используют полностью или частично ,этерифицироваиную спиртом с 1-4 атомами углерода аминопластовую смолу при весовом соотношении линейного сложного полиэфира и аминопластовой смолы 50:50 - 85:15 соответственно,Взаимодействием с органическими или неорганическими кислотами полу„ченный продукт переводят в водорастворимую форму. Подходящими органическими кислотамк являются низшие представители моно и поликарбоновых кислот, оксикарбоновые кислоты, гидроксикарбоновые кислоты, в особенности гидрофиль ные или водорастворимые кислоты, например муравьиная уксусная щавелевая, малоновая, лимонная, преимущест венно молочнар кислота. Подходящими неорганическими кислотами являются, например, соляная, серная, хлорная, фосфорная, водорастворимые производные этих кислот, преимущественно фосфорной кислоты. Если продукты не должны применяться для электропокрытий, то выбирают преимущественно летучие кислоты для достижения водной Растворимости. Продукты, описанные в изобретении представляют собой отличные связующие для обжиговых лаков, которые могут быть нанесены известным способом Они пригодны в водорастворимой форме также в электропокрытиях в качестве связующих для катодно-осаждаемого покрытия. Затвердевшие пленки отличаются хорощей эластичностью при большой: поверхностной прочности и очень хоро шем схватывании .с металлом, что особенно пригодно для экстремальной де формации лакированной жести. Особен но значительной является устойчивос к действию растворителей, таких как ароматические и алифатические углеводороды, кетоны, спирты, эфиры и т.п., а также против химикатов, кор розии, соляного туман.а и т.д. Для достижения оптимальных свойс необходимые температуры обжига пред лагаемых составов для покрытий при равном времени обжига порядка 1530 мин ниже температуры обжига изрестных составов на 20-30°С (темпе ратура обжига составляет около 100- Предлагаемые составы для покрыти в присутствии обычных кислотных катализаторов, таких как П-толуолсул фоновая кислота, предельно стабильн Можно предположить, что эта стабильность связана с солеобраэованием катализатора, которое только при температуре 100°С делает катализатор активным. Для водорастворимого продукта также необходимо добавление названного кислотного катализатора отверждения .Для катодного осаждения предпочтительны составы,которые благодаря низкой растворимости в воде в процессе осаждения осаждаются частично или полностью - (например, сульфоновые кислоты, такие как п-толуолсульфоновая кислота, 2-этиламинотолуолсульфоновая кислота, алкилфенольный эфир фосфорной кислоты). Очень важна хорбшая смачиваемость пигмента предлагаемыми продуктами, поскольку последние обладают хорошей совместимостью с большим числом обычных связующих. Дття получения лаков могут применяться все применяемые в лаковой промышленности пигменты, инклузивные металлические пигменты, основные пигменты, наполнители, вспомогательные материалы и т.д. Вязкость растворов даже при повышенном.содержании твердых частиц относительно низка, что допускает формирование богатого частицами состава для покрытия. . В качестве аминопластовых смол подходят альдегидные конденсаты аминотриазинов, аминодиазинов и мочевины, метилольные группы которых этерифицируются такими спиртами, как метанол, этанол, бутанол, частично или полностью. Предлагаелше составы для покрытия получают путём смешения преимущественно в присутствии - растворителей при температуре, необходимой для гомогенизирования. Если продукты несовместимы, процесс ведут в присутствии кислых катализаторов, например П-толуолсульфоновой кислоты (в количестве 0,01-1% твердого содержимого смолы), выдерживая смесь при повышенной температуре, например при температуре кипения с обратным холодильником, дока смесь после испарения растворителя не станет прозрачной. Термогомогенизацию в большинстве случаев также выгодно проводить для улучшения:свойств пленки. I Для продуктов, которые в водных . растворах применяются в качестве связующих для катодного осаждения, очень х елательна предварительная реакция. Для этого часть сложного полиэфира вводят в реакцию с аминопластовой смолой, причем для этой реакции применяют прешлущественно такие линейные сложные полиэфиры, у которых у оксазолинового кольца имеется только одна гидроксильная группа. Преимущественно только одна метилольная

группа аминопластовой смолы подвергается переэтерифицированию. Этот продукт превращения смешивается с линейным, в данном случае с предварительно сшитым, сложным полиэфиром.

Полученные растворы можно разбав,лять обычными растворителями, такими как ароматические углеводороды, спирты, эфиры и кетоны, а также их смеси, в некоторых случаях ограниченными количествами алифатических углеводородов. В случае необходимости изготовления лаков, разбавляемых водой, применяют соответствующие водны растворители, такие как спирты, эфиры, гликолевый эфир, кетоны, преимущественно гликолевый полуэфир. Насыщенные полиэфиры сами частично в этих растворителях нерастворимы. В таких случаях аминопластовая смола действует в качестве агента растворения после добавления одной части кислоты, необходимой для достижения растворимости в воде. Можно также одну часть или даже все количество кислоты перед комбинацией вводить с аминопластовой смолой.

Приведенные примеры 1 - 7 и сравнительные А и Б относятся к изготовлению линейных сложных полиэфиров и их реакциям с аминоспиртом и аминопластовой смолой.

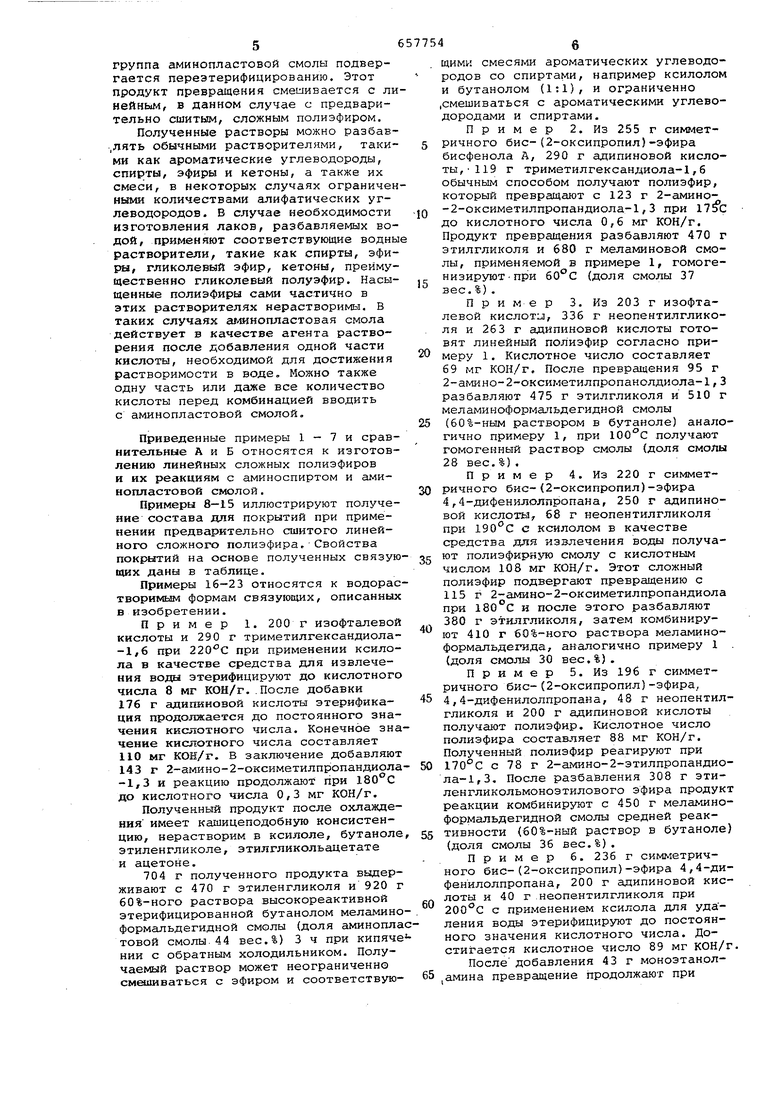

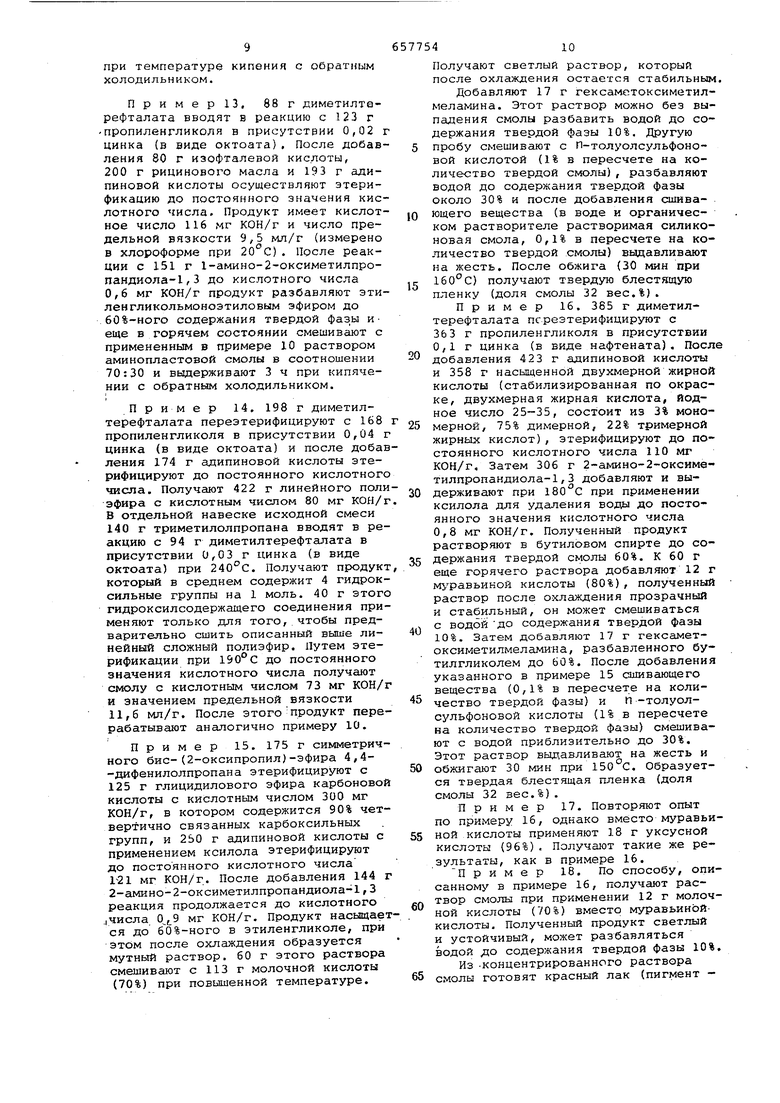

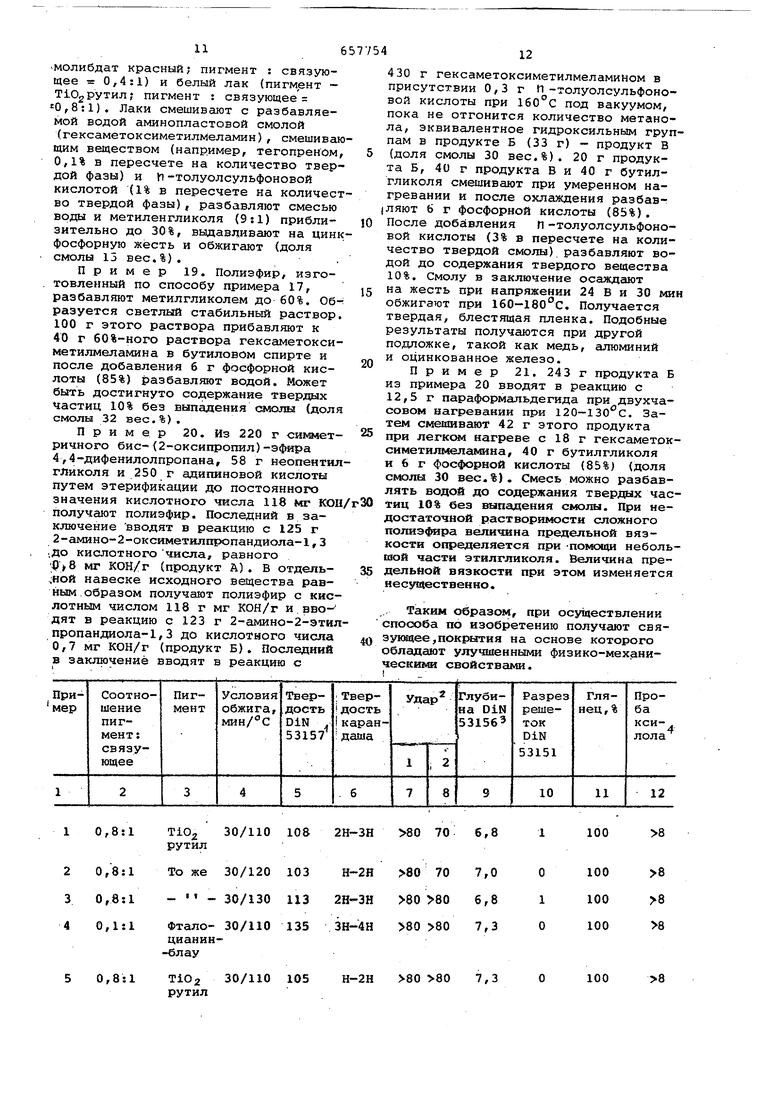

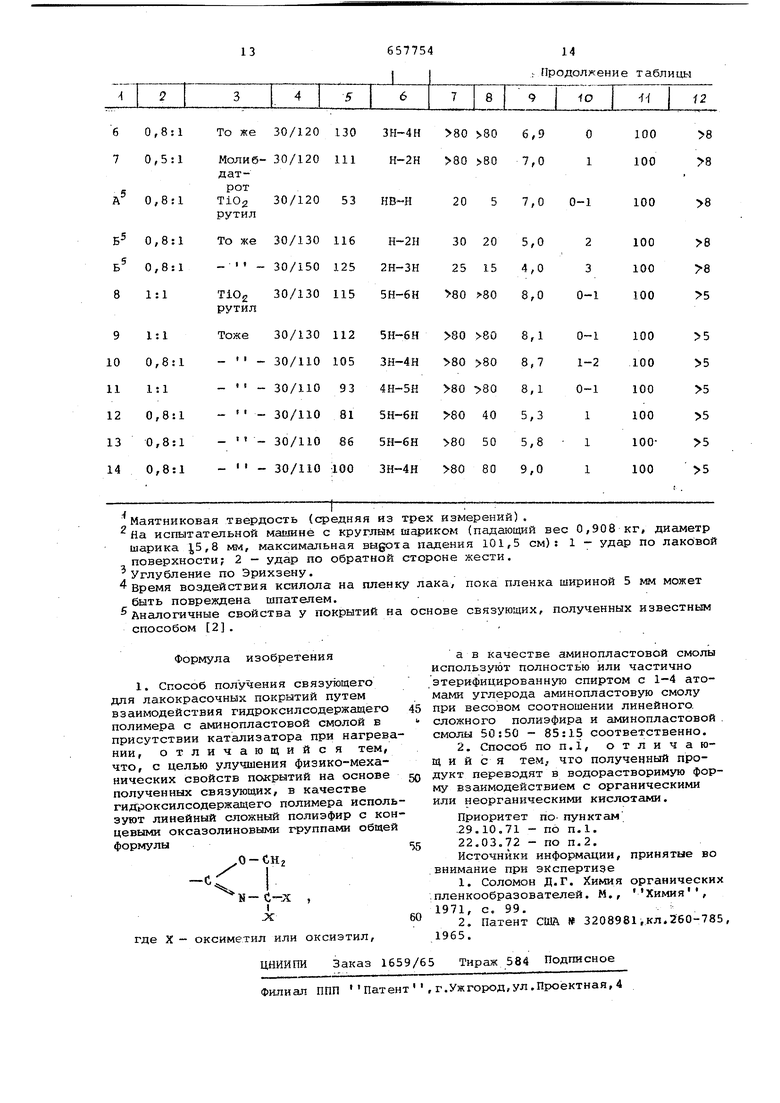

Примеры 8-15 иллюстрируют получение состава для покрытий при применении предварительно сшитого линейного сложного полиэфира.Свойства покрытий на основе полученных связующих даны в таблице.

Примеры 16-23 относятся к водорастворимым формам связующих, описанных в изобретении.

Пример 1. 200 г изофталевой кислоты и 290 г триметилгександиола-1,6 при 220С при применении ксилола в качестве средства для извлечения воды этерифицируют до кислотного числа 8 мг КОН/Г..После добавки 176 г адипниовой кислоты этерификация продолжается до постоянного значения кислотного числа. Конечное значение кислотного числа составляет 110 мг КОН/Г. В заключение добавляют 143 г 2-амино-2-оксиметилпропандиола-1,3 и реакцию продолжают при 180°С до кислотного числа 0,3 мг КОН/г.

Полученный продукт после охлаждения имеет кашицеподобную консистенцию, нерастворим в ксилоле, бутаноле этиленгликоле, этилгликольадетате и ацетоне.

704 г полученного продукта выдерживают с 470 г этиленгликоля и 920 г 60%-ного раствора высокореактивной этерифицированной бутанолом меламиноформальдегидной смолы (доля аминоплатовой смолы. 44 вес.%) 3 ч при кипячении с обратным холодильником. Получаемый раствор может неограниченно смиииваться с эфиром и соответствую. щими cMecHtvffl ароматических углеводородов со спиртами, например ксилолом и бутанолом (1:1), и ограниченно .смешиваться с ароматическими углеводородами и спиртами.

Пример 2. Из 255 г симметричного бис-(2-оксипропил)-эфира

бисфенола А, 290 г адипиновой кислоты,-119 г триметилгександиола-1,6 обычным способом получают полиэфир, который превращают с 123 г 2-аминоQ -2-оксиметилпропандиола-1,3 при до кислотного числа 0,6 мг КОН/г. Продукт превращения разбавляют 470 г этилгликоля и 680 г меламиновой смолы, применяемой в примере 1, гомогенизируют-при 60 с (доля смолы 37

5

вес.%).

Пример 3. Из 203 г изофталевой кислоти, 336 г неопентилгликоля и 263 г адипиновой кислоты готовят линейный полиэфир согласно примеру 1. Кислотное число составляет 69 мг КОН/г. После превращения 95 г 2-амино-2-оксиметилпропанолдиола-1,3 разбавляют 475 г этилгликоля и 510 г меламиноформальдегидной смолы

5 (60%-ным раствором в бутаноле) аналогично примеру 1, при 100°С получают гомогенный раствор смолы (доля смолы 28 вес.%).

Пример 4. Из 220 г симметричного бис-(2-оксипропил)-эфира

4,4-дифенилолпропана, 250 г адипиновой кислоты, 68 г неопентилгликоля при 190°С с ксилолом в качестве средства для извлечения воды получаg ют полиэфирную смолу с кислотным числом 108 мг КОН/г. Этот сложный полиэфир подвергают превращению с 115 г 2-амино-2-оксиметилпропандиола при 180°С и после этого разбавляют 380 г этилгликоля, затем комбинируют 410 г раствора меламиноформальдегида, аналогично примеру 1 . (доля смолы 30 вес.%).

Пример 5. Из 196 г симметричного бис- (2-оксипропил)-эфира,

5 4,4-дифенилолпропана, 48 г неопентилгликоля и 200 г адипиновой кислоты получают полиэфир. Кислотное число полиэфира составляет 88 мг КОН/г. Полученный полиэфир реагируют при

0 с 78 г 2-амино-2-этилпропандиола-1,3. После разбавления 308 г этиленгликольмоноэтилового эфира продукт реакции комбинируют с 450 г меламиноформальдегидной смолы средней реактивности (60%-ный раствор в бутаноле) (доля смолы 36 вес.%).

Пример б. 236 г симметричного бис-(2-оксипропил)-эфира 4,4-дифенилолпропана, 200 г адипиновой кис,, лоты и 40 г неопентилгликоля при

200с с применением ксилола для удаления воды этерифицируют до постоянного значения кислотного числа. Достигается кислотное число 89 мг КОН/г. После добавления 43 г моноэтанол5 амина превращение продолжают при 180C до кислотного числа 1 мг КОН/г Затем добавляют 42 г параформальдегида (91%-ный) и массу вьщерживают без отгонки 2 ч при 120-130°С. В заключение добавляют 330 г этил гликоля и 354 г примененной в примере 1 меламиноформальдегидной смолы и вьщерживают 3 ч при температуре кипения с обратньлм холодильником (до ля смолы 30 вес.%). Пример 7. Полиэфир из 196 г симметричного бис-(2-оксипропйл)-эфи ра 4,4-дифенилолпропана, 200 г адипиновой кислоты и 64 г неопентилгликоля (кислотное число 73 мг КОН/г) вводят в реакцию с 62 г 2-амино-2-этилпропандиола-1,3 до значения кис лотного числа менее 0,5 мг КОН/г. После добавления 22 г параформальдегида (91%-ный) массу выдерживают при 120-130с. В заключение добавляют 322 г этиленгликольмоноэтилового эфира, 605 г применяемой в примере 5 меламиноформальдегидной смолы и О,7 И-толуолсульфоновой кислоты и массу Выдерживают 3 ч при температуре кипения с обратным холодильником (доля смолы 42 вес,%) Пример сравнения А. Линейный полимер изготовлен из пропандиола-1,2, диэтиленгликоля, ангидрида фталевой кислоты и адипиновой кислоты в. мо.лярном соотношении 5:3 s 6; . и смешан с меламиноформальдегидной смолой применяемой в примере 1, в соотношении 75:25 (в пересчете на твердую 9молу), .в качестве катализатора отверждения применялась 1%-ная Т -толуол сульфоновая кислота. Пример сравнения Б. Свободную от масел алкильную смолу (60%-ная в ксилоле, кислотное число 5-15 мг КОН вязкость 10-15П при смешивают в соотношении 80s20 с меламинсформал дегидной смолой из примера 1 Пример 8, 2-8 р неопентилгли коля, 240 г сим1 летричного бис-( сипропил)-эфира 4,4-дифенилолпропана и 308 г адипиноэзой кислоты подвергают этерификации при 190 С с пригленением ксилола в качестве средства для извлечения реакционной вода до посто янного значения кислотного числа, равного 198 мг КОН/г, При добавлении триметилолпропана в составных частяк от 10 до 5 г и этерификации до посто янного значения кислотного числа продукт перемешивают. После добавления в совокупности 46 г триметилолпропана получается полиэфир с кислотным числом 121 мг кон/г и числом граничной вязкости 9,5 мл/г (измерено в хлороформе при 20°С), В заключение вводят в реак - цию с 147 г 2-амино-2-этилпропандио ,ла-1,3 при до кислотного числ о,9 мг КОН/Г и после добавления 42 параформальдегида ():ввдержи вают без отгонки 2 ч при lio-lSO C, Продукт реакции растворим в этиленгликольмоноэтиловом эфире; образуется светлый стабильный раствор. При изготовлении лака 80 ч этого раствора смешивают с 20 ч раствора аминопластовой смолы средней реактивности (доля смолы 20 вес.%). Пример 9. Общее количество примененного в примере 8 полиола и дикарбоновой кислоты этерифицируют до постоянного значения кислотного числа. Продукт практически обладает такими же константами, как и полученный в примере 8. При присоединении дальше поступают, как в примере 8. Пример 10. 270 г диметилтерефтйлата переэтерифицируют с 190 г пропиленгликоля и 35 г триметилолпропана в присутствии 0,05 г цинка (в виде октоата). После окончания превращения добавляют 288 г адипиновой кислоты и этерифицируют до постоянного значения кислотного числа. Полиэфир обладает кислотным числом 76 мг КОН/г, значением предельной вязкости 11,2 мл/г (измерено в хлороформе при 20°С). В заключение добавляют 93 г 2-амино-2-оксиметилпропандиола-1,3 и реакцию продолжают максимально при 180°С до кислотного числа 0,8 мг КОН/г. 618 г полученного продукта растворяют в 412 г смеси этиленгликольмоноэтилового эфира и этиленгликольмоноэтилэфирацетата (1:1) и гомогенизируют 478 г 60%-ного раствора меламиновой смолы высокой реактивности при повышенной температуре (доля смолы 32 вес.%). Пример 11.Полиэфир,полученный в примере 10, вводится в реакцию с 41 г моноэтаноламина до кислотного числа О,6 мг КОН/г. После добавления 45 г параформальдегида (91%-нЫй) выдерживают 2 ч при 120-130 с. Продукт наполняется в этилеигликольмоноэтиловом эфире на 60% твердой фазой. Получается светлый раствор. Для получения лака этот раствор смешивают с раствором меламиновой смолы, применяемой в примере 10, в соотношении 70:30. Пример 12. Из 140 г диметилтерефталата, 116 г пропиленгликоля, 160 г рицинового масла и 154 г адипиновой кислоты по способу, описанному в примере 10, получают полиэфир. Кислотное число составляет 74 мг КОН/г, число предельной вязкости 11,5 мл/г (измерено в хлороформе при 20°С). При реакции с 79, г 2-амино-2-оксиметилпропандиола-1,3 получается продукт с кислотным числом 0,7 мг КОН/г. При разбавлении этиленгликрльмоноэтиловым эфиром до 60%-ного содержа ния твердой фазы еще горячий раствор смешивают с примененным в примере 10 ;раствором аминопластовой смолы в соотношении 75:25 и выдерживают 1 ч

при температуре кипения с обратным холодильником.

Пример13. 88 г диметилтерефталата вводят в реакцию с 123 г -пропиленгликоля в присутствии 0,02 г цинка (в виде октоата). После добавления 80 г изофталевой кислоты, 200 г рицинового масла и 193 г адипиновой кислоты осуществляют этерификацию до постоянного значения кислотного числа. Продукт имеет кислотное число 116 мг КОН/Г и число предельной вязкости 9,5 мл/г (измерено в хлороформе при 20°С}. После реакции с 151 г 1-амино-2-оксиметилпропандиола-1,3 до кислотного числа 0,6 мг КОН/Г продукт разбавляют этиленгликольмоноэтиловым эфиром до 60%-ного содержания твердой фазы иеще в горячем состоянии смешивают с примененным в примере 10 раствором аминопластовой смолы в соотношении 70:30 и выдерживают 3 ч при кипячении с обратным холодильником.

Пример 14. 198 г диметилтерефталата переэтерифицируют с 168 пропиленгликоля в присутствии 0,04 г цинка (в виде октоата) и после добавления 174 г адипиновой кислоты этерифицируют до постоянного кислотного числа. Получают 422 г линейного полиэфира с кислотным числом 80 мг КОН/г В отдельной навеске исходной смеси 140 г триметилолпропана вводят в реакцию с 94 г диметилтерефталата в присутствии 0,03 г цинка (в виде октоата) при . Получают продукт который в среднем содержит 4 гидроксильные группы на 1 моль. 40 г этого гидроксилсодержащего соединения применяют только для того, чтобы предварительно сшить описанный выше линейный сложный полиэфир. Путем этерификации при 190°с до постоянного значения кислотного числа получают смолу с кислотным числом 73 мг КОН/Г и значением предельной вязкости 11,6 мл/г. После этогопродукт перерабатывают аналогично примеру 10.

Пример 15. 175 г симметричного бис-(2-оксипропил)-эфира 4,4-дифенилолпропана этерифицируют с 125 г глицидилового эфира карбоновой кислоты с кислотным числом 300 мг КОН/г, в котором содержится 90% четвертично связанных карбоксильных групп, и 250 г адипиновой кислоты с применением ксилола этерифицируют до постоянного кислотного числа мг КОН/Г. После добавления 144 г 2-амино-2-оксиметилпропандиола-1,3 реакция продолжается до кислотного ..числа мг КОН/г. Продукт насыщается до 60%-ного в этиленгликоле, при этом после охлаждения образуется мутный раствор. 60 г этого раствора смешивают с 113 г молочной кислоты (70%) при повышенной температуре.

Получают светлый раствор, который после охлаждения остается стабильным. Добавляют 17 г гексаметоксиметилмеламина. Этот раствор можно без выпадения смолы разбавить водой до со держания твердой фазы 10%, Другую пробу смешивают с П-толуолсульфоновой кислотой (1% в пересчете на количество твердой смолы), разбавляют водой до содержания твердой фазы около 30% и после добавления сшивающего вещества (в воде и органическом растворителе растворимая силиконовая смола, 0,1% в пересчете на количество твердой смолы) вьщавливают на жесть. После обжига (30 мин при ) получают твердую блестящую пленку (доля смолы 32 вес.%}.

Пример 16. 385 г диметилтерефталата переэтерифицируют с 363 г пропиленгликоля в присутствии 0,1 г цинка (в виде нафтената). После добавления 423 г гщипиновой кислоты и 358 г насыщенной двухмерной жирной кислоты (стабилизированная по окраске, двухмерная жирная кислота, йодное число 25-35, состоит из 3% мономерной, 75% димерной, 22% тримерной жирных кислот), этерифицируют до постоянного кислотного числа 110 мг КОН/Г, Затем 306 г 2-амино-2-оксиметилпропандиола-1,3 добавляют и выдерживают при при применении ксилола для удаления воды до постоянного значения кислотного числа 0,8 мг КОН/г. Полученный продукт растворяют в бутиловом спирте до содержания твердой смолы 60%. К 60 г еще горячего раствора добавляют 12 г м равьиной кислоты (80%) , полученный раствор после охлаждения прозрачный и стабильный, он может смешиваться с водой ДО содержания твердой фазы 10%. Затем добавляют 17 г гексаметоксиметилмеламина, разбавленного бутил гликолем до 60%. После добавления указанного в примере 15 сшивающего вещества (0,1% в пересчете на количество твердой фазы) и И -толуолсульфоновой кислоты (1% в пересчете на количество твердой фазы) смешивают с водой приблизительно до 30%. Этот раствор выдавливают на жесть и обжигают 30 мин при 150°С. Образуется твердая блестящая пленка (доля смолы 32 вес.%).

Пример 17. Повторяют опыт по примеру 16, однако вместо муравьиной кислоты применяют 18 г уксусной кислоты (96%). Получают такие же результаты, как в примере 16.

Пример 18. По способу, описанному в примере 16, получают раствор смолы при применении 12 г молочной кислоты (70%) вместо муравьинойкислоты. Полученный продукт светлый и устойчивый, может разбавляться водой до содержания твердой фазы 10%.

Из .концентрированного раствора смолы готовят красный лак (пигмент -молибдат красный; пигмент : связующее t 0,4:1) и белый лак (пигм,ент - TiOgрутил пигмент : связующее «0,8:1). Лаки смешивают с разбавляемой водой аминопластовой смолой (гексаметоксиметилМеламин), смешиваю щим веществом (например, тегопреном 0,1% в пересчете на количество твердой фазы) и П-толуолсульфоновой кислотой (1% в пересчете на количест во твердой фазы), разбавляют смесью воды и метиленгликоля (9:1) приблизительно до 30 %, выдавливают на цинк фосфорную жесть и обжигают (доля смолы 15 вес.%). Пример 19. Полиэфир, изго. товленный по способу примера 17, разбавляют метил гликолем до 60%. Образуется светлый стабильный раствор 100 г этого раствора прибавляют к 40 г 60%-ного раствора гексаметоксиметилмеламина в бутиловом спирте и после добавления б г фосфорной кислоты (85%) разбавляют водой. Может быть достигнуто содержание твердых частиц 10% без выпадения смолы (дол смолы 32 вес.%). Пример 20. Из 220 г сяммет ричного бис- 2-оксипропил)-эфира 4,4-дифенилолпропана, 58 г неопентил гЛиколя и 250 г адипиновой кислоты путем этерификации до постоянного значения кислотного числа 118 Мг КО получают полиэфир. Последний в заключение вводят в реакцию с 125 г 2-амино-2-оксиметилпропандйола-1,3 ..до кислотного числа, равного мг КОН/Г (продукт А) . В отдель.;ной навеске исходного вещества равным.образом получают полиэфир с кис лотным числом 118 г мг КОН/Г и. вводят в реакцию с 123 г 2-амино-2-9ти пропандиола-1,3 до кислотного числа 0,7 мг кон/г (продукт Б). Последний в заключение вводят в реакцию с 430 г гексаметоксиметилмеламином в присутствии О,3 г И-толуолсульфоновой кислоты при 160°С под вакуумом, пока не отгонится количество метанола, эквивалентное гидроксильным группам в продукте Б (33 г) - продукт В (доля смолы 30 вес.%). 20 г продукта Б, 40 г продукта В и 40 г бутилгликоля смешивают при умеренном нагревании и после охлаждения разбавляют 6 г фосфорной кислоты (85%). После добавления П-толуолсульфоновой кислоты (3% в пересчете на количество твердой смолы) разбавляют водой до содержания твердого вещества 10%. Смолу в заключение осаждают на жесть при напряжении 24 В и 30 мин обжигают при 160-IBO C. Получается твердая, блестящая пленка. Подобные результаты получаются при другой подложке, такой как медь, алюминий и оцинкованное железо. Пример 21. 243 г продукта Б из примера 20 вводят в реакцию с 12,5 г параформальдегида при двухчасовом нагревании при 120-130 С. Затем смешивают 42 г этого продукта при легком нагреве с 18 г гексаметоксиметилмеламина, 40 г бутилгликоля и 6 г фосфорной кислоты (85%) (доля скюлы 30 вес.%). Смесь можно разбавлять водой до содержания твердых частиц 10% без выпадения смолы. При недостаточной растворимости сложного полиэфира величина предельной вязкости определяется при -помощи небольшой части этилгликоля. Величина предельной вязкости при этом изменяется несз чествеино. Таким образом, при осуществлении спосюба по изобретению получают связукицее,покрытия на основе которого обладают улучшенными физико-механическими свойствами.

TiO.-, 30/110 108

0,8:1 рутил

0,8jl

То же 30/120 103 - - 30/130 113 0,8:1

Фтало- 30/110 135 0,1:1 цианин-блау

Ti02 30/110 105

0,8:1 рутил

8

100

2Н-ЗН 80 706,8

8 8

100

Н-2И 80 707,0 100

2Н-ЗН 80 806,8

8 100

ЗН-4Н 80 807,3

8

100

Н-2Н 80 807,3

Авторы

Даты

1979-04-15—Публикация

1975-03-26—Подача