подвергают предварительной сшивке гидроксилсодержащие соединением, содержащим более 2, предпочтительно 3, гидроксильных групп до получения продукта с характеристической вязкостью, измеренной в хлороформе при 20°С, не более 20 мл/г. Полученные полиэфиры не растворимы в растворителях, обычно применяемых в лакокрасочной промышленности, или хсе растворяются ограниченно в отдельных случаях. Однако, неожиданно, путем комбинации этого эфира с аминопластовой смолой, бьша достигнута во всех случаях хорошая растворимость, причем в некоторых случаях уже простое смеишвание при комнатной температуре достаточно, в то время как в других случаях желаемый эффект может быть достигнут при повышении температуры, Предлагаемый полиэфир отличается, благодаря своей структуре, хорошей совместимостью с аминопласювыми смолами низкой или средней реактивности. Для изготовления водораст.вори мого конечного продукта предпочтительны водорастворимые аминоспирты. Для достижения растворимости в во де продукты, рН которых в 10%-ном во ном растворе рН составляет от 1 до 8, преимущественно от 2 до б, смешивают с кислотами. Подходяишми органи ческими кислотами являются низшие представители моно- и поликарбоновых кислот,оксикарбоновые кислоты,гидроксикарбоновне кислоты, в особенности. гидрофильные или водорастворимые кислоты, например, муравьиная, уксусная, щавелевая, малоновая, лимонная, преимущественно молочная кислота. Подходящими неорганическими кислотами являются,например, соляная серная, хлорная, фосфорная, водораст воримые производные этих кислот, пре имущественно фосфорной кислоты. Если продукты не применяют для электропокрытий, для достижения хорошей водорастворймОсти, то выбирают преимущественно летучие кислоты. Предлагаемые полиэфиры могут быть применены в качестве связующих для высокотемпературных лаков, а также водорастворимых покрытий. Затвердевшие пленки имеют высокую эластичность и большую поверхностную прорость, хорошее схватывание с метаплом, устойчивость к действию раст ворителей, таких как ароматические и алифатические углеводороды, кетоны спирты, эфиры и т,д,, хим- и коррозионностойкости. Для достижения оптимаЯьных свбйст температура обжига составов для покрытий при времени обжига 15-20 мин ниже температуры обжига продуктов сравнения на 20-30°С, Температура об жига 100 130°С, Вопреки ожиданию, составы для покрытия в присутствии обычных кислот-I ных катализаторов, таких как п-толуолсульфоновая кислота предельно стабильны. Можно предположить, что эта стабильность должна быть отнесена за счет солеобразования катализатора, которое только при температуре 100°С делает катализатор активным. Также для водорастворимого продукта необходимо добавление названного кислотного катализатора отверходения. Для электроосакдения предпочтительны такие, которые благодаря их низкой растворимости в воде в процессе осахсдения осаждаются частично или полностью, например, сульфоновые кислоты, такие как п-толуолсульфоновая . кислота, 2-этиламинотолуолсульфоновая кислота, алкилфенольный эфир фосфорной кислоты и т.д. Предлагаемые полиэфиры обладают хорошей смачивающей способностью по отношению к пигментам. Для получения лаков применяют пигменты,наполнители, вспомогательные материалы и т,д., используемые в лакокрасочной промыш-ленности. Вязкость растворов, даже при повышенном содержании твердых частиц, относительно низка, что допускает формирование состава для покрн тйя с высоким содержанием твердой фазы. В качестве алкандиолов, бис-(гидроксналкиловых)эфиров дифенолов и глицидиловых эфиров насыщенных жирных кислот используют такие как этиленгликоль, пропандиол-1,2; пропан диол-1, 3; 2,2-диметилпропа;адиол-1, 3; бутандиал-1,2; бутандиол-Г, 3; бутандиол - 1,4; 2,2-диметилпентандиол -1,3 гександиол-1,6; триметилгександиол-1,6; окись алилена; циклогександиол-1,4; 1,4-бис-(оксиметил)-циклогексан, гидрированный бисфенол Л, диэтиленгликоиь, триэтиленгликоль,,дипропиленгликоль, трипропиленгликоль, бис-.(гидроксиалкил) -эфир дифенолена, например, бисфенола А, трудно омыляемый глицидиловый эфир, насыщенные жирные кислоты, трудно омыляемый моноэфир триолена и диэфир тетролена, соединения, содержащие эфирные группы, такие как 2,2-диметил-З-оксипропил-2,2-диметил-3-оксипропионат, В качестве алифатических, ароматических и гидроароматических кислот .подходят не образующие ангидрид дикарбоновые кислоты, такие как изофталевая, терефталевая,фумаровая, гексагидроизофталевая, гексагидротерефталевая, янтарная, глутаровая, аципиновая, триметиладипиновая,в основном насыщенные димерные жирные кислоты, а также эфиры этих кислот, такие как диметилтерефталат. В случае необходимости совместно могут применяться оксикарбоновая кислота,такая как молочная кислота,или лактоны,такие как W-капролактон для достих ения специа льных свойств могут по известной мет дике вводиться поликарбонаты. В качестве гидроксильных соединений с тремя или больше свободными гидроксильными группами подходят такие, как триметилолалканы, как.триме тилолэтан, триметилолпропан, глицери гексатриол, триметилолциклогексан, пе 1таэритрит. Особенно предпочтитель ными являются гидроксильные соединения с тремя равнозначными гидроксиль ными группами. В качестве пригодных гидроксильны соединений следует упомянуть также продукты этерификации,которые обладают средней гидроксильной функциональ 1остью более чем 2, как например низкомолекулярный сложный полиэфир, рициновое масло и т.д.. В качестве аминоспиртов общей фор мулы могут применяться: 2-амино-2-оксиметилпропандиол-1,3; 2-амино-2-этилпропандиол-1,3; 2-амино-2-метилпропандиол-1,3; 2-аминоэтанол. Пример 1. 200 г изофталевой кислоты и 290 г триметилгександиола-1,6 при 220°С при применении ксилол в качестве средства для извлечения воды этерифицируют до кислотного числа 8 мг КОН/Г. После добавления 176 г адипиновой кислоты этерификация продолжается до постоянного знач ния кислотного числа. Конечное значение кислотного числа 110 мг КОН/г, В заключении добавляют 143 г 2-амино -2-оксиметилпропандиола-1,3 и реакцию продолжают при 180°С до кислотного числа 0,3 мг КОН/Г. Полученный продукт после охлаждения имеет кашицеобразную консистенцию, нерастворим в ксилоле, бутаноле этиленгликоле, этилгликольацетате и ацетоне. 704 г полученного продукта реакции выдерживают с 470 г этиленгликоля и 920 г твердого 60%-ного раствора высокореактивной этерифицированной бутанолом меламиноформальдегидной смолы в течение 3 часов при кипячении, с обратным холодильником. Получаемый раствор можно неограниченно смеши вать с эфиром, кетонами, гликолевым эфиром и соответствующими смесями ароматических углеводородов, как ксилол/бутанол (1;1), и ограниченно смешивать с ароматическими углеводородами и спиртами. Пример 2. Из 255 г симметричного бис-2-оксипропилового эфира бисфенола А, 290 г адипиновой кислоты, 119 г триметилгександиола-1,6 обычным образом получают полиэфир, который превращают с 123 г амино-2-оксиметилпропандиола-1,3 при 175°С до кислотного числа 0,6 мг КОН/г. Продукт разбавляют.470 г этилгликоля и 680 г меламиновой ймолы, примененной в примере 1, гомогенизируют при 60°С. Пример 3. Из 203 г изофталевой кислоты, 336 г неопентилгликоля и 263 г адипиновой кислоты готовят линейный полиэфир согласно примеру 1. Кислотное число составляет 69 мг КОН/г, Затем его вводят во взаимодействие с 95 г 2-амино-2-оксиметилпропандиолом-1,3. Разбавляют 475 г этиленгликоля и 510 г меламиноформальдегидной смолы (60%-ным раствором в бутаноле), аналогично примеру 1, при 100°С -получают гомогенный раствор смолы. Пример 4. Из 220 г симметричного бис-(2 оксипропил)-эфира 4 ,,4-ди фенил ол пропан а, 250 г адипиновой кислоты, 68 г неопентилгликоля при 190°С с ксилолом в качестве средства для извлечения воды получают полиэфирную смолу с кислотным числом il08 мг КОП/Г. Этот сложный полиэфир подвергают превращению с 115 г 2-амино-2-оксиметилпропандиола при . Затем смешивают с 380 г этилгликоля и смесь добавляют в 410 г 60%-ного раствора меламиноформальдегидной смолы при условиях, аналогичных примеру 1. Пример 5, Из 196 г симметричного бис-2-оксипропилового эфира 4,4-дифенилолпропана, 48 г неопентилгликоля и 200 г адипиновой кислоты получают полиэфир. Кислотное число полиэфира составляет 88 мг КОН/г. Полученный полиэфир реагирует при 17ОС с 78 г 2-амино-2-этилпропандиола-1,3, затем разбавляют 308 г этиленгликольмоноэтилового эфира,в продукт реакции добавляют 450 г меламиноформальдегидной смолы средней реактивности (60%ный раствор) как в примере 2. Пример б. 236 г симметричного бис-2-оксипропилового эфира 4,4-дифенилолпропана, 200 г адипиновой кислоты и 40 г изопечтилгликоля при 200°С с применением cилoлa для удаления воды этерифицируют до постоянного значения кислотного числа. Достигается кислотное число 89 мг КОН/г. Добавляют 43 г моноэтаноламина, реакция идет при до кислотного числа 1 мг КОН/г. Затем добавляют 42 г параформальдегнда (91%-ный) и массу выдерживают без отгонки 2 ч при 120-130с. В заключении добавляют 330 г этиленгликоля и 354 г 1 меламиноформальдегидной смолы и выдерживают 3 ч при температуре кипения с обратным холодильником. Пример 7. Полиэфир из 186 г имметричного бис-2-оксипропилового фира 4,4-дифенилолпропана, 200 г дипиновой кислоты и 64 г неопентилликоля (кислотное число 73 мг КОН/г) водят в реакцию с 62 г 2-амино-2этилпропандиола-1,3 до значения киспотного числа менее 0,5 мг КОН/г. По ле добавления 22 г параформальдегида (91%) массу выдерживают при 120-1ЗСГС В заключении добавляют 322 г этиленгяикопьмоноэтилового эфира, 605 г меламиноформальдегидной смолы и 0,7 п-толуолсульфоновой кислоты, массу в держивают 3 час при температуре кипе ния с обратным холодильником. Пример 8, Линейный полимер готовят из пропандиола-(1,2), диэтиленгликоля, ангидрида фталевой кисло ты и адипиновой кислоты в молярном соотношении 5;3:6:1, и смешивают с меламиноформальдегидной смолой в соотношении 75;25 (в пересчете на твердую смолу). В качестве катализатора отверждения применяют 1%-ную п-толуолсульфоновую кислоту. Пример 9. 60%-ный раствор свободной от масел алкильной смолы в ксилоле (кислотное число д 15 мг КОН/Г,вязкость 10-15 спз/20 С смешивают в соотношении 80:20 с меламиноформальдегидной смолой. Пример 10. неопентилгл коля, 240 г симметричного бис-2-окси пропилового эфира 4,4 дифенилолпропа на и 308 г адипиновой кислоты подвер гают эхерификации при с применением ксилола в качестве средства для извлечения реакционной воды, до постоянного значения кислотного числа, равного 198 мг КОН/г. Добавляют от 10 до.5 г триметилолпропана и этерифицируюТ до постоянного значения кислотного числа, после чего продукт сшивают. После добавления в совокупности 46 г триметилолпропана получают полиэфир с кислотным числом 121 мг кон/г и вязкостью 9,5 мл/г, измерено в хлороформе при 20°С. В заключении в реакцию вводят 147 г 2-амино-2-этилпропандиола-1,3 при до кислотного числа 0,9 мг КОН/г, затем 42 г параформальдегида () выдерживают без отгонки два часа при 120-130 0. Продукт реакции растворим в этиленгликольмоноэтиловом эфире образуется светлый стабильный раствор. При изготовлении лака берут 80 частей этого раствора на холоду смешивают с 20 частями раствора аминопластовой смолы средней реактивнос ти. , П|ример 11. Общее количество приь ненного в примере 10 полиола и дикарбоновой кислоты в течение равного времени этерифицируют до посто янного значения кислотного числа. Продукт получают с такими же констан тами, как и полученный в примере 8, Пример. 12. 270 г диметилте рефтапата переэтерифицируют с 190 г пропиленгликоля и 35 г триметилолпропана в присутствии 0,05 г цинка (в виде октоата), После окончания превращения добавляют 288 г адипнно вой кислоты и этерифицируют до постоянного значения кислотного числа. Полиэфир обладает кислотным числом 76 мг КОН/г ц значением предельной вязкости 11,2 мл/г fK3MepeHo в хлороформе при 20-С). В заключении добавляют 93 г 2-амино-2-оксиметилпропандиола-1,3 и реакцию продолжают при 180®С до кислотного числа О,8 мг КОН/г. 618 г полученного продукта растворяют в 412 г смеси этиленгликольмоноэтилового эфира с этиленгликольмоноэтилэфирацетатом (1:1) и гомогенизируют 478 г 60%-ного раствора меламиновой смолы высокой реактивности при повышенной температуре. Пример 1.3. По способу, описанному выше (в примере 12), из 238 г диметилтерефталата, 220 г пропиленгЛиколя, 31 г триметилолпропана и 286 г адипиновой кислоты получают полиэфир с кислотным числом 61 мг кон/г и значением предельной вязкости 12,1 (измерено в хлороформе при 20с) , вводят в реакцию с 79 г 2-амино-2-оксиметилпропандиола-1,3 при 180с до значения кислотного числа 0,7 мг КОН/г. Реакционный продукт разбавляют 443 г: смеси эхиленгликольмоноэтилоного эфира и этиленгликольмоноэтилэфирацетата (1:1) и смешивают, с 761 г аминопластовой смолы. Пример 14.. Полиэфир, полученный в примере 12, вводят в реакцию с 41 г моноэтаноламина до кислотного числа 0,6 мг КОН/г. После добавления 45 г 91%-ного параформальдегида выдерживают 2 час при 120-130с. Продукт растворяют в моноэтиловом эфире этиленгликоля- до 60%-ного содержания твердой фазы. Получйют светлый раствор. Для получения лака этот раствор смешивают с раствором меламиновой смолы, применяемой в примере 10, в соотношении 70 : 3-0 . П р И м е Р 15. Из 140 г диметилтерефталата, 116 г пропиленгликоля, 116 г рицинового масла и 154 г адипиновой кислоты по способу, описанному в примере 9, получают полиэфир. Кислотное число составляет 74 мг КОН/г, число предельной вязкоскости 11,5 мл/г fизмерено в хлороформе при 20°С). При взаимодействии с 79 г 2-амино-2-оксйметилпропандиола-1,3 получают продукт с кислотным числом 0,7 мг КОН/г. При разбавлении моноэтиловым эфиром этиленгликоля до 60%-ного содержания твердой фазы горячий раствор смешивают с раствором аминопластовой смолы в отношении 75: :25 и выдерживают 1 час при температуре кипения с обратным холодильником. Пример 16. 88 г диметилтерефталата вводят в реакцию с 123 г пропнленглнколя в присутствии 0,02 г цинка (в виде октоата). После добав.9 ления 80 г изофталевоП кислоты, 200 рицинсшевого маслаи 193 г адипиновой кислоты осуществляют этерификаци до постоянного значения кислотного числа. Продукт имеет кислотное число 116 мг КОН/Г и число предельной вязкости 9,5 мл/г (измерено в хлороформе при ). Затем проводят реакцию с 151 г 1-амино-2-оксиметилпропандиола-1,3 до кислотного числа 0,6 мг КОП/Г, продукт разбавляют этиленгликольмоноэтиловым эфиром до 60%-ного содержания твердой фазы и еще в горячем состоянии смешивают с раствором аминопластовой смолы в о ношении 70:30 и выдерживают 3 час пр кипячении с обратным холодильником. Пример 17 198 г диметилтерефталата переэтерифицируют 168 г пропиленгликоля в присутствии 0,04 г цинка (в виде октоата) и после добав ления 174 г адипиновой кислоты этери фицируют до постоянного кислотного числа. Получают 422 г линейного полиэфира с кислотным числом 80 мг КОН Параллельно 140 г триметилолпропана вводят в реакцию с 94 г диметилтерефталата в присутствии 0,03 г цинка (в виде октоата) при температуре . Получают продукт, который в среднем содержит 4 гидроксильные группы на моль, 40 г этого гидроксилсодержащего соединения используют для предварительной сишвки описанног выше сложного полиэфира. Путем этери фикации при 190°С до постоянного зна чения кислотного числа получгиот смолу с кислотным числом 73 мг КОН/Г и зна чением предельной вязкости 11,6 мл/г После этого продукт перерабатывают аналогично примеру 12, Пример 18. 175 г симметричного бис-2-оксипропилового эфира 4,4-дифенилолпропана этерифицируют с 125 г глицидилового эфира карбоновой кислоты, с кислотным числом 300 мг КОН/Г, 250 г адипиноБой кислоты с применением ксилола до постоянного кислотн.ого числа 121 мг КОЯ/г. После добавления 144 г 2-амино-2-оксиметилпропандиола-1,3 реакция продолжается до кислотного числа 0,9 мг КОН/г. Про дукт насыщается до 60%-ного в этиленгликоле, при этом после охлаждения образуется мутный раствор. 60 г этого раствора смешивают с 11,3 г молочной кислоты (70%) при повышенной температуре, получают светлый раствор, который после охлаждения остается стабильным. Добавляют 17 г гексаметоксиметилмеламина. Этот раствор можно без выпадения смолы разбавить водой до содержания твердой фазы 10%. Другую пробу смешивают с п-толуолсульфоновой кислотой (1% в пересчете на количество твердой смолы), разбавляют водой до содержания твердой фазы около 30% и после добавления сшивающего 97 вещества 0,1% в расчете на твердую фазу (в воде и органическом растворителе растворится силиконовая смола 0,1% в пересчете на количество твердой смолы). Этот раствор выдавливают на жесть и обжигают 30 мин при 160с,. образуется твердая блестящая пленка. Пример 19. 385 г диметилтерефталата переэтерифицируют с 363 г пропиленгликоля в присутствии 0,1 г цинка (в виде нафтената). После добавления 423 г адипиновой кислоты и 358 г нacfcдцeF нoй двухмерной жирной кислоты(состоит из 3% мономерной, 75% димерной, 22% тримерной жирной кислот, и.ч. 25-35) этерифицируют до постоянного кислотного числа 110 мг KOfJ/r. Затем 306 г 2-амино-2-оксиметилпропандиола-1,3 добавляют и выдерживают при температуре 180°С при применении ксилола для удале ия воды, до постоянного значения кислотного числа 0,8 мг КОН/г. Полученный продукт растворяют в бутиловом спирте до содержания твердой смолы 60%. К 60 г еще горячего раствора добавляют 12 г ypaвьинoй кислоты (80%), полученный раствор после охла : дения прозрачный и стабильный, может смешиваться с водой до содержания твердой фазы 10%. Затем добавляют 17 г .гексаметоксиметилмеламина, разбавленного бутилгликолем до 60%. После добавления сшивающего вещества 0,1% (в пересчете на количество твердой п-толуолсульфоновой кислоты 1% (в пересчете на количество твердой фазы) смешивают с водой приблизительно до 30%. Этот раствор выдавливают на жесть и обжигают 30 мин при 150 С, Образуется твердая блестящая пленка. Пример 20. Повторяют опы1по примеру 19, однако вместо ./-муравьиной кислоты применя от 18 г уксусной кислоты (96%) . Получагот такие же результаты, как и в примере 19. Пример 21, По способу, описанному в примере 19, получают.раствор смолы, вместо муравьиной кислоты берут 12 г молочной кислоты (70%). Полученный продукт светлый и устойчивый, и может разбавляться -водой до содержания твердой фазы 10%. Из концентрированного раствора смолы готовят красный лак (пигмент молибден красный; пигмент: связующее 0,4:1) и белый лак (пигмент - ТiOgрутил; пигмент: связующее 0,8:1). Лаки смешивают с акмнопластовой смолой (гексаметоксиметилмеламин разбавляют эодой) , сшивсшэщим веществом (например, гатопроном, 0,1% в пересчете на колиаество твердой фазы) к п-гтолуолсуль| Ьновой кислотой (1% в пересчете на количество твердой фазы), разбавляют водой и метилолгликолем (9:1) приблизительно до 30%. Этот раствор вгадавливают на цинк-фосфорную жесть и обжигают. Пример 22. Полиэфир, иэготовлеиный по способу, описанному в примере 16, разбавляют метилолгликолем до 60%. Образуется светлый стабильный раствор.К 100г этого раствора прибавляют 40 г 60%-ного раствора гексаметоксиметилмеламина в бутиловом спирте, и после добавления 6 г фосфорной кислоты (85%) разбавляют водой. Содержание твердых частиц может быть достигнуто 10% без выпадения смолы. Пример 23. 46 г триметилолпропана, 28 г неопентилгликоля, 240 симметричного бис-(2-оксипропил)-эфи ра 4,4-дифенилолпропана и 308 г адипиновой- кислоты этерифицируют до постоянного значения кислотного числ 117 мг КОН/Г. Продукт имеет величину предельной вязкости 9,5 мл/г (измере но в хлороформе и этилгликоле 9:1 при 200С). После превращения с 143 г 2-амино -2-оксиметилпропандиала-1,3 получают продукт с кислотным числом 0,2 мг КОН/Г.. 60 г этой смолы смешивают с 40 г бутандиола и 15 г молочной кислоты (70%) при повышенной температуре. Раствор после охлаждения светлый и (стабильный. Он может разбавляться водой без выпадения смолы до содерж ния твердых частиц 10%. П р и м е р 24. Из 220 г симметричного бис-(2-оксипропил)-эфира-4 , -дйфенилолпропана, 58 г неопентилгли коля и 250. г адипиновой кислоты пут терификации до постоянного значени кислотного числа 118 мг КОН/г получают полиэфир. Последний вводят в реакцию с 125 г 2-амино-2-оксиметил пропандиола-1,3 до кислотного числа равного 0,8 мг КОН/г (продукт А).

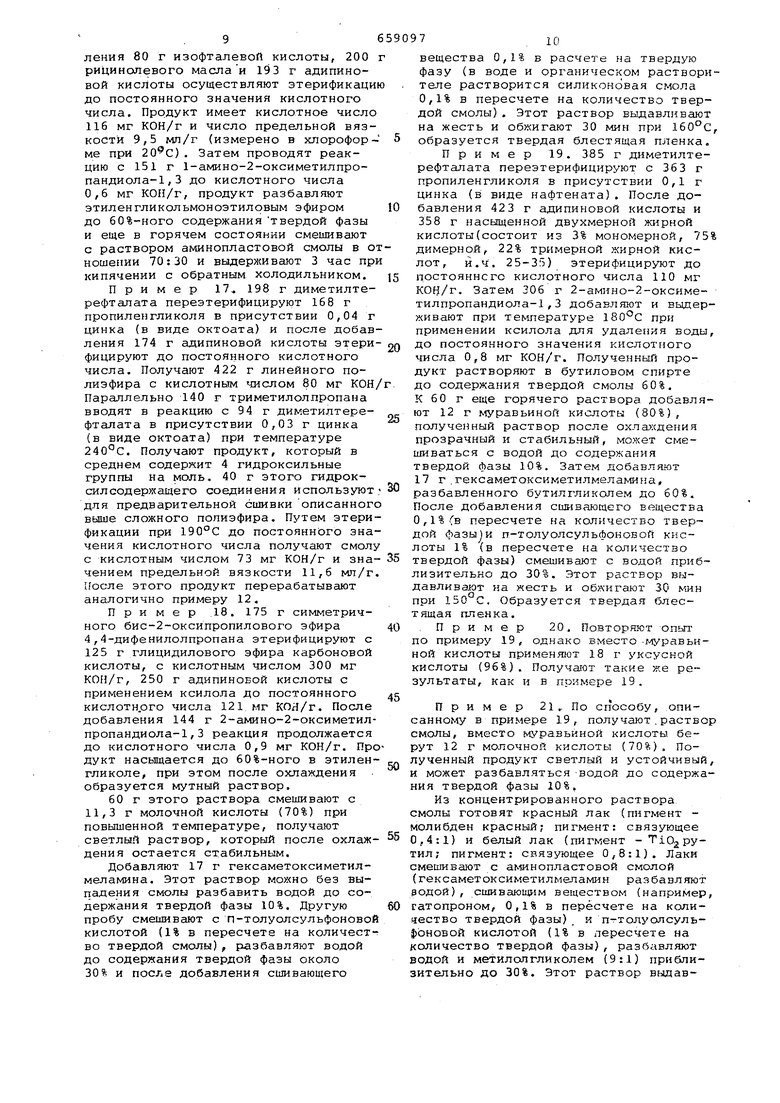

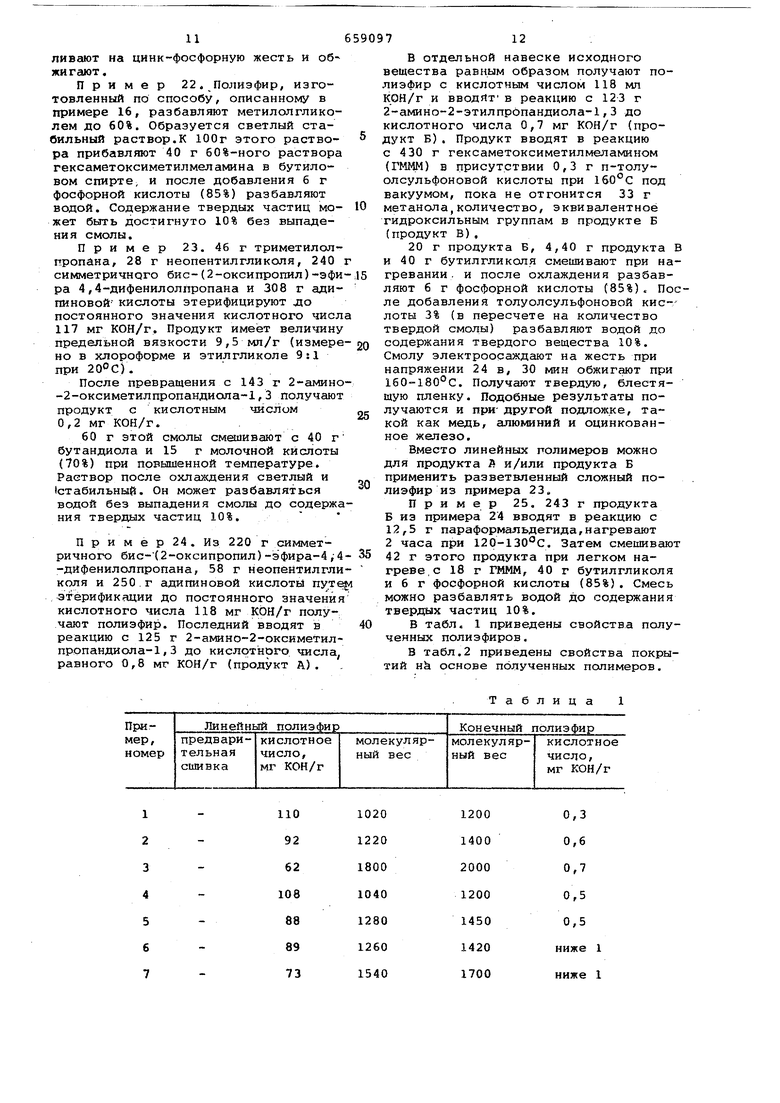

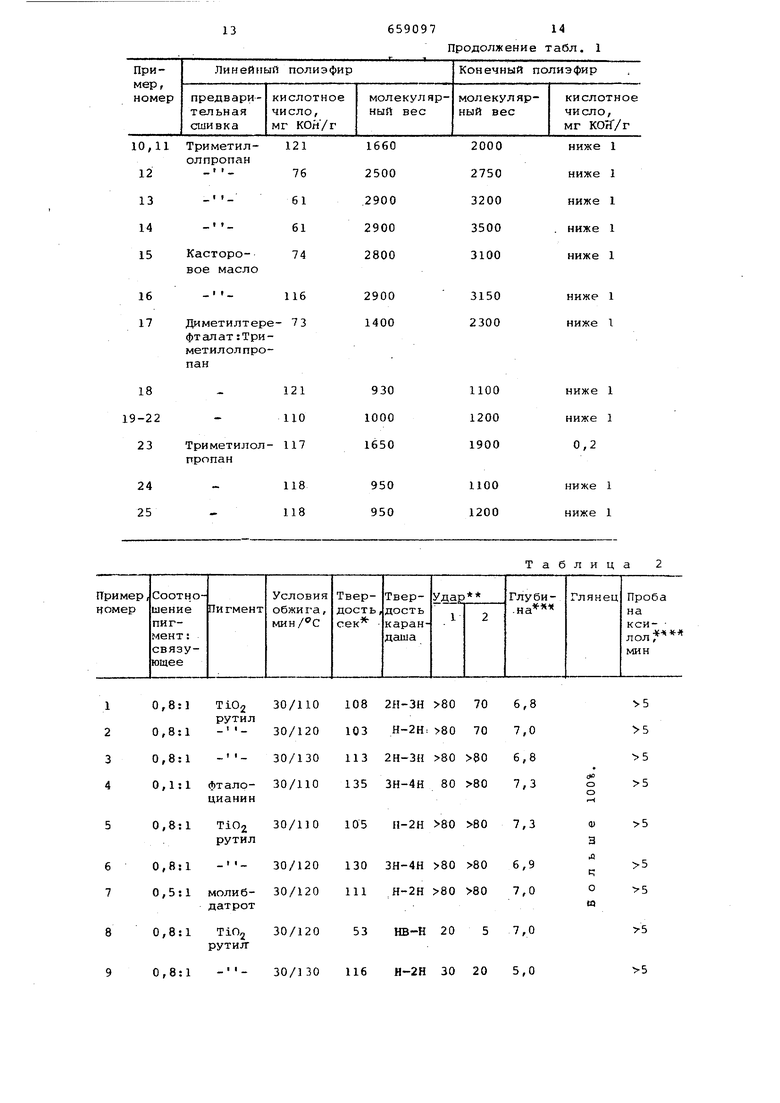

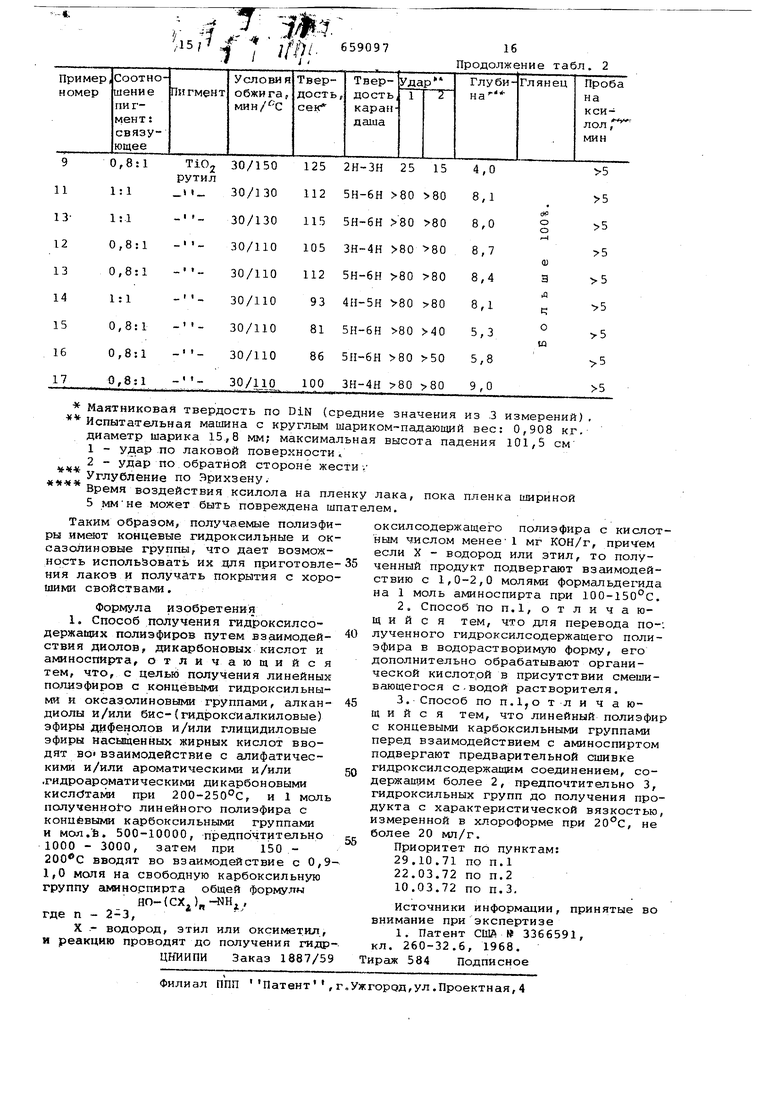

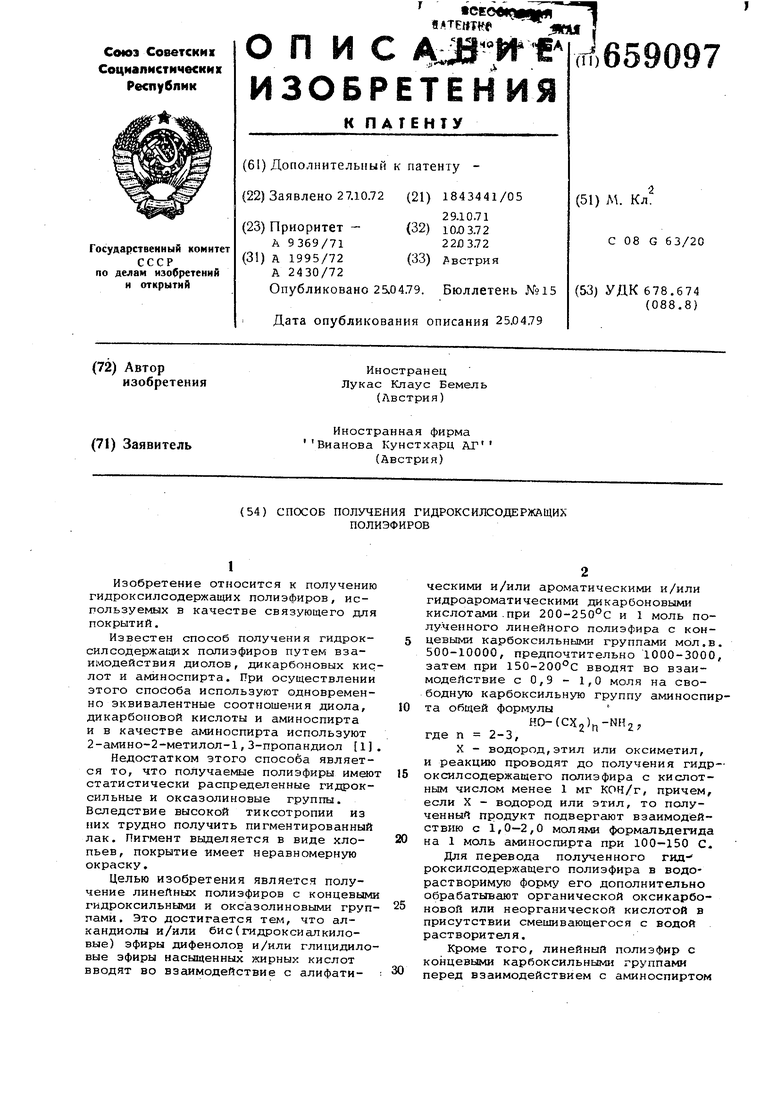

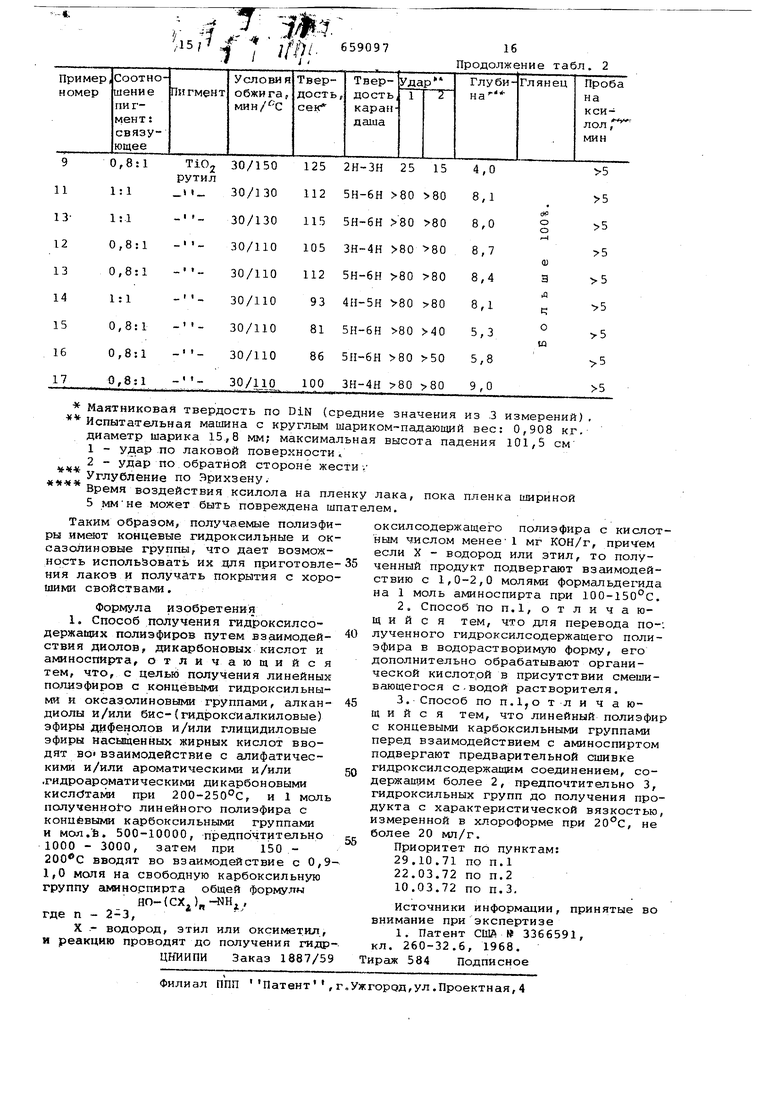

Таблица В отдельной навеске исходного вещества равным образом получают полиэфир с кислотным числом 118 мл КОН/г и ВВОДЯТ в реакцию с 123 г 2-амино-2-этилпропандиола-1,3 до кислотного числа 0,7 мг КОН/г (продукт Б). Продукт вводят в реакцию с 430 г гексаметоксиметилмеламином (ГМШ) в присутствии 0,3 г п-толуолсульфоновой кислоты при 1бО°С под вакуумом, пока не отгонится 33 г метанола,количество, эквивалентное гидроксильным группам в продукте Б (продукт В). 20 г продукта Б, 4,40 г продукта В и 40 г бутилгликоля смешивают при нагревании, и после охлаждения разбавляют 6 г фосфорной кислоты (85%). После добавления толуолсульфоновой кислоты 3% (в пересчете на количество твердой смолы) разбавляют водой до содержания твердого вещества 10%. Смолу электроосаждают на жесть при напряжении 24 в, 30 мин обжигают при 1бО-180°С. Получают твердую, блестящую пленку. Подобные результаты получаются и при- другой подложке, такой как медь, алюминий и оцинкованное железо. Вместо линейных полимеров можно для продукта Д и/или продукта Б применить разветвленный сложный полиэфир из примера 23, Пример 25. 243 г продукта Б из примера 24 вводят в реакцию с 12,5 г параформальдегида,нагревают 2 часа при 120-130°С. Затем смешивают 42 г этого продукта при легком нагреве, с 18 г ГМММ, 40 г бутилгликоля и 6 г фосфорной кислоты (85%). Смесь можно разбавлять водой до содержания твердых частиц 10%. В табл. 1 приведены свойства полученных полиэфиров. В табл.2 приведены свойства покрытий Hci основе полученных полимеров.

110 92 62

1 2 3

108 88 89 73

4 5 6 7

0,3

1200 1400

0,6 2000

0,7 1200

0,5 1450

0,5 1420

нижа 1 1700 ниже 1

0,8:1 TiOj

рутил

0,8:1 - 0,8:1 ,1:1 фталрцианин

0,8:1 Ti02

рутил

0,8:1

0,5:1 молибдатрот

0,8:1 TiOj

РУТИЛ

0,8:1 - Таблица

Авторы

Даты

1979-04-25—Публикация

1972-10-27—Подача