Изобретение относится к холодильной технике, а именно к применению ее в пищевой промышленности для замораживания кулинарных изделий.

Известен способ замораживания кулинарных изделий путем формования их из фарша, загрузки на противни, обработки низкотемпературным теплоносителем и разгрузки из противней.

О.н обладает недостатком - сложностью снятия полуфабрикатов с противня в замороженном виде и потерей товарного вида продукции. Трудно механизировать такие работы.

Известен способ приготовления блоков из пищевых продуктов, например рыбного филе, путем формования блока по размеру, упаковки, замораживания и прессования в охлажденной камере.

Недостатком способа является обязательное использование упаковки при замораживании.

Известен способ производства мясных изделий путем замораживания мяса до температуры (-20)-(-30)°С, дробления, сепарирования, смешивания с рецептурными компонентами и с последующим рованием при давлении 20-100 мм рт.ст. и одновременным формованием прессованием под давлением 500-1000 атм.

Недостатком способа является использование замороженного сырья (мяса).

Наиболее близким аналогом является известный способ производства замороженных полуфабрикатов из фарша, предусматривающий их формование, загрузку на транспортер, обработку низкотемпературным хладоносителем до заданной конечной температуры и разгрузки с транспортера (см. Применение холода в, пищевой промышленности. При этом часто теряется товарный ид продукции при разгрузке с транспортера, имеет место значительная усушка и расход энергии при замораживании.

Целью изобретения является уменьшение эгнергозатрат, сохранение качества изделий и снижение усушки.

со

с

М

VI

сл о

00 |Ю

I

:

Указанная цель достигается тем, что перед формованием полуфабрикатов фарш подмораживают хладоносителем при температурах от минус 5 до минус 15° через теплообменную поверхность до среднеэн- тальпийной температуры на 1-5°С ниже его криоскоцической температуры, и формование полуфабрикатов производят в подмороженном состоянии.

Патентный и литературный поиск показал, что как совокупность отличительных признаков, так и отдельные признаки, примененные по тому же назначению и с тем же эффектом в других устройствах не выявлены. Это позволяет считать отличительные признаки соответствующими критерию существенные отличия,

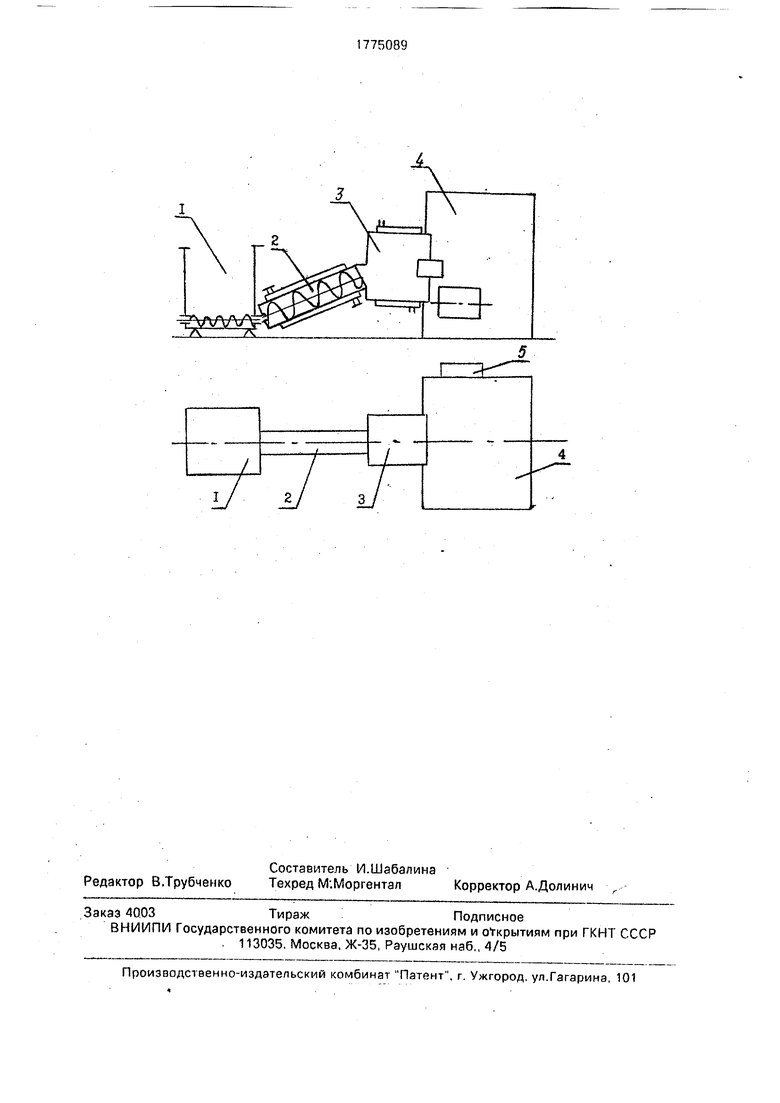

На чертеже показана схема производства замороженных полуфабрикатов.

Линия содержит накопитель-смеситель 1 для фарша, охлаждаемый шнек 2, охлаждаемый формирователь 3, ленточный морозильный туннель 4 и блок упаковки 5.

Охлаждаемые шнек 2 и формирователь 3 питаются холодом от холодильной установки с температурой кипения в диапазоне от -2 до -15 °С. Морозильный аппарат соединен с линией с температурой кипения (- ЗОМ-40) °С.

Способ осуществляют следующим образом. Составляющие полуфабриката в заданной пропорции вносятся в накопитель-смеситель и там перемешивают, Готовый фарш с криоскопической температурой -1°С отбирают шнеком. Во время движения в шнеке фарш подмораживают от первого источника холода до температуры (-2)-(-6)°С и при этой температуре экструдируют в охлаждаемый до среднеэнтальпийной конечной температуры фарша формователь, где фаршевый цилиндр (жгут) нарезают на изделия заданной массы,

После нарезания изделия загружают на охлаждаемую от второго низкотемпературного источника холода линию транспортера и обрабатывают холодным воздухом до заданной конечной средней (среднеэнтальпийной) температуры. Так как при подмораживании фарша основная масса воды превращается в лед ( ш 0,58- 0,892), то изделия примораживаются к ленте незначительно. Поэтому при срезании с ленты изделия не деформируются, а усушка в морозильном туннеле резко снижена, так каполуфабрикат поступает в него в подмороженном состоянии. За счет использования холода на двух температурных уровнях снижаются общие затраты электроэнергии на получение холода.

Незначительность промерзания изделий к ленте установлена экспериментально следующим образом,

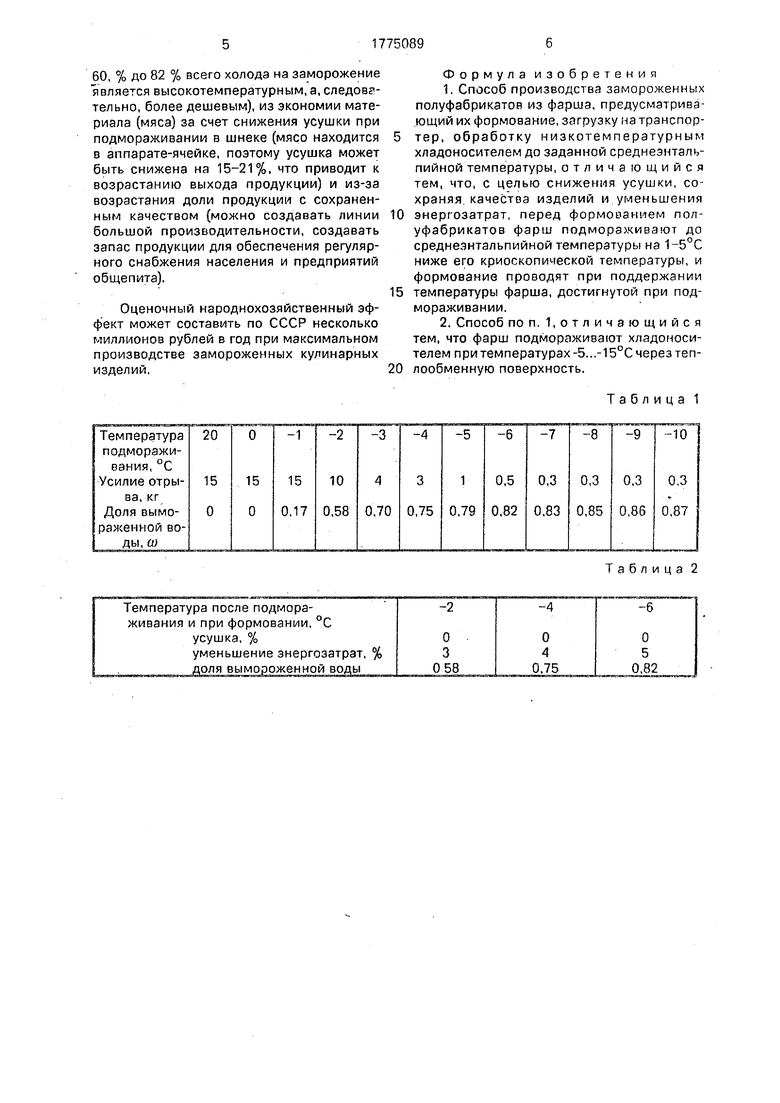

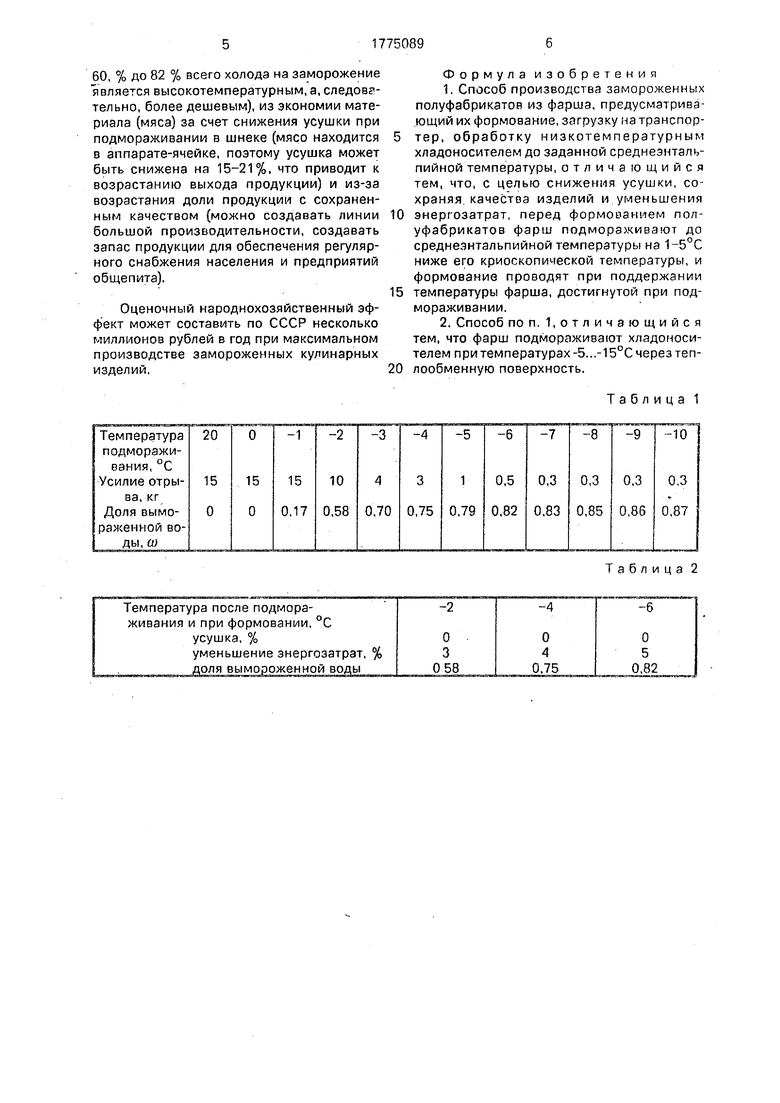

В полиэтиленовом пакете фарш подмораживали в жидком хладоносителя (спирте этиловом), температура которого поддерживалась с точностью ± 0,05°С на уровне О, -1, -2, -3, -4, -5, -6,-7. -8, -9, -10°С в течение 2 ч при каждой температуре. Затем при этих

0 температурах фаршу придавали размеры изделия (формовали) и помеа1али на металлическую пластину в морозильной камере, где изделие домораживали до заданной среднеэнтальпийной температуры (-12°С) в

5 течение 1,5 ч. За гем при конечной температуре с помощью пружинного динамометра определяли усилие отрыва изделия от пластины. В результате получена табл. 1.

0 Таким образом, при подмораживании в диапазоне от-2 до-6°С усилие отрыва резко снижено. Дальнейшее подмораживание не улучшает условия отрыва, но ухудшает условия формования из-за снижения реологиче5 ских свойств, так как доля вымороженной воды (количество льда) в изделии возросла до 82%.

Таким образом, диапазон температур подмораживания ограничен, с одной сторо0 ны, снижением усилий отрыва изделия от ленты после подмораживания (-2°С), а с другой стороны - ухудшением условий Фоомо- вания из-за образующегося льда (-6°С),

5Температура хладоносителя выбрана из

следующих соображении с учетом охлаждения полуфабриката через теплообменную поверхность. При отводе теплоты через теплообменную поверхность допускается пе0 репад температур на стенке от 3 до 5°С. Максимальная среднеэнтальпийиая температура фарша принята равной Ткр - 1°С -2°С, тогда температура хладоносителя должна быть равной -2°С, -3°С -5°С в со5 ответствии с законами теплопередачи.

Нижняя граница температуры теплоносителя, равная -15°С определена границей эффективной работы одноступенчатой холодильной машины с температурой кипзния

0 хладагента, не ниже -15°С -5°С -20°С Таким образом, нижняя граница температуры хладоносителя определена условием уменьшения энергетических затрат на подмораживание, а верхняя - условием получения

5 необходимой степени подмораживания {доли вымороженной воды).

Экономический эффект складывается из уменьшения энергозатрат на получение холода на подмораживание за счет более высоких температур кипения (при этом от

60, % до 82 % всего холода на заморожение являемся высокотемпературным, а, следов - тельно, более дешевым), из экономии материала (мяса) за счет снижения усушки при подмораживании в шнеке (мясо находится в аппарате-ячейке, поэтому усушка может быть снижена на 15-21%, что приводит к возрастанию выхода продукции) и из-за возрастания доли продукции с сохраненным качеством (можно создавать линии большой производительности, создавать запас продукции для обеспечения регулярного снабжения населения и предприятий общепита).

Оценочный народнохозяйственный эффект может составить по СССР несколько миллионов рублей в год при максимальном производстве замороженных кулинарных изделий.

Формула изобретения 1. Способ производства замороженных полуфабрикатов из фарша, предусматривающий их формование, загрузку натранспортер, обработку низкотемпературным хладоносителем до заданной среднеэнталь- пийной температуры, отличающийся тем, что, с целью снижения усушки, сохраняя качества изделий и уменьшения

0 энергозатрат, перед формованием полуфабрикатов фарш подмораживают до среднеэнтальпийной температуры на 1-5°С ниже его криоскопической температуры, и формование проводят при поддержании

5 температуры фарша, достигнутой при подмораживании.

2. Способ по п. 1,отличающийся тем, что фарш подмораживают хладоносителем притемпературах-5...-15°Счерезтеп0 лообменную поверхность.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХОЛОДИЛЬНОЙ ОБРАБОТКИ МЕЛКОШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2032130C1 |

| СКОРОМОРОЗИЛЬНЫЙ ФЛЮИДИЗАЦИОННЫЙ АППАРАТ | 2004 |

|

RU2278337C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПОЛУФАБРИКАТОВ МЕДАЛЬОНОВ ИЗ ЛОСОСЕВЫХ ВИДОВ РЫБ | 2010 |

|

RU2473291C2 |

| Установка для формования и замораживания пельменей и фрикаделек | 1981 |

|

SU994875A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЫБНОГО ПРОДУКТА ГОРЯЧЕГО КОПЧЕНИЯ "ФОРМОВАННОЕ ФИЛЕ И ЕГО ПРОИЗВОДНЫЕ" ИЗ ЛОСОСЕВЫХ ВИДОВ РЫБ | 2011 |

|

RU2476096C1 |

| СПОСОБ ЗАМОРАЖИВАНИЯ ПЛОДОВ И ОВОЩЕЙ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2236654C2 |

| Установка для формования и замораживания штучных изделий | 1982 |

|

SU1060894A1 |

| Способ подготовки фруктовых пюре и соков к хранению | 1983 |

|

SU1183794A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕЛЬМЕНЕЙ | 2010 |

|

RU2433593C1 |

| СКОРОМОРОЗИЛЬНЫЙ АППАРАТ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2196284C2 |

Использование: в холодильной технике при производстве кулинарных изделий. Сущность изобретения: ютовый фарш подмораживают до среднеэнтальпийной температуры на 1-5°С ниже его криоскопической температуры. При этом основаная масса содержащейся в нем ЁОДЫ превращается в лед. Затем производят формование полуфабрикатов при поддержании температуры фарша-, достигнутой при подмораживании, после чего обрабатывают низкотемпературным хладо- носителем до заданной среднеэнтальпийной температуры. 1 з.п.ф-лы. 1 мл., 2 табл.

Таблица 2

| Способ производства мясных изделий | 1981 |

|

SU1011102A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Применение холода в пищевой промышленности | |||

| М,; Пищевая промышленность, 1979 | |||

| с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1992-11-15—Публикация

1990-12-25—Подача