Изобретение относится к процессам газоочистки от сернистых соединений и может найти свое применение в газовой, нефтяной, нефтехимической и химической отраслях промышленности.

Известен способ очистки газа от сероводорода, включающий его окисление в элементарную серу путем взаимодействия сероводорода с диоксидом серы при 250- 350°С в присутствии катализатора - оксида алюминия.

Указанный способ является наиболее близким аналогом предлагаемого способа и выбран авторами за прототип.

Основным недостатком этого способа является то, что в процессе эксплуатации катализатор под воздействием сернистых соединений дезактивируется, и на его поверхности образуются и накапливаются сульфаты алюминия. Это приводит к снижению степени очистки и после 3.5-4 лет эксплуатации катализатор полностью заменяют и сбрасывают в отвал, что приводит к необходимости утилизации отходов, ухудшает экологию процесса, т.е. усложняет и удорожает процесс очистки.

Целью изобретения является снижение расхода катализатора за счет увеличения срока службы.

Поставленная цель достигается способом очистки газа от сероводорода, включающим его окисление до элементарной серы путем взаимодействия сероводорода с диоксидом серы при 250-350°С в присутствии катализатора, содержащего оксид алюминия, в котором взаимодействие сероводорода с диоксидом серы ведут в присутствии катализатора, 1/4 ч, которого подвергают замене через каждые 1,5-2.5 г, осуществляя его отбор из верхней зоны объема катализатора, а длительность взаимоч

действия остальной его части определяют по формуле:

г т0+К(1-Х),

где т- время службы катализатора, год.

То - время эксплуатации катализатора да анализа, год

X - количество сульфатов алюминия, образующихся на поверхности гранул катализатора за время его эксплуатации, определяемое соотношением

К - коэффициент, характеризующий количество сульфатов алюминия, образующихся за 1 г.

Сущность предлагаемого способа заключается в следующем.

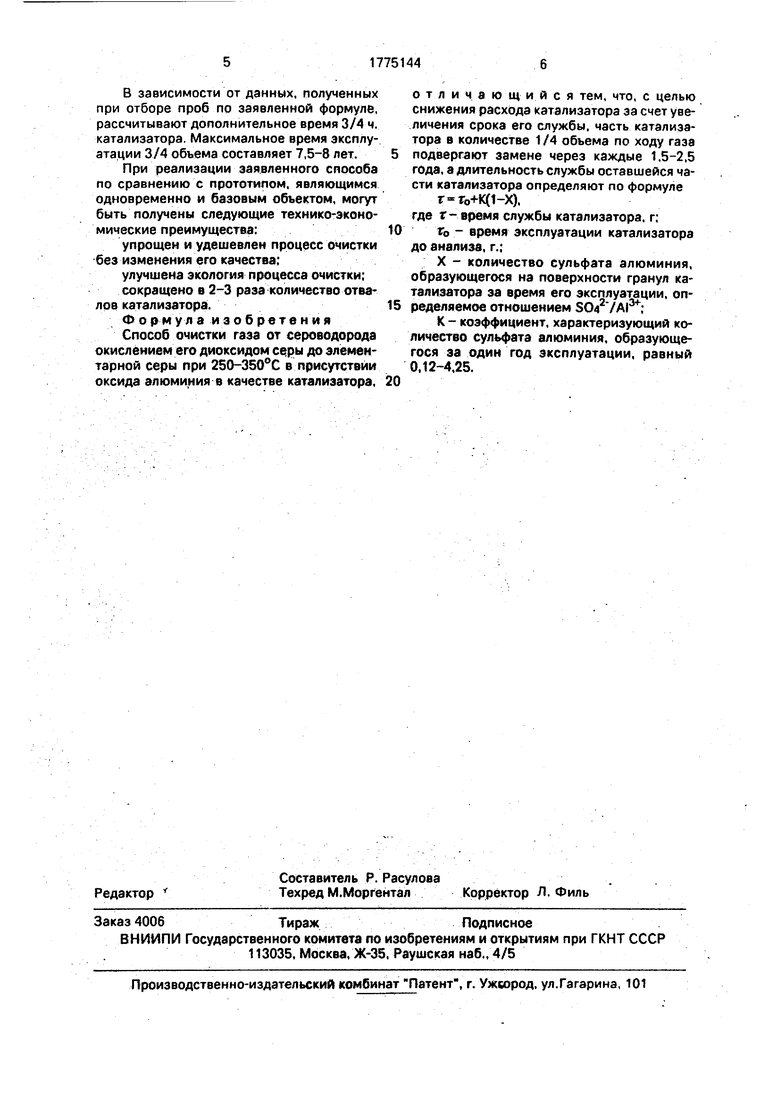

Экспериментально было установлено, что наиболее интенсивное образование сульфата алюминия на поверхности алюмо- оксидного катализатора происходит в верхнем слое, составляющем 1/4 ч объема катализатора. Нижние слои катализатора сульфэтиру- ются гораздо медленнее. Была разработана методика послойного отбора проб промышленного алюмоокисного катализатора процесса Клауса и определение количественного содержания сульфатов алюминия на его поверхности в зависимости от времени его контакта с сернистыми соединениями. Количество сульфатов определяли методом рентгенофотоэлектронной спектроскопии (РФЭС) из соотношения .

В результате проведенных экспериментов было установлено, что заменяя каждые 1,5-2,5 г. 1/4 ч. катализатора, осуществляя его отбор из верхней зоны объема катализатора, удается замедлить сульфатацию нижних 3/4 ч. объема катализатора, т.к. более активная лобовая часть катализатора препятствует процессу сульфатации нижних слоев. Кроме того, экспериментально была установлена математическая зависимость, по которой определяют длительность службы остальной части катализатора, исходя из количества образующихся сульфатов алюминия.

Данный способ позволяет упростить и удешевить процесс очистки газа от сероводорода, при этом сохраняется высокая степень очистки газа от сероводорода f-99%), т.к. согласно экспериментальным данным после каждых 1,5-2,5 года эксплуатации будет заменяться лишь 1 /4 ч. катализаторного объема. Таким образом, после 4-х лет эксплуатации предельного срока службы в способе-прототипе будет заменена только 1/2 ч. объема катализатора, т.е. в 2 раза меньше, чем в епособе-прототипе. Весь же объем катализатора,, исходя из полученных данных, будет заменен через 7.5-8 лет, т.к. за это время происходит постепенная сульфатация нижних слоев. За счет увеличения срока службы катализатора сокращается в 2-3 раза количество катализатора в отвалах и тем самым исключается необходимость

переработки отвалов, т.е. упрощается и уде- шевляется процесс сероочистки.

Способ осуществляется следующим образом.

П р и м е р 1.

Кислый газ, содержащий .8-10 мас.% H2S, подают на взаимодействие с 4-5 мас.% диоксидом серы (соотношение hteS. SOz равно 2) в реактор сероочистки по способу Клауса, заполненный 90т катализатора -оксида

алюминия марки CR 4/6 производства фирмы Рон-Пуленк, (Франция). Взаимодействие осуществляют при 300°С при объемной скорости подачи газа 1000 . Остаточное содержание сероводорода на выходе газа

из реактора составляет 1-1,5 мас.%. Степень очистки 80%. Селективность окисления в элементарную серу 98-100%. После 2-х лет эксплуатации катализатора определяют количество сульфатов, образовавшихся на поверхности гранул образцов оксида алюминия, отобранных из разных слоев в конверторе. В верхнем слое (t/4 ч объема) относительное содержание сульфата алюминия (SO /AI34), определяемое методом

РФЭС. составляет ,15.

В нижних слоях (3/4 объема) УЮ.06 (самый нижний слой), 0,09 (11 слой снизу) и 0,12 (III слой снизу). Коэффициент К, характеризующий количество сульфатов, образующихся за 1 год эксплуатации определится как тангенс угла наклона прямой зависимости доли активной поверхности катализатора (1-Х) от времени эксплуатации. За единицу принимается вся активная поверхность катализатора до эксплуатации. При сроке службы 2 г. К равно 4,25 (нижний слой). 3,29 (ft слой снизу), 1,17 (III слой снизу). По формуле определяется длительность службы 3/4 части катализатора:

г 2-К1-Х)К

(1-0,06)-4,25 6 лет (для нижнего слоя)

(1-0,09) 3,29 5 лет (для II слоя снизу)

гз 2+СМ), 12) 1,17 4 года (для 111 слоя

снизу)

Результаты проведенного анализа на количество сульфатов и рассчитанные соответствующие им значения коэффициента К

проведены в таблице.

В зависимости от данных, полученных при отборе проб по заявленной формуле, рассчитывают дополнительное время 3/4 ч. катализатора. Максимальное время эксплуатации 3/4 объема составляет 7,5-8 лет.

При реализации заявленного способа по сравнению с прототипом, являющимся одновременно и базовым объектом, могут быть получены следующие технико-экономические преимущества:

упрощен и удешевлен процесс очистки без изменения его качества;

улучшена экология процесса очистки;

сокращено в 2-3 раза количество отвалов катализатора.

Формула изобретения

Способ очистки газа от сероводорода окислением его диоксидом серы до элементарной серы при 250-350°С в присутствии оксида алюминия в качестве катализатора,

отличающийся тем, что, с целью снижения расхода катализатора за счет увеличения срока его службы, часть катализатора в количестве 1/4 объема по ходу газа подвергают замене через каждые 1.5-2,5 года, а длительность службы оставшейся части катализатора определяют по формуле

Г-Т0+К(1-Х). где г- время службы катализатора, г;

То - время эксплуатации катализатора до анализа, г.;

X - количество сульфата алюминия, образующегося на поверхности гранул катализатора за время его эксплуатации, определяемое отношением S0427AI3+;

К - коэффициент, характеризующий количество сульфата алюминия, образующегося за один год эксплуатации, равный 0,12-4,25.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| Способ очистки сернистощелочных сточных вод | 1989 |

|

SU1721023A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| КАТАЛИЗАТОР ДЛЯ УДАЛЕНИЯ СОЕДИНЕНИЙ СЕРЫ ИЗ ПРОМЫШЛЕННЫХ ГАЗОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2280505C1 |

| Способ очистки газа от сероводорода | 1990 |

|

SU1736919A1 |

| Способ регенерации катализатора Клауса | 1988 |

|

SU1549585A1 |

| ХЕМОСОРБЦИОННО-КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЧИСТКИ БИОГАЗА | 2005 |

|

RU2286202C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 2014 |

|

RU2568484C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЫ | 1991 |

|

RU2022916C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2369436C1 |

Использование: в газоперерабатывающей, нефтеперерабатывающей и других отраслях промышленности, где используются катализаторы процесса сероочистки. Сущность: через каждый 1,5-2,5 г. заменяют лишь 1 /4 ч. катализаторного объема, а после 4-х лет эксплуатации заменяют 1 /2 ч. объема катализатора, т.е. в 2 раза меньше, чем в способе-прототипе. За счет увеличения срока службы катализатора удешевляется и уп- рощается процесс сероочистки газа. Длительность службы катализатора определяется rfb формуле т « Т0+К(1-Х), где т- время службы катализатора, г. т0 - время эксплуатации катализатора до анализа, г; X - относительное количество сульфатов алюминия, образующихся на поверхности гранул катализатора при его эксплуатации; К - коэффициент, характеризующий относительное количество сульфатов алюминия, образующихся за год эксплуатации. 1 табл. о Ё

| George M | |||

| The Canad J | |||

| of Ghem Eng | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| ШТАНГЕН-ЦИРКУЛЬ С ВЫДВИЖНОЮ НОЖКОЮ | 1922 |

|

SU711A1 |

Авторы

Даты

1992-11-15—Публикация

1990-12-13—Подача