Изобретение относится к химической обработке черных металлов.

Известен способ химической обработки деталей из черных металлов (Байрачный Б.И. и др. Справочник гальваника. Харьков: Прапор, 1988, с. 30-33), при котором изделия подвергают последовательно травлению, промывке водой, нейтрализации, промывке и пассивации. Травление производят растворами, содержащими соляную или серную кислоту в количестве 50-200 г/л, ингибитор коррозии, например катапин (2- 8 г/л), и поверхностно-активное вещество (3-5 г/л). Время травления 5-30 мин, температура раствора 60-80°С.

После травления изделия промывают в чистой технической воде, при этом образуются сточные воды в количестве 0,5-1 обработанных деталей. Затем изделия подвергают нейтрализации раствором, содержащим кальцинированную соду в количестве 50-150 г/л, после чего изделия снова промывают чистой технической водой. При этом также образуется значительное количество сточных вод. Далее промытые детали пассивируют в растворе, содержащем нитрит натрия или моноэтано- ламин, в течение 1-2 мин.

Известный способ обработки изделий из черных металлов широко применяется на предприятиях машиностроения, имеющих гальваническое производство. Однако низкая производительность процесса, обусловленная наличием ряда последовательных операций, проводимых с применением различного оборудования и в различных растворах, приводит к значительным затратам времени; образуется большое количество сточных вод вследствие необходимости промывки изделий после операций травления и нейтрализации, а также удаления нейтрализующего и пассивирующего растворов из ванн после израсходования в них нейтрализующего и пассивирующего компонентов. Количество сточных вод после одного процесса обработки деталей состлпчпет 0,5-3,5 м /т обработанных изделий. Кроме

XJ

Ч

о VI

о о

3 17767004

того, утилизация сточных вод требует значи-зование осадка солей кальция и происходит

тельных затрат.его осаждение в нижнюю часть усреднителя

Целью изобретения является снижение6. Для ускорения процесса осаждения в

количества отходов и повышение произво-раствор добавляют коагуляторы, при этом

дительности процесса.5 рН раствора поддерживают на уровне 9,5Указанная цель достигается тем, что10.

способ химической обработки деталей изОсветленный раствор, содержащий восчерных металлов включает травлениестановленныйаммиак, поверхностно-активвспененным раствором, содержащим кис-ное вещество и ингибитор коррозии,

лый компонент, ингибитор коррозии и по-10 подается в сборник 7 и затем в пеногенерэверхностно-активное вещество, стор 2, откуда во вспененном состоянии попоследующей нейтрализацией, промыв-ступает в емкость 1, в которой происходит

кой и пассивацией вспененным раство-одновременное удаление продуктов травлером, полученным путем возвратания с деталей, нейтрализация остатков кисотработанного травильного раствора,15 лоты и пассивации их поверхностей. После

предварительно обработанного газооб-нейтрализации и пассивации отработанный

разным аммиаком и водным растворомраствор поступает на очистные сооружения,

гидроксидов щелочноземельных метал-а накопившиеся в нижних частях усреднителов.лей 4 и 6 осадки - в шламосборник 8.

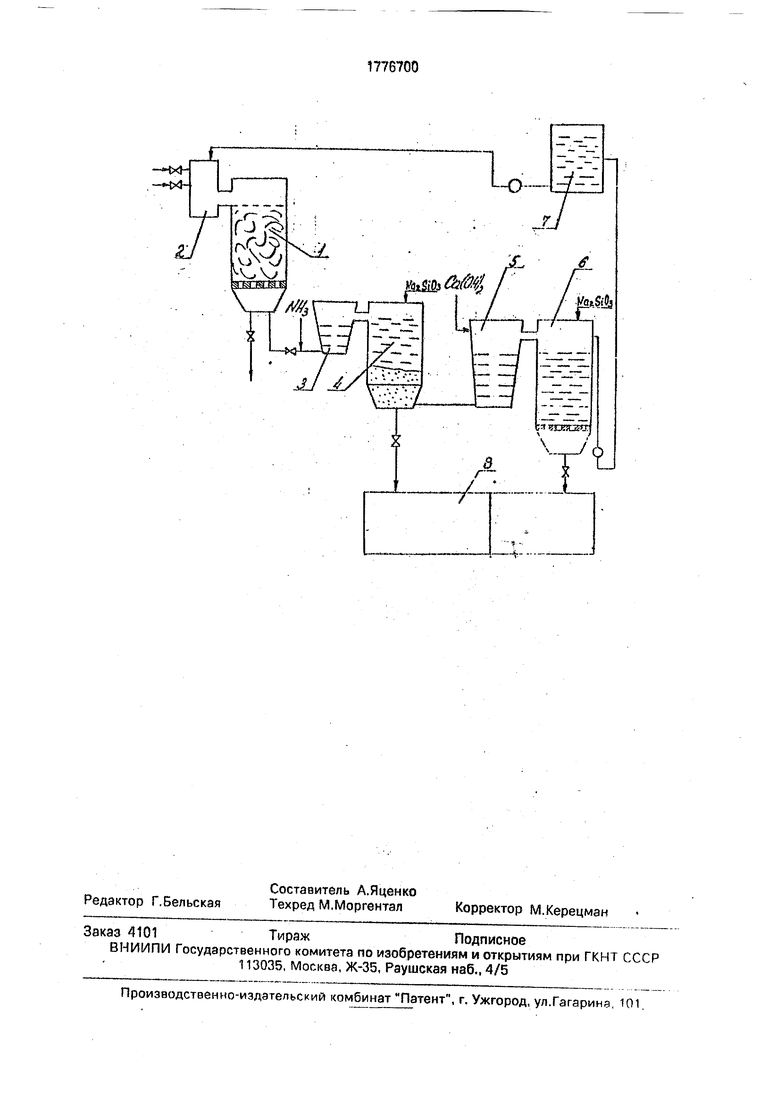

На чертеже дана схема, поясняющая20 П р и м е р. В емкость 1 загружают

предлагаемый способ.детали, общая площадь поверхности котоВ емкость 1 загружают детали из чер-рых составляет 1,3 м . Из пеногенератора 2

ных металлов и из пеногенератора 2 подаютв емкость 1 подают вспененный раствор,

в нее вспененный раствор, содержащий по-содержащий, г/л: оксиэтилированные алверхностно-активное вещество, ингибитор25 килфенолы 5; серную кислоту 65; моноэтакоррозии и кислый компонент, при этом по-ноламины 6. Температура травильного

верхности деталей покрываются пеной.раствора 65°С.

Высокая реакционная способность тра-Пена обволакивает детали, после взаивильного раствора поддерживается за счетмодействия с их поверхностями разрушаетпостоянного притока пены, в которой содер-30 ся и в виде капелек жидкости скапливается

жится свежая порция указанных компонен-в нижней части емкости 1. Остатки прореатов. Замедляющие реакцию соединениятировавшей пены удаляются с поверхнонакапливаются в жидкой фазе, образую-стей деталей новой ее порцией,

щейся после взаимодействия пены с повер-Травление изделий производят в течехностью детали, в результате которого пена35 ние 4 мин.

разрушается и в виде капелек жидкостиОтработанный раствор поступает в смескапливается в нижней части емкости 1. Ос-ситель-реактор 3, в который подают газообтатки прореагировавшей пены удаляются сразный аммиак МНз в количестве 23 г/л, а

поверхности деталей новой порцией пены.затем в усреднитель 4 для осаждения гидроТравление изделий производят в течение40 ксида железа Ре(ОНз). Для ускорения осаж3-5 мин.дения осадка в усреднитель 4 добавляют

Отработанный раствор из нижней частижидкое стекло (8 г/л). Количество образоемкости 1 подают в смеситель-реактор 3,вавшегося осадка 55 г/л.

куда поступает газообразный аммиак NH3.Далее раствор поступаете реактор-смеВ реакторе 3 происходит нейтрализация ос-45 ситель 5, куда подают раствор гидроксида

таточной кислоты и последующее взаимо-кальция Са(ОН)2 в количестве 42 г/л. После

действие аммиака с водорастворимымисмешения раствор поступает в усреднитель

солями железа.6, в котором происходит отделение сульфэИз реактора 3 раствор поступает в ус-та кальция CaSO/j. Для ускорения осаждереднитель4. в котором происходитосажде-50 ния осадка в усреднитель добавляют

ние гидроксида железа. Для ускоренияжидкое стекло (5 г/л). Количество образопроцесса осаждения в усреднитель 4 добав-вавшегося осадка 82 г/л.

ляют коагулятор-жидкое стекло или ферро-В результате регенерации образуется

хромовый шлак.раствор, содержащий, г/л: аммиак 19.3; окДалее осветленный раствор поступает в55 сиэтилированные алкилфенолы 4,2; монореактор-смеситель 5, в который подают рас-этаноламины 5,8. Полученный раствор твор гидроксидов щелочноземельных ме-вспенивают в пеногенераторе 2 и произво- таллов. После смешения реакционная массадят им промывку, нейтрализацию и пзссива- поступает в усреднитель 6, футерованныйцию поверхностей деталей. По окончании полиэтиленом. В нем заканчивается обра-процесса отработанный раствор из емкости

1 удаляют, при этом количество сточных вод составляет 1050 г/м обработанных деталей.

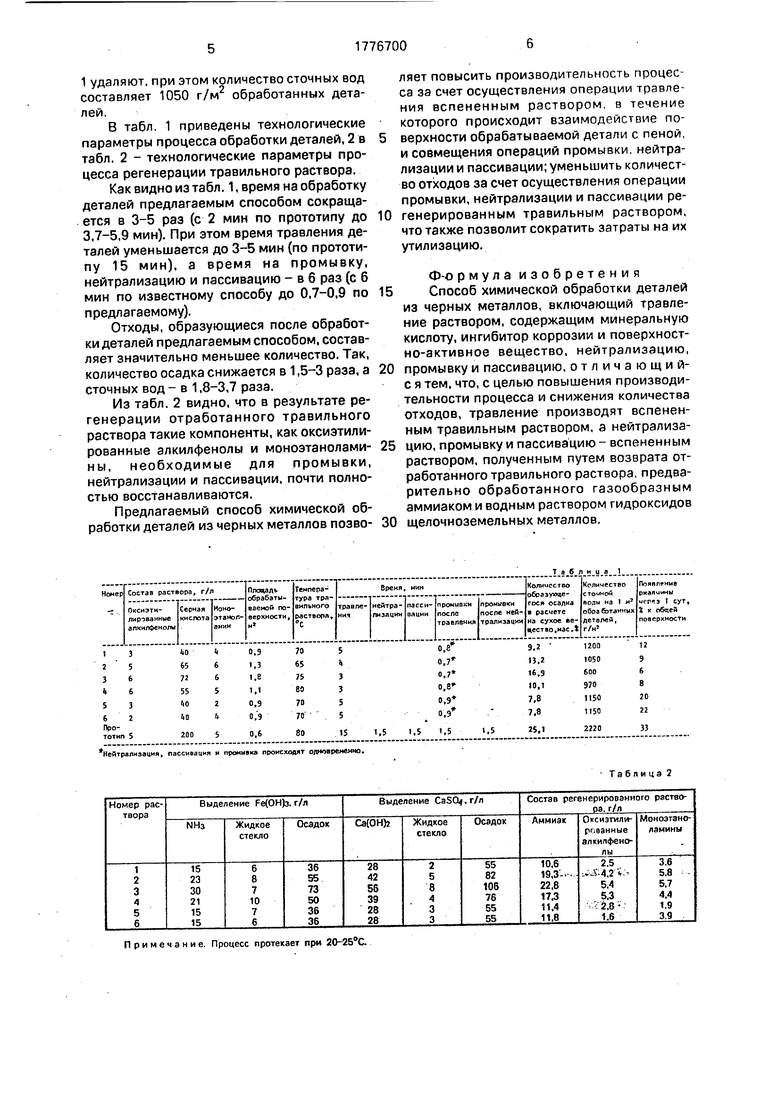

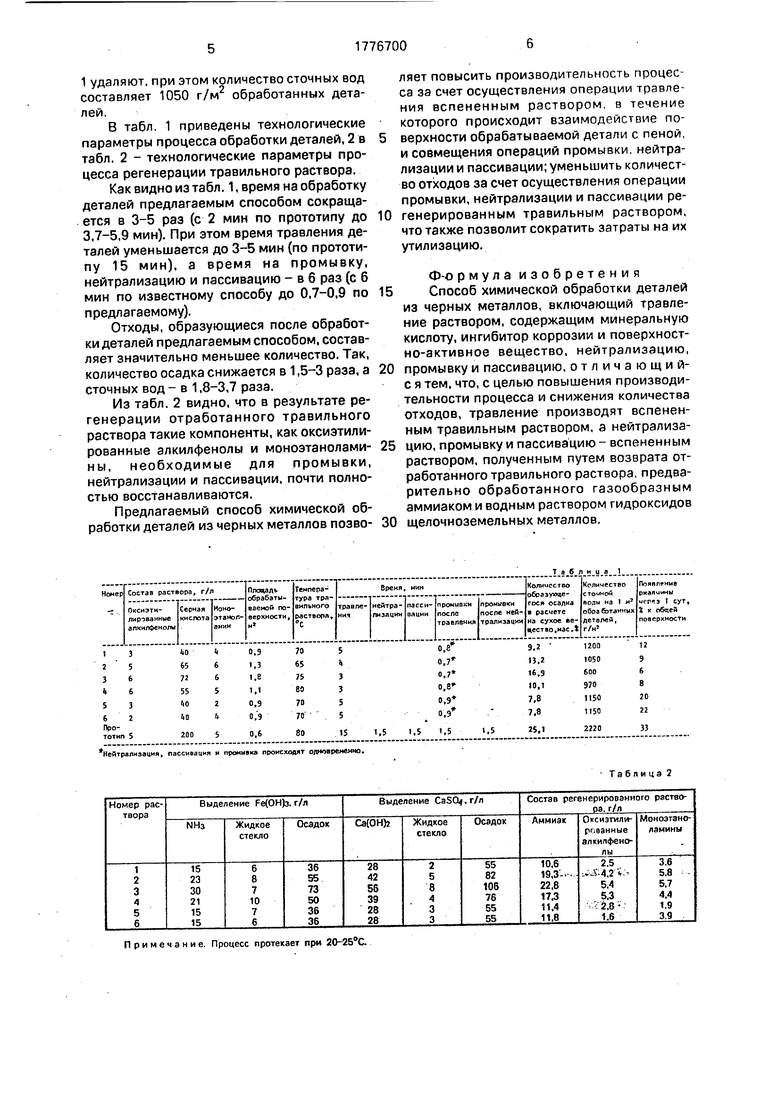

В табл. 1 приведены технологические параметры процесса обработки деталей, 2 в табл. 2 - технологические параметры процесса регенерации травильного раствора.

Как видно из табл. 1, время на обработку деталей предлагаемым способом сокращается в 3-5 раз (с 2 мин по прототипу до 3,7-5,9 мин). При этом время травления деталей уменьшается до 3-5 мин (по прототипу 15 мин), а время на промывку, нейтрализацию и пассивацию - в б раз (с 6 мин по известному способу до 0,7-0,9 по предлагаемому).

Отходы, образующиеся после обработки деталей предлагаемым способом, составляет значительно меньшее количество. Так, количество осадка снижается в 1,5-3 раза, а сточных вод- в 1,8-3,7 раза.

Из табл. 2 видно, что в результате регенерации отработанного травильного раствора такие компоненты, как оксиэтили- рованные алкилфенолы и моноэтанолами- ны, необходимые для промывки, нейтрализации и пассивации, почти полностью восстанавливаются.

Предлагаемый способ химической обработки деталей из черных металлов позво-

ляет повысить производительность процесса за счет осуществления операции травления вспененным раствором, в течение которого происходит взаимодействие поверхности обрабатываемой детали с пеной, и совмещения операций промывки, нейтрализации и пассивации; уменьшить количество отходов за счет осуществления операции промывки, нейтрализации и пассивации регенерированным травильным раствором, что также позволит сократить затраты на их утилизацию.

Ф-о рмула изобретения Способ химической обработки деталей из черных металлов, включающий травление раствором, содержащим минеральную кислоту, ингибитор коррозии и поверхностно-активное вещество, нейтрализацию, промывку и пассивацию, отличающий- с я тем. что, с целью повышения производительности процесса и снижения количества отходов, травление производят вспененным травильным раствором, а нейтрализацию, промывку и пассивацию - вспененным раствором, полученным путем возврата отработанного травильного раствора, предварительно обработанного газообразным аммиаком и водным раствором гидроксидов щелочноземельных металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ ЛАЗЕРНОЙ ОКАЛИНЫ | 2005 |

|

RU2405863C2 |

| СПОСОБ ЦИНКОВАНИЯ | 2003 |

|

RU2241064C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ РАСТВОРОВ | 1996 |

|

RU2110488C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 1996 |

|

RU2110486C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННОГО РАСТВОРА, СОДЕРЖАЩЕГО ИОНЫ ТЯЖЕЛЫХ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ ИХ СПЛАВОВ | 1996 |

|

RU2110487C1 |

| Раствор для очистки стальной поверхности перед эмалированием | 1981 |

|

SU1032043A1 |

| СПОСОБ УДАЛЕНИЯ С МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ИЗ УГЛЕРОДИСТЫХ НЕЛЕГИРОВАННЫХ СТАЛЕЙ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2581347C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАВИЛЬНЫХ КИСЛОТНЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ОБРАБОТКЕ ТИТАНОВЫХ СПЛАВОВ | 2005 |

|

RU2289638C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ВОДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ СОЕДИНЕНИЯ ШЕСТИВАЛЕНТНОГО ХРОМА | 2017 |

|

RU2678287C1 |

| СПОСОБ ТРАВЛЕНИЯ ГОРЯЧЕКАТАНЫХ ПОЛОС РУЛОННОЙ СТАЛИ | 2001 |

|

RU2219286C2 |

Сущность изобретения: способ химической обработки деталей из черных металлов включает травление вспененным раствором, содержащим минеральную кислоту, ингибитор коррозии и поверхностно-активное вещество, а также нейтрализацию, промывку и пассивацию, которые производят вспененным раствором, полученным путем возврата отработанного травильного раствора, предварительно обработанного газообразным аммиаком и водным раствором гидроксидов щелочноземельных металлов. 1 ил., 2 табл.

Нейтрализация, пассивация и промывка происходят одновременно.

Примечание Процесс протекает при 20-25°С.

Таблица 2

r

4Jy

ajssjsuas

| Байрачный Б.И | |||

| и др | |||

| Справочник гальваника | |||

| Харьков: Прапор, 1988, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1992-11-23—Публикация

1991-02-25—Подача