Изобретение относится к горному делу и может быть использовано для добычи металлов методом подземного выщелачивания через эксплуатационные скважины, оборудованные полиэтиленовыми обсадными колоннами.

Известен способ сооружения эксплуатационных скважин, включающий бурение ствола и спуск в него полиэтиленовой эксплуатационной колонны с фильтром, причем соединение обсадны;, труб в эксплуатационную колонну осуществляется по резьбе с применением герметиков на основе полиизобутиленя 1. Но зтот способ

трудоемок, поскольку требует значительных трудозатрат на нарезание резьб и свинчивание их в процессе спуска в скважину.

Известен способ сооружения скважин, включающий бурение ствола и спуск полиэтиленовой эксплуатационной колонны с фильтром, причем соединение обсадных труб - сварное с предварительным разогревом и оплавлением торцов свариваемых труб и последующим охлаждением стыка под давлением {1}. Недостатком этого способа является необходимость предварительной обработки торцов свариваемых труб (зачистка и обезжиривание), сложность

VI VI VI

VI СЛ

конструкции установки для сварки труб необходимость точного выдерживания температурного режима оплавления большая продолжительность охлаждения стыка под давлением и большая величина валика рас- плава уменьшающая внутреннее сечение эксплуатационной колонны в местах соединения труб.

Известен способ соединения трубопроводов с применением клеевых материалов 2. Недостатком способа является отсутствие быстросхватывающихся клеев для полиэтилена

Наиболее близким техническим решением к предлагаемому является способ тер- момеханическогосоединения

пластмассовых труб в трубопровод с герметизацией локально-термической сваркой 3 Недостатком способа является необходимость применения термоуплотняющих муфт, что приводит к увеличению продолжительности сварочных работ. Это объясняется тем что выбранный в качестве прототипа способ соединения полиэтиленовых труб с использованием термоусаживающихся муфт и струнно-термической сварки требует подготовки термоусаживающихся муфт Их изготовление включает нагревание до 90- . 95°С расширение на прессе путем заправки на дорне с последующим охлаждением в проточной воде. После охлаждения муфта снимается с дорна. Для соединения полиэтиленовых труб соединяемых концы вставляются в муфту, после чего муфта нагревается 80-90°С в результате термоусадок плотно об- легчает трубы. Затем тело трубы и тело муфты проваривается раскаленной проволокой из нихрома т е., трудозатраты на подготовку термоусаживающихся муфт и их установку на соединяемые трубы достаточно велики и тре- буют специального оборудования, помимо сварочного, для объемного нагрева муфт на буровой установке.

Целью изобретения является повышение прочности и герметичности соедине- ния. а также снижение трудозатрат при оборудовании трубами скважин.

Поставленная цель достигается тем. что перед воздействием сварными проволоками на трубы на концах последних формиру- ют, соответственно, внешний и внутренний посадочный конуса и осуществляют посадку внутреннего конуса одной трубы на внешний конус другой, а указанное воздействие на трубы осуществляют в интервале посад- ки конусов перемещением в направлении, перпендикулярном оси труб, навстречу друг другу с противоположных сторон труб равного числа проволок, соответстненно смещенных относительно друг друга вдоль

интервала посадки, до выхода проволок со стороны, противоположный их исходному положению в начале воздействия, при этом общее число проволок для указанного воздействия принимают не менее ближайшего большего четного числа к полученному из зависимости

N

макс q Icp J

(1)

где N - число, определяющее количество сварочных проволок, воздействующих на трубы;

Рмакс - максимальная осевая нагрузка, действующая на колонну при спуске труб в скважину, Н;

q - удельная нагрузка, выдерживаемая единицей длины сварного шва, Н/м;

Icp - средняя длина сварного шва по контакту между свариваемыми трубами, м.

Сопоставительный анализ с прототипом показывает, что способ отличается наличием на сопрягаемых участках труб внешнего и внутреннего посадочного конусов, осуществлением посадки внутреннего конуса одной трубы на внешний конус другой, а воздействие на трубы осуществляют в интервале посадки конусов перемещением в направлении, перпендикулярном оси труб, навстречу друг другу с двух противоположных сторон труб равного числа прово- лок, общее число которых не менее ближайшего четного числа к полученному из зависимости:

N

q Icp

Таким образом, способ соответствует критерию изобретения новизна.

Сопоставление способа не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие способ от прототипа, что позволяет сделать вывод о его соответствии критерию существенные отличия.

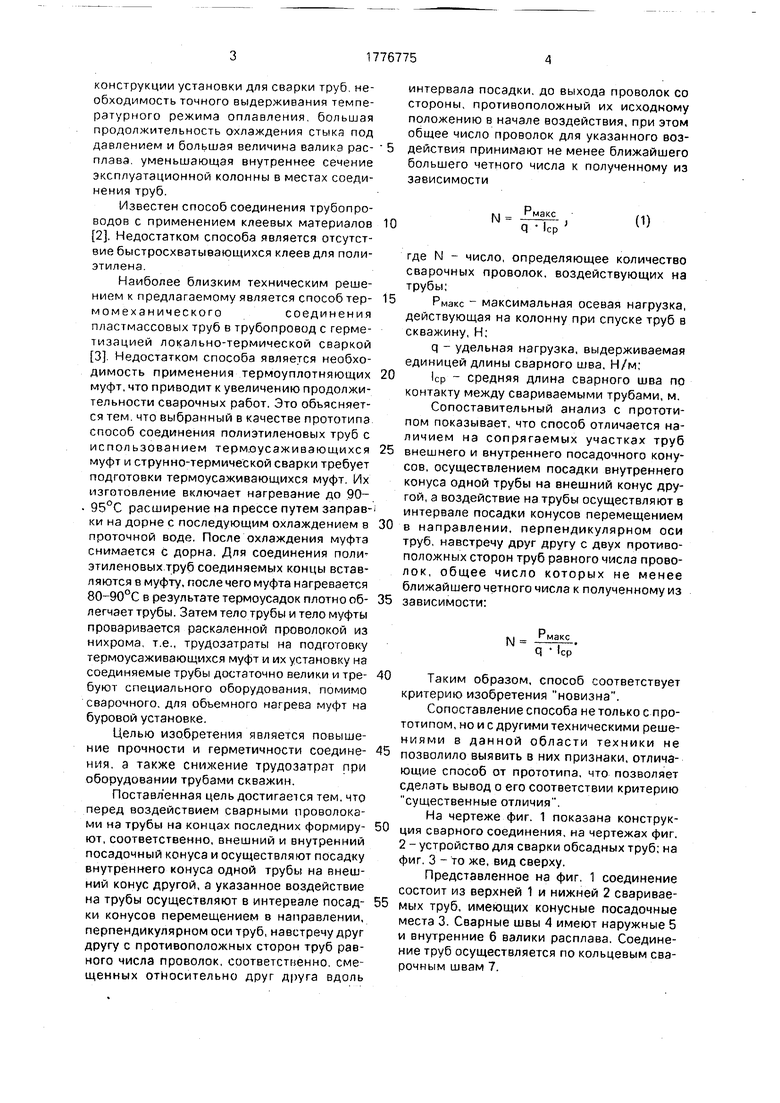

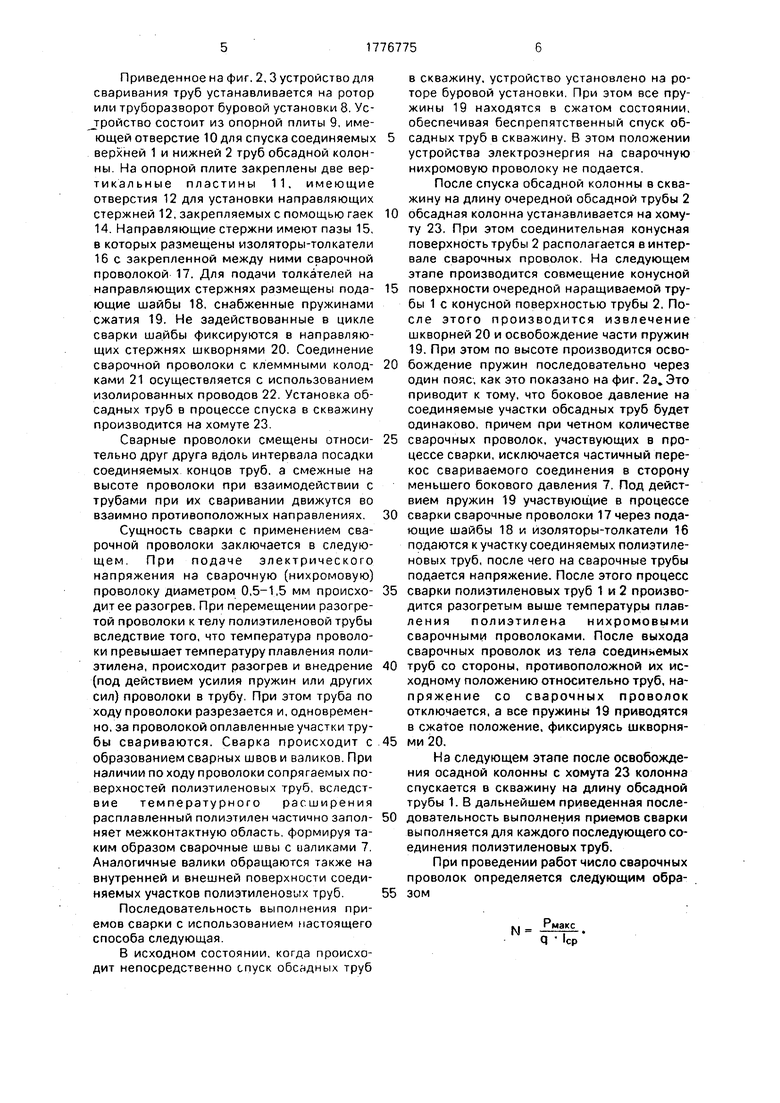

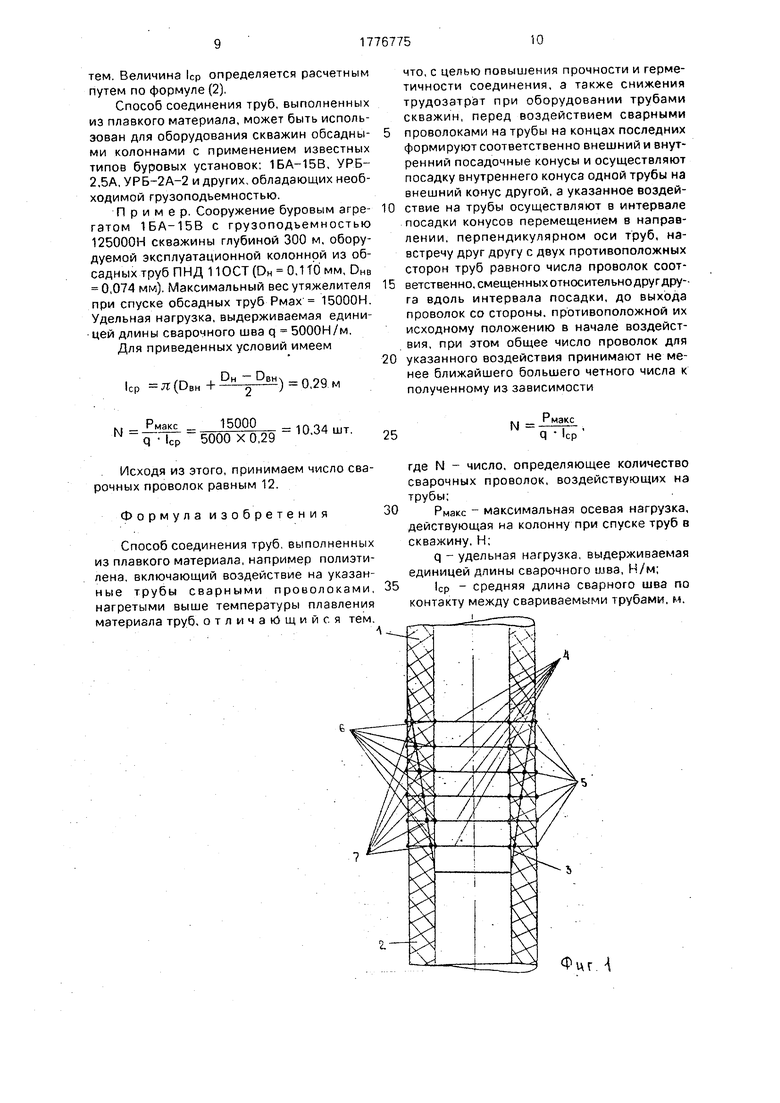

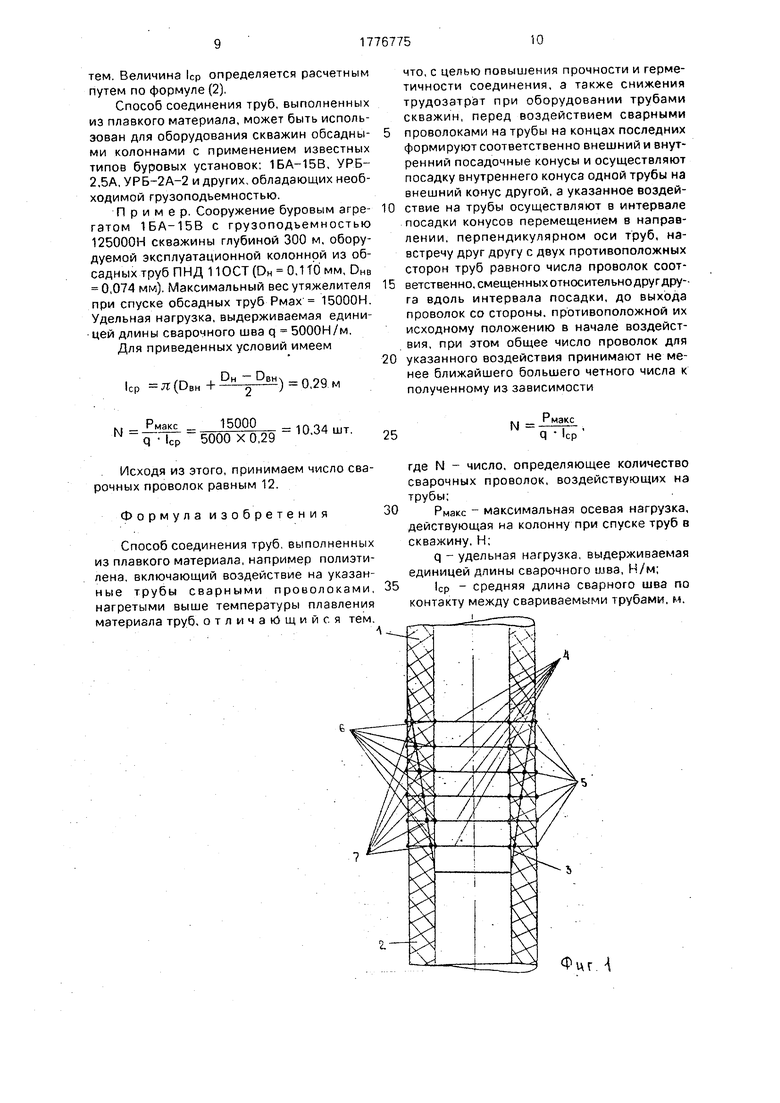

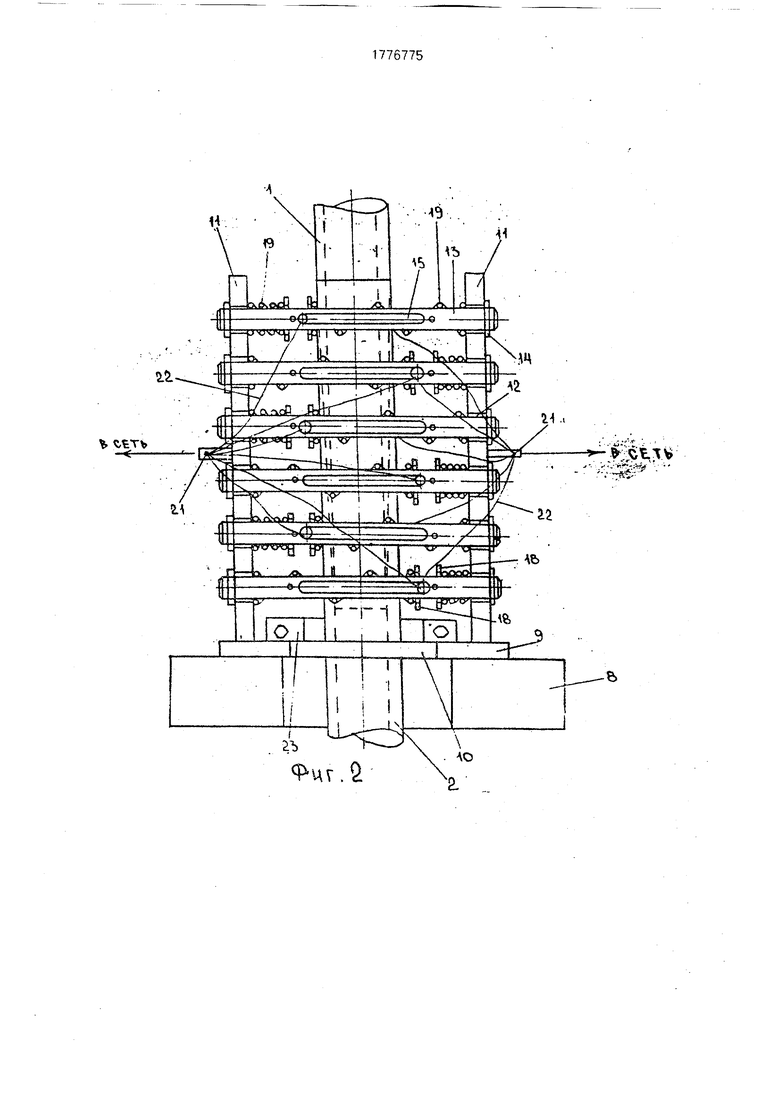

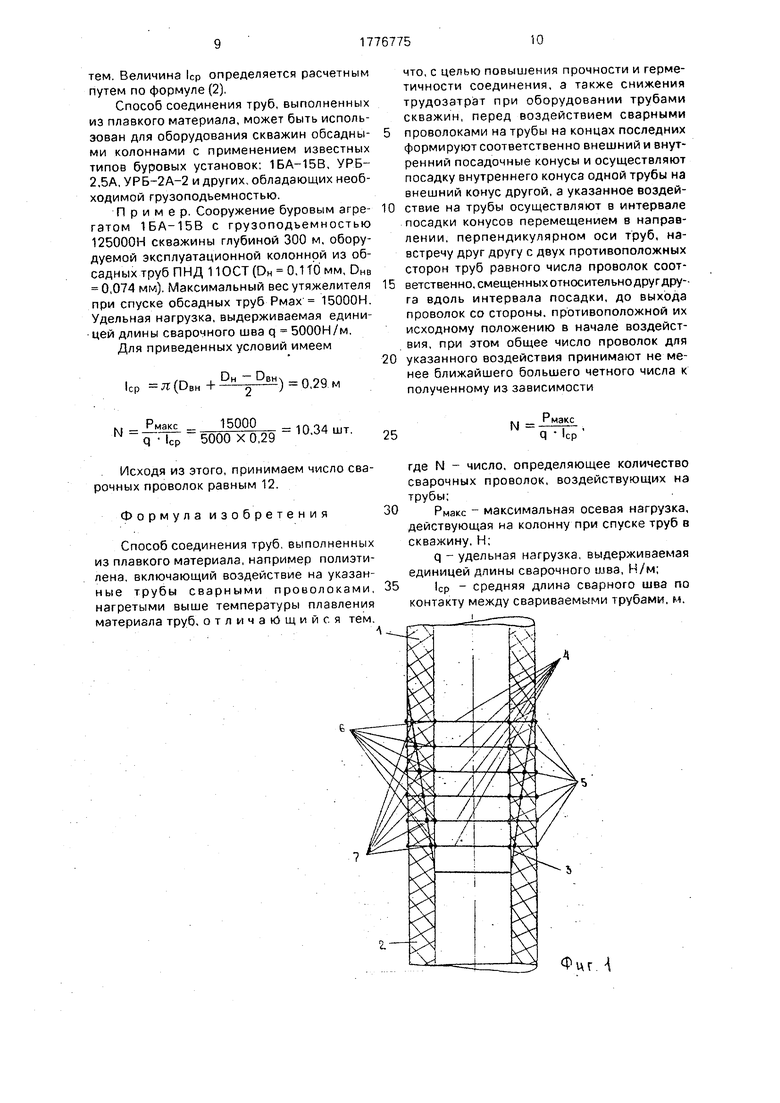

На чертеже фиг. 1 показана конструкция сварного соединения, на чертежах фиг. 2 - устройство для сварки обсадных труб; на фиг. 3 - то же, вид сверху.

Представленное на фиг. 1 соединение состоит из верхней 1 и нижней 2 свариваемых труб, имеющих конусные посадочные места 3. Сварные швы 4 имеют наружные 5 и внутренние 6 валики расплава. Соединение труб осуществляется по кольцевым сварочным швам 7.

Приведенное на фиг. 2,3 устройство для сваривания труб устанавливается на ротор или труборазворот буровой установки 8.Ус- JPOIICTBO состоит из опорной плиты 9, имеющей отверстие 10 для спуска соединяемых верхней 1 и нижней 2 труб обсадной колонны На опорной плите закреплены две вер- тикальные пластины 11, имеющие отверстия 12 для установки направляющих стержней 12, закрепляемых с помощью гаек 14. Направляющие стержни имеют пазы 15, в которых размещены изоляторы-толкатели 16с закрепленной между ними сварочной проволокой 17. Для подачи толкателей на направляющих стержнях размещены пода- ющие шайбы 18, снабженные пружинами сжатия 19. Не задействованные в цикле сварки шайбы фиксируются в направляющих стержнях шкворнями 20. Соединение сварочной проволоки с клеммными колод- ками 21 осуществляется с использованием изолированных проводов 22. Установка обсадных труб в процессе спуска в скважину производится на хомуте 23

Сварные проволоки смещены относи- тельно друг друга вдоль интервала посадки соединяемых концов труб, а смежные на высоте проволоки при взаимодействии с трубами при их сваривании движутся во взаимно противоположных направлениях.

Сущность сварки с применением сварочной проволоки заключается в следующем При подаче электрического напряжения на сварочную (нихромовую) проволоку диаметром 0,5-1,5 мм происхо- дит ее разогрев. При перемещении разогретой проволоки к телу полиэтиленовой трубы вследствие того, что температура проволоки превышает температуру плавления полиэтилена, происходит разогрев и внедрение (под действием усилия пружин или других сил) проволоки в трубу. При этом труба по ходу проволоки разрезается и, одновременно, за проволокой оплавленные участки трубы свариваются. Сварка происходит с образованием сварных швов и валиков. При наличии по ходу проволоки сопрягаемых поверхностей полиэтиленовых труб, вследствие температурного расширения расплавленный полиэтилен частично запол- няет межконтактную область, формируя таким образом сварочные швы с валиками 7. Аналогичные валики обращаются также на внутренней и внешней поверхности соединяемых участков полиэтиленовых труб.

Последовательность выполнения приемов сварки с использованием настоящего способа следующая.

В исходном состоянии, когда происходит непосредственно спуск обсадных труб

в скважину, устройство установлено на роторе буровой установки. При этом все пружины 19 находятся в сжатом состоянии, обеспечивая беспрепятственный спуск обсадных труб в скважину. В этом положении устройства электроэнергия на сварочную нихромовую проволоку не подается.

После спуска обсадной колонны в скважину на длину очередной обсадной трубы 2 обсадная колонна устанавливается на хомуту 23. При этом соединительная конусная поверхность трубы 2 располагается в интервале сварочных проволок. На следующем этапе производится совмещение конусной поверхности очередной наращиваемой трубы 1 с конусной поверхностью трубы 2. После этого производится извлечение шкворней 20 и освобождение части пружин 19. При этом по высоте производится освобождение пружин последовательно через один пояс, как это показано на фиг. 2а. Это приводит к тому, что боковое давление на соединяемые участки обсадных труб будет одинаково, причем при четном количестве сварочных проволок, участвующих в процессе сварки, исключается частичный перекос свариваемого соединения в сторону меньшего бокового давления 7. Под действием пружин 19 участвующие в процессе сварки сварочные проволоки 17 через подающие шайбы 18 и изоляторы-толкатели 16 подаются к участку соединяемых полиэтиленовых труб, после чего на сварочные трубы подается напряжение. После этого процесс сварки полиэтиленовых труб 1 и 2 производится разогретым выше температуры плавления полиэтилена нихромовыми сварочными проволоками. После выхода сварочных проволок из тела соединяемых труб со стороны, противоположной их исходному положению относительно труб, на- пряжение со сварочных проволок отключается, а все пружины 19 приводятся в сжатое положение, фиксируясь шкворнями 20.

На следующем этапе после освобождения осадной колонны с хомута 23 колонна спускается в скважину на длину обсадной трубы 1. В дальнейшем приведенная последовательность выполнения приемов сварки выполняется для каждого последующего соединения полиэтиленовых труб.

При проведении работ число сварочных проволок определяется следующим образом

N

гмакс Q 1ср

Использование предлагаемой зависимости поясняется следующим образом:

В процессе выполнения технологических операций по спуску в скважину обсадной колонны на нее действует растягивающая нагрузка от утяжелителя, прикладываемая к нижней трубе обсадной колонны, В формуле (1) эта нагрузка обозначена Рмах. При спуске обсадных труб в сква- жину эта нагрузка воспринимается кольцевыми сварочными швами 7 (фиг, 1). Для приведенного на рисунке фиг. 1 случая средняя длина сварочного шва 1Ср может быть определена следующим образом:

( т i Рн Рвн /г, tcp Я(Рвн Нj) 2

где DH, DBH соответственно наружный и внутренний диаметры свариваемых поли- этиленовых обсадных труб, м.

Каждая единица длины сварочного шва имеет предельную прочность по отношению к растягивающей нагрузке. Эта величина обозначена в формуле (1) как q - удельная нагрузка, выдерживаемая единицей длины шва.

Осевая растягивающая нагрузка, выдерживаемая одним сварочным швом 7 (фиг. 1) длиной 1Ср, составит:

Pi q I

ср

(3)

где Pi - осевая растягивающая нагрузка, выдерживаемая одним сварочным швом длиной ср, Н .

Исходя из приведенных рассуждений, имеем:

N

Pi

Р Up

Число проволок (или сварочных швов) является минимально необходимым, так как при меньшем количестве швов и постоян- 45 ных удельной нагрузки на разрыв q, выдерживаемой единицы длины шва и средней длины одного сварочного шва Ср. получаемой от сваривания соединения одной проволокой установки, сварочное соединение 50 разрушится при приложении осевой нагруз ки т.е. будет иметь место условие NM q lcpv Рмакс, где NM - число сварочных проволок (сварочных швов) меньше расчетного количества NM N.55

Таким образом, при NM N цель изобретения - повышение надежности и герметичности соединения обсадных труб из полиэтилена не будет достигнута,

Увеличение количества сварочных проволок (сварочных швов) более расчетного количества N приведет к увеличению прочности предлагаемого соединения. При этом максимальное количество сварочных швов может быть определено из равенства на разрыв полученного соединения тела трубы

Цп

л

-ар();

где NMSKC - максимальное количество сварочных проволок; .

Up - предел прочности материала труб на разрыв (или предел текучести труб на разрыв) или предел текучести для полимерных материалов при долговременных осевых нагрузках

Отсюда имеем:

П Up (Рн - Рвн

4q I

ср

5

0

5

0

5 0 5

Однако в качестве существенного параметра авторами выбрано четное количество сварочных проволок (сварочных швов), причем это количество является ближайшим большим к N числом, но меньшим для уменьшения размеров заявляемого устройства.

Для создания одинакового бокового давления на противоположные стороны свариваемых участков труб число проволок принимается четным, первым большим к полученной расчетной величине. Например, каждой проволокой под действием пружин 19 создается усилие 200 Н на участок соединения труб. При нечетном количестве проволок, например 11 шт., на одну сторону соединяемых труб будут воздействовать при сварке NI 5, а на другую сторону участка Na 6 проволок. Соответственно давление на соединяемый участок составит с одной стороны (Ni) 1000 Н (5шт. х 200 Н), а с другой стороны (N2) 1200Н (6 шт. х 200Н). Разность в боковых давлениях может приводить к смещению соединяемых концов труб относительно друг друга и устройства, приводя к искривлению участков в обсадной колонне в области сварочного соединения.

Величины Рмакс, q, cp, могут быть получены следующими путями. Величина Рмакс может быть получена расчетным путем на основании известных значений плотностей материала обсадных труб и промывочной жидкости в скважине, длины и типоразмеров обсадных труб, спускаемым в скважину и веса применяемого утяжелителя. Величина q определяется на стенде опытным путем. Величина Icp определяется расчетным путем по формуле (2).

Способ соединения труб, выполненных из плавкого материала, может быть использован для оборудования скважин обсадными колоннами с применением известных типов буровых установок: 1БА-15В, УРБ- 2.5А, УРБ-2А-2 и других, обладающих необходимой грузоподьемностью.

Пример. Сооружение буровым агрегатом 1БА-15В с грузоподьемностью 125000Н скважины глубиной 300 м, оборудуемой эксплуатационной колонной из обсадных труб ПНД 110СТ (Он 0,1 ТО мм, DHB 0,074 мм). Максимальный вес утяжелителя при спуске обсадных труб Рмах 15000Н. Удельная нагрузка, выдерживаемая единицей длины сварочного шва q БОООН/м.

Для приведенных условий имеем

Icp я(ОВн +

DH -DB

-) 0,29 М

0

5

0

что, с целью повышения прочности и герметичности соединения, а также снижения трудозатрат при оборудовании трубами скважин, перед воздействием сварными проволоками на трубы на концах последних формируют соответственно внешний и внутренний посадочные конусы и осуществляют посадку внутреннего конуса одной трубы на внешний конус другой, а указанное воздействие на трубы осуществляют в интервале посадки конусов перемещением в направлении, перпендикулярном оси труб, навстречу друг другу с двух противоположных сторон труб равного числа проволок соответственно, смещенных относительно друг дру- га вдоль интервала посадки, до выхода проволок со стороны, противоположной их исходному положению в начале воздействия, при этом общее число проволок для указанного воздействия принимают не менее ближайшего большего четного числа к полученному из зависимости

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения и разъединения труб лазерной сваркой | 2020 |

|

RU2752905C1 |

| Способ соединения обсадных труб оптоволоконной лазерной сваркой при выполнении спускоподъемных операций обсадной колонны в процессе бурения и крепления скважин | 2021 |

|

RU2772002C1 |

| Способ формирования монолитной буровой колонны из обсадных труб орбитальной лазерной сваркой | 2021 |

|

RU2776125C1 |

| Способ монтажа монолитной колонны стальных труб орбитальной лазерной сваркой и устройство для его осуществления | 2023 |

|

RU2824906C2 |

| Способ лазерной сварки вакуумно-плотных кольцевых, спиральных и прямолинейных швов металлических деталей и устройство для его осуществления | 2019 |

|

RU2715930C1 |

| Способ соединения и разъединения труб для добычи битуминозной нефти и устройство для лазерной сварки и резки при реализации способа | 2016 |

|

RU2630327C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ РЕЗЬБОВОГО СОЕДИНЕНИЯ МУФТА КОНДУКТОРА-МОНТАЖНЫЙ ПАТРУБОК КОЛОННОЙ ГОЛОВКИ НА СКВАЖИНЕ БЕЗ ВЫВОДА В КАПИТАЛЬНЫЙ РЕМОНТ | 2014 |

|

RU2541007C1 |

| СПОСОБ РЕМОНТА НАСОСНЫХ ШТАНГ | 1989 |

|

SU1725503A1 |

| Способ орбитальной лазерной сварки нефтяных стальных труб, устройство и система, его реализующие | 2020 |

|

RU2759457C1 |

| Способ получения сварного соединения | 1987 |

|

SU1574413A1 |

Способ соединения труб, выполненных из плавкого материала например полиэтилена, м.б. использован при оборудовании скважин подаваемого выщелачивания. На концах труб формируют соответственно внешний и внутренний посадочные конуса. Осуществляют посадку внутреннего конуса одной трубы на внешний конус другой. В интервале посадки на трубы воздействуют сварными проволоками, нагретыми выше температуры плавления материала труб, перемещением их в направлении, перпендикулярном оси труб, навстречу друг другу с двух противоположных сторон труб. Количество проволок для воздействия с каждой стороны принимают равным. Воздействие производят до выхода проволок со стороны, противоположной их исходному положению в начале воздействия. Общее число проволок принимают, исходя из соответствующей зависимости. 3 ил.

Рмакс

15000

q Icp 5000 X 0,29

10,34 шт.

Исходя из этого, принимаем число сварочных проволок равным 12.

Формула изобретения

Способ соединения труб, выполненных из плавкого материала, например полиэтилена, включающий воздействие на указанные трубы сварными проволоками, 35 нагретыми выше температуры плавления

материала труб, отличающийся тем.

А

25

N

макс

q Icp

где N - число, определяющее количество сварочных проволок, воздействующих на трубы;

Рмакс - максимальная осевая нагрузка, действующая на колонну при спуске труб в скважину, Н;

q - удельная нагрузка, выдерживаемая единицей длины сварочного шва, Н/м;

Icp - средняя длина сварного шва по контакту между свариваемыми трубами, м.

ЙП

LO ГCO

r- r-.

tO

9

& ЪЕТЬ

&

чг

ФигЗ.

Ч . СЕП

А9

| Сергиенко И.А | |||

| и др | |||

| Бурение и оборудование геотехнологических скважин | |||

| - М.: Недра, 1984 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБЕСПЕЧЕНИЯ ГРАФИЧЕСКОГО ИНТЕРФЕЙСА ПОЛЬЗОВАТЕЛЯ | 2012 |

|

RU2611024C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Корецкая Л.С | |||

| и др | |||

| Пути повышения долговечности трубопроводных систем на основе полиэтилена | |||

| Сер | |||

| Горнометаллургическое производство, 1985, вь,п | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1992-11-23—Публикация

1990-02-14—Подача