Изобретение относится к микробиологической и пищевой промышленности, а именно к способам получения спирта из растительных материалов.

Известны различные способы рециркуляции дрожжей при спиртовом брожении с использованием части биомассы в качестве дополнительного источника азота, связанные с нерациональными затратами углеродсодержащих,ма т ериа- лов субстрата и увеличением затрат энергии.

Известен способ непрерывного сбра живания сусла с отделением дрожжей от сброженного сусла и разделением потока барды на два, один из которых,подвергается пастеризации при температу

ре 60-100°С и возвращается на стадию сбрах ивания.

Недостатком данного способа является постепенное накапливание в сусле продуктов обмена микробной клетки и вероятность увеличения концентрации ингибиторов роста (например, ле- вулиновой кислоты), что приводит к торможению брожения.

Целью изобретения является повышение выхода спирта.

Это достигается тем, что от дрожжей отделяется поток в количестве 10- 25% по объему, подвергают его тепло- вой обработке при температуре 48-50°С и рН 4,5-6,0 в течение 16-20 часов и возвращают их в сбраживаемое сусло, а

VI

4 00

00 О

сбраживание сусла осуществляют при удельной скорости потока 0,12 - 0,16 час- .

Осуществление этого процесса поз- воляет на первой стадии брожения до- базить биологически активные вещества, выделенные из дрожжей, активизировать брожение и повысить выход спир- та и может быть проведено следующим образом.

Гидролизат растительного сырья после облагораживания (продувки паром, инверсии) нейтрализуют известью до рН 4,2-4,4, добавляют питательные соли - азот и фосфор, из расчета создания концентрации азота 150 мг/л, а фосфора 75 мг/л. Готовое сусло вместе с солями направляется в дрожжаику.

В ту же дрожжанку подаются дрожжи после сепарации и для активации доож- жей подается небольшое количество воздуха.

Собственно непрерывное брожение осуществляется в головных и хвостовом аппаратах. Брожение в головных аппаратах сопровождается быстрым потреблением сахара и интенсивным образованием спирта и выделением углекислоты. Дображивание в хвостовых аппаратах заключается в окончании ферментации спирта и полной утилизации галактоз.

Концентрация дрожжей в спиртовой батарее - 17-25 г/л, температура брожения 32-33С, время 6-8 часов, удельная скорость потока - 0,12-0,16 .

После непрерывного сбраживания сусла дрожжи отделяются на сепарации, из сбраживаемого сусла выделяется спирт, а барда используется для производства кормовых дрожжей. Выделенные при сепарации дрожжи разделяются на два потока. Один поступает в дрож- канку, а второй (10-25% по объему) подвергают тепловой обработке при температуре - 48-50°С, рН А,5-6,0 в течение 16-20 часов и возвращают в качестве источника биологически активных веществ.

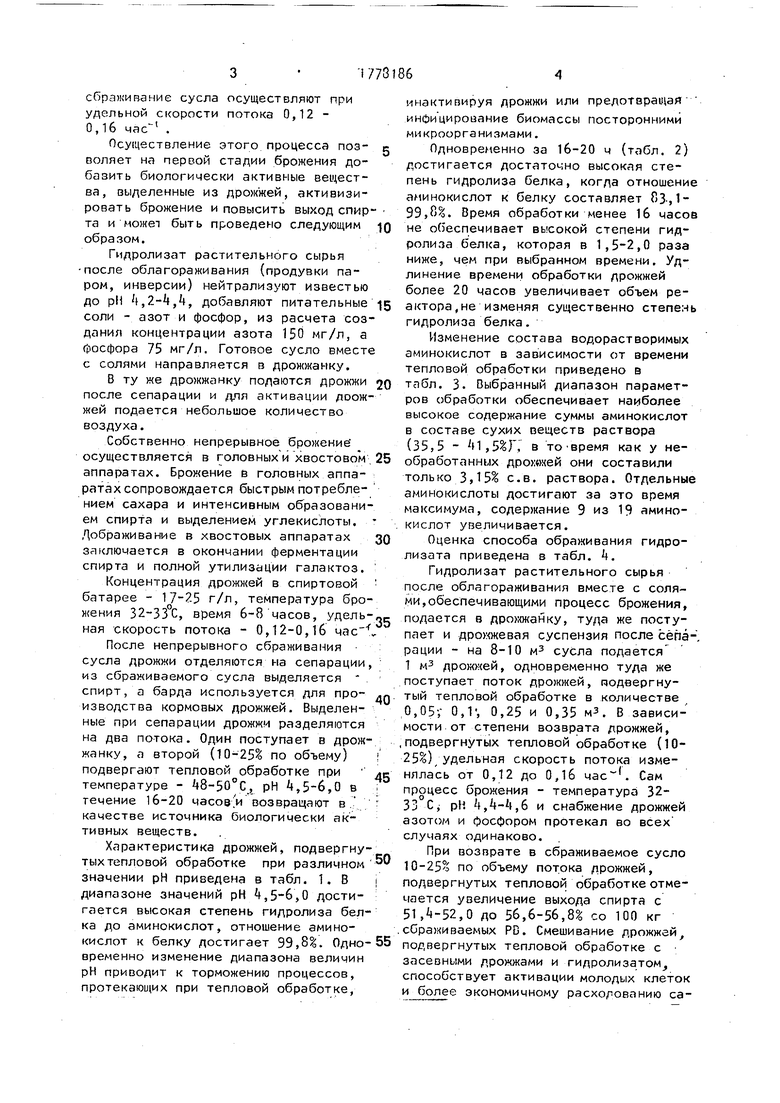

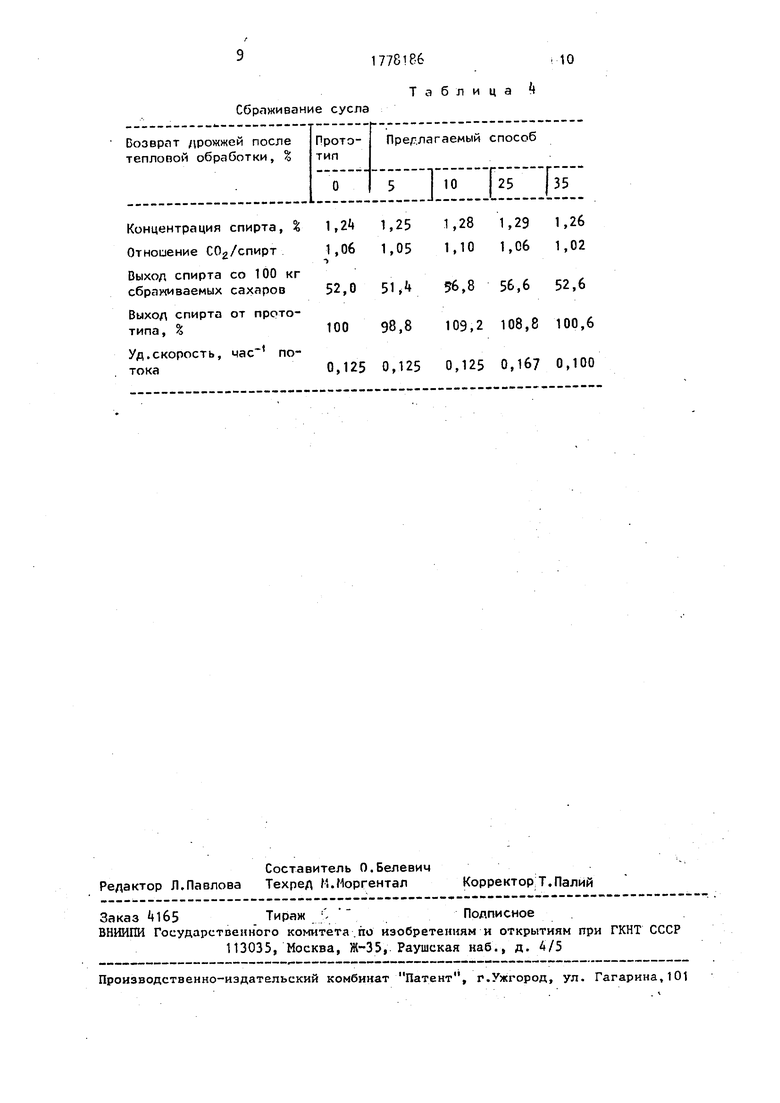

Характеристика дрожжей, подвергнутых тепловой обработке при различном значении рН приведена в табл. 1. В диапазоне значений рН 4,5-6,0 достигается высокая степень гидролиза белка до аминокислот, отношение аминокислот к белку достигает 99,8%. Одновременно изменение диапазона величин рН приводит к торможению процессов, протекающих при тепловой обработке,

Q

5

0

5 0

5

5

0

5

0

инактивируя дрожжи или предотвращая инфицирование биомассы посторонними микроорганизмами.

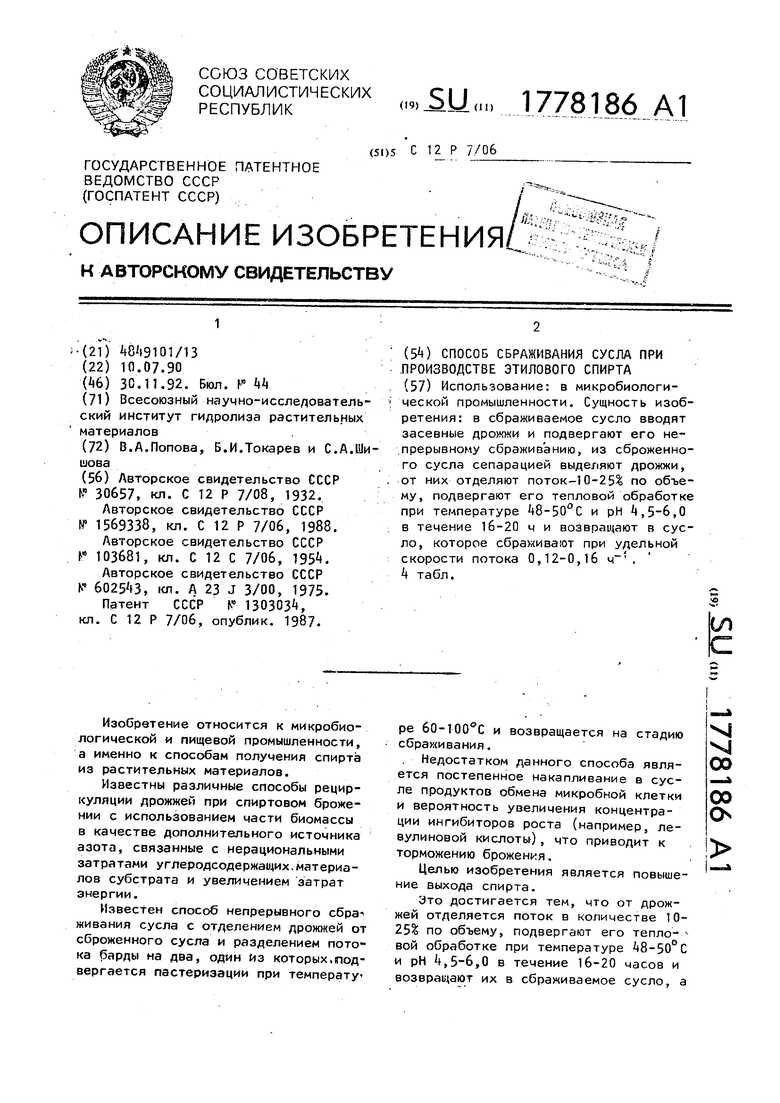

Одновременно за 16-20 ч (табл. 2) достигается достаточно высокая степень гидролиза белка, когда отношение аминокислот к белку составляет йЗ-,1- 99,8%. Время обработки менее 16 часов не обеспечивает высокой степени гидролиза белка, которая в 1,5-2,0 раза ниже, чем при выбранном времени. Удлинение времени обработки дрожжей более 20 часов увеличивает объем реактора, не изменяя существенно степень гидролиза белка.

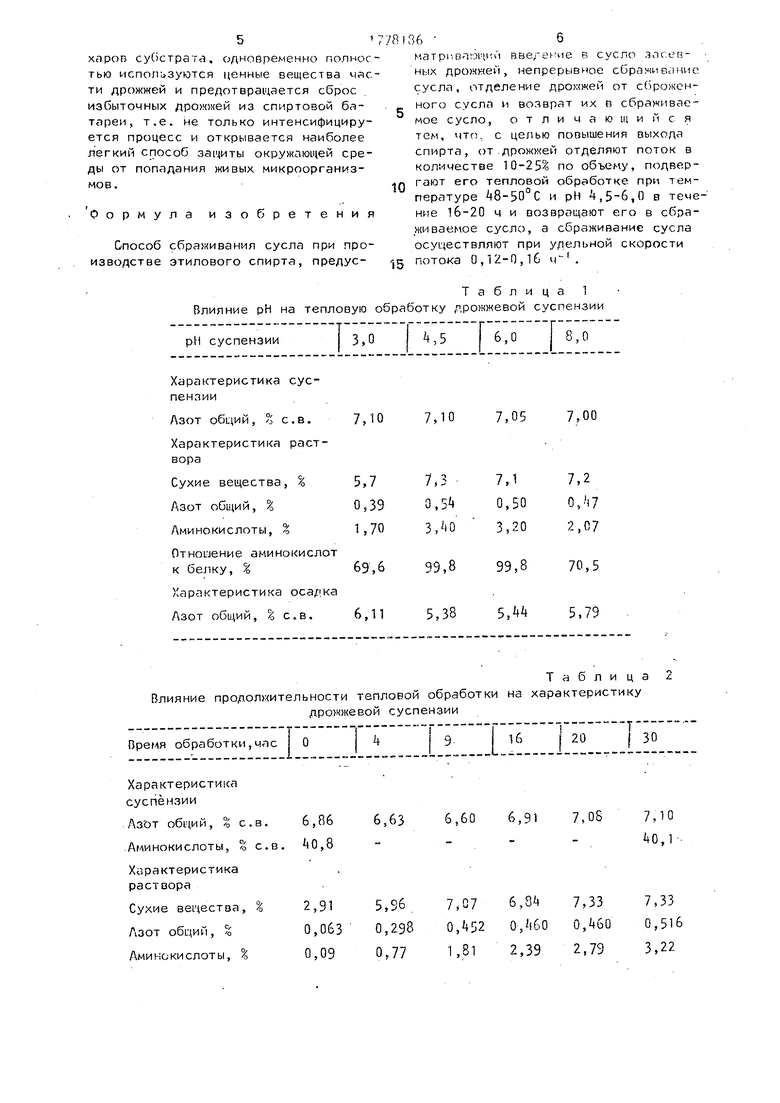

Изменение состава водорастворимых аминокислот в зависимости от времени тепловой обработки приведено в табл. 3. Выбранный диапазон параметров обработки обеспечивает наиболее высокое содержание суммы аминокислот в составе сухих веществ раствора (35,5 - 41,5%Г, в то время как у необработанных дрожжей они составили только 3,15% с.в. раствора. Отдельные аминокислоты достигают за это время максимума, содержание 9 из 19 аминокислот увеличивается.

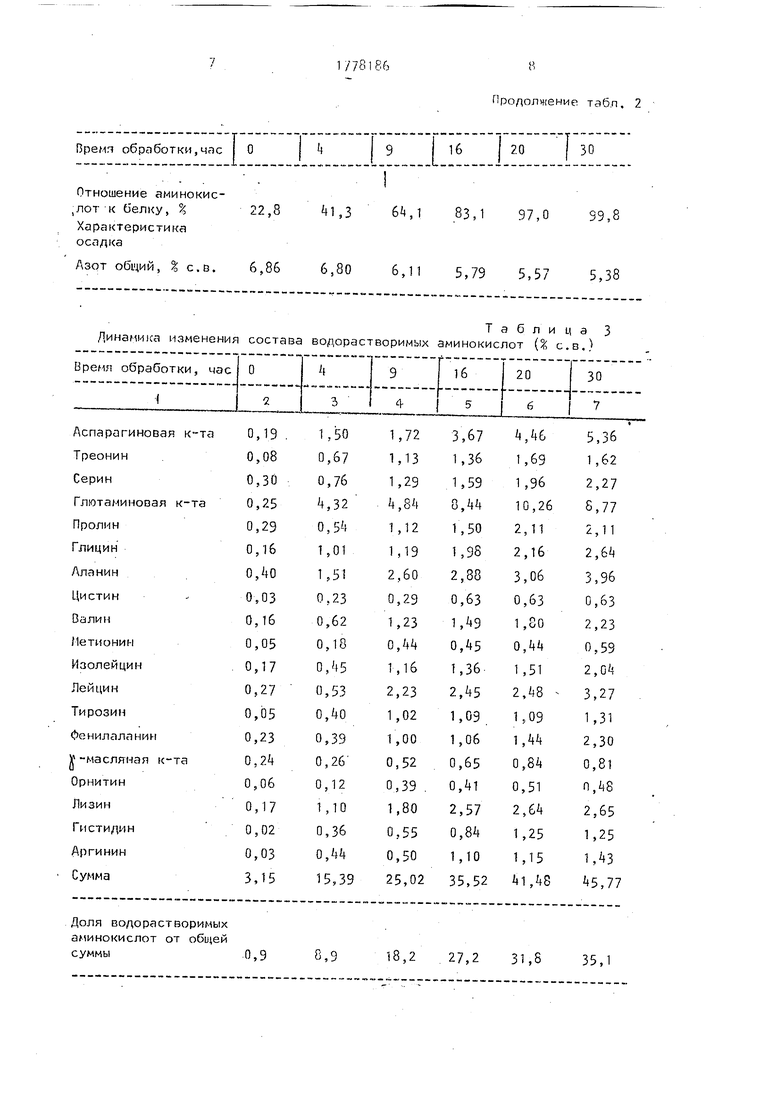

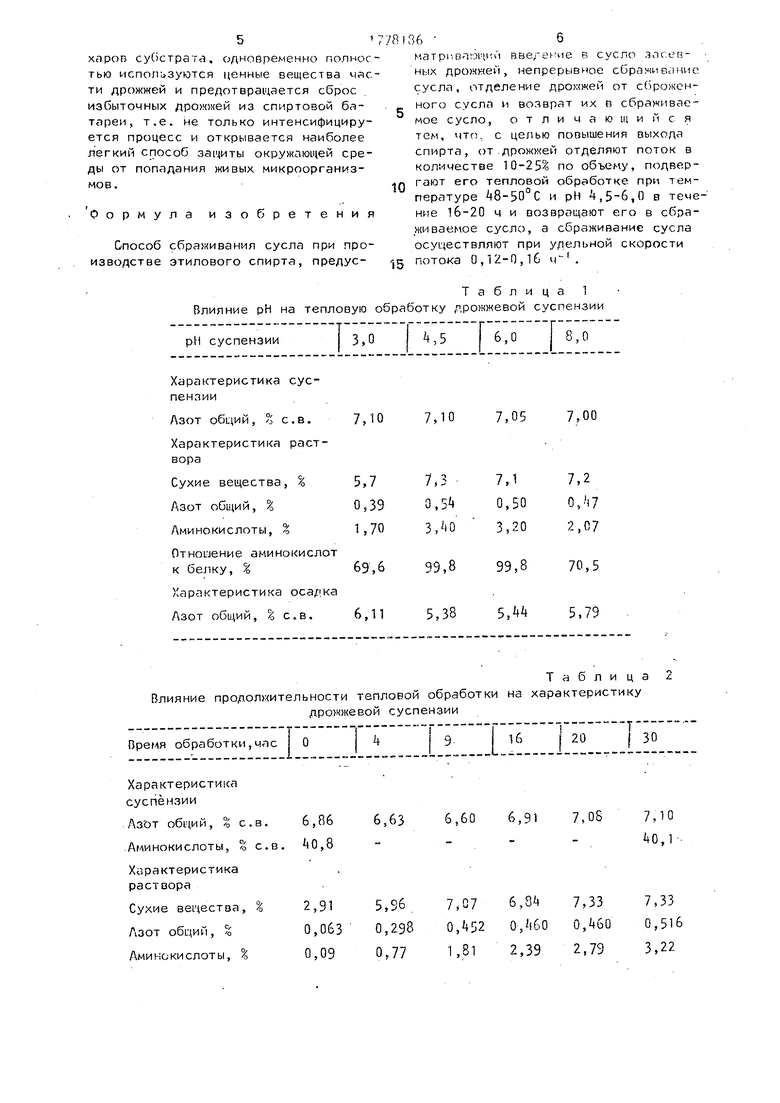

Оценка способа сбраживания гидро- лизата приведена в табл. 4.

Гидролизат растительного сырья после облагораживания вместе с солями, обеспечивающими процесс брожения, подается в дрожжанку, туда же поступает и дрожжевая суспензия после сёпа-. рации - на 8-10 м3 сусла подается 1 м3 дрожжей, одновременно туда же поступает поток дрожжей, подвергнутый тепловой обработке в количестве 0,05-,- 0,1, 0,25 и 0,35 м3. В зависимости от степени возврата дрожжей, .подвергнутых тепловой обработке (10- 25%), удельная скорость потока изменялась от 0,12 до 0,16 . Сам процесс брожения - температура 32- 33 С, рН 4,4-4,6 и снабжение дрожжей азотом и фосфором протекал во всех случаях одинаково.

При возврате в сбраживаемое сусло 10-25% по объему потока дрожжей, подвергнутых тепловой обработке отмечается увеличение выхода спирта с 51,4-52,0 до 56,6-56,8% со 100 кг .сбраживаемых РВ. Смешивание дрожжей, подвергнутых тепловой обработке с засевными дрожжами и гидролизатом способствует активации молодых клеток и более экономичному расходованию сахаров субстрата, одновременно полностью используются ценные вещества части дрожжей и предотвращается сброс избыточных дрожжей из спиртовой ба- тареи, т.е. не только интенсифицируется процесс и открывается наиболее легкий способ защиты окружающей среды от попадания живых микроорганизмов.

Формула изобретения

Способ сбраживания сусла при производстве этилового спирта, предус36 6

матргплмции вве, R сусло згн ев- ных дрожней, непрерывное сбраживание сусла, отделение дрожжей от сброжен- ного сусла и возврат их в сбраживаемое сусло, отличающийся тем, что с целью повышения выхода спирта, от дрожжей отделяют поток в количестве 10-25% по объему, подвергают его тепловой обработке при температуре 48-50°С и рН 4,5-6,0 в течение 16-20 ч и возвращают его в сбраживаемое сусло, а сбраживание сусла осуществляют при удельной скорости

потока 0,12-0,16 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНОВОГО СЫРЬЯ С ПОЛУЧЕНИЕМ ЭТАНОЛА, БЕЛКОВОГО ПРОДУКТА И ГЛЮТЕНА | 2015 |

|

RU2586538C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| Термотолерантный штамм дрожжей @ @ @ @ ,используемый для сбраживания крахмалсодержащего сырья при производстве этилового спирта и способ сбраживания крахмалсодержащего сырья при производстве этилового спирта | 1983 |

|

SU1117319A1 |

| СПОСОБ ПРОИЗВОДСТВА БРАЖНОГО ДИСТИЛЛЯТА | 2005 |

|

RU2312147C2 |

| СПОСОБ ПРОИЗВОДСТВА ПИВА | 2009 |

|

RU2423417C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА ДЛЯ НАЦИОНАЛЬНОГО НАПИТКА "ИРИСТОН" | 1993 |

|

RU2054043C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ТОПИНАМБУРА | 1998 |

|

RU2144084C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2013 |

|

RU2534317C1 |

| Способ производства спирта из мелассы | 1989 |

|

SU1693053A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ | 2011 |

|

RU2473693C1 |

Использование: в микробиологической промышленности. Сущность изобретения: в сбраживаемое сусло вводят засевные дрожжи и подвергают его непрерывному сбраживанию, из сброженного сусла сепарацией выделяют дрожжи, от них отделяют поток-10-25% по объему, подвергают его тепловой обработке при температуре 48-50°С и рН 4,5-6,0 в течение 16-20 ч и возвращают в сусло, которое сбрамивают при удельной скорости потока 0,12-0,16 . 4 табл.

Таблица 1 Влияние рН на тепловую обработку дрожжевой суспензии

рН суспензии

j 3,0

Характеристика суспензии

Азот обций, % с.в.

Характеристика раствора

Таблица 2

Влияние продолжительности теплорой обработки на характеристику

дрожжевой суспензии

Характеристика суспензии

Азот обций, % с.в. Аминокислоты, % с.в.

Характеристика раствора

Сухие вещества, % Азот общий, % Аминокислоты, %

,5

8,0

7,10

7,Ю

7,05 7,00

6,91 7,08

б.М 7,33 0,60 0,460 2,39 2,79

7,10 40,1

7,33

0,516

3,22

Время обработки,час 0| Ь9 16

Отношение аминокис- ,лот к белку, % 22,8 41,3 64,1 83,1 97,0 39,8

Характеристика осадка

Азот общий, % с.в. 6,866,806,11 5,79 5,575,38

Аспарагиновая к-та 0,19.1,501,723,674,465,36

Треонин0,080,671,131,361,691,62

Серии0,300,761,291,591 ,962,27

Глютаминоваяк-та 0,254,324,840,4410,268,77

Пролин0,290,541,121,502,112,11

Глицин0,161,011,191,982,162,64

Алании0,401,,602,883,063,96

Цистин- 0,030,230,290,630,630,63

Валин0,160,621,231,491,802,23

Метионин0,050,180,440,450,440,59

Изолейцин0,170,451,161,361,512,04

Лейцин0,270,532,232,452,48 3,27

Тирозин0,050,401,021,09.1,091,31

Фенилаланин0,230,391,001,061,442,30

у-масляная к-та0,240,26 0,520,650,840,81

Орнитин0,060,120,390,410,510,48

Лизин0,17 1,10 1,802,572,642,65

Гистидин 0,02 0,36 0,55 0,84 1,25 1,25

Аргинин0,03 0,44 0,50 1,10 1,15 МЗ

Сумма3,15 15,39 25,02 35,5241,4845,77

Доля водорастворимых аминокислот от общей суммы

Продолжение табп. 2

зо

Таблица 3

18,2 27,2 31,8

35,

Сбраживание сусла

Концентрация спирта, % 1,2 1,25 Отношение С02/спирт 1,06 1,05

Выход спирта со 100 кг сбраживаемых сахароз

Выход спирта от прототипа, %

Уд.скорость, потока

52,0 5М 100 98,8

1,281,291,26

1,101,061,02

56,856,652,6

109,2108,8100,6

0,125 0,125 0,125 0,167 0,100

1778186, 10

Таблица t

1,281,291,26

1,101,061,02

56,856,652,6

109,2108,8100,6

Авторы

Даты

1992-11-30—Публикация

1990-07-10—Подача