Изобретение относится к машиностроению и может быть использовано для контроля зубчатых механизмов, в частности оценки погрешности взаимного положения контактирующих зубьев зубчатых колес.

Известен способ оценки погрешности положения детали конструкции при циклическом нагружении, заключающийся в том, что определяют направление возрастания усталостных повреждений детали, закрепляют на ее поверхности вдоль этого направления датчик усталостных повреждений, проводят тарировочные испытания и по характеристике усталостных повреждений судят о погрешности положения детали

Недостатком способа является его значительная трудоемкость

Наиболее близким к изобретению является способ оценки погрешности положения детали конструкции при циклическом нагружении, заключающийся в том, что определяют направление возрастания усталостных повреждений деталей, закрепляют на поверхности детали вдоль этого направления датчик усталостных повреждений, проводят тарировочные испытания и определяют координату точки максимальных усталостных повреждений, проводят эксплуатационные испытания и по смещению этой точки определяют величину угла перекоса положения детали конструкции, по которой судят о погрешности положения детали.

Недостатком прототипа является низкая информативность оценки погрешности,

VI VJ 00

ел о

т.к. способом можно определить лишь один вид погрешности - угол перекоса.

Целью изобретения является превышение информативности оценки погрешности положения детали за счет учета величины непараллельности положения деталей.

Указанная цель достигается тем, что в способе оценки погрешности положения детали конструкции при циклическом нагру- жении. заключающемся в том, что определяют направление возрастания усталостных повреждений деталей, закрепляют на поверхности детали вдоль этого на- правления датчик усталостных повреждений, проводят тарировочные испытания и определяют координату точки максимальных усталостных повреждений, проводят эксплуатационные испытания и по смещению этой точки определяют величину угла перекоса положения детали конструкции, по которой суДят о погрешности положения детали, при тарировочных испытаниях измеряют длину L распространения усталостных повреждений, их количественную характеристику S в зоне максимальных усталостных повреждений и величину непараллельности у н п , определяют отношение S/L и строят график зависимости S/LOT у нп, при эксплуатационных испытаниях также измеряют величину L и S, вычисляют отношение S/L, по графику зависимости S/L от у,1П определяют величину непараллельности у н п и с учетом этой величины судят о погрешности положения детали конструкции.

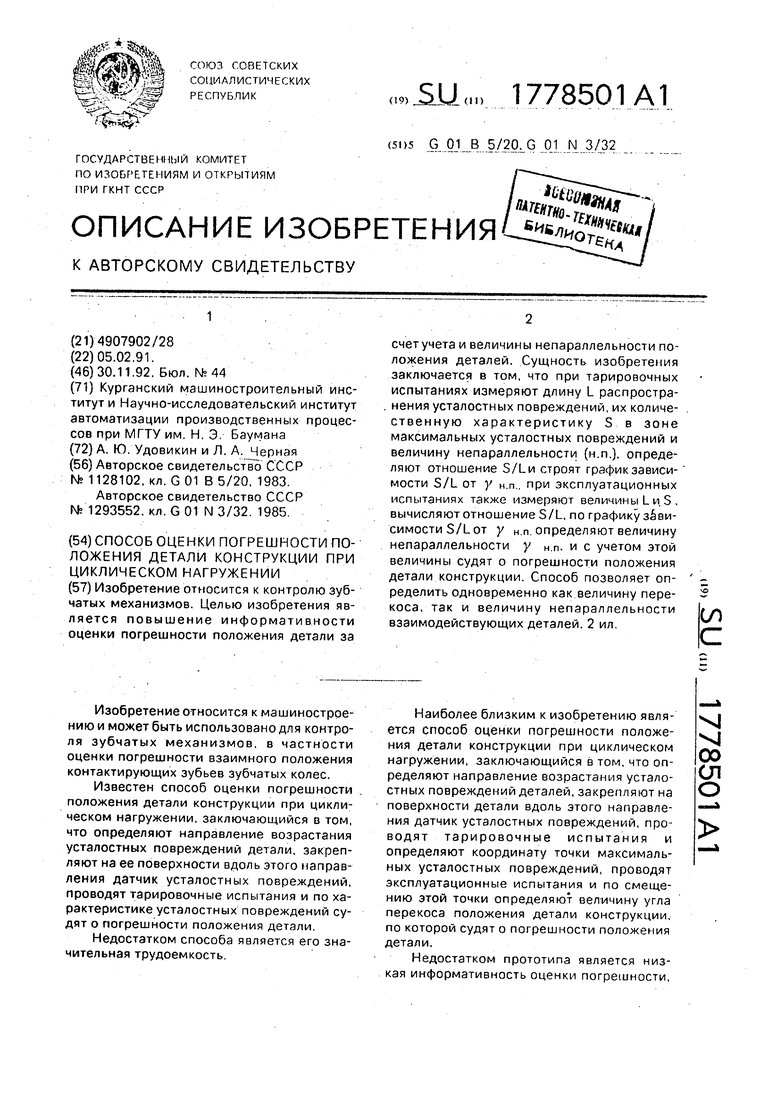

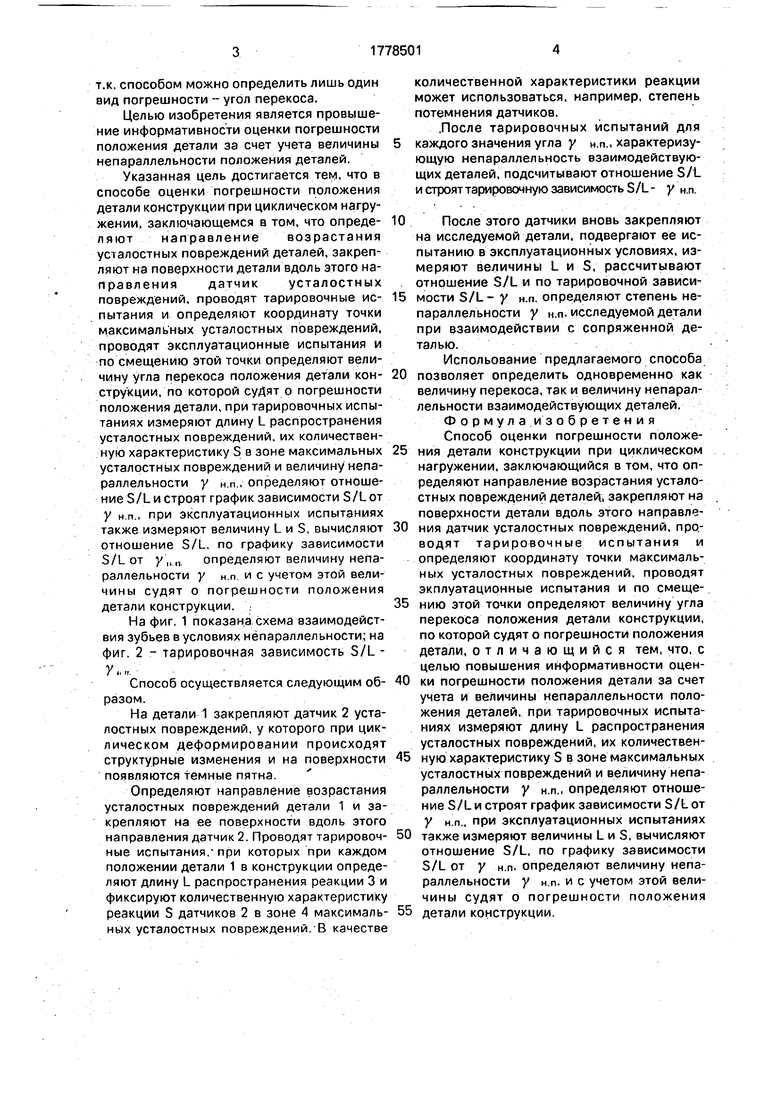

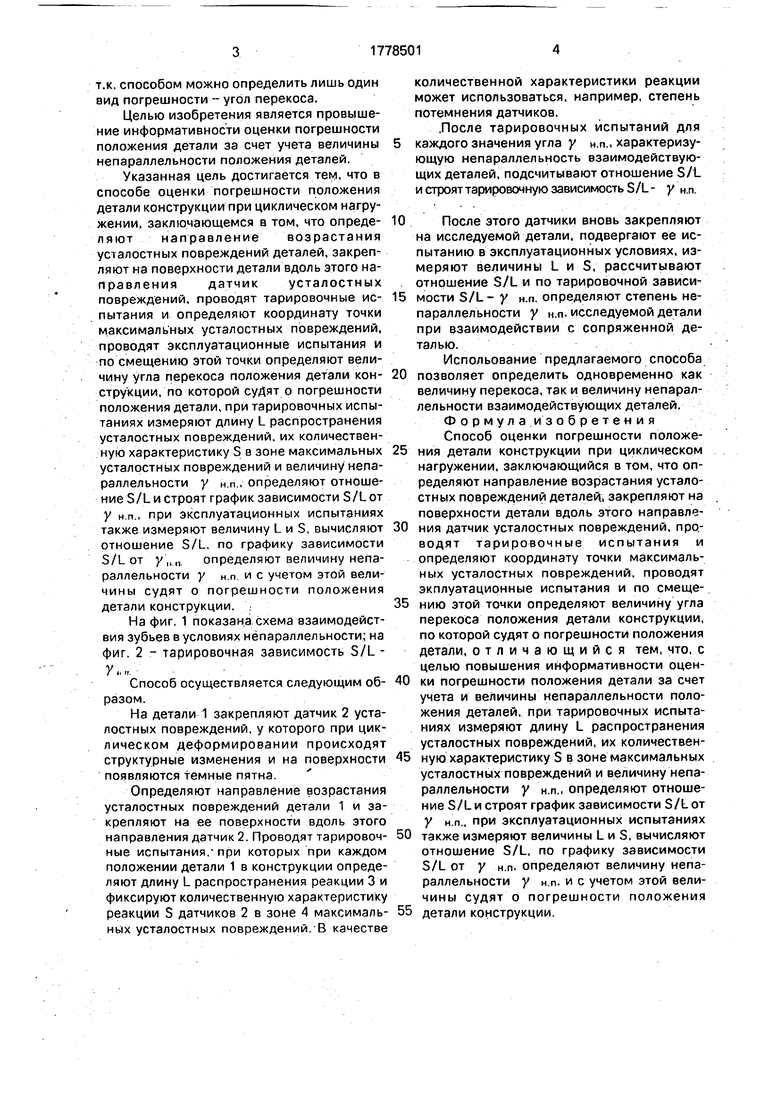

На фиг. 1 показана схема взаимодействия зубьев в условиях непараллельности; на фиг. 2 - тарировочная зависимость S/L У.-г,

Способ осуществляется следующим образом.

На детали 1 закрепляют датчик 2 усталостных повреждений, у которого при циклическом деформировании происходят структурные изменения и на поверхности появляются темные пятна

Определяют направление возрастания усталостных повреждений детали 1 и закрепляют на ее поверхности вдоль этого направления датчик 2. Проводят тарировочные испытания,-при которых при каждом положении детали 1 в конструкции определяют длину L распространения реакции 3 и фиксируют количественную характеристику реакции S датчиков 2 в зоне 4 максимальных усталостных повреждений В качестве

количественной характеристики реакции может использоваться, например, степень потемнения датчиков.

.После тарировочных испытаний для каждого значения угла у н п , характеризующую непараллельность взаимодействующих деталей, подсчитывают отношение S/L и строят тарировочную зависимость S/L - у н п

После этого датчики вновь закрепляют на исследуемой детали, подвергают ее испытанию в эксплуатационных условиях, измеряют величины L и S, рассчитывают отношение S/L и по тарировочной зависимостиЗ/L-y н.п определяют степень непараллельности у н п. исследуемой детали при взаимодействии с сопряженной деталью.

Испольование предлагаемого способа

позволяет определить одновременно как величину перекоса, так и величину непараллельности взаимодействующих деталей. Формула изобретения Способ оценки погрешности положения детали конструкции при циклическом нагружении, заключающийся в том, что определяют направление возрастания усталостных повреждений деталей,, закрепляют на поверхности детали вдоль этого направления датчик усталостных повреждений, проводят тарировочные испытания и определяют координату точки максимальных усталостных повреждений, проводят экплуатационные испытания и по смещению этой точки определяют величину угла перекоса положения детали конструкции, по которой судят о погрешности положения детали, отличающийся тем, что, с целью повышения информативности оценки погрешности положения детали за счет учета и величины непараллельности положения деталей, при тарировочных испытаниях измеряют длину L распространения усталостных повреждений, их количественную характеристику S в зоне максимальных усталостных повреждений и величину непараллельности у н п, определяют отношение S/L и строят график зависимости S/L от у н п . при эксплуатационных испытаниях

также измеряют величины L и S, вычисляют отношение S/L, по графику зависимости S/L от у н п. определяют величину непараллельности у н п. и с учетом этой величины судят о погрешности положения

детали конструкции

Ы 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки погрешности взаимного положения деталей машин при циклическом нагружении | 1983 |

|

SU1128102A1 |

| Способ оценки погрешности положения элементов зубчатых механизмов | 1989 |

|

SU1652804A1 |

| Способ оценки погрешности положения детали конструкции при циклическом нагружении | 1985 |

|

SU1293552A1 |

| Датчик усталостного повреждения | 1989 |

|

SU1714338A1 |

| СПОСОБ УСТАЛОСТНЫХ ИСПЫТАНИЙ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2010 |

|

RU2443993C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДАТЧИКОВ ДЛЯ КОНТРОЛЯ ЦИКЛИЧЕСКИХ ДЕФОРМАЦИЙ | 2001 |

|

RU2209412C2 |

| Способ прогнозирования остаточной долговечности элементов конструкций | 1987 |

|

SU1585722A1 |

| Способ определения коэффициента концентрации напряжений в зубчатой передаче | 1987 |

|

SU1478039A1 |

| Способ определения эквивалентного коэффициента интенсивности напряжений металлических конструкций | 1987 |

|

SU1612238A1 |

Изобретение относится к контролю зубчатых механизмов. Целью изобретения является повышение информативности оценки погрешности положения детали за счетучета и величины непараллельности положения деталей. Сущность изобретения заключается в том, что при тарировочных испытаниях измеряют длину L распространения усталостных повреждений, их количественную характеристику S в зоне максимальных усталостных повреждений и величину непараллельности (н.п), определяют отношение S/LH строят график зависимости S/L от у н п при эксплуатационных испытаниях также измеряют величины , вычисляют отношение S/L, по графику зависимости S/L от у н п определяют величину непараллельности у н п. и с учетом этой величины судят о погрешности положения детали конструкции Способ позволяет определить одновременно как величину перекоса, так и величину непараллельности взаимодействующих деталей. 2 ил СП с

%

он.л.

| Способ оценки погрешности взаимного положения деталей машин при циклическом нагружении | 1983 |

|

SU1128102A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-30—Публикация

1991-02-05—Подача