Изобретение относится к сварке, а именно к конструкции устройства для сборки и сварки трубок прямоугольного сечения из двух заготовок -образ- ного профиля, преимущественно при микроплазменной сварке.

Целью изобретения является повышение качества путем стабилизации зазора в стыке заготовок при деформироваНИИ их граней губками на оправке.

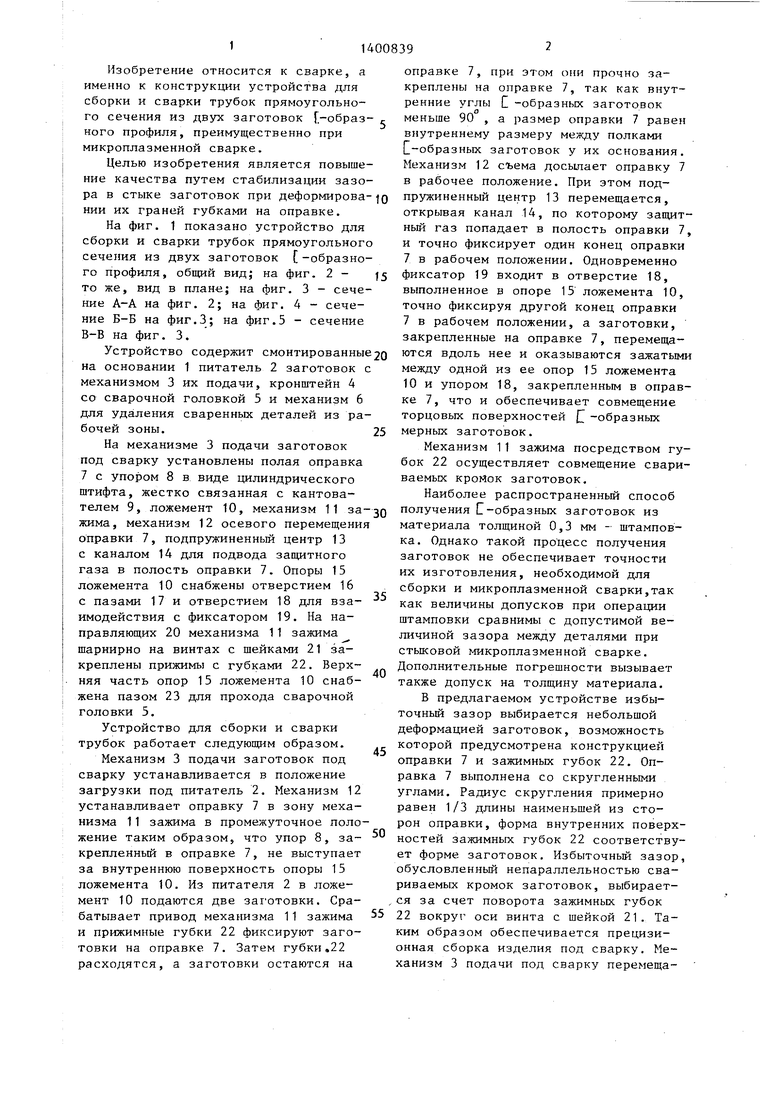

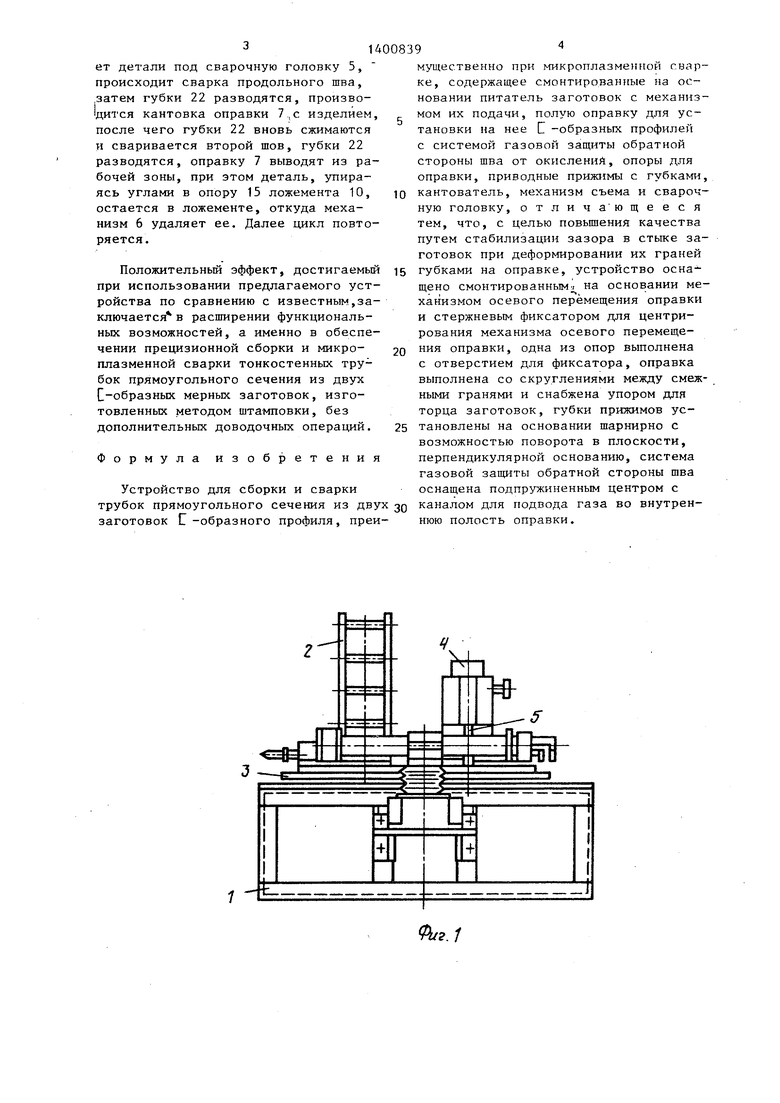

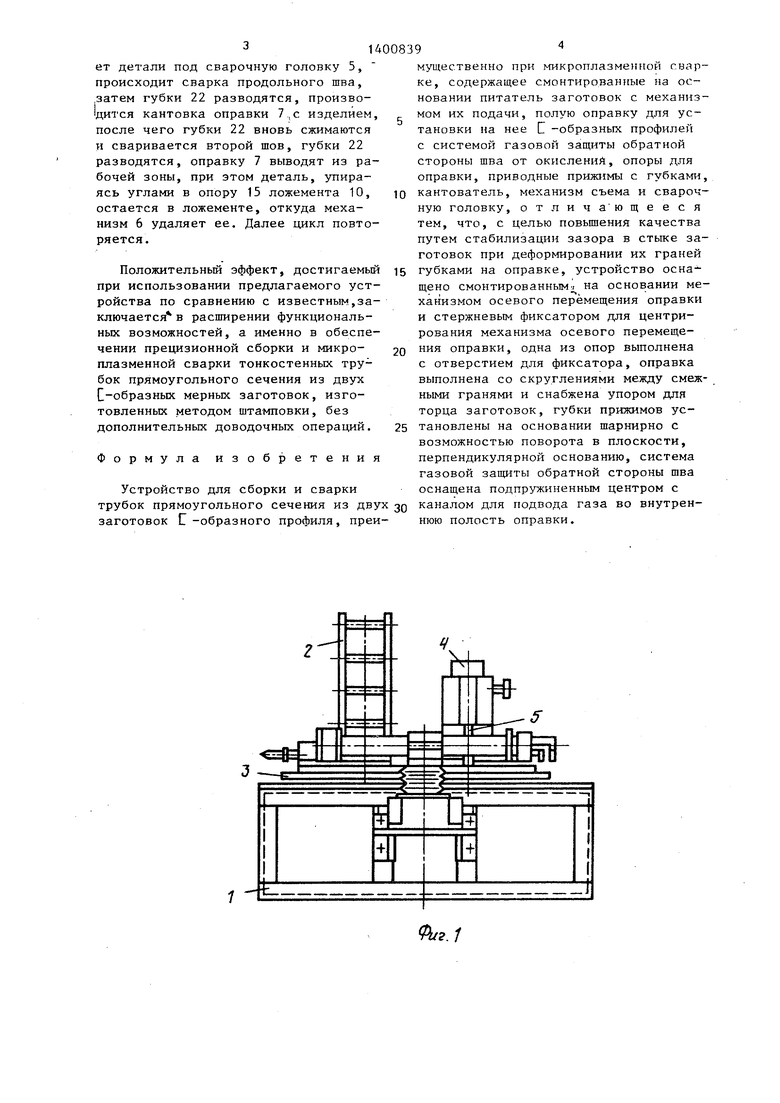

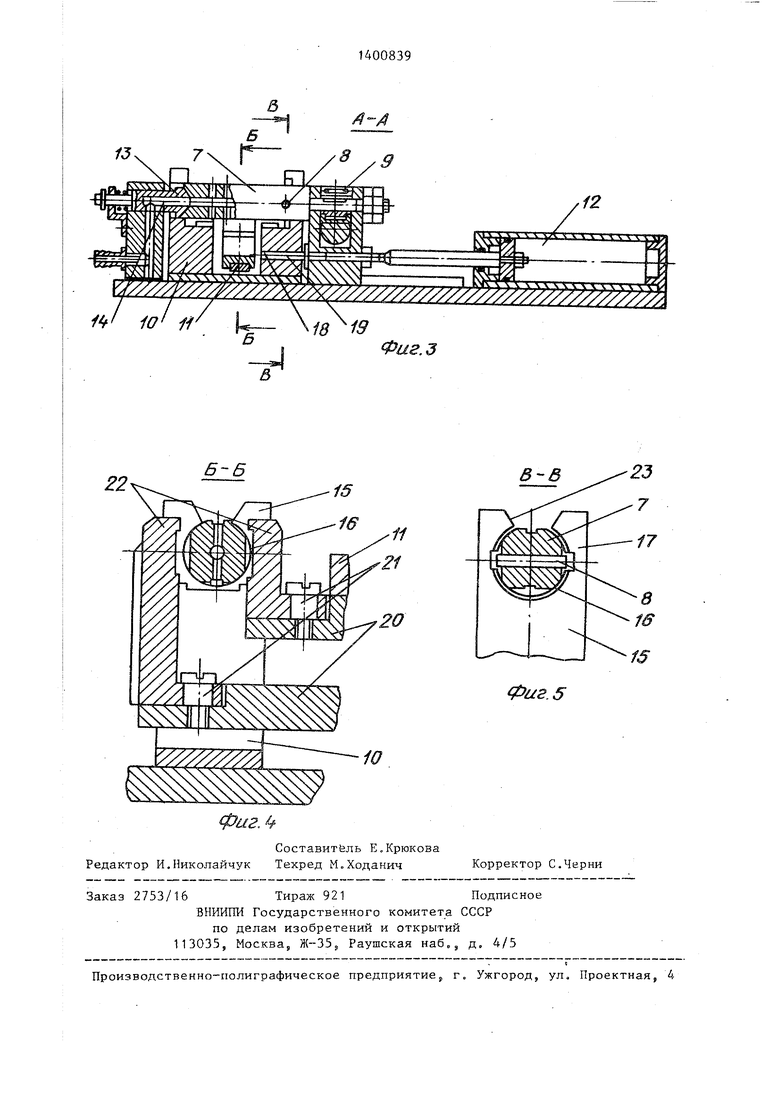

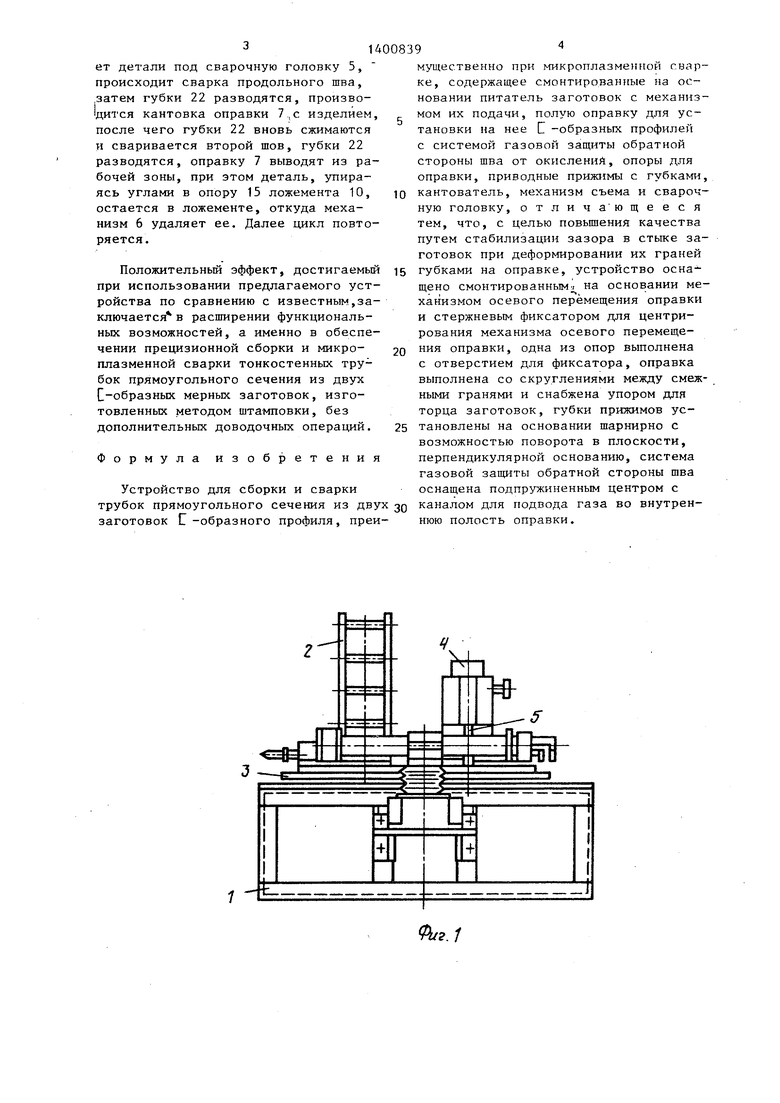

На фиг. 1 показано устройство для сборки и сварки трубок прямоугольного сечения из двух заготовок -образного профиля, общий вид; на фиг. 2 - то же, вид в плане; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг.З; на фиг.5 - сечение В-В на фиг. 3.

оправке 7, при этом они прочно закреплены на оправке 7, так как внутренние углы С -образных заготовок меньше 90 , а размер оправки 7 равен внутреннему размеру между полками -образных заготовок у их основания. Механизм 12 сЪема досылает оправку 7 в рабочее положение. При этом подпружиненный центр 13 перемещается, открывая канал 14, по которому защитный газ попадает в полость оправки 7, и точно фиксирует один конец оправки 7 в рабочем положении. Одновременно фиксатор 19 входит в отверстие 18, выполненное в опоре 15 ложемента 10, точно фиксируя другой конец оправки 7 в рабочем положении, а заготовки, закрепленные на оправке 7, перемеща-

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ДЛЯ РЕПОЗИЦИИ И НАРУЖНОЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2015 |

|

RU2606269C2 |

| Загрузочное устройство | 1987 |

|

SU1502247A1 |

| Устройство для сварки пористых полимерных материалов | 1985 |

|

SU1234208A1 |

| Устройство для автоматической сборки под сварку | 1982 |

|

SU1073058A1 |

| Способ сборки под сварку плоских трубок и устройство для его осуществления | 1989 |

|

SU1691032A1 |

| Способ установки ступенчатого вала в механизированное приспособление станка | 2023 |

|

RU2811773C1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| УСТАНОВКА ДЛЯ ТЕПЛОВОЙ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2092315C1 |

| Установка для сборки под сваркуи СВАРКи пРОдОльНыХ шВОВ КОНичЕСКиХзАгОТОВОК | 1978 |

|

SU795834A1 |

| Устройство для сборки и сварки продольных швов цилиндрических изделий | 1975 |

|

SU576185A1 |

Изобретение относится к области сварки, а именно, к конструкциям устройств для сборки и сварки прямоугольного сечения из двух заготовок Q-образного профиля. Цель - повыше// А ИЗ ние качества. Устройство содержит смонтированные на основании 1 питатель 2 заготовок с механизмом 3 их подачи. Полая оправка 7 предназначена для установки на нее С-образных профилей с системой газовой защиты обратной стороны шва от окисления. На направляющих закреплены прижимы с губками и кантователь 9. Устройство оснащено механизмом 12 осевого перемещения оправки 7. Оправка 7 выполнена со скруглениями между смеж - ными гранями. При обжиме заготовок губками прижимов происходит их деформирование на оправке, что приводит к стабилизации зазора в стыке заготовок и повышает качество сварки. 5 ил. i (Л 4 00 оо х cpiis.i

Устройство содержит смонтированные20 ются вдоль нее и оказываются зажатыми

на основании 1 питатель 2 заготовок с механизмом 3 их подачи, кронштейн 4 со сварочной головкой 5 и механизм 6 для удаления сваренных деталей из рабочей зоны.25

На механизме 3 подачи заготовок под сварку установлены полая оправка 7 с упором 8 в виде цилиндрического штифта, жестко связанная с кантовамежду одной из ее опор 15 ложемент 10 и упором 18, закрепленным в опр ке 7, что и обеспечивает совмещени торцовых поверхностей -образных мерных заготовок.

Механизм 11 зажима посредством бок 22 осуществляет совмещение сва ваемых кройок заготовок.

Наиболее распространенный спосо

телем 9, ложемент 10, механизм 11 получения С-образных заготовок из

жима, механизм 12 осевого перемещения оправки 7, подпружиненный центр 13 с каналом 14 для подвода защитного газа в полость оправки 7. Опоры 15 ложемента 10 снабжены отверстием 16 с пазами 17 и отверстием 18 для взаимодействия с фиксатором 19. На направляющих 20 механизма 11 зажима шарнирно на винтах с шейками 21 закреплены прижимы с губками 22. Верхняя часть опор 15 ложемента 10 снабжена пазом 23 для прохода сварочной головки 5.

Устройство для сборки и сварки трубок работает следующим образом.

Механизм 3 подачи заготовок под сварку устанавливается в положение загрузки под питатель 2. Механизм 12 устанавливает оправку 7 в зону механизма 11 зажима в промежуточное положение таким образом, что упор 8, закрепленный в оправке 7, не выступает за внутреннюю поверхность опоры 15 ложемента 10. Из питателя 2 в ложемент 10 подаются две заготовки. Срабатывает привод механизма 11 зажима и прижимные губки 22 фиксируют заготовки на оправке 7. Затем губки .22 расходятся, а заготовки остаются на

35

40

45

50

55

материала толщиной 0,3 мм - штампо ка. Однако такой процесс получения заготовок не обеспечивает точности их изготовления, необходимой для сборки и микроплазменной сварки,та как величины допусков при операции штамповки сравнимы с допустимой ве личиной зазора между деталями при стыковой микроплазменной сварке. Дополнительные погрешности вызывае также допуск на толщину материала. В предлагаемом устройстве избы- точньм зазор выбирается небольшой деформацией заготовок, возможность которой предусмотрена конструкцией оправки 7 и зажимных губок 22. Оправка 7 выполнена со скругленными углами. Радиус скругления примерно равен 1/3 длины наименьшей из сторон оправки, форма внутренних пове ностей зажимных губок 22 соответст ет форме заготовок. Избыточный заз обусловленный непараллельностью св риваемьпх кромок заготовок, выбирае ся за счет поворота зажимных губок 22 вокруг оси винта с шейкой 21. Т ким образом обеспечивается прецизи онная сборка изделия под сварку. М ханизм 3 подачи под сварку перемещ

между одной из ее опор 15 ложемента 10 и упором 18, закрепленным в оправке 7, что и обеспечивает совмещение торцовых поверхностей -образных мерных заготовок.

Механизм 11 зажима посредством губок 22 осуществляет совмещение свариваемых кройок заготовок.

Наиболее распространенный способ

о получения С-образных заготовок из

5

0

5

0

5

материала толщиной 0,3 мм - штамповка. Однако такой процесс получения заготовок не обеспечивает точности их изготовления, необходимой для сборки и микроплазменной сварки,так как величины допусков при операции штамповки сравнимы с допустимой величиной зазора между деталями при стыковой микроплазменной сварке. Дополнительные погрешности вызывает также допуск на толщину материала. В предлагаемом устройстве избы- точньм зазор выбирается небольшой деформацией заготовок, возможность которой предусмотрена конструкцией оправки 7 и зажимных губок 22. Оправка 7 выполнена со скругленными углами. Радиус скругления примерно равен 1/3 длины наименьшей из сторон оправки, форма внутренних поверхностей зажимных губок 22 соответствует форме заготовок. Избыточный зазор, обусловленный непараллельностью сва- риваемьпх кромок заготовок, выбирается за счет поворота зажимных губок 22 вокруг оси винта с шейкой 21. Таким образом обеспечивается прецизионная сборка изделия под сварку. Механизм 3 подачи под сварку перемещает детали под сварочную головку 5, происходит сварка продольного шва, затем губки 22 разводятся, произво- 1дится кантовка оправки 7 ,с изделием, после чего губки 22 вновь сжимаются и сваривается второй шов, губки 22 разводятся, оправку 7 выводят из рабочей зоны, при этом деталь, упираясь углами в опору 15 ложемента 10, остается в ложементе, откуда механизм 6 удаляет ее. Далее цикл повторяется.

Положительньш эффект, достигаемый при использовании предлагаемого устройства по сравнению с известным,заключается в расширении функциональных возможностей, а именно в обеспечении прецизионной сборки и микро- плазменной сварки тонкостенных трубок прямоугольного сечения из двух С-образных мерных заготовок, изготовленных методом штамповки, без дополнительных доводочных операций.

Формула изобретения

мущественно при микроплазменнои сва ке, содержащее смонтированные на основании питатель заготовок с механи мом их подачи, полую оправку для ус тановки на нее С -образных профилей с системой газовой защиты обратной стороны шва от окислений, опоры для оправки, приводные прижимы с губками кантователь, механизм съема и свароч ную головку, отлича ющееся тем, что, с целью повьш1ения качества путем стабилизации зазора в стьпсе за готовок при деформировании их граней губками на оправке, устройство оснащено смонтированным г на основании м ханизмом осевого перемещения оправк и стержневым фиксатором для центрирования механизма осевого перемещения оправки, одна из опор выполнена с отверстием для фиксатора, оправка выполнена со скруглениями между смеж ными гранями и снабжена упором для торца заготовок, губки прижимов установлены на основании шарнирно с возможностью поворота в плоскости, перпендикулярной основанию, система газовой защиты обратной стороны шва оснащена подпружиненным центром с

Устройство для сборки и сварки трубок прямоугольного сечения из двух о каналом для подвода газа во внутрен заготовок С -образного профиля, прей- нюю полость оправки.

мущественно при микроплазменнои сварке, содержащее смонтированные на основании питатель заготовок с механизмом их подачи, полую оправку для установки на нее С -образных профилей с системой газовой защиты обратной стороны шва от окислений, опоры для оправки, приводные прижимы с губками кантователь, механизм съема и сварочную головку, отлича ющееся тем, что, с целью повьш1ения качества путем стабилизации зазора в стьпсе заготовок при деформировании их граней губками на оправке, устройство осна щено смонтированным г на основании механизмом осевого перемещения оправки и стержневым фиксатором для центрирования механизма осевого перемещения оправки, одна из опор выполнена с отверстием для фиксатора, оправка выполнена со скруглениями между смежными гранями и снабжена упором для торца заготовок, губки прижимов установлены на основании шарнирно с возможностью поворота в плоскости, перпендикулярной основанию, система газовой защиты обратной стороны шва оснащена подпружиненным центром с

каналом для подвода газа во внутрен нюю полость оправки.

г. /

15

Б-6

12

Фаг. 5

| Стенд для сборки и сварки изделий коробчатого сечения | 1976 |

|

SU624754A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-10—Подача