Изобретение относится к области сборочно-клепальных работ, в частности, к клепальному оборудованию. Известны клепальные автоматы и установки отечественного и зарубежного производства, выполняющие высокоресурсное заклепочное соединение с использованием стержней методом прессовой клепки.

Наиболее близкой по технической сущности к заявленной является клепальная установка, содержащая смонтированные на станине верхнюю и нижнюю силовые головки и систему управления, при этом верхняя силовая головка выполнена в виде оснащенного верхним прижимным элементом корпуса, в котором размещены механизм сверления и зенкования в пакете склепываемых деталей отверстия под стержневую заклепку, механизм установки ее в упомянутое отверстие с силовым цилиндром, связанным с системой управления, и пуансоном для восприятия усилия расклепывания и образования потайной замыкающей головки и шпиндель для зачистки выступающей над поверхностью пакета части потайной замыкающей головки, а нижняя силовая головка выполнена в виде корпуса с прижимным элементом и связанным с системой управления силовым цилиндром с клепальным пуансоном для расклепывания стержневой заклепки и образования нижней замыкающей головки (Щетинин Г.М. и др. "Механизация образования соединений при сборке авиационных конструкций". Москва, Машиностроение, 1987 г. С.186-188).

Необходимым условием получения высокоресурсного соединения является создание натяга по всей толщине склепываемого пакета и в зоне зенкованного гнезда в результате раздачи стержня под действием осевой силы при расклепывании. Прямая зависимость между величиной натяга и величиной прилагаемого усилия накладывает особые требования к обеспечению стабильности усилия расклепывания в процессе образования соединения.

Поскольку на известных установках настройка системы управления автоматикой на величину развиваемого усилия, а также команды на окончание процесса расклепывания осуществляются с помощью гидравлических командоаппаратов, рассчитанных на отслеживание величины давления в гидросистеме силовой магистрали и срабатывающих на завершение процесса клепки по достижению установленного давления в полости силового цилиндра, такой принцип управления, не учитывающий влияния различных видов трения в элементах конструкций и уплотнительных узлах силовых головок, изменение вязкости масла от температурных колебаний, непостоянство массы склепываемых изделий и ряд других факторов, не гарантирует стабильность величины прилагаемого усилия.

К тому же отсутствие информации о фактической величине усилия в зоне контакта поверхности рабочего инструмента и стержня не дает уверенности в том, что в каждом отдельном случае достигнуто именно такое усилие, которое необходимо для получения качественного соединения с требуемым натягом.

Техническая задача изобретения - обеспечение гарантированного стабильного по величине усилия расклепывания и отслеживание этой величины в заданных пределах, необходимых для получения равномерного по всей толщине пакета натяга, исходя из условий надежности и ресурса соединения.

Поставленная задача решается тем, что известная клепальная установка, содержащая смонтированные на станине верхнюю и нижнюю силовые головки и систему управления, при этом верхняя силовая головка выполнена в виде оснащенного верхним прижимным элементом корпуса, в котором размещены механизм сверления и зенкования в пакете склепываемых деталей отверстия под стержневую заклепку, механизм установки ее в упомянутое отверстие с силовым цилиндром, связанным с системой управления, и пуансоном для восприятия усилия расклепывания и образования потайной замыкающей головки и шпиндель для зачистки выступающей над поверхностью пакета части потайной замыкающей головки, а нижняя силовая головка выполнена в виде корпуса с прижимным элементом и связанным с системой управления силовым цилиндром с клепальным пуансоном для расклепывания стержневой заклепки и образования нижней замыкающей головки, согласно изобретению снабжена силоизмерительным устройством, выполненным в виде установленного в контакте с клепальным пуансоном датчика и электрически связанных с ним средства управления усилием расклепывания и информационного блока для текущего контроля характера изменения усилия клепки и регистрации его конечной фактической величины, при этом упомянутое средство управления усилием расклепывания связано с системой управления.

Датчик силоизмерительного устройства может быть выполнен в виде тензорезисторного датчика с упругими элементами, установленного в контакте с торцем клепального пуансона, обращенным к силовому цилиндру нижней силовой головки.

Сущность изобретения поясняется чертежами, где:

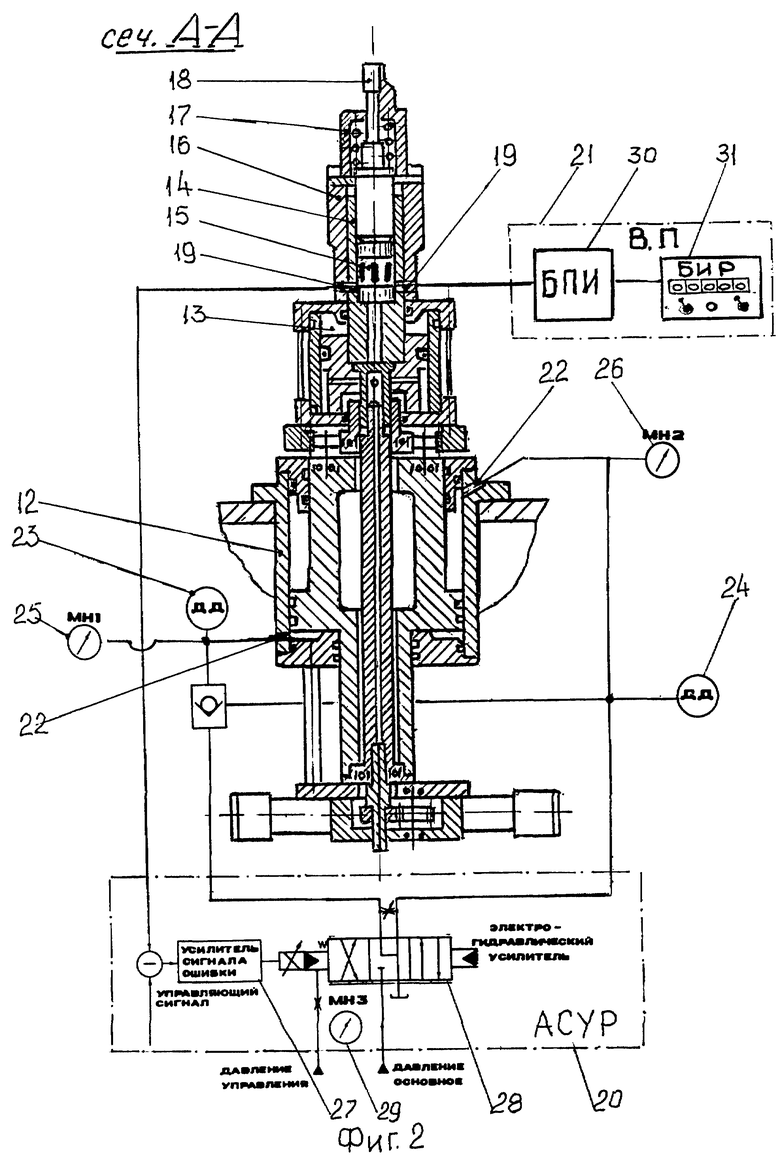

на фиг. 1 - общий вид установки с верхней и нижней силовыми головками;

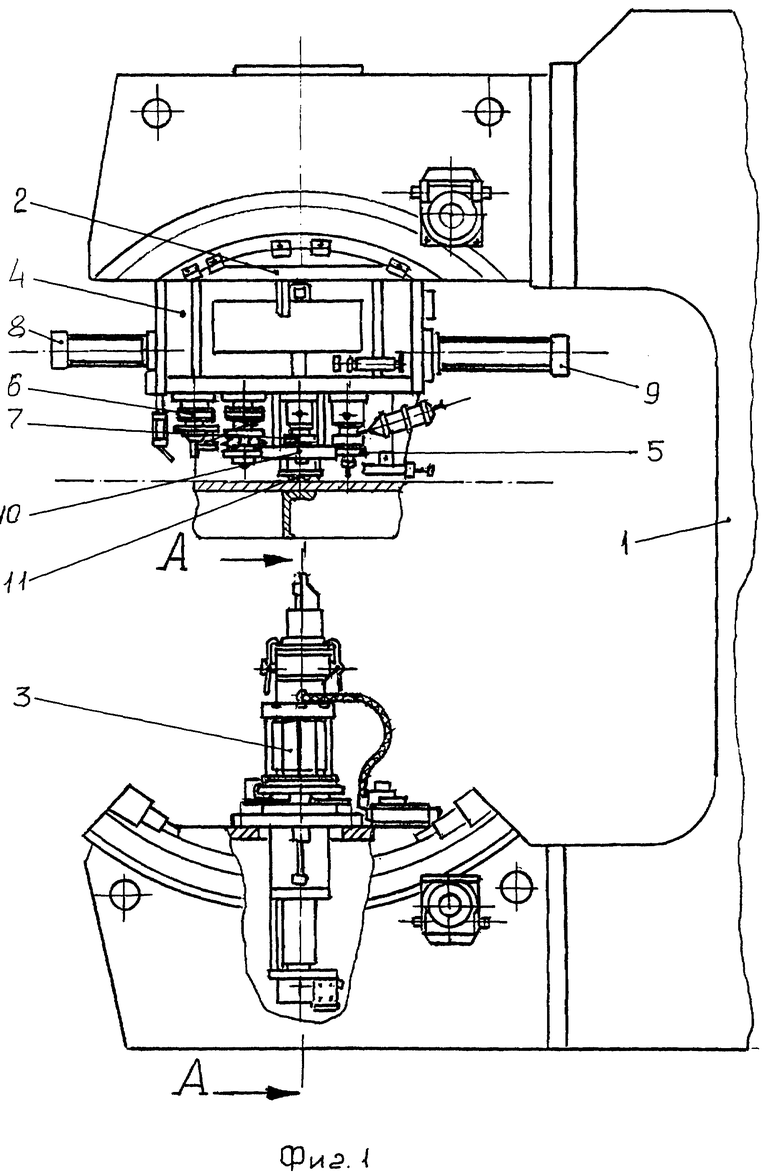

на фиг. 2 - нижняя силовая головка (сечение А-А на фиг.1) и функциональная схема управления, измерения и регистрации усилия расклепывания.

Установка содержит соосно смонтированные на станине 1 верхнюю 2 и нижнюю 3 силовые головки, управляемые системой управления. Верхняя 2 силовая головка представляет собой передвижной корпус 4, в котором размещены механизм сверления и зенкования 5 в пакете склепываемых деталей отверстия под стержневую заклепку, механизм установки 6 в это отверстие стержневой заклепки и шпиндель 7 для зачистки выступающей над поверхностью пакета части потайной замыкающей головки.

Корпус 4 имеет возможность перемещения по прямолинейным направляющим системой гидроцилиндров 8 и 9 с позиционным управлением.

На корпусе 4 смонтирован кронштейн 10 с опорной втулкой 11 верхнего прижимного элемента.

Нижняя 3 силовая головка содержит два силовых гидравлических цилиндра: силовой цилиндр 12 и расположенный на его штоке силовой цилиндр сжатия пакета 13.

Шток 14 силового цилиндра 13 имеет ступенчатую цилиндрическую полость, в которой размещен тензорезисторный датчик 15 силоизмерительного устройства, выполненный с упругими элементами.

На наружной поверхности штока 14 закреплен нижний прижимной элемент, состоящий из корпуса 16, в котором перемещается подпружиненная опорная втулка 17.

Клепальный пуансон 18 расположен в цилиндрической полости штока 14 и контактирует своей нижней торцевой поверхностью с нагрузочной площадкой датчика 15.

В штоке 14 и корпусе 16 имеются каналы 19 для вывода проводов, предназначенных для передачи электрического сигнала от датчика 15 к средству управления усилием расклепывания (АСУР) 20 и информационному блоку для текущего контроля характера изменения усилия клепки и регистрации его конечной фактической величины "Вторичный прибор" (В.П.) 21.

В силовом цилиндре 12 предусмотрены выходные каналы 22, связанные с гидросистемой, включающей датчик давления (ДД) 23, регулирующий величину давления в полости силовой полости цилиндра 12, датчик давления (ДД) 24, установленный в отводной полости цилиндра 12, и манометры (МН1) 25 и (МН2) 26, отслеживающие давление в полостях, контролируемых упомянутыми датчиками.

Средство управления усилием расклепывания (АСУР) объединяет управляющие и исполнительные командоаппараты гидросистемы, функционально связанные последовательностью выполняемых команд и упрощенно представленные, например, в виде преобразователя сигнала, усилителя сигнала ошибки 27, электрогидравлического усилителя, управляемого гидравлического золотника-распределителя 28 и другой аппаратуры, как например, манометра 29 (MHЗ), дросселей и регуляторов давления.

В. П. состоит из блока питания информации (БПИ) - 30, содержащего нормирующий усилитель, преобразователь частоты, определитель тарной нагрузки Блока измерения и регистрации (ВИР) - 31 с цифровым табло.

БИР представляет собой пульт управления с тумблерами установки "0", сброса информации и переключения системы на различные режимы работы:

- циклическое измерение индикации усилия:

- индикация максимального значения усилия.

Установка работает следующим образом.

Цикл начинается движением вверх корпуса 16 нижнего прижимного элемента, в результате чего происходит сжатие пакета склепываемых деталей между опорной втулкой 11 верхнего прижимного элемента и подпружиненной опорной втулкой 17 нижнего прижимного элемента.

С помощью механизма сверления и зенкования 5 в пакет образуют отверстие под стержневую заклепку с зенкованным гнездом.

После перемещения корпуса 4 цилиндрами 8 и 9 механизмом установки 6 производят установку стержня заклепки в отверстие пакета до контакта его с торцем клепального пуансона 18.

Установленным ДД 23 давлением в рабочей полости цилиндра 12, необходимым для образования замыкающих головок, производят перемещение поршня со штоком 14 и пуансоном 18, контактирующим с датчиком 15, производят осадку стержня заклепки с образованием верхней потайной замыкающей головки в зенкованном гнезде и выступающей замыкающей головки с нижней стороны пакета.

Процесс формообразования головок заканчивается по достижении заданного усилия по сигналу от датчика 15, воспринимающего усилие, возникающее на клепальном пуансоне 18.

Под действием усилия в упругих элементах тензорезисторного датчика 15 происходит деформация тензорезисторов, которая преобразуется в электрический сигнал. Величина сигнала определяется степенью деформации с уровнем формируемого сигнала в милливольтах. Сигнал направляется в соответствующий компаратор, где сравнивается с величиной заданного сигнала, после чего поступает в АСУР и с учетом всех коррекций выходит на золотниковый распределитель 28, управляющий подачей рабочей жидкости в полости силового цилиндра 12.

Одновременно электрический сигнал от датчика по другому каналу поступает на ВП 21, в котором усиливается, преобразуется в цифровой код и индицируется на цифровом табло в виде текущего или максимального значения усилия в зависимости от установленного режима работы.

После окончания операции формообразования головок корпус 4 перемещается для установки в рабочую позицию шпинделя 7 для зачистки, с помощью которого удаляется выступающая над поверхностью пакета часть потайной замыкающей головки. На этом цикл образования соединения заканчивается.

Применение предлагаемой установки возможно в тех отраслях машиностроения, где требуется получение соединения с гарантированной величиной натяга по всей толщине пакета при сборке конструкции из алюминиевых сплавов, в т.ч. герметичных соединений.

Использование предлагаемой установки позволяет снизить затраты при создании сборных конструкций, в т.ч. летательных аппаратов, за счет уменьшения или полного исключения затрат на проведение измерения натяга методом разрушающего контроля соединения или имитирующих его образцов-свидетелей. Контроль за качеством и стабильностью работы установки может осуществляться не только визуальным контролем оператора, но и непрерывной записью результатов на ленте самописца или вводиться в память компьютера.

Диапазон измерений усилия прессования, кН - 50...250 (5...25 Тс)

Приведенная погрешность измерения усилия в нормальных условиях эксплуатации - +0,5%

Время измерения усилия - 1 сек

Индикация показаний усилия - 5 десятичных разрядов

Предлагаемая установка позволяет получить соединение с гарантированным равномерным по толщине пакета натягом 1,2 - 1,5% для стержней диаметром от 6 до 9 мм из алюминиевых сплавов с усилием до 160 кН (16 Тс).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2136430C1 |

| СПОСОБ ВЫПОЛНЕНИЯ ВЫСОКОРЕСУРСНЫХ СОЕДИНЕНИЙ СТЕРЖНЕВЫМИ ЗАКЛЕПКАМИ | 1998 |

|

RU2138359C1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| Клепальное устройство | 1990 |

|

SU1754313A1 |

| Сверлильно-клепальный автомат | 1990 |

|

SU1779459A1 |

| Ручной клепальный пресс | 1990 |

|

SU1738463A1 |

| Клепальный пресс | 1977 |

|

SU749531A2 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU220010A1 |

Изобретение может быть использовано в сборочно-клепальных работах. На станине смонтированы верхняя и нижняя силовые головки и система управления. Верхняя силовая головка представляет собой корпус с верхним прижимным элементом. В корпусе размещены механизм сверления и зенкования отверстия, механизм установки в отверстие заклепки и шпиндель для зачистки выступающей над поверхностью пакета части потайной замыкающей головки. Нижняя силовая головка представляет собой корпус с прижимным элементом и силовым цилиндром с клепальным пуансоном. Силовые цилиндры обеих силовых головок связаны с системой управления. В установке имеется силоизмерительное устройство в виде датчика и электрически связанных с ним средств управления усилием расклепывания и информационного блока для текущего контроля характера изменения усилия клепки и регистрации его конечной фактической величины. Средство управления связано с системой управления. Датчик контактирует с клепальным пуансоном. Датчик может быть выполнен в виде тензорезисторного датчика с упругими элементами. В этом случае он контактирует с торцом клепального пуансона, обращенным к силовому цилиндру нижней силовой головки. В результате обеспечивается получение натяга, равномерного по всей толщине склепываемого пакета. 1 з.п.ф-лы, 2 ил.

| ЩЕТИНИН Г.М | |||

| и др | |||

| Механизация образования соединений при сборке авиационных конструкций | |||

| - М.: Машиностроение, 1987, с | |||

| Пружинная погонялка к ткацким станкам | 1923 |

|

SU186A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ | 0 |

|

SU220010A1 |

| Клепальный автомат | 1986 |

|

SU1449230A1 |

| УЛЬТРАЗВУКОВОЙ РАСХОДОМЕР КОМПОНЕНТОВ МНОГОФАЗНОЙ СРЕДЫ | 1998 |

|

RU2126143C1 |

| US 5037020, 06.08.1991 | |||

| DE 4244403 A1, 07.07.1994. | |||

Авторы

Даты

2000-06-10—Публикация

1999-08-25—Подача