15

СП

00

to

со

Фиг J

стия детали. При упоре шпонки 15 в нижнюю поверхность канавки 19 происходит заклинивание пальца 14 в пазу.

а далее линейки 8 и 9 движутся вместе, при этом ловитель 11 выходит из зоны клепки. 2 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Ручной клепальный пресс | 1985 |

|

SU1400756A1 |

| Клепальный пресс | 1978 |

|

SU759193A1 |

| Устройство для клепки | 1984 |

|

SU1155346A1 |

| Устройство для клепки | 1982 |

|

SU1140881A1 |

| Полуавтоматический клепальный станок | 1977 |

|

SU685406A1 |

| Установка для групповой клепки | 1988 |

|

SU1532178A1 |

| Автоматическая клепальная установка | 1979 |

|

SU895587A1 |

| ПОЛУАВТОМАТИЧЕСКИЙ КЛЕПАЛЬНЫЙ СТАНОК | 1969 |

|

SU253555A1 |

| Устройство к прессу для групповой клепки изделий с криволинейной поверхностью | 1991 |

|

SU1792786A1 |

Изобретение относится к клепке, в частности к сверлильно-клепальным полуавтоматам. Цель изобретения - расширение технологических возможностей за счет обеспечения центрирования отверстий одной из клепаемых деталей, закрытой другой деталью, с осью клепки. На боковых поверхностях планок 3 прижима выполнены направляющие 6 и 7, в которых размещены линейки 8 и 9 позиционера. В позиционер входят также привод 10, ловитель с центрирующим элементом, щеки, пальцы 14 и шпонки 15. Линейка 9 выполнена с пазом и связана с приводом 10. Линейка 8 выполнена с вертикальной направляющей, в которой установлен подпружиненный ловитель. Шпонки 15 закреплены на щеках и размещены в канавках 19 с возможностью взаимодействия с пазами 20. Центрирование по отверстию осуществляется центрирующим элементом. При включении привода 10 начинает перемещаться линейка 9. Шпонки 15 выводятся из зацепления с пазами 20. Щеки с ловителями за счет взаимодействия пальца 14 с пазом опускаются вместе с ловителем. Центрирующий элемент выводится из отверстия детали. При упоре шпонки 15 в нижнюю поверхность канавки 19 происходит заклинивание пальца 14 в пазу, а далее линейки 8 и 9 движутся вместе, при этом ловитель 11 выходит из зоны клепки. 2 з.п. ф-лы, 6 ил.

Изобретение относится к клепке

и может обеспечить позиционирование пакета из нескольких деталей относительно оси клепки.

Цель изобретения - расширение технологических возможностей за счет обеспечения центрирования отверстия одной из клепаемых деталей, закрытого второй деталью, с осью клепки.

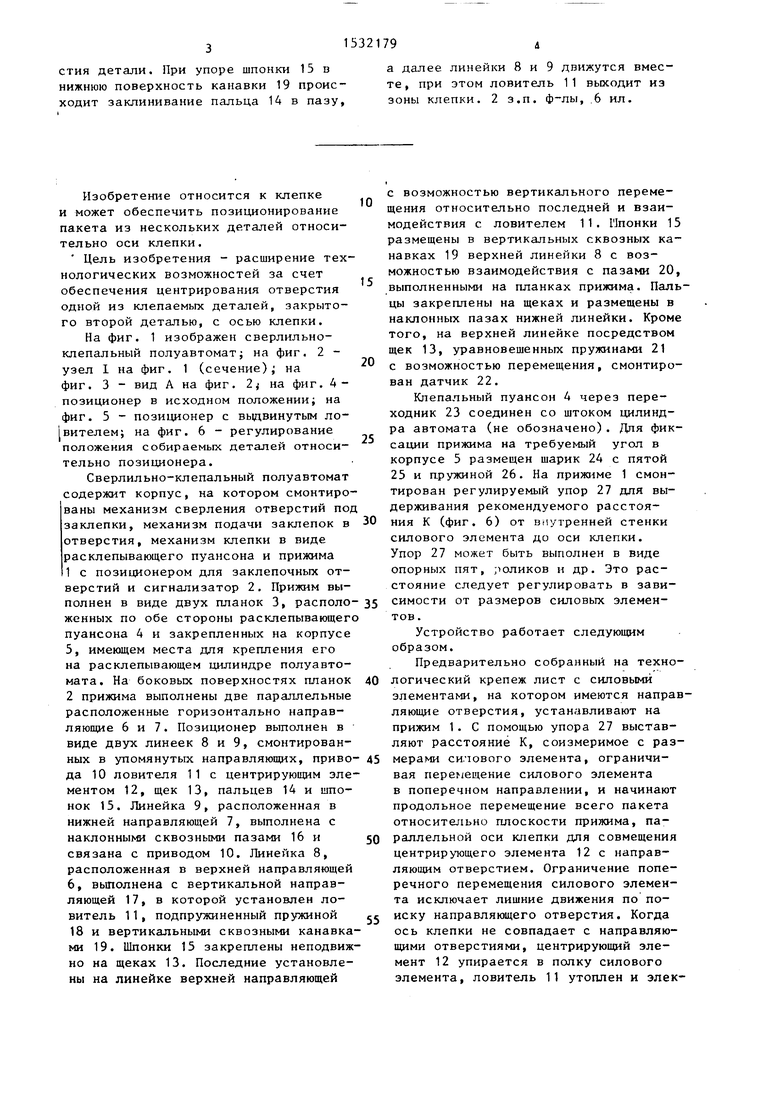

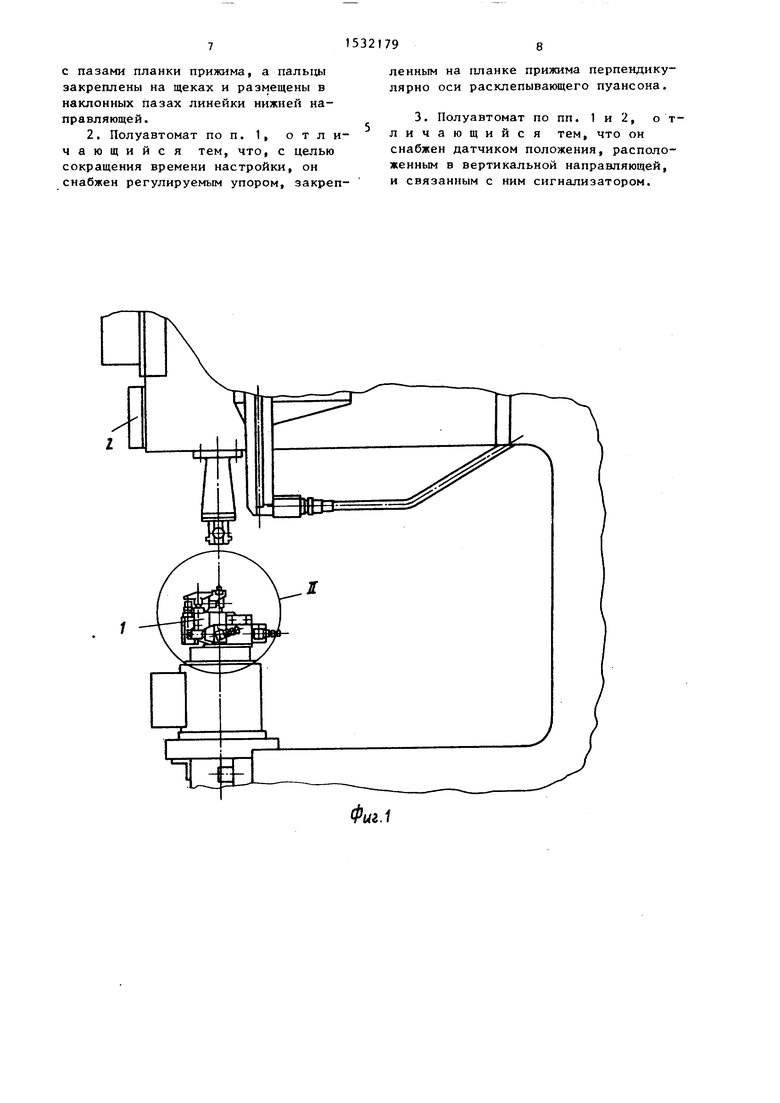

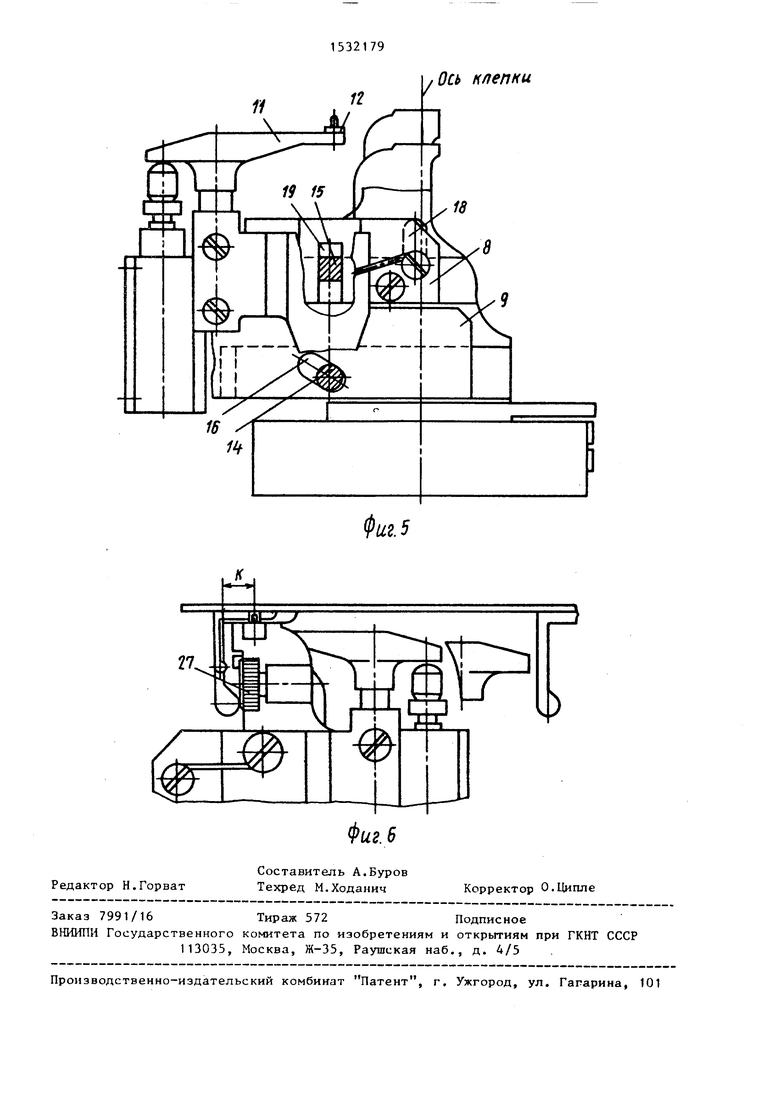

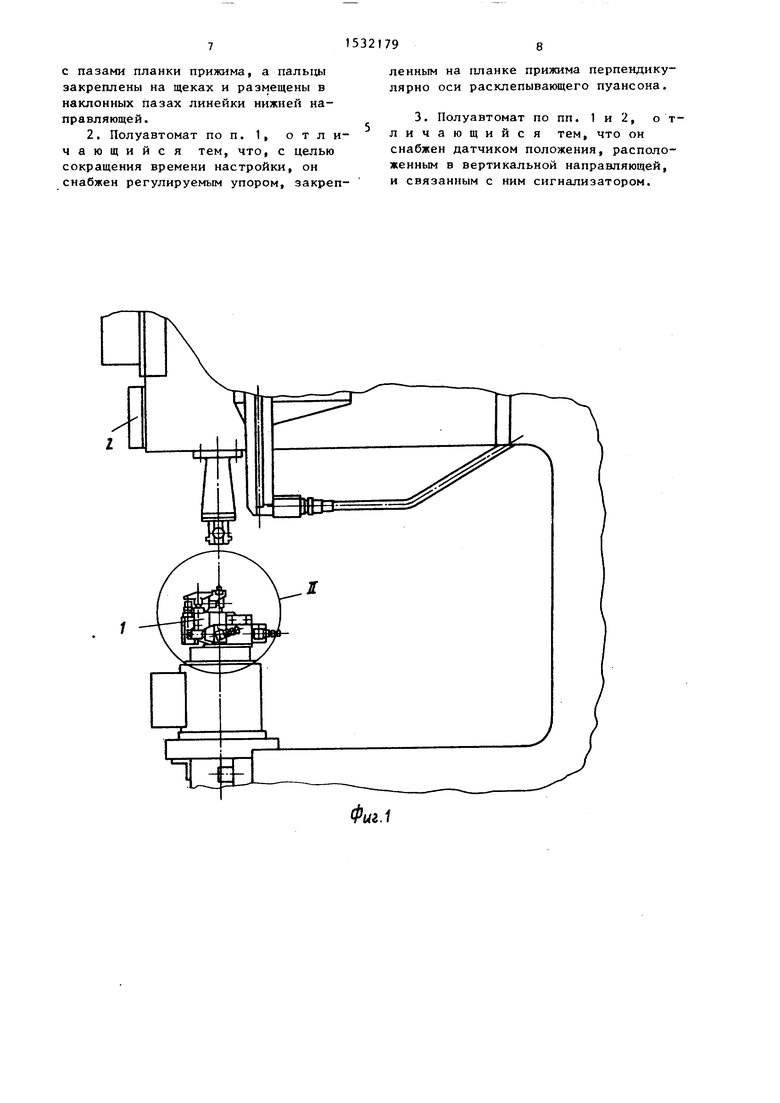

На фиг. 1 изображен сверлильно- клепальный полуавтомат; на фиг. 2 - узел 1 на фиг. 1 (сечение); на фиг. 3 - вид А на фиг. 2 на фиг. 4- позиционер в исходном положении; на фиг. 5 - позиционер с выдвинутым ло- вителем; на фиг. 6 - регулирование положения собираемых деталей относительно позиционера.

Сверлильно-клепальный полуавтомат содержит корпус, на котором смонтированы механизм сверления отверстий под заклепки, механизм подачи заклепок в отверстия, механизм клепки в виде расклепывающего пуансона и прижима

1с позиционером для заклепочных отверстий и сигнализатор 2. Прижим выполнен в виде двух планок 3, располо женных по обе стороны расклепывающег пуансона 4 и закрепленных на корпусе

5,имеющем места для крепления его на расклепывающем цилиндре полуавтомата. На боковых поверхностях планок

2прижима выполнены две параллельные расположенные горизонтально направляющие 6 и 7. Позиционер выполнен в виде двух линеек 8 и 9, смонтированных в упомянутых направляющих, приво да 10 ловителя 11 с центрирующим элементом 12, щек 13, пальцев 14 и шпонок 15. Линейка 9, расположенная в нижней направляющей 7, выполнена с наклонными сквозными пазами 16 и связана с приводом 10. Линейка 8, расположенная в верхней направляющей

6,вьтолнена с вертикальной направляющей 17, в которой установлен ловитель 11, подпружиненный пружиной

18 и вертикальными сквозными канавками 19. Шпонки 15 закреплены неподвижно на щеках 13. Последние установлены на линейке верхней направляющей

0

5

0

5

0

35

40

45 50

ее

с возможностью вертикального перемещения относительно последней и взаимодействия с ловителем 1 1 . Шпонки 15 размещены в вертикальных сквозных канавках 19 верхней линейки 8 с возможностью взаимодействия с пазами 20, выполненными на планках прижима. Пальцы закреплены на щеках и размещены в наклонных пазах нижней линейки. Кроме того, на верхней линейке посредством щек 13, уравновешенных пружинами 21 с возможностью перемещения, смонтирован датчик 22.

Клепальный пуансон 4 через переходник 23 соединен со штоком цилиндра автомата (не обозначено). Для фиксации прижима на требуемый угол в корпусе 5 размещен шарик 24 с пятой 25 и п-ружиной 26. На прижиме 1 смонтирован регулируемый упор 27 для выдерживания рекомендуемого расстояния К (фиг. 6) от внутренней стенки силового элемента до оси клепки. Упор 27 может быть выполнен в виде опорных пят, роликов и др. Это расстояние следует регулировать в зависимости от размеров силовьпс элементов .

Устройство работает следующим образом.

Предварительно собранный на технологический крепеж лист с силовыми элементами, на котором имеются направляющие отверстия, устанавливают на прижим 1. С помощью упора 27 выставляют расстояние К, соизмеримое с размерами силового элемента, ограничивая пере 1ещение силового элемента в поперечном направлении, и начинают продольное перемещение всего пакета относительно плоскости прижима, параллельной оси клепки для совмещения центрирующего элемента 12 с направляющим отверстием. Ограничение поперечного перемещения силового элемента исключает лишние движения по поиску направляющего отверстия. Когда ось клепки не совпадает с направляющими отверстиями, центрирующий элемент 12 упирается в полку силового элемента, ловитель 11 утоплен и элек

51

TpH4eckHfi сигнал с датчика 22 поступает на сигнализатор 2 о неготовности автомата к работе. При совмещении оси клепки с направляющими отверстиями центрирующий элемент 12 проваливает- ся в отверстие, ловитель 11, освобождаясь, отключает датчик 22 и на сигнализатор 2 поступает сигнал о готовности автомата к работе. Нажатием подачи автомата Начало цикла приводят в движение прижим 1, который, перемещаясь вверх, сжимает пакет с заданным усилием. После сжатия пакета подается команда на включение вращения шпинделя, выдвижение пиноли (не обозначены) , подачи сжатого воздуха иа сдув стружки, подачи сжатого воздуха в пневмопривод 10. Нижняя линейка 9, связанная с пневмоприводом 10, перемещается по направляюгцим 7, выводит щпонки 15 из зацепления с пазами 20 в прижиме 1 за счет взаимодействия наклонного паза 16 в нижней линейке 9 с пальцем 14. При этом щеки 13, на которых закреплены шпонки 15 с подвижно смонтированнь м ловителем 1 1 , опускаются и центрирующий элемент 12 выводится из направляющего отверстия При продолжении движения линейки 9 происходит заклинивание пальца 14 в HaiuioHHOM пазе 16 за счет упора шпонок 15 в нижнюю поверхность канавки 19 верхней линейки 8. В этот момент верхняя линейка 8 начинает совместное движение с линейкой 9 до вы- вода ловителя 11 с центрирующим элементом 12 из зоны клепки.

Производится сверление отверстия в пакете. Величина перемещения пиноли ограничивается жестким упором на автомате (не обозначено), который переключает золотник автомата на быстрый возврат пиноли в начальное положение. После завершения процесса сверления, происходит смена рабочих позиций, при этом в зоне клепки вместо устройства для сверления встает механизм вставки заклепки. В просверленное отверстие вставляется заклепка и расклепывается пуансоном 4. После завершения процесса клепки снимается усилие сжатия пакета с отводом прижима 1. При этом сжатый воздух подается в пневмопривод 10, и линейки 8 и 9 совместно, а вместе с ними лови- тель 11 возвращается в начальное положение. Когда центрирующий элемент 12 окажется на одной оси с осью клепки, шпонки 15 под действием пружины

0

5

2

5

0 5 0

1796

21 западают в пазы 20 и движение линейки 8 прекращается. Дальнейшее движение нижней линейки 9 при взаимодействии наклонного паза 16 с пальцем 14, связанными со щеками 13, выводит ловитель 11 в исходное положение, определяющее готовность ловителя к выполнению центрирования следующего отверстия .

Предлагаемое устройство для позиционирования значительно облегчает позиционирование пакета с направляющими отверстиями в силоном элементе в случаях, когда направляющее отверстие закрыто со стороны детали, и тем самым расширяет технологические возможности полуавтомата и обеспечивает качественную клепку.

Формула изобретения

с пазами планки приткима, а палыу, закреплены на щеках и размещены в наклонных пазах линейки нижней направляющей.

//

1532179

23

fe.Z Ось нлвпни.

12

фиу.

11 л

d

Ж м

Til . .К

12

/

Ось клепки

Фиг.5

| Авторское свидетельство СССР 923702, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-30—Публикация

1988-03-30—Подача