Фие Z

Изобретение относится к станкостроению, а именно к станкам для развертывания отверстий, например в верхней головке шатуна двигателя внутреннего сгорания.

Известен полуартомат для развертывания отверстий в шатунах, содержащий станину, на которой установлен силовой стол, на рабочей плоскости которого смонтировано приспособление для установки, крепле- ния и перемещения посредством гидроцилиндра обрабатываемых шатунов. По краям станины закреплены мостики, несущие шпиндельные головки с расточными борштангами, приводимые в движение от электродвигателя.

Однако известный станок не обеспечивает необходимую точность обработки, т.к. число оборотов инструмента не регулируется в зависимости от амплитуды колебаний инструмента и детали. Кроме того, при жестком закреплении детали может возникнуть погрешность базирования, т.е, смещение детали от оптимального положения, Б результате чего также снижается точность обработки отверстия. Необходимость жесткого крепления детали в результате использования борштанги способствует значительной деформации обрабатываемой детали. Кроме того, приспособление для базирования и закрепления детали отличается сложностью, что снижает надежность его работы.

Целью изобретения является повышение точности обработки.

Благодаря тому, что приспособление для базирования деталей выполнено ь виде платформы, на которой жестко закреплены стойка и вилка, стойка содержит палец, закрепленный параллельно платформе, а в вилке выполнены окна и установлена опора с возможностью ее регулировки относительно инструмента, значительно повышается точность обработки отверстий деталей, например шатунов. Это обусловлено тем, что базирование шатуна происходит по полужесткой схеме, допускающей микроперемещения его верхней головки с обрабатываемым отверстием относительно инструмента, что обеспечивает возможность взаимного центрирования инструмента и отверстия во время процесса обработки. Кроме того, приспособление для базирования деталей отличается простотой конструкции и надежностью.

Благодаря тому, что вилка и шпиндельная головка снабжены датчиками колебаний, которые через усилитель связаны с электродвигателем с возможностью изменения числа оборотов шпиндельной голо- пки с инструментом в зависимости от

величины амплитуды колебаний инструмента и детали, значительно повышается точность обработки отверстий в шатунах. Это обусловлено тем, что в процессе обработки

отверстия инструмент будет вращаться с переменной скоростью, что даст возможность свести суммарную амплитуду колебаний к минимуму, что повысит точность и качество обработки.

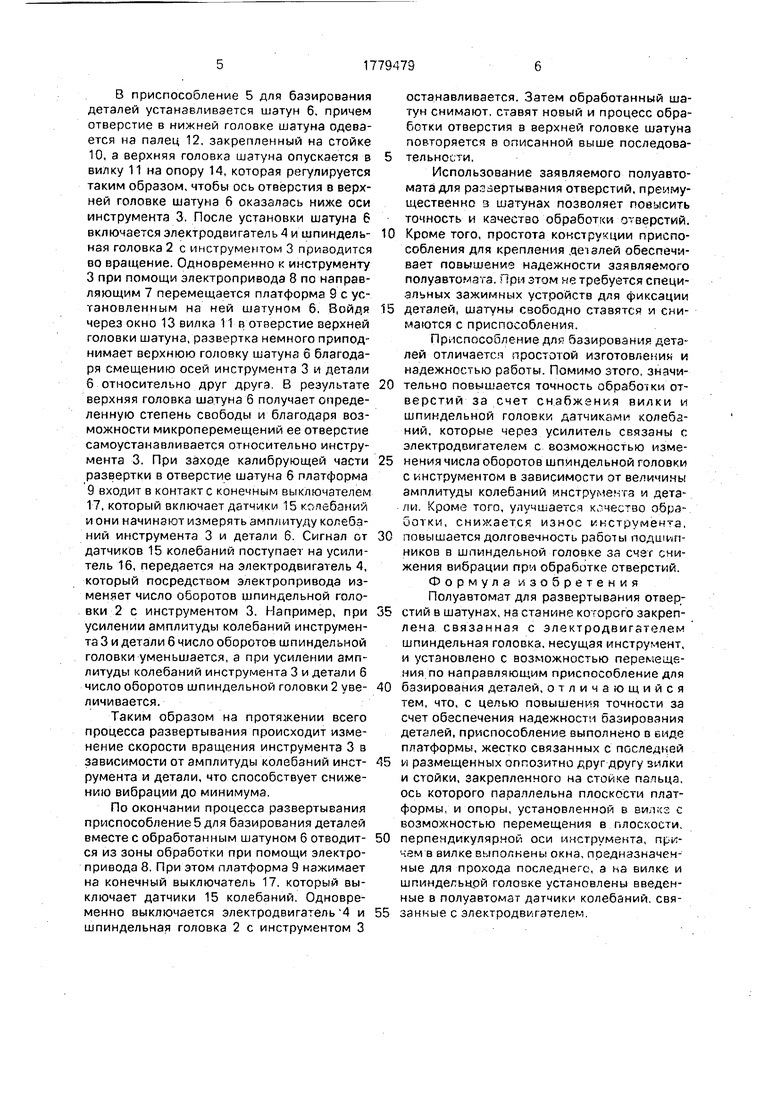

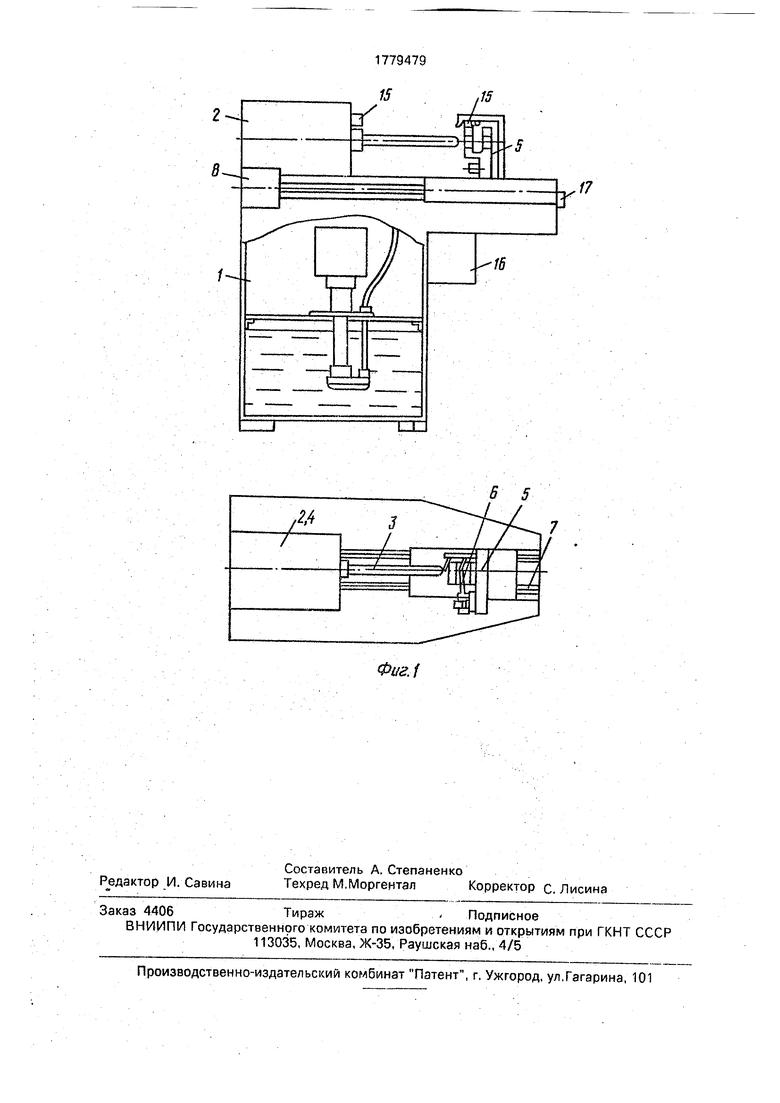

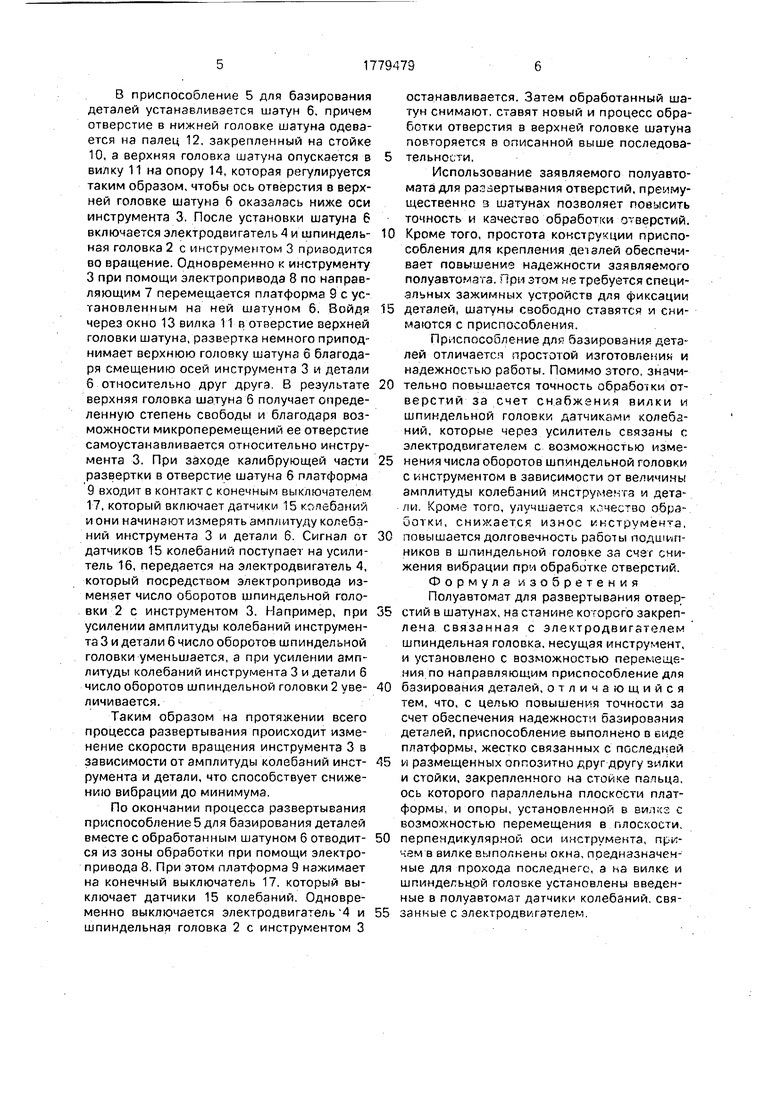

0На фиг.1 показан полуавтомат для развертывания отверстий; на фиг.2 - схема базирования шатуна.

Полуавтомат для развертывания отверстий преимущественно в шатунах, содержит

5 станину 1, на которой жестко закреплена шпиндельная головка 2 с инструментом - разверткой 3. Привод шпиндельной головки 2 осуществляется от электродвигателя 4. На станине 1 установлено приспособление 5

0 для базирования деталей - шатунов 6 с возможностью перемещения по направляющим 7 относительно шпиндельной головки 2 с инструментом. Приспособление 5 приводится в движение посредством электропри5 вода 8. Причем приспособление 5 для базирования деталей 6 выполнено в виде платформы 9, на которой жестко закреплены стойка 10 и вилка 11, установленные перпендикулярно к платформе 9. Стойка 10

0 содержит палец 12, закрепленный параллельно платформе 9. В вилке 11 выполнены окна 13 для прохода инструмента 3 при обработке шатуна 6. Своими внутренними стенками вилка 11 имеет возможность огра5 ничения перемещения шатуна 6 в горизонтальной плоскости. В вилке 11 установлена опорз 14 с возможностью ее регулировки относительно инструмента 3 для обеспечения установки шатуна 6 таким образом, что0 бы ось отверстия верховой головки шатуна 6 располагалась ниже оси инструмента 8. Вилка 11 и шпиндельная головка 2 снабжены датчиками 15 колебаний для фиксации амплитуды колебаний детали 6 и инструмен5 таЗ в процессе обработки отверстия. Датчики колебаний 15 через усилитель 16 связаны с электродвигателем 1, который посредством электропривода имеет возможность изменения числа оборотов шпиндельной

0 головки 2 с инструментом 3 в зависимости от величины амплитуды колебаний инструмента 3 и детали б, фиксируемых датчиками 15 колебаний. Платформа 9 имеет возмож- ност ,, онтактировать с конечным выключа5 тел ем 7, установленным иа станине 1 с возможностью включения и выключения датчиков колебаний 15.

Полуавтомат для развертывания отверстий преимущественно в шатунах работает следующим образом.

В приспособление 5 для базирования деталей устанавливается шатун 6, причем отверстие в нижней головке шатуна одевается на палец 12, закрепленный на стойке 10, а верхняя головка шатуна опускается в вилку 11 на опору 14, которая регулируется таким образом, чтобы ось отверстия в верхней головке шатуна 6 оказалась ниже оси инструмента 3. После установки шатуна 6 включается электродвигатель 4 и шпиндель- ная головка 2 с инструментом 3 приводится во вращение. Одновременно к инструменту 3 при помощи электропривода 8 по направляющим 7 перемещается платформа 9 с установленным на ней шатуном 6, Войдя через окно 13 вилка 11 в отверстие верхней головки шатуна, развертка немного приподнимает верхнюю головку шатуна 6 благодаря смещению осей инструмента 3 и детали 6 относительно друг друга В результате верхняя головка шатуна б получает определенную степень свободы и благодаря возможности микроперемещений ее отверстие самоустанзвливается относительно инструмента 3. При заходе калибрующей части развертки в отверстие шатуна 6 платформа 9 входит в контакт с конечным выключателем 17, который включает датчики 15 колебаний и они начинают измерять амплитуду колебаний инструмента 3 и детали 6. Сигнал от датчиков 15 колебаний поступает на усилитель 16, передается на электродвигатель 4, который посредством электропривода изменяет число оборотов шпиндельной головки 2 с инструментом 3. Например, при усилении амплитуды колебаний инструмента 3 и детали 6 число оборотов шпиндельной головки уменьшается, а при усилении амплитуды колебаний инструмента 3 и детали 6 число оборотов шпиндельной головки 2 уве- личивается.

Таким образом на протяжении всего процесса развертывания происходит изменение скорости вращения инструмента 3 в зависимости от амплитуды колебаний инст- румента и детали, что способствует снижению вибрации до минимума.

По окончании процесса развертывания приспособление 5 для базирования деталей вместе с обработанным шатуном 6 отводит- ся из зоны обработки при помощи электропривода 8. При этом платформа 9 нажимает на конечный выключатель 17. который выключает датчики 15 колебаний. Одновременно выключается электродвигатель 4 и шпиндельная головка 2 с инструментом 3

останавливается. Затем обработанный шатун снимают, ставят новый и процесс обработки отверстия а верхней головке шатуна повторяется в описанной выше последовательности.

Использование заявляемого полуавтомата для разаертывания отверстий, преимущественно з шатунах позволяет повысить точность и качество обработки отверстий. Кроме того, простота конструкции приспособления дня крепления обеспечивает повышение надежности заявляемого полуавтомата. При этом не требуется специальных зажимных устройств для фиксации деталей, шатуны свободно ставятся и снимаются с приспособления.

Приспособление длг базирования деталей отличается простотой изготовление и надежностью работы. Помимо зтого, значительно повышается точность обработки отверстий за счет снабжения вилки и шпиндельной головки датчиками колебаний, которые через усилитель связаны с электродвигателем с возможностью изменения числа оборотов шпиндельной головки с инструментом в зависимости от величины амплитуды колебаний инструмента и детали. Кроме того, улучшается качество обра- иотки, снижается износ инструмента, повышается долговечность работы подшипников в шпиндельной головке за счэг снижения вибрации прм обработке отверстий.

Формула изобретения

Полуавтомат для развертывания отверстий в шатунах, на станине которого закреплена связанная с электродвигателем шпиндельная головка, несущая инструмент, и установлено с возможностью перемещения по направляющим приспособление для базирования деталей, отличающийся тем, что, с целью повышения точности за счет обеспечения надежности базирования деталей, приспособление выполнено в виде платформы, жестко связанных с последней и размещенных олпозитно друг другу зилки и стойки, закрепленного на стоике папьца, ось которого параллельна плоскости платформы, и опоры, установленной в ви.исз с возможностью перемещения в плоскости, перпендикулярной оси инструмента, причем в вилке выполнены окна, предназначенные для прохода последнего, а на вилке и шпиндельной головке установлены введенные в полуавтомат датчики колебаний, связанные с электродвигателем.

15

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для обработки деталей по контуру | 1981 |

|

SU1057003A1 |

| Станок-полуавтомат для обработки базовых поверхностей | 1969 |

|

SU294433A1 |

| Роторный полуавтомат | 1990 |

|

SU1776220A3 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ПАРАЛЛЕЛЬНЫХ ПРОДОЛЬНЫХ ПАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2092285C1 |

| Расточной станок | 1979 |

|

SU850323A1 |

| ПЕРЕНАЛАЖИВАЕМЫЙ АГРЕГАТНЫЙ СТАНОК | 1991 |

|

RU2078674C1 |

| Горизонтально-расточный станок | 1978 |

|

SU837597A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| Токарный патронный полуавтомат с программным управлением | 1988 |

|

SU1662764A1 |

| Многооперационный станок | 1987 |

|

SU1454653A1 |

Использование: в станкостроении, в частности касается обработки отверстий в верхней головке шатуна двигателя внутреннего сгорания. Сущность изобретения: полуавтомат содержит станину, на которой жестко закреплена шпиндельная головка, несущая инструмент. На станине установлено с возможностью перемещения по направляющим 7, приспособление для базирования деталей. Приспособление выполнено в виде платформы 9, несущей оппозитно расположенные стойку 10 и вилку. На стойке 10 закреплен палец 12, на который размещается шатун с помощью отверстия, выполненного в нижней головке шатуна. Верхняя головка шзтуна опускается на опору 14. перемещающуюся в вилке 11. 2 ил. 6 12 (л С 1 VJ о Јь VI Ю

В 5

Фиг. 1

| 1970 |

|

SU409798A1 | |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-12-07—Публикация

1991-01-02—Подача