54) РАСТОЧНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Алмазно-расточный станок | 1973 |

|

SU477789A1 |

| Тонко-расточной станок | 1973 |

|

SU476943A2 |

| Алмазно-расточный станок | 1979 |

|

SU904911A2 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| Способ ориентации шатуна на расточном станке | 1991 |

|

SU1816561A1 |

| Сборочный станок автоматизированной линии | 1991 |

|

SU1808651A1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

1

Изобретение относится к станко строению, в частности к станкам для обработки отверстий в шатунах, втулках, крышках на тонкорасточных станках.

Известен тонкорасточный станок для обработки о тверстий в шатунах, содержащий подвижный рабочий стол, на котором смонтировано приспособление с устройством для базирования деталей, выполненное в виде подвижных разрезных упругих фиксаторов, снабженных приводами. Указанные фиксаторы смонтированы внутри корпуса приспособления на некотором расстоя- НИИ от его базовых плоскостей, а приводы фиксаторов и рабочего стола выполнены в виде связанных между собой гидроцилиндров D 3.

Известный тонкорасточны станок для обработки отверстий в шатунах характеризуется недостаточной точностью центрирования на одном установочном разрезном пальце, а также тем.

что он может быть использован для расточки шатунов только одного .типоразмера, т.е. имеющих одинаковые межцентровые расстояния и диаметры раст точки. Для расточки шатунов другого типоразмера необходимо производить демонтаж и монтаж, другого приспособления. Нельзя использовать этот станок для растачивания других деталей, кроме шатунов. Кроме того, отсутству10ет возможность одновременной загрузки двух шатунов как слева, так и справа, в результате цикл работы станка увеличивается.

Цель изобретения - расширение техISнологических возможностей, упрощение конструкции и повьшение точности центрирования.

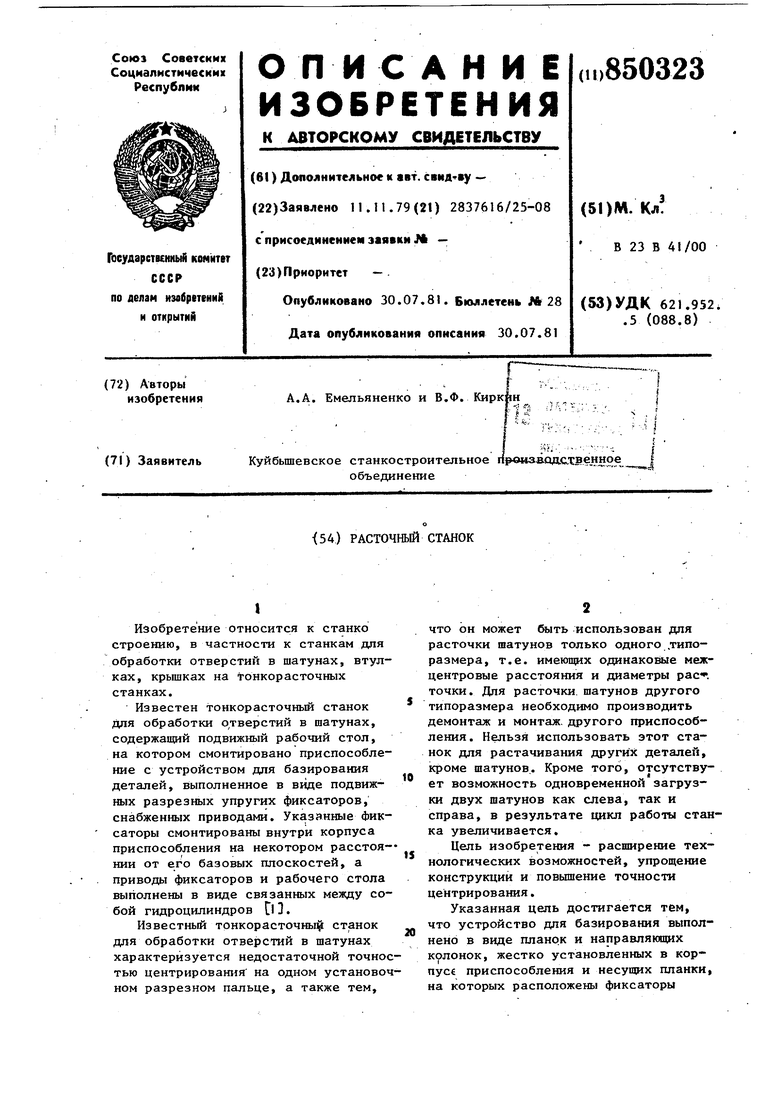

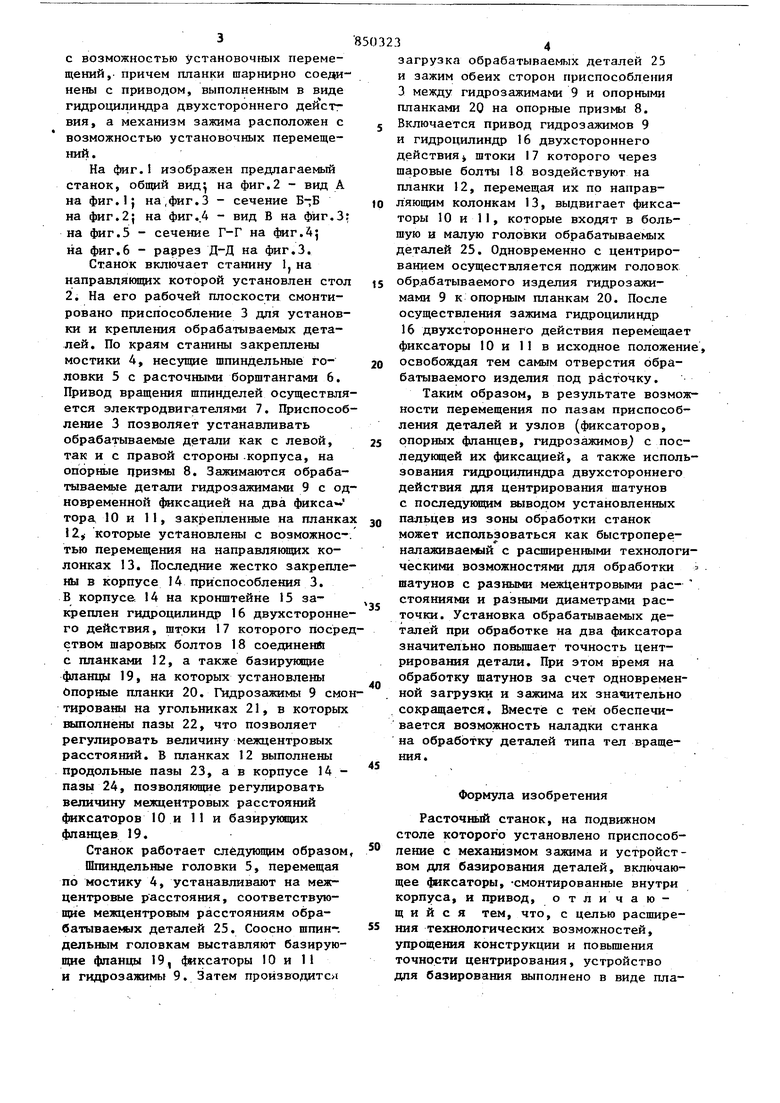

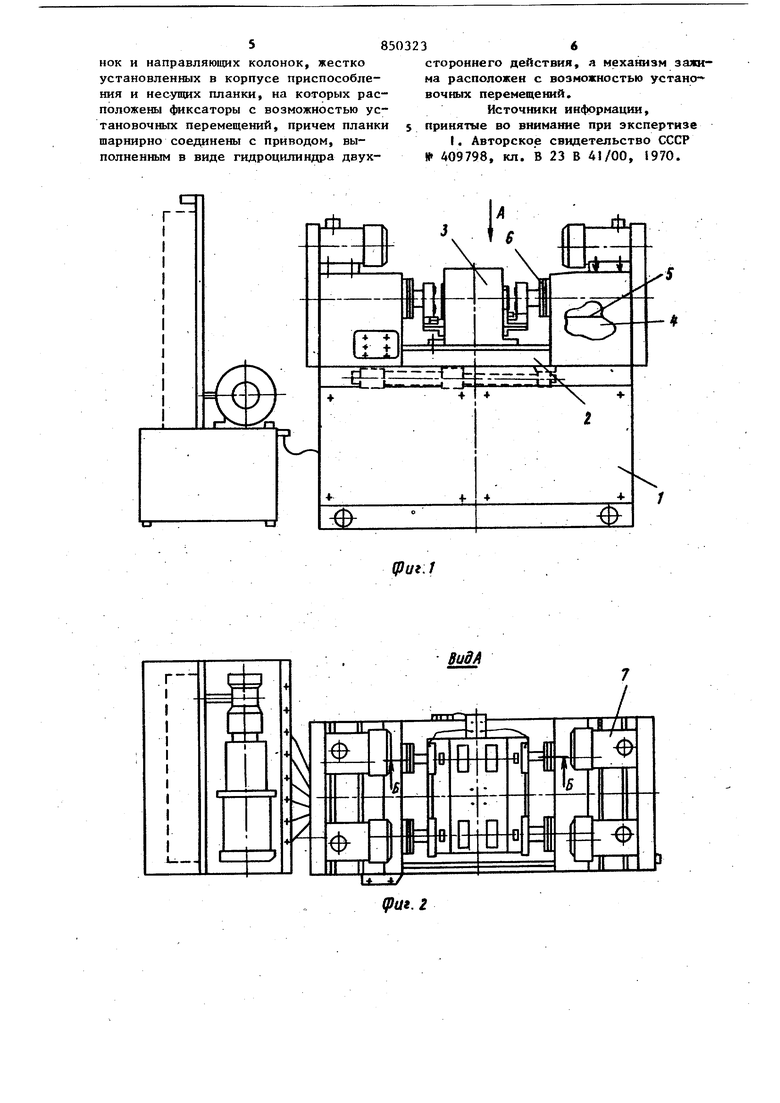

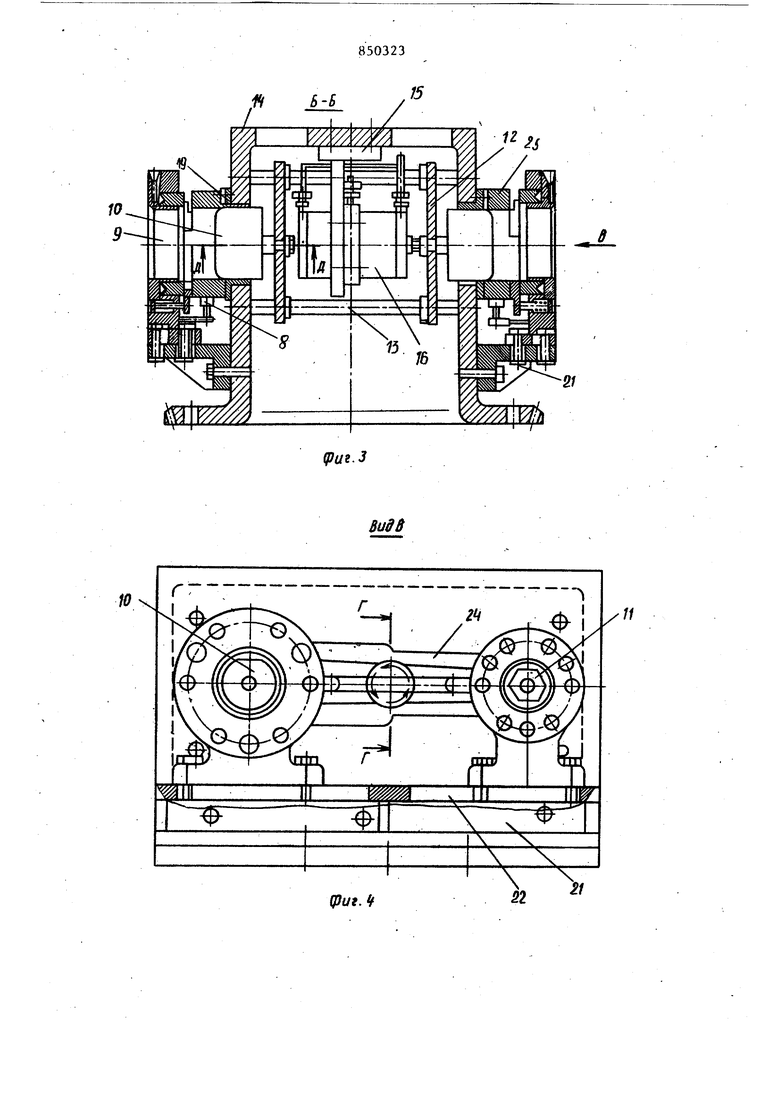

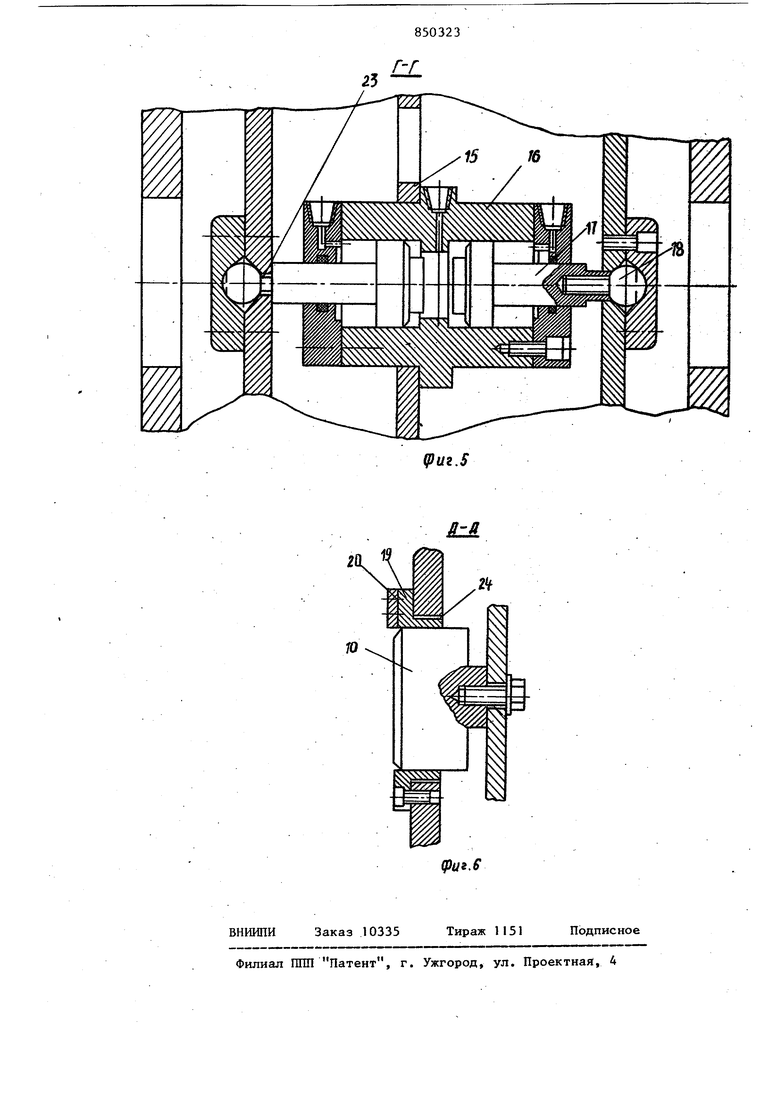

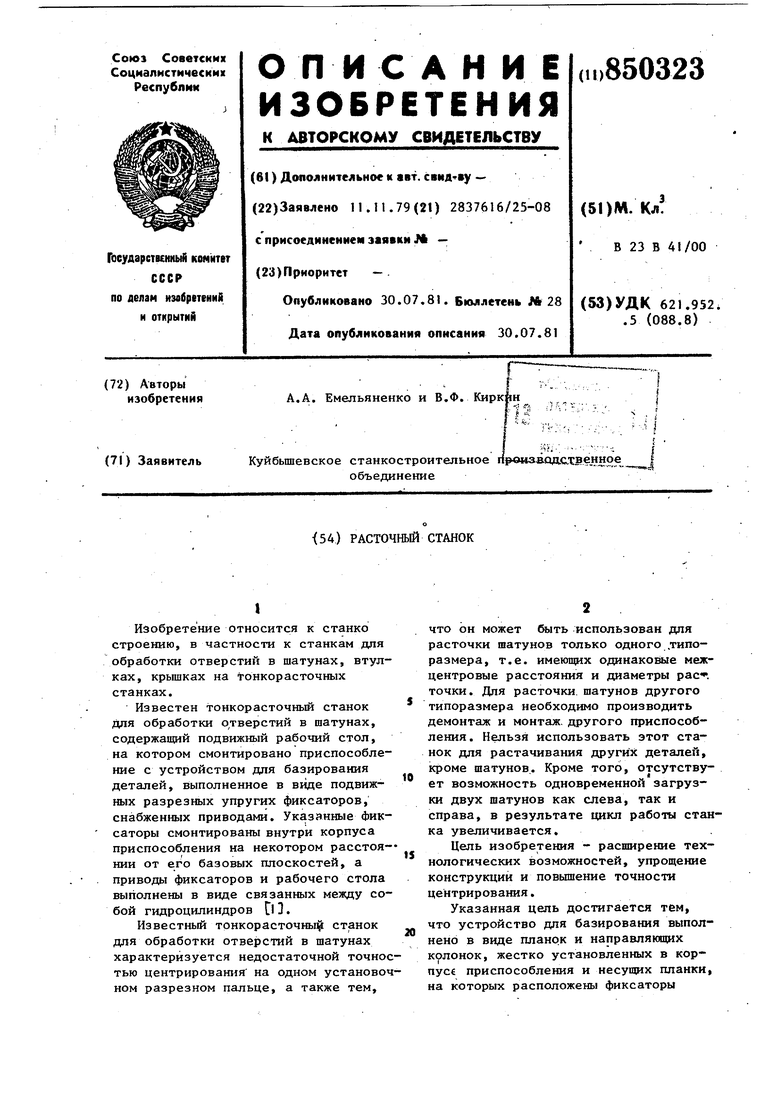

Указанная цель достигается тем, что устройство для базирования выпол20нено в виде планрк и направляющих колонок, жестко установленных в корпусе приспособления и несущих планки, на которых расположены фиксаторы с возможностью установочных перемещений, причем планки шарнирно соеди нены с приводом, выполненным в виде гидроцилиндра двухстороннего дейст ВИЯ, а механизм зажима расположен с возможностью установочных перемещений. На фиг.1 изображен предлагаемый станок, общий вид на фиг.2 - вид А на фиг.1| на,фиг.3 - сечение Б-Б на фиг.2; на фиг..4 - вид В на фйг.З на фиг.5 - сечение Г-Г на фиг.4| на фиг.6 - разрез Д-Д на фиг.З. Станок включает станину Ij на направлякицик которой установлен стол 2. На его рабочей плоскости смонтировано приспособление 3 для установ ки и крепления обрабатываемых деталей. По краям станины закреплены мостики 4, несущие шпиндельные головки 5 с расточными борштангами 6. Привод вращения шпинделей осуществля ется электродвигателями 7. Приспособ ление 3 позволяет устанавливать обрабатываемые детали как с левой, так и с правой стороны .корпуса, на опорные призмы 8. Зажимаются обрабатываемые детали гидрозажимами 9 с од новременной фиксацией на два фикса- тора 10 и 11, закрепленные на планк 12, которые установлены с возможностью перемещения на направляницих колонках 13. Последние жестко закрепле ны в корпусе 14 приспособления 3. В корпусе 14 на кронштейне 15 закреплен гидроцилиндр 16 двухсторонне го действия, штоки 17 которого посре ством шаровых болтов 18 соединена с планками 12, а также базирзпощие фланцы 19, на которых установлены Опорные планки 20. Гидрозажимы 9 смо тированы на угольниках 21, в которых выполнены пазы 22, что позволяет регулировать величину межцентровых расстояний. В планках 12 выполнены продольные пазы 23, а в корпусе 14 пазы 24, позволяющие регулировать величину межцентровых расстояний фиксаторов 10 и 11 и базирующих фланцев 19. Станок работает следующим образом Шпиндельные головки 5, перемещая по мостику 4, устанавливают на межцентровые расстояния, соответствующие межцентровым расстояниям обрабатываемых деталей 25. Соосно шпин-. дельным головкам выставляют базирующие фланцы 19, фиксаторы 10 и И и гидрозажимь 9. Затем производится загрузка обрабатываемых деталей 25 и зажим обеих сторон приспособления 3 между гидрозажимами 9 и опорными планками 20 на опорные призмы 8. Включается привод гидрозажимов 9 и гидроцилиндр 16 двухстороннего действияi штоки 17 которого через шаровые болты 18 воздействуют на планки 12, перемещая их по направляющим колонкам 13, выдвигает фиксаторы 10 и II, которые входят в большую и малую головки обрабатываемых деталей 25. Одновременно с центрированием осуществляется поджим головок обрабатываемого изделия гидрозажимами 9 к опорным планкам 20. После осуществления зажима гидроцилиндр 16 двзгхстороннего действия перемещает фиксаторы 10 и 11 в исходное положение, освобождая тем самым отверстия обрабатываемого изделия под расточку. Таким образом, в результате возможности перемещения по пазам приспособления деталей и узлов (фиксаторов, опорных фланцев, гидрозажимов с последукщей их фиксацией, а также использования гидроцилиндра двухстороннего действия для центрирования шатунов с последуницим выводом установленных пальцев из зоны обработки станок может использоваться как быстропереналаживае1«й с расширенными технологическими возможностями для обработки шатунов с разными межДентровыми расстояниями и разными диаметрами расточки. Установка обрабатываемых деталей при обработке на два фиксатора значительно повьш1ает точность центрирования детали. При этом время на обработку шатунов за счет одновременной загрузки и зажима их значительно сокращается. Вместе с тем обеспечивается возможность наладки станка на обработку деталей типа тел вращения. Формула изобретения Расточшлй станок, на подвижном столе которого установлено приспособление с механизмом зажима и устройством для базирования деталей, включающее фиксаторы, -смонтированные внутри корпуса, и привод, отличающийся тем, что, с целью расширения технологических возможностей, упрощения конструкции и повьш1ения точности центрирования, устройство для базирования выполнено в виде планок и направляющих колонок, жестко установленных в корпусе приспособления и несущих планки, на которых расположены фиксаторы с возможностью установочных перемещений, причем планки шарнирно соединены с приводом, выполненным в виде гидроцилиидра двухстороннего действия, я механизм зажима расположен с возможностью устано- вочных перемещений.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство СССР # 409798, кл. В 23 В 41/00, 1970.

(риг.Г

(риг. 2

(риг.З

10

(Риг.

ь

2l

И

Авторы

Даты

1981-07-30—Публикация

1979-11-11—Подача