Изобретение относится к области машиностроения и может быть использовано при изготовлении деталей высокой точности, состоящих из двух или более разнородных металлов

Высокую точность отдельных составляющих элементов детали обеспечивают методы диффузионной сварки отдельных заготовок из разнородных металлов.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является способ наплавки медных сплавов на сталь

Однако указанный метод не обеспечивает достаточной геометрической точности биметаллического соединения

Цель изобретения - повышение геометрической точности биметаллического соединения.

Поставленная цель достигается тем, что в способе наплавки медных сплавов на сталь, при котором разнородные материалы подогревают до температуры, большей температуры плавления наплавляемого материала и меньшей температуры плавления

стали, в стальной детали, в месте соединения элементов из разнородных материалов, изготавливают полость, в которую наплавляют медный сплав после чего производят окончательную механическую обработку

В отличие от прототипа, существенными признаками, указанными в отличительной части формулы предложенного технического решения, обеспечивающими достижение положительного эффекта указанного в цели, являются следующие

изготовление полости в стальной детали в месте соединения элементов из разнородных материалов, в которую наплавляют медный сплав,

осуществление окончательной механической обработки детали.

Осуществление наплавки медного сплава в предварительно изготовленную полость стальной детали обеспечивает реализацию способа наплавки медных сплавов на сталь что является предметом изобретения и служит достижению постав ленной цели изобретения

сл С

VJ VI

О

сл

b

Окончательная механическая обработка детали является финишной операцией заявляемого способа и является необходимой для получения деталей из разнородных металлов, имеющих высокую геометрическую точность отдельных составляющих элементов.

Изобретение относится к способам изготовления деталей, состоящих из разнородных по своему составу и свойствам материалов. При этом размеры и геометрическая форма отдельных элементов из разнородных металлов должны быть выполнены с достаточно высокой точностью, что обеспечивает стабильность эксплуатационных характеристик изделия, в состав которого входит указанная деталь. Кроме того, соединение должно быть герметичным и выдерживать высокие давления. ,

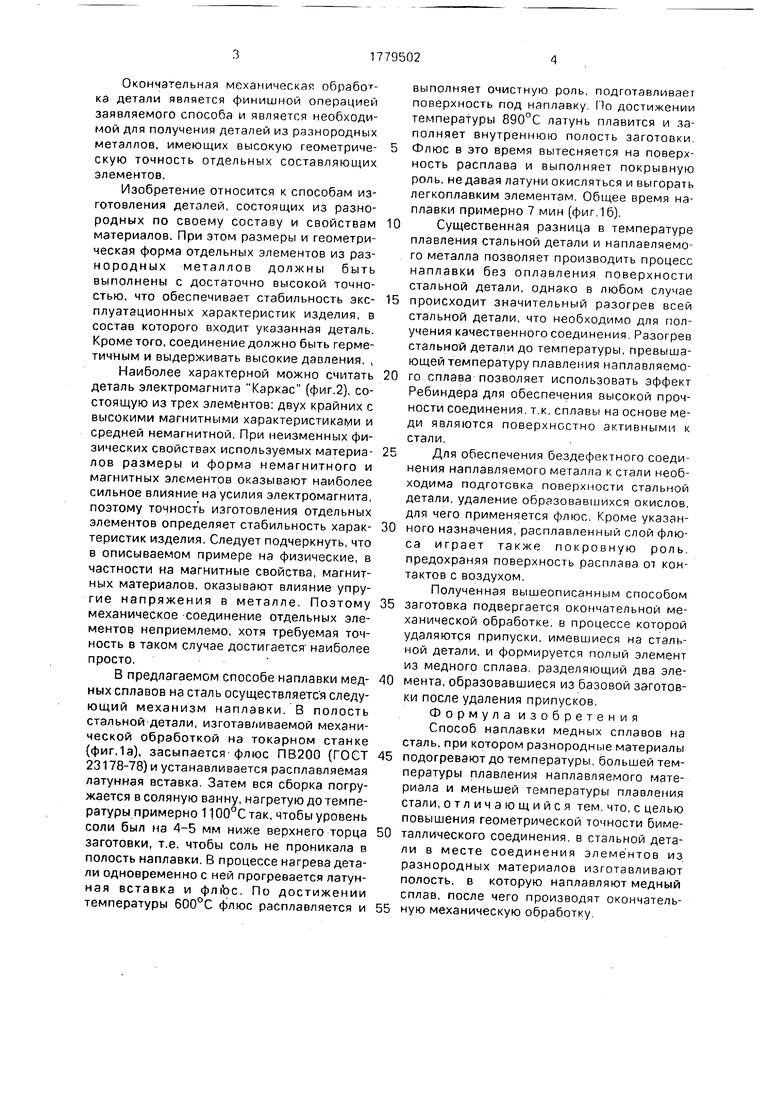

Наиболее характерной можно считать деталь электромагнита Каркас (фиг.2), состоящую из трех элементов: двух крайних с высокими магнитными характеристиками и средней немагнитной. При неизменных физических свойствах используемых материалов размеры и форма немагнитного и магнитных элементов оказывают наиболее сильное влияние на усилия электромагнита, поэтому точность изготовления отдельных элементов определяет стабильность характеристик изделия. Следует подчеркнуть, что в описываемом примере на физические, в частности на магнитные свойства, магнитных материалов, оказывают влияние упругие напряжения в металле. Поэтому механическое соединение отдельных элементов неприемлемо, хотя требуемая точность в таком случае достигается наиболее просто.

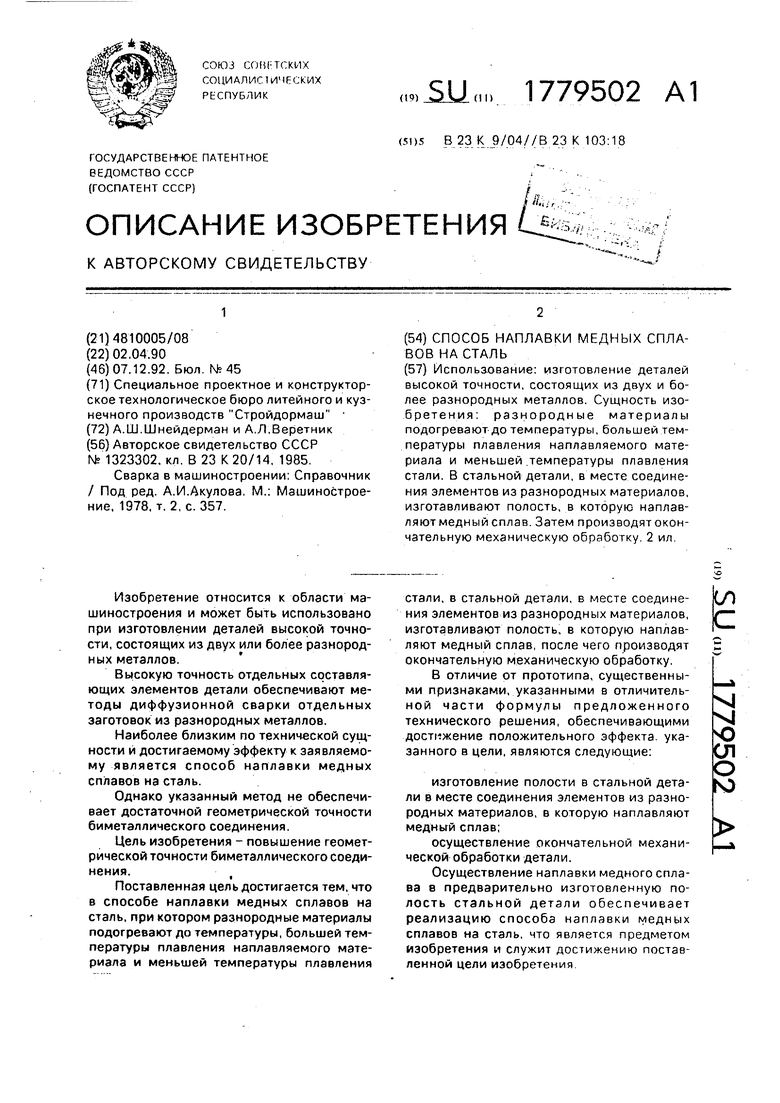

В предлагаемом способе наплавки медных сплавов на сталь осуществляетс я следующий механизм наплавки. В полость стальной детали, изготавливаемой механической обработкой на токарном станке (фиг.1а), засыпается флюс ПВ200 (ГОСТ 23178-78) и устанавливается расплавляемая латунная вставка. Затем вся сборка погружается в соляную ванну, нагретую до температуры примерно 1100°С так, чтобы уровень соли был на 4-5 мм ниже верхнего торца заготовки, т.е. чтобы соль не проникала в полость наплавки. В процессе нагрева детали одновременно с ней прогревается латунная вставка и фл|Ьс. По достижении температуры 600°С флюс расплавляется и

выполняет очистную роль, подготавливает поверхность под наплавку По достижении температуры 890°С латунь плавится и заполняет внутреннюю полость заготовки

Флюс в это время вытесняется на поверхность расплава и выполняет покрывную роль, не давая латуни окисляться и выгорать легкоплавким элементам. Общее время наплавки примерно 7 мин (фиг. 16).

Существенная разница в температуре плавления стальной детали и наплавляемого металла позволяет производить процесс наплавки без оплавления поверхности стальной детали, однако в любом случае

происходит значительный разогрев всей стальной детали, что необходимо для получения качественного соединения. Разогрев стальной детали до температуры, превышающей температуру плавления наплавляемого сплава позволяет использовать эффект Ребиндера для обеспечения высокой прочности соединения, т.к. сплавы на основе меди являются поверхностно активными к стали.

Для обеспечения бездефектного соединения наплавляемого металла к стали необходима подготовка поверхности стальной детали, удаление образовавшихся окислов, для чего применяется флюс. Кроме указанного назначения, расплавленный слой флюса играет также покровную роль, предохраняя поверхность расплава от контактов с воздухом.

Полученная вышеописанным способом

заготовка подвергается окончательной механической обработке, в процессе которой удаляются припуски, имевшиеся на стальной детали, и формируется полый элемент из медного сплава, разделяющий два элемента, образовавшиеся из базовой заготовки после удаления припусков.

Формула изобретения Способ наплавки медных сплавов на сталь, при котором разнородные материалы

подогревают до температуры, большей температуры плавления наплавляемого материала и меньшей температуры плавления стали, отличающийся тем. что, с целью повышения геометрической точности биметаллического соединения, в стальной детали в месте соединения элементов из разнородных материалов изготавливают полость, в которую наплавляют медный сплав, после чего производят окончательную механическую обработку

1779502 &аз&&&/к

,7

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наплавки медных сплавов на сталь | 2020 |

|

RU2753362C1 |

| Способ наплавки медного сплава на стальную деталь | 2022 |

|

RU2781867C1 |

| Способ изготовления биметаллических деталей | 1989 |

|

SU1704988A1 |

| Способ соединения деталей и устройство для его осуществления | 2019 |

|

RU2765870C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ШЕЕК ВАЛОВ | 2006 |

|

RU2316417C1 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2272696C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ НАПЛАВКОЙ | 1991 |

|

RU2060869C1 |

| Способ наплавки | 1987 |

|

SU1454600A1 |

Использование изготовление деталей высокой точности, состоящих из двух и более разнородных металлов Сущность изобретения разнородные материалы подогревают до температуры большей температуры плавления наплавляемого материала и меньшей температуры плавления стали В стальной детали в месте соединения элементов из разнородных материалов, изготавливают полость, в которую наплав- ля ют медный сплав Затем производят окончательную механическую обработку 2 ил

ЈГ

Ч

у

Ј.

а)

ФМ2.1

С/77&4&

Ч

,

/

-1ь

asnwA

Я) / //

/7&/пу//б

иг

| Способ изготовления блока цилиндров аксиально-поршневой гидромашины | 1985 |

|

SU1323302A1 |

| Машиностроение, 1978, т | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-12-07—Публикация

1990-04-02—Подача