вании огнеупорного и жидкого компонента с последовательным пофракционным введением полистирола в процессе вибрации с применяющейся частотой и амплитудой колебаний, а затем огнеупорной смеси - при перемешивании огнеупорного и жидкого компонентов, послойное размещение смесей в замкнутой перфорированной форме, нагрев токами промышленности частоты, сушку и обжиг.

Недостатком этого способа является невысокая прочность изделий из-за хрупкости огнеупорной матрицы и слабой спекае- мости ее частиц.

Цель изобретения - повышение прочности.

Указанная цель достигается тем, что в способе изготовления огнеупорных изделий, включающем измельчение огнеупорного компонента для теплоизоляционного и огнеупорного слоя и приготовление сначала теплоизоляционной смеси при перемешивании огнеупорного и жидкого компонента с последовательным пофракционным введением полистирола в про- цессе вибрации с изменяющейся частотой и амплитудой колебаний, а затем огнеупорной смеси - при перемешивании огнеупорного и жидкого компонентов, послойное размещение смесей в замкнутой перфорированной форме, нагрев токами промышленной частоты, сушку и обжиг, в котором на огнеупорный компонент при его измельчении воздействуют струями жидкого компонента в количестве 3-4% от его общей массы в виде 48-52%-ной водной эмульсии ГКЖ-94М, подаваемой под давлением 0,15-0,2 МПа, а перемешивание компонентов при приготовлении смесей производят с оставшейся частью жидкого компонента в виде 0,2-0,5%-ной водной эмульсии ГКЖ-94М.

Способ осуществляют следующим образом.

Сначала на весь огнеупорный компонент, используемый для приготовлениятеплоизоляционногоиогнеупорных слоев при его измельчении, воздействуют струями 48-52%- ной водной эмульсии ГКЖ-94М в количестве 3-4% от общей массы жидкого компонента, подаваемым под давлением 0.15-0,2 МПа

Предварительно огнеупорный и жидкий компонент в виде ГКЖ-94М 0,2-0,5%-ной концентрации делят для приготовления теплоизоляционного и огнеупорного слоев соответственно

Теплоизоляционныйслой

0

5

Огнеупорный компонент (обработанный 48-52%- ный водной эмульсией) Жидкий компонент в виде ГКЖ- 94М-0.2- 0,5%-ная водная эмульсия

1 -2

1 -2,5

1:2,5

1:3

Затем приготавливают смесь для теплоизоляционного слоя. Для этого в лопастную

мешалку помещают необходимую часть жидкого компонента в виде 0,2-0,5%-ной водной эмульсии ГКЖ-94М и необходимую часть обработанного огнеупорного компонента и затем, как в прототипе, сначала вводят при вибрации с частотой колебаний 60-65 Гц и амплитудой 0,08-0,1 мм полистирол фракции 0,1-0,25 мм в количестве 15- 25% от его общей массы и перемешивают в течение 0,5-1,0 мин.

Далее вводят полистирол фракции 0,3- 0,45 мм в количестве 30-65% при вибрации с частотой 50-55 Гц и амплитудой 0,13-0,15 мм и перемешивают в течение 0,5-1 мин и затем полистирол фракции 0,5-0,65 мм в

количестве 20-45% при вибрации с частотой 40-45 Гц и амплитудой 0,18-0,2 мм и перемешивают в течение 0,5-1 мин. Общая время перемешивания 3,5-6 мин.

Затем приготавливают огнеупорную

смесь. Для этого в другую лопастную мешалку помещают соответствующую часть жидкого компонента в виде 0,2-0,5%-ной водной эмульсии ГКЖ-94М, соответствующую часть обработанного огнеупорного

компонента и перемешивают в течение 1-3 мин.

Смесь разливают в замкнутые формы с перфорированными стенками, чередуя слой теплоизоляционного и огнеупорного слоев.

Затем производят электропрогрев токами промышленной частоты 50 Гц в течение 30 мин.

После распалубки производят сушку сырца горячим воздухом при Т 120-125°С в

течение 25-30 мин и обжиг при температуре 1600°С.

Использование в качестве жидкого компонента водной эмульсии ГКЖ-94М (ТУ6-02- 694-76) для получения смеси теплоизоляционного и огнеупорного слоев

позволяет создать бесплавниевый огнеупорный материал, что позволяет не снижать его огнеупорность.

При этом использование ГКЖ-94М в виде 48-52 %-ной водной эмульсии для обработки огнеупорного компонента в процессе его измельчения позволяет создать защитные пленки вокруг частиц огнеупорного компонента. Особый эффект при этом достигается за счет подачи эмульсии струями под давлением 0,15-0,2 МПа, т.к. при этом осуществляется наилучший контакт частиц материала с эмульсией. .

При использовании эмульсии концентрацией менее 48% не будет равномерного покрытия частиц пленками, а более 52% концентрации также ведет к снижению прочности из-за невозможности равномерного распыления эмульсии над поверхностью огнеупорных частиц вследствие повышения вязкости эмульсии.

Подача эмульсии струями под давлением менее 0,15 МПа ведет к неравномерному распределению ее вокруг частиц, а более 0,2 МПа - к получению неоседающего облака водной эмульсии, что вызывает снижение прочности.

Использование эмульсии в количестве менее 3% от ее общей массы для обработки частиц огнеупорного компонента вызывает неравномерность покрытия массы частиц, а более 4% - к нарушению контакта между огнеупорными частицами при термообработке, что снижает прочность изделий. Использование жидкого компонента в виде 0,2-0,5%-ной водной эмульсии ГКЖ-94М для приготовления теплоизоляционной и огнеупорной смеси позволяет создать плотную структуру огнеупорной матрицы за счет обеспечения наилучшего контакта огнеупорных частиц и частиц с полистиролом в теплоизоляционной смеси, а также максимально снизить водопоглощение полистирола.

При снижении концентрации эмульсии менее 0,2% снижается прочность магистрали из-за нарушения плотности упаковки частиц, а при увеличении более 0,5% также ухудшаются показатели из-за ухудшения контакта между частицами. При этом использование жидкого компонента в виде 0,2-0,5%-ной водной эмульсии ГКЖ-94М в количестве 96-97% от общей массы жидкого компонента вызвано необходимостью создания оптимальных условий для получения огнеупорной и теплоизоляционной смесей. Уменьшение количества жидкого компонента ведет к снижению прочности и огнеупорности за счет получения неоднородной

структуры, а увеличение также к ухудшению показателей за счет расслоения смесей.

По предложенному и известному способам были изготовлены образцы и опробова- 5 ны согласно существующим методикам.

При этом в известном случае смесь для теплоизоляционного слоя готовили следующего состава, мас.%:

Технический молотый глинозем 57,9 0 Подвспененный в течение

5 мин полистирол

фракции 0,1-0,25 мм1,7

фракции 0,3-0,45 мм 4

фракции 0,5-0,65 мм2,7

5 6-8%-ный раствор ГКЖ-1133,7

В/Т0,5

В предложенном случае для теплоизоляционного слоя:

Технически молотый глинозем 58,5 (об- 0 работанный 18-52%-ной водной эмульсией ГКЖ-94М)

Подвспененный в течение 5 мин, полистирол

фракции 0,1-0,25 мм1,7

5 фракции 0,3-0,45 мм4

фракции 0,5-0,65 мм2,7

0,2-0,5%-ная водная

эмульсия ГКЖ-94М33,1

В/Т0,5

0 В известном случае смесь для огнеупорного слоя:

Технический немолотый глинозем 46,6

Технический молотый глинозем 23,4

Вода30

5В/Т0,4

В техническом случае смесь для огнеупорного слоя:

Технический немолотый глинозем 46,7 (Обработанный 48-52%-ный эмульсионный 0 слой ГКЖ-94М)

Технический молотый глинозем 23,5 (Обработанный 48-52%-ной эмульсией ГКЖ-94М)

0,2-0,5 % водная эмульсия 52КЖ-94М29,8

В/Т0,4

По предложенному способу:

П р и м е р 1. При приготовлении огнеупорного и теплоизоляционного слоя на ог- 0 неупорный компонент при измельчении воздействовали струями жидкого компонента в количестве 3% от его общей массы, подаваемого под давлением 0,15-МПа, при этом в качестве жидкого компонента ис- 5 пользуют 48%-ную водную эмульсию ГКЖ- 94М.

При приготовлении теплоизоляционной и огнеупорной смеси использовали жидкий компонент 0,2%, водною эмульсию ГКЖ- 94М в количестве 97%. при этом при приготовлении теплоизоляционной смеси полистирол последовательно вводили (по прото- типу)фракцииО,1-0,15 мм в количестве 15% от общей массы при перемешивании в течение 0,5 мин и вибрации с частотой 60 Гц и амплитудой 0,08 мм, обработанный огнеупорный компонент при перемешивании в течение 1 мин при частоте 60 Гц и амплитуде вибрации 0,08 мм, полистирол фракции 0,3- 0,35 мм в количестве 65% при перемешивании в течение 0,5 мин с частотой 50 Гц и амплитудой 0,13 мм и фракции 0,5-0,55 мм в количестве 20% при перемешивании в течение 0,5 мин с частотой 40 Гц и амплитудой 0,18мм.

П р и м е р 2, При приготовлении огнеупорного и теплоизоляционного слоя на огнеупорный компонент при измельчении воздействовали струями жидкого компонента в количестве 4% от его общей массы подаваемого под давлением 0,2 МПа, при этом в качестве жидкого компонента используют 52%-ную водную эмульсию ГКЖ- 94М. При приготовлении огнеупорной и теплоизоляционной смеси использовали жидкий компонент - 0,5%-ную водную эмульсию ГКЖ-94М в количестве 96%, при этом при приготовлении теплоизоляционной смеси полистирол последовательно вводили (по прототипу) фракции 0,2-0,25 мм в количестве 25% от общей массы при перемешивании в течение 1 мин и вибрации с частотой и амплитудой 0,1 мм, огнеупорный порошок при перемешивании в течение 3 мин и вибрации с частотой 65 Гц и амплитудой 0,1 мм, полистирол фракции 0,4-0,45 мм в количестве 30% при перемешивании в течение 1 мин с частотой 55 Гц и ампяитудой 0,15 мм и полистирол фракции 0,6-0,65 мм в количестве 45% при перемешивании в течение 1 мин с частотой 45 Гц и амплитудой 0.2 мм

ПримерЗ. При приготовлении огнеупорного и теплоизоляционного слоя на огнеупорный компонент при измельчении воздействовали струями жидкого компонента в количестве 3,5% от его общей массы, подаваемого под давлением 0,17 МПа, при этом в качестве жидкого компонента используют 50%-ную водную эмульсию ГКЖ-94М. При приготовлении огнеупорной и теплоизоляционной смеси использовали жидкий компонент - 0,35%-ную водную эмульсию ГКЖ-94М в количестве 96,5%, при этом при приготовлении теплоизоляционной смеси полистирол последовательно вводили (по прототипу) фракции 0,15-0,2 мм в количестве 20% при перемешивании в течение 0,7 мин с частотой 0,3 Гц и амплитудой 0,09 мм, огнеупорный порошок при перемешивании в течение 2,5 мин, частоте 63 Гц и амплитуде 0,09 мм, полистирол фракции 0,35-0,4 мм в количестве 48% при перемешивании в течение 0,7 мин, частоте 53 Гц и амплитуде 0,14 мм и полистирол фракции 0,55-0,6 мм в количестве 32% при перемешивании в течение 0,7 мин и вибрации с частотой 43 Гц и амплитудой 0,10 мм.

П р и м е р 4. При приготовлении огнеупорного и теплоизоляционного слоев на огнеупорный компонент при измельчении воздействовали струями жидкого компонента в количестве 2% от его общей массы,

подаваемого под давлением 0,12 МПа, при этом в качестве жидкого компонента используют 46%-ную водную эмульсию ГКЖ- 94М.

При приготовлении огнеупорной и теплоизоляционной смеси использовали жидкий компонент - 0,1%-ную водную эмульсию ГКЖ-94М в количестве 98%, при этом при приготовлении теплоизоляционной смеси компонент вводили в количестве

с частотой и амплитудой по примеру 2.

П р и м е р 5. При приготовлении огнеупорного и теплоизоляционного слоев на огнеупорный компонент при измельчении воздействовали струями жидкого компонента в количестве 5% от его общей массы, подаваемого под давлением 0,23 МПа, при этом в качестве жидкого компонента используют 54%-ную водную эмульсию ГКЖ- 94М. При приготовлении огнеупорной и

теплоизоляционной смеси использовали жидкий компонент - 0,6%-ную водную эмульсию ГКЖ-94М в количестве 95%, при приготовлении теплоизоляционной смеси компоненты вводили в количестве, с частотой и амплитудой по примеру 2.

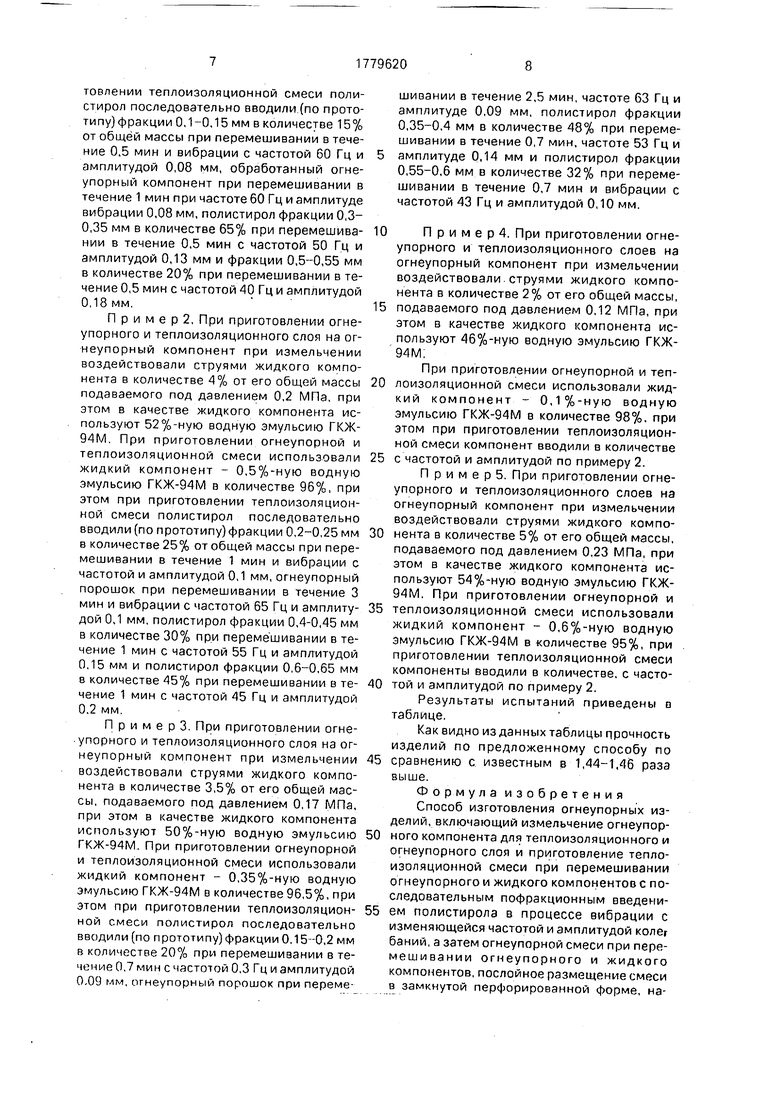

Результаты испытаний приведены в таблице.

Как видно из данных таблицы прочность изделий по предложенному способу по

сравнению с известным в 1,44-1,46 раза выше.

Формула изобретения Способ изготовления огнеупорных изделий, включающий измельчение огнеупорного компонента для теплоизоляционного и огнеупорного слоя и приготовление теплоизоляционной смеси при перемешивании огнеупорного и жидкого компонентов с последовательным пофракционным введением полистирола в процессе вибрации с изменяющейся частотой и амплитудой колег баний, а затем огнеупорной смеси при пере- мешивании огнеупорного и жидкого компонентов, послойное размещение смеси в замкнутой перфорированной форме, нагрев токами промышленной частоты, сушку и обжиг, отличающийся тем, что, с целью повышения прочности, на огнеупорный компонент при его измельчении воздействуют струями жидкого компонента в количестве 3-4% от его общей массы в виде

48-52%-ной водной эмульсии ГКЖ-94М, подаваемой под давлением 0,15-0,2 МПа, а перемешивание компонентов при приготовлении смесей производят с оставшейся частью жидкого компонента в виде 0,2-0,5 водной эмульсии ГКЖ-94М.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления огнеупорных изделий | 1989 |

|

SU1712341A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОФОБНЫХ ОГНЕ- И ВОДОСТОЙКИХ ПЛЕНОК НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА (ВАРИАНТЫ) | 2013 |

|

RU2520489C1 |

| КЕРАМОБЕТОННАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2112760C1 |

| АРМИРОВАННАЯ ПОЛИСТИРОЛБЕТОННАЯ СМЕСЬ, СПОСОБ ПРИГОТОВЛЕНИЯ СМЕСИ, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, ПАНЕЛЬ И БЛОК (ВАРИАНТЫ) | 2006 |

|

RU2309134C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1392061A1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU791708A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО ПЕНОПОЛИСТИРОЛБЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2447040C2 |

| Способ приготовления пенобетонной смеси | 1986 |

|

SU1451136A1 |

Использование технология изготовления теплоизоляционных изделий, предназначенных для футеровки теплоагрегэтов в черной и цветной металлургии. Сущность: при изготовлении огнеупорных изделий сначала на весь огнеупорный компонент, используемый для приготовления теплоизоляционного и огнеупорного слоев, при его измельчении воздействуют струями 48- 52%-ной водной эмульсии ГКЖ 94М в количестве 3-4% от общей массы жидкого компонента, подаваемым под давлением Изобретение относится к огнеупорным материалам, а именно к способам изготовления теплоизоляционных изделий, предназначенных для футеровки теплоагрегатов в черной и цветной металлургии Известен способ изготовления теплоизоляционных изделий методом самоуплот- няющихсямассвклочающий приготовление смеси порошка огнеупорного материала с гранулами полистирола, раз- мещение смеси в замкнутой перфорированной форме, нагрев распалубку и обжиг сырца О 15-0,2 МПа. Готовят . 1есь дм -en ляционнспослоя перем 11- шанпг-к 4aoTM j мельченного указанным приемом огнеупорного компонента и части жидкого компонента в виде 0,2-0,5%-ной водной эмульсии ГКЖ-94М при их соотношении

| Способ изготовления огнеупорных изделий | 1981 |

|

SU1108084A1 |

| кл | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Способ изготовления огнеупорных изделий | 1989 |

|

SU1712341A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-12-07—Публикация

1991-01-08—Подача