Ю 00

Јь

Изобретение относится к способам определения адгезии, а именно ктрехволокон- ному методу измерения адгезионной прочности при взаимодействии полимерных материалов, в том числе термопластов, с отдельными волокнами. Целью изобретения является повышение производительности и точности измерения адгезионного контакта термопластичного полимера с волокнами диаметром 6-40 мкм. Получают пленку термопласта между волокнами-носителями одновременно с формированием адгезионного контакта, для чего частицы порошка термопласта размещают в зоне контакта, нагревают образец выше температуры размягчения термопласта, после чего его охлаждают. При этом размеры частицсвязаны сдиаметрами используемых волокон соотношениями 5 Dn /de S 10; 0,7 Dn1/3/dH 2, где D,d8и dH-диаметры соответственно частиц, исследуемого волокна и волокна-носителя; п - количество частиц. Кроме того, частицы предварительно заряжают до удельного заряда 10 Кл/кг. В ряде случаев мелкие заряженный частицы наносят в зону контакта в электрическом поле, при этом размеры частиц связаны с диаметром исследуемого волокна соотношением 0,1 D/dB 50,5. 2 з.п. ф- лы, 1 ил. Ч 4

Изобретение относится к определению адгезии, а именно к трехволоконному методу измерения адгезионной прочности при взаимодействии полимерных материалов, в том числе термопластов, с отдельными волокнами.

Известен ряд способов изготовления образцов, в которых адгезионный контакт полимера с отдельным волокном создается

между двумя прочными параллельными волокнами, армирующими пластину из полимерного материала и используемых в качестве носителя последнего 1. В частности, известен способ изготовления образцов, включающий размещение волокон-носителей диаметром 50 - 150 мкм паралпельно друг другу в вертикальной плоскости, создание между ними пленки полимерного материала, размещение исследуемого волокна диаметром 6-40 мкм перпендикулярно плоскости пленки и последующую термообработку 2. Длина адгезионного соединения определяется при этом диаметром волокон-носителей. С помощью первого способа можно получить образцы удовлетворительного качества в случае низкой вязкости полимерного материала ,при температуре сборки, что ограничивает возможность его применения узким классом термореактивных полимеров, Теми же материалами ограничена область использования способа 3, который включает нанесение капли материала на исследуемое волокно, приведение ее в контакт с волокнами-носителями, жесткую фиксацию системы и последующее термоотверждение. Кроме того, фиксация волокон уже после нанесения полимерного материала значительно увеличивает время изготовления каждого образца и повышает процент брака.

Известен также способ, по которому между волокнами-носителями создают пленку раствора полимерного материала, размещают исследуемое волокно вдоль нормали к пленке и, испаряя растворитель, формируют адгезионное соединение 4. Однако, образцы, изготовленные по этому способу, не обеспечивают необходимой точности измерений, т.к. неизбежное неравномерное испарение растворителя ведет к образованию газовых пузырьков в объеме пленки и, вследствие этого, затрудняет определение реальной длины адгезионного контакта и нарушает его цилиндрическую форму. Кроме того, адгезионная прочность, измеренная для пленки, сформированной из раствора, может существенно отличаться от действительной прочности соединения, образующегося при контакте расплава полимера с поверхностью волокна.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ 5, включающий направление на объектодер- жатель некоторого количества находящегося в.виде гранулята или порошка полимера, опускание отдельного волокна в осевом направлении перпендикулярно к объектодер- жателю, погружение его в наплавленную полимерную массу и затем охлаждение этой массы ниже температуры плавления. Нагрев оплавленной массы термопластичного полимера до температуры, при которой вязкость расплава достаточно низка, позволяет пропустить через каплю отдельное волокно и таким образом сформировать адгезионный контакт, но при этом на прошедшей сквозь расплав части волокна образуется полимерное покрытые, что обусловливает нежелательное удлинение адгезионного

контакта, из-за которого при испытаниях увеличивается доля когезионно разрушившихся образцов, а следовательно, и общее время измерения. Кроме того, известно, что толщина полимерного покрытия существенно влияет на сцепление его с поверхностью, и пренебречь этим влиянием можно лишь при толщинах покрытия больше 5-10 мкм. В то же время толщина полимерного слоя на волокне при изготовлении образца по способу 5 практически неконтролируема и может принимать значения в интервале 2-20 мкм, что либо ведет к значительной систематической погрешности при измерении (завышению результатов), либо требует

специального контроля толщины покрытия, вследствие чего возрастают длительность и трудоемкость испытаний.

Цель изобретения - повышение производительности и точности измерения прочности адгезионного контакта с волокнами диаметром 6-40 мкм.

Поставленная цель достигается тем, что в способе изготовления образца для определения адгезии волокна к термопластичному полимеру, заключающемся в том. что формируют посредством термопластичного полимера соединение двух параллельных волокон-носителей с размещенным между ними перпендикулярно образуемой ими

плоскости исследуемым волокном, согласно изобретению, формирование осуществляют путем размещения в зоне соединения частиц порошкообразного термопластичного полимера, диаметр D и количество п которых выбирают из условий 5 Dn1/3/dB S 10 и 0,7 Dn1/3/dH 2. где dB и dH - соответственно диаметры исследуемого волокна и волокон-носителей, нагревания образца выше температуры размягчения

полимера и последующего его охлаждения; в способе, согласно изобретению, частицы термопластичного полимера перед их размещением в зоне соединения электрически заряжают до величины заряда, удовлетво0 ряющей условию 10 5Јq/m, 10 , где q - величина заряда частицы, Кл; m - масса частицы, кг; в способе, согласно изобретению, размещение заряженных частиц термопластичного полимера в зоне соединения осуще5 ствляют в электрическом поле, а диаметр частиц выбирают из условия 0,1 S D/de 0,7. Изобретение иллюстрируется следующими примерами.Исследовали прочность адгезионных соединений УРАЛ Т-15р ТУ 6-061107-84 (УВ) и органического волокна СВМ ТУ 6-06-1154-79 с термопластичными порошкообразными полимерами: полисуль- фоном (ПСФ, ТУ 6-05-211-039-79) и поликарбонатом (ПК, ТУ 6-05-1668-74) различной дисперсное 1/ В качестве волокон- носителей использовали стеклянные капилляры внешним диаметром 100, 120 и 200 мм и борные волокна диаметром 55 мкм. Все используемые волокна имели круглое сечение, диаметры их и размеры частиц контролировали с помощью микроскопа NU-2. Форма частиц полимера была близка к сферической.

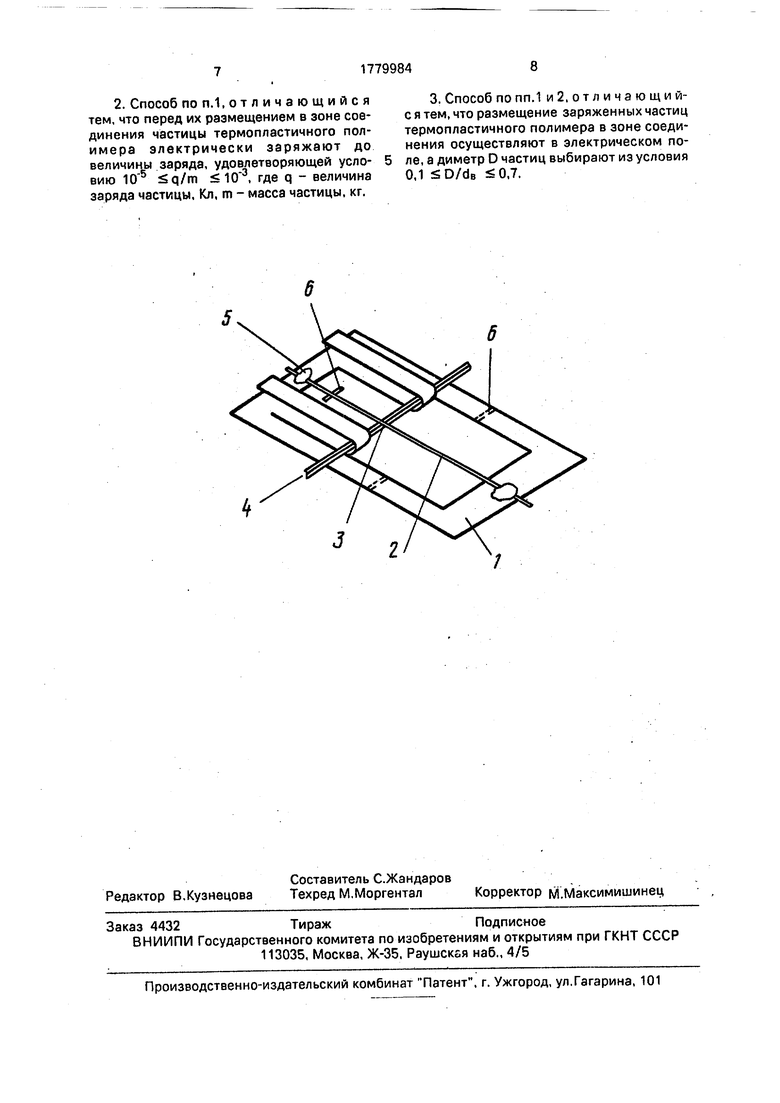

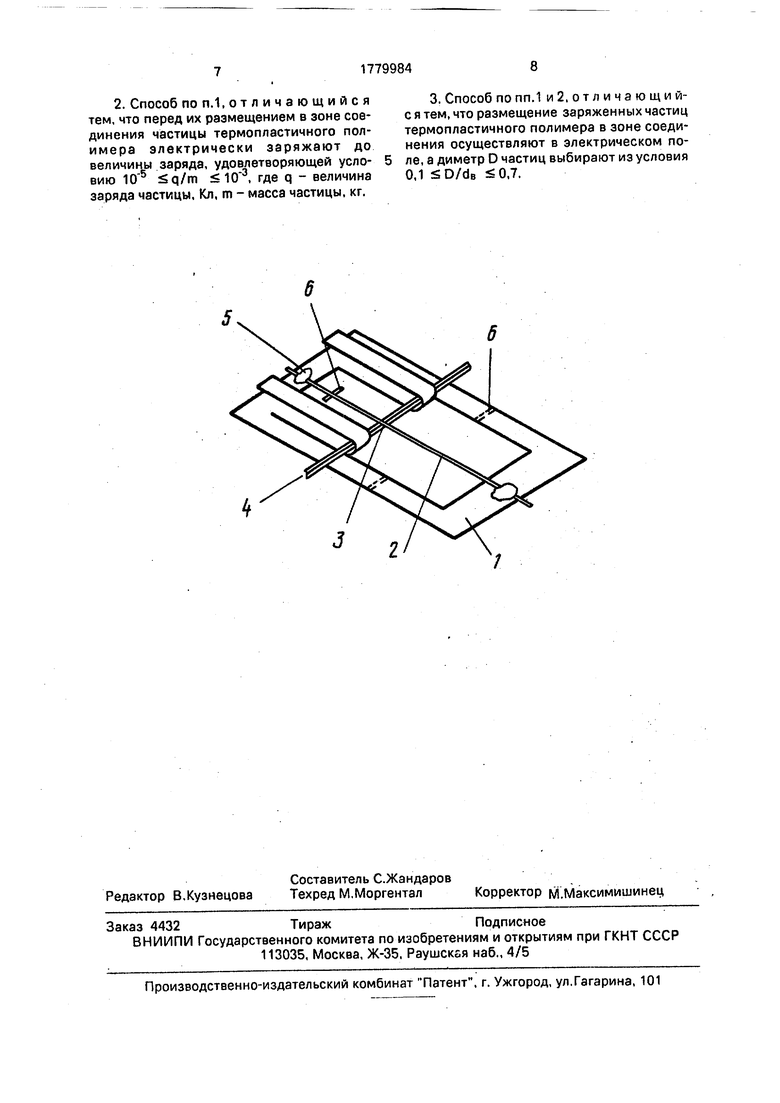

Образцы по заявляемому способу изготовляли следующим образом. Два волокна- носителя закрепляли параллельно друг другу между плечами рамки-держатели так, что плоскость волокон перпендикулярна плоскости рамки (фиг.1). Исследуемое волокно размещали между волокнами-носителями перпендикулярно их плоскости и концы его фиксировали в основаниях рамки. После этого, ориентировав исследуемое волокно вертикально, помещали в зону контакта частицы термопластичного полимерного материала заданного размера и заряда. (Сепарацию частиц по заряду производили в постоянном электрическом поле между вертикально расположенными пластинами плоского конденсатора). Нанесение частиц осуществляли вручную при помощи иглы или - по-,эщая рамку над слоем дисперсного полимерного материала, псевдоожиженным в электрическом поле отрицательного коронного разряда, причем напряженность поля в месте ввода рамки составляла 1,2 кВ/см. Часть волокна, не премыкающую непосредственно к зоне контакта, закрывали диэлектрическим экраном, препятствующим осаждению частиц. После размещения термопласта рамки в специальных кассетах помещали в печь, где их выдерживали в течение 15 ми н при температуре 533 К в случае ПК и 573 К в случае ПСФ. Затем образцы охлаждали на воздухе. Адгезионную прочность соединения определяли как частное от деления силы разрушения соединения (измеряемой на разрывной машине FO-1A) на площадь адгезионного контакта, равную произведению длины контакта на периметр сечения волокна (определялись с помощью микроскопа NU-2). Испытывали 50-100 образцов и производили статическую обработку результатов измерений. Так как наиболее прочные образцы разрешались когезионно (по волокну), в соответствии со статистической те- орией вводили поправку к средней адгезионной прочности.

По прототипу образцы изготовляли. применяя в качестве объектодержэтеля два параллельных волокна-носителя, зафиксированных в рамке. На объектодержатель на- 5 плавляли каплю полимерного материала, находившегося первоначально в виде порошка, пропускали через каплю отдельное исследуемое волокно перпендикулярно плоскости обьектодержателя и затем охлаждали

0 соединение при комнатной температуре. Адгезионную прочность соединения оценивали так же, как и по заявляемому способу.

Указанный способ позволяет сущест- - венно сократить время испытаний и умень5 шить погрешность измерений. Кроме того, изготовление образцов по заявляемому способу позволяет существенно (в 2 - 4 раза) уменьшить долю бракованных образцов по сравнению с прототипом.

0 Предварительное электрическое заряжение частиц термопласта, согласно п.2, способствует их удержанию в зоне контакта, повышает устойчивость к сотрясениям при работе и, таким образом, уменьшает

5 время, затрачиваемое в среднем на изготовление каждого образца, и число бракованных образцов с недостаточным адгезионным контактом или его отсутствием.

Размещение заряженных частиц термо0 пласта в зоне контакта нанесением в электрическом поле, согласно п.З, сокращает время изготовления каждого образца а среднем на 1 мин.

При использовании указанного способа

5 время измерения адгезионной прочности уменьшается в 5 - 10 раз, а погрешность измерения в расчете на 100 образцов - в 2 - 2,5 раза, по сравнению с прототипом. Формула изобретения

5 волокон-носителей с размещенным между ними перпендикулярно образуемой ими плоскости исследуемым волокном, отличающийся тем, что, с целью повышения производительности и точности для воло0 кон диаметром 6-40 мкм, формирование осуществляют путем размещения в зоне соединения частиц порошкообразного термопластичного полимера, диаметр D и количество п которых выбирают из условий

5 5 Dn1/3/de 10и0,7 Dn1/3/dH 2,где de и Ьн - соответственно диаметры исследуемого волокна и волокон-носителей, нагревания образца вьгие температуры размягчения термопластополимера и последующего его охлаждения

4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Образец для определения адгезии углеродного волокна к полимерному материалу | 1986 |

|

SU1388771A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и Андреевская Г.Д | |||

| Пластмассы | |||

| Водоотводчик | 1925 |

|

SU1962A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| j.of Adhesion a | |||

| Adhesloves, 1983, v.3, №3, p.141 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и Акутин fv.C | |||

| - Пластмассы, i 1966, №11,0.56 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-12-07—Публикация

1991-01-08—Подача