Изобретение относится к черной металлургии, а именно к разливке стали, и может быть использовано при изучении качества слитков,отливаемых сифонным способом или сверху.

Одним из показателей качества слитка является протяженность зоны осевой пористости.

Известен способ определения протяженности зоны осевой пористости и ее границ в слитке по продольным макротемплетам, вырезанным из заготовки, полученной в результате прокатки слитка. Контролируемая плоскость макротемплета

должна проходить через осевую плоскость заготовки. Макротемплеты вырезают по всей длине прокатанной заготовки через равные интервалы. Продольные мак- ротемплеты после прострожки и шлифовки подвергают макротравлению. В результате травления на контролируемых плоскостях макротемплетов выявляется осевая пористость. Границы зоны осевой пористости будут соответствовать максимально удаленным друг от друга по длине прокатанной заготовки темплетам, на которых еще выявляют осевую пористость

VI 00 О Ю

Однако указанный способ является разрушающим, трудоемким и длительным и не позволяет оперативно исследовать различные варианты разливки или качество слитков с различными конструктивными параметрами.

Известен также способ определения границ зоны осевой пористости слитка путем измерения плотности металла образцов, вырезанных из осевой продольной плиты слитка вдоль его вертикальной оси. Полученные значения плотности сравниваются либо с плотностью прокатанного металла, либо друг с другом. Границы зоны осевой пористости определяются, как уровни, соответствующие резкому уменьшению плотности металла. Указанный способ, как и предыдущий, является трудоемким, малопроизводительным и разрушающим.

Наиболее близким по технической сущности и достигаемому результату является способ определения границ зоны осевой пористости, при котором осуществляют вертикальное погружение зонда (пруток из стали с температурой ликвидуса, большей чем для данной марки стали) в изложницу с жидким металлом до соприкосновения с вертикальным фронтом кристаллизации и фиксируют при этом глубину погружения зонда. Проводя с течением времени ряд замеров, устанавливают кинетическую кривую вертикального затвердевания и в качестве нижней границы зоны осевой пористости принимают уровень по высоте слитка, с которого начинается ускоренное вертикальное затвердевание. Однако указанное техническое решение не позволяет точно устанавливать положение нижней границы зоны осевой пористости, т.к. кинетические кривые вертикального затвердевания различных слитков в зависимости от их массы, размеров и марки стали не имеют отчетливо выраженной границы перехода от участка медленного затвердевания к участку ускоренного вертикального затвердевания. Таким образом, временной интервал перехода к ускоренному вертикальному затвердеванию слитка оказывается достаточно широким, что соответствует большой неопределенности в выборе уровня по высоте слитка, с которого начинается ускоренное вертикальное затвердевание. А это приводит к значительной неточности определения нижней границы зоны осевой пористости слитка.

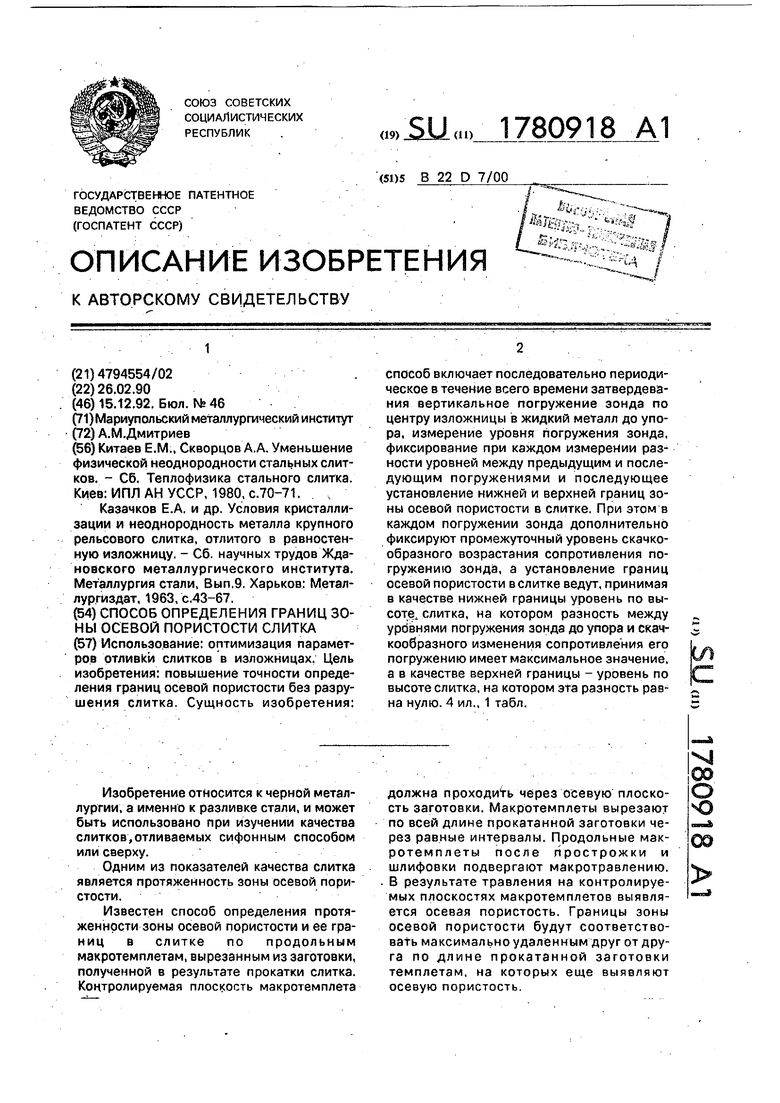

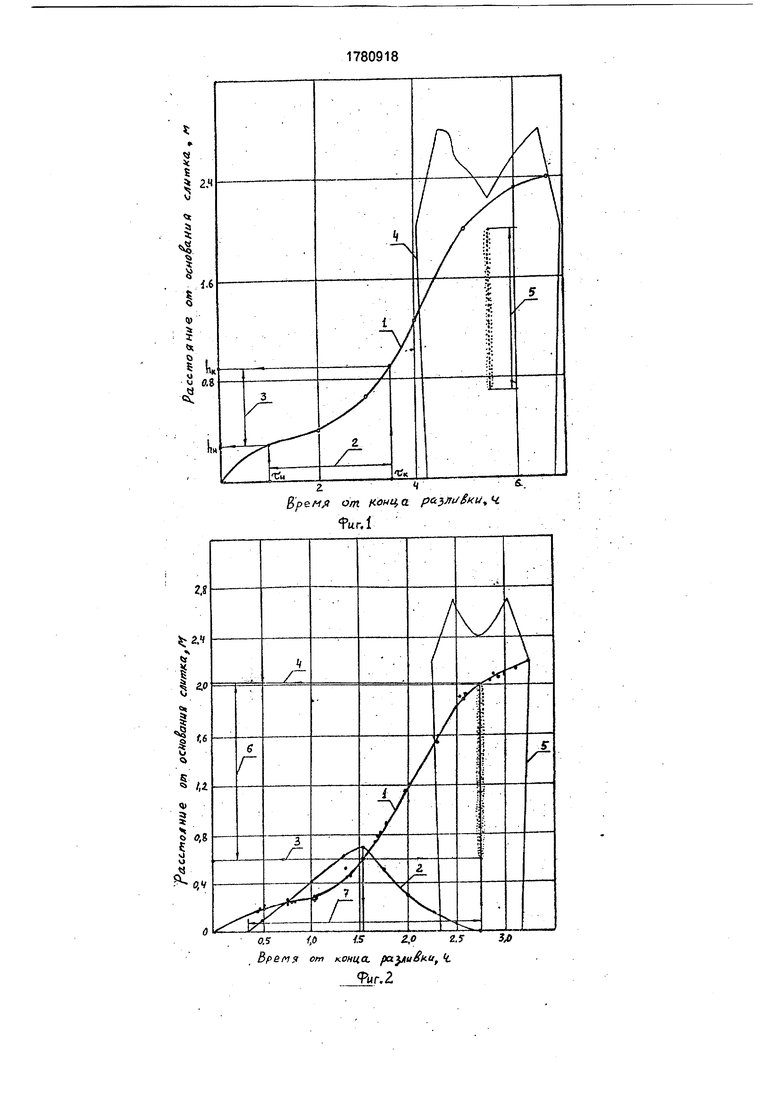

Способ поясняется на фиг.1-4, На фигуре 1 показаны кинетические кривые вертикального затвердевания слитка массой 17,9 т, получаемые при реализации способа-прототипа. Цифрами

обозначены: 1 - кривая вертикального затвердевания; 2 - тн г5гк- временной интервал перехода от участка медленного затвердевания к участку ускоренного затвердевания; 3 - hH h :Ј hK - интервал погрешности определения нижней границы зоны осевой пористости слитка; 4- профиль исследуемого слитка; 5 - зона осевой пористости слитка.

Например, для 17,9 т слитка положение нижней границы зоны осевой пористости находится между уровнями hH - 290 мм; Ьк 900 мм, т.е. интервал погрешности определения ее положения составляет A h

610 мм.

Кроме того, рассмотренный способ не позволяет определять положение верхней границы зоны осевой пористости. Поэтому приходится дополнительно из слитка вырезать продольную плиту, проходящую через его вертикальную ось. Продольную плиту после прострожки и шлифовки подвергают макротравлению, в результате которого на макротемплете выявляется зона осевой пористости и определяются границы ее распространения по оси слитка. Таким образом, описанный способ требуется дополнять разрушающими слиток и трудоемкими операциями.

Целью изобретения является определение верхней и нижней границ зоны осевой пористости слитка с повышенной точностью, сокращение трудоемкости этого опре- . деления и дальнейшее использование

слитка по прямому назначению без его раз-- рушения в процессе реализации способа.

Способ определения границ зоны осевой пористости включает вертикальное погружение зонда в изложницу с жидким

металлом, измерение толщины твердой фазы и толщины двухфазной области над ней, в качестве нижней границы зоны осевой пористости принимают уровень по высоте слитка, на котором двухфазная область имеет максимальную толщину, а в качестве верхней границы - уровень по высоте слитка, на котором толщина двухфазной области равна нулю.

Предлагаемое решение получено на основе экспериментальных данных совместного исследования вертикального затвердевания слитков массой от 0,5 до 30 т методом дифференцированного зондирования и их протравленных макротемплетов,

полученных из продольных осевых плит слитков.

Метод дифференцированного зондирования основан на свойстве повышенной вязкости двухфазной области, образующейся над фронтом вертикального затвердевания, вследствие чего ее можно зарегистрировать с помощью прутка (зонда), вводимого по оси слитка в его жидкую сердцевину. ,

Пруток вначале опускают в жидкий металл с небольшим регулируемым усилием. При достижении верхней границы двухфазной области ощущается скачкообразное возрастание сопротивления движению зонда. В этом положении на прутке делают отметку. Дальнейшее погружение прутка производят до упора в твердый фронт вер- тикального.затвердевания и фиксируют при этом глубину погружения.

Таким образом, за один акт дифференцированного зондирования получают значения толщины двухфазной области по оси слитка и толщину твердой фазы в вертикальном направлении. Метод дифференцированного зондирования является неразрушающим и позволяет слиток использовать в дальнейшем переделе.

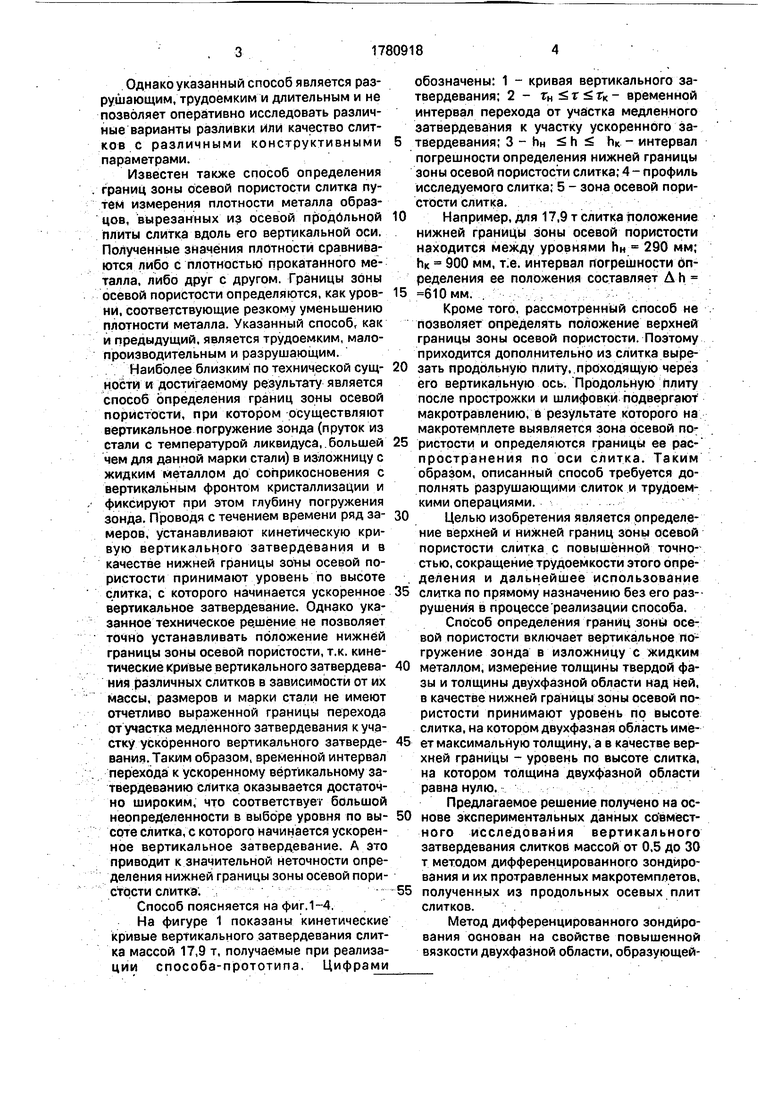

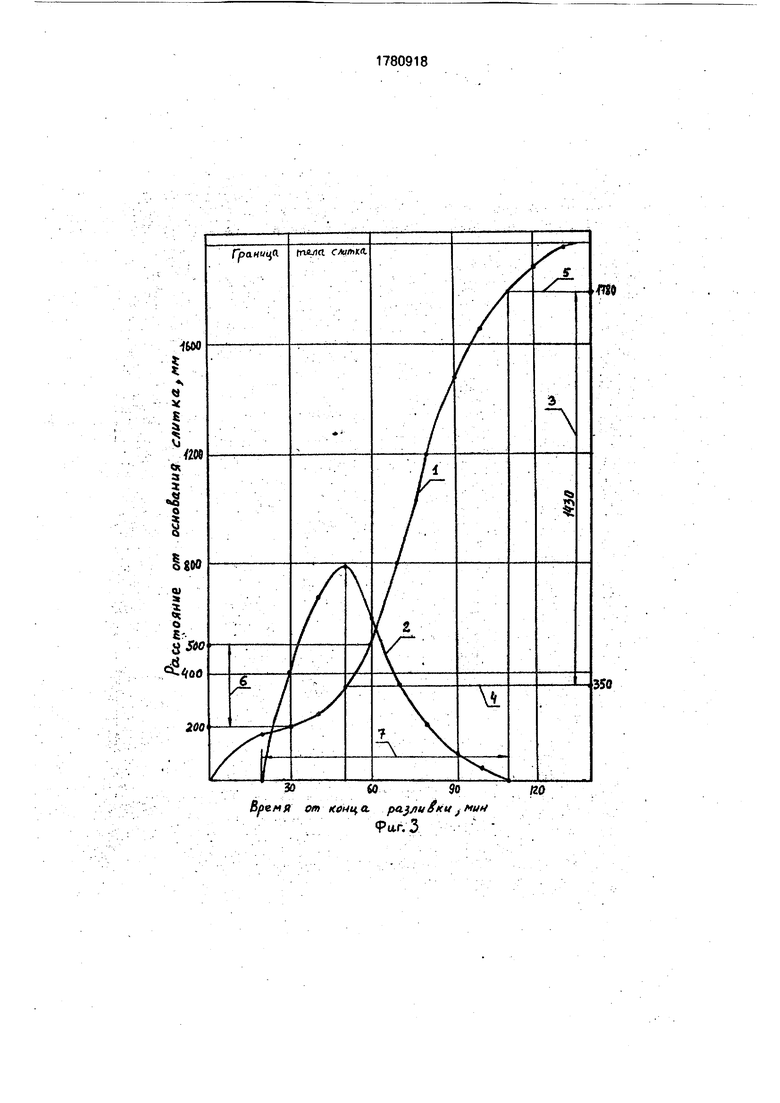

На фиг.2 показаны кинетические кривые вертикального затвердевания слитка массой 10 т, получаемые при реализации предлагаемого способа. Цифрами обозначены: 1 - кинетическая кривая продвижения фронта вертикального затвердевания; 2 - кривая изменения во времени толщины двухфазной области над фронтом вертикального затвердевания; 3 - нижняя граница зоны осевой пористости; 4 - верхняя граница зоны осевой пористости; 5 - профиль исследуемого слитка; 6 - зона осевой пористости слитка; 7 - временной интервал существования двухфазной области.

В результате сопоставления положения границ зоны осевой пористости, выявленных на протравленных продольных макро- темплетах слитков, с кинетическими кривыми изменения толщины двухфазной области при затвердевании этих слитков было обнаружено, что нижняя граница зоны осевой пористости совпадает с уровнем по высоте слитка, на котором двухфазная область имеет максимальную толщину, а верхняя граница зоны осевой пористости совпадает с уровнем по высоте слитка, на котором исчезает двухфазная область, т.е. ее толщина становится равной нулю.

Принятие в качестве нижней границы зоны осевой пористости уровня по высоте слитка, на котором двухфазная область имеет максимальную толщину, позволяет определить положение нижней границы зоны осевой пористости с повышенной по сравнению с прототипом точностью, т.к. кинети- ческая кривая изменения толщины Двухфазной области всегда имеет четко выраженный максимум, соответствующий строго определенному уровню по высоте слитка.

Принятие в качестве верхней границы 5 зоны осевой пористости уровня по высоте слитка, на котором толщина двухфазной области равна нулю, позволяет определить положение верхней границы зоны осевой пористости слитка, в то время как в спосо0 бе-прототипе это сделать невозможно. Точность определения положения верхней границы зоны осевой пористости такая же, что и при определении положения нижней границы зоны осевой пористости.

5 Кроме того, определение положения нижней и верхней границ зоны осевой пористости слитка не требует его порезки и других трудоемких операций по изготовлению продольного макротемплета, что позволяет

0 слиток использовать по прямому назначению в дальнейшем производстве.

По сравнению с прототипом предложенный способ менее трудоемок и позволяет оперативно оценивать качество осевой

5 зоны слитка при изменениях технологии разливки или качество осевой зоны различных слитков, отличающихся конструктивными параметрами.

Предлагаемый способ определения гра0 ниц зоны осевой пористости реализуется на практике следующим образом.

После наполнения изложницы жидким металлом на нее устанавливают измерительное устройство и в течение всего пери5 ода затвердевания слитка осуществляют его дифференцированное зондирование. На основании проведенных замеров строят кривые зависимости от времени толщины твердой фазы в вертикальном направлении

0 и толщины двухфазной области над фронтом вертикального затвердевания. Отмечают моменты времени, когда толщина двухфазной области максимальна и когда она становится равной нулю. Определяют

5 уровни на кинетической кривой вертикального затвердевания, соответствующие от- меченным моментам времени. Тогда уровень по высоте слитка, соответствующий максимальной толщине двухфазной обла0 сти, будет нижней границей зоны осевой пористости, а уровень, на котором толщина двухфазной области равна нулю, есть верхняя граница зоны осевой пористости слитка. После затвердевания слитка его

5 используют в дальнейшем переделе.

П р и м е р. В производственных условиях проведено испытание способа при исследовании затвердевания двух слитков подшипниковой стали массой 5,5 т, отлитых по различным вариантам утепления прибыли В первом Бррианте использовали эоль но-графиторую смесь с расходом 4,6 кг/г, во втором варианте - зально-граф товую смесь с расходом 2,8 кг/т и экзотермическую смесь с расходом 1,3 кг/т.

Дифференцированное зондирование слитков осуществляли каждые 10 мин с момента окончания разливки и течение всего периода затвердевания,

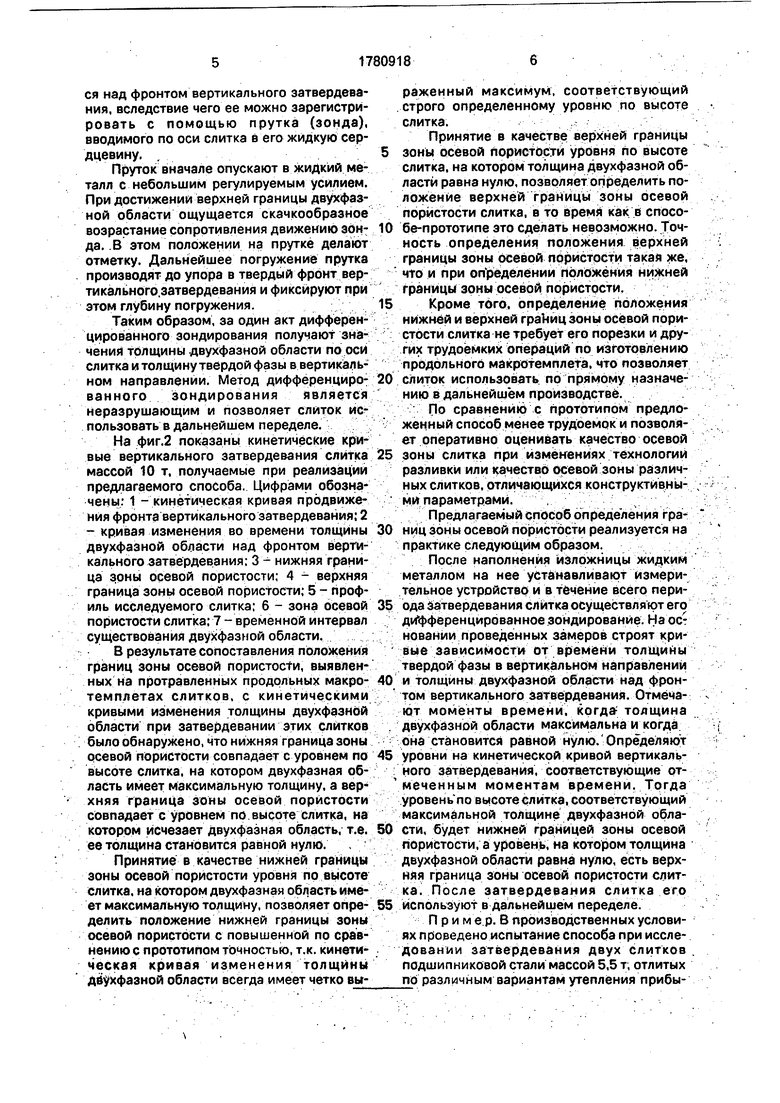

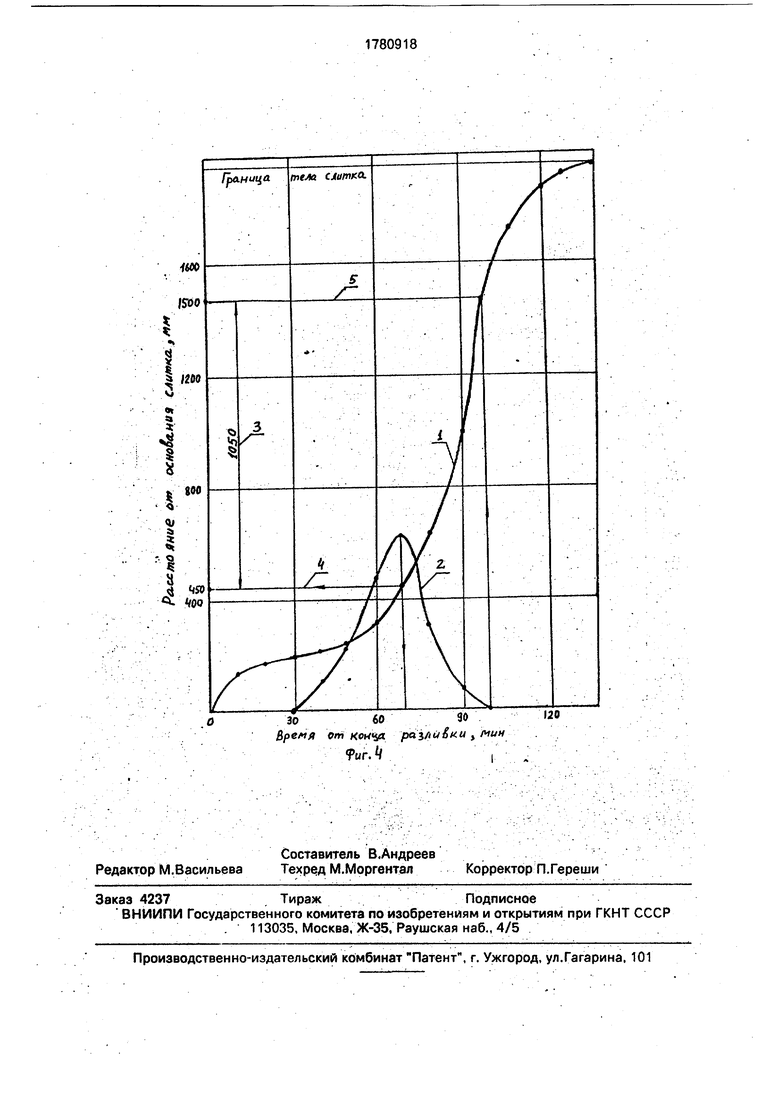

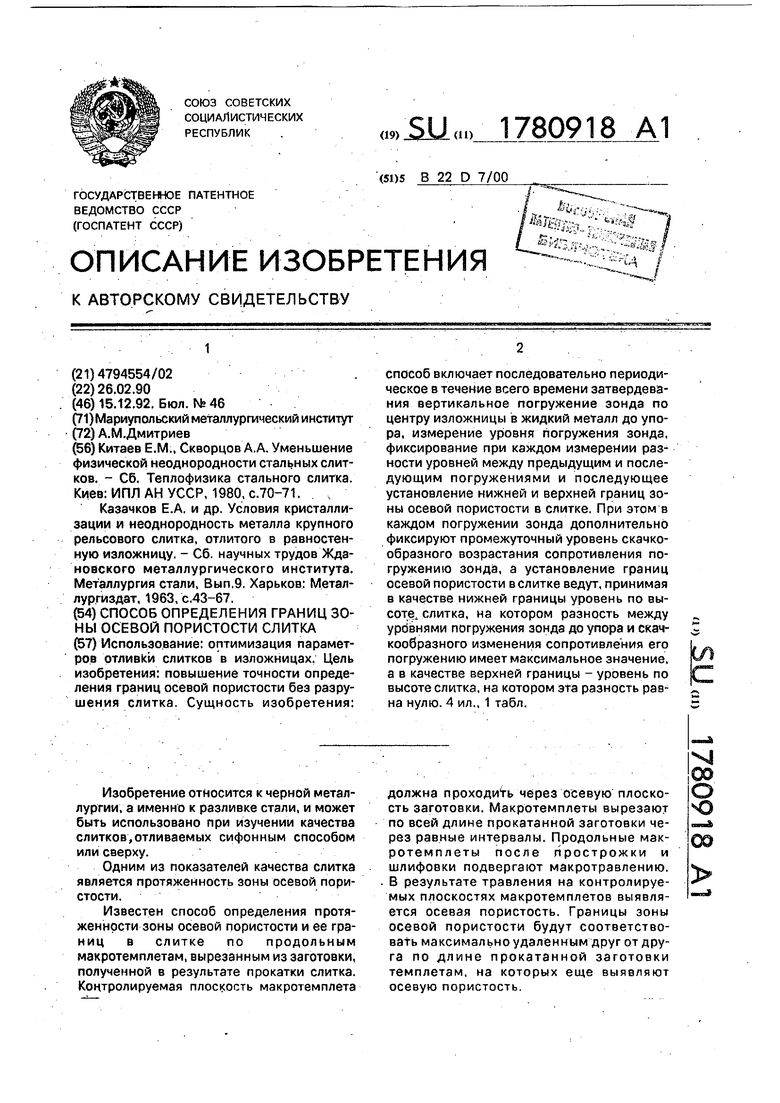

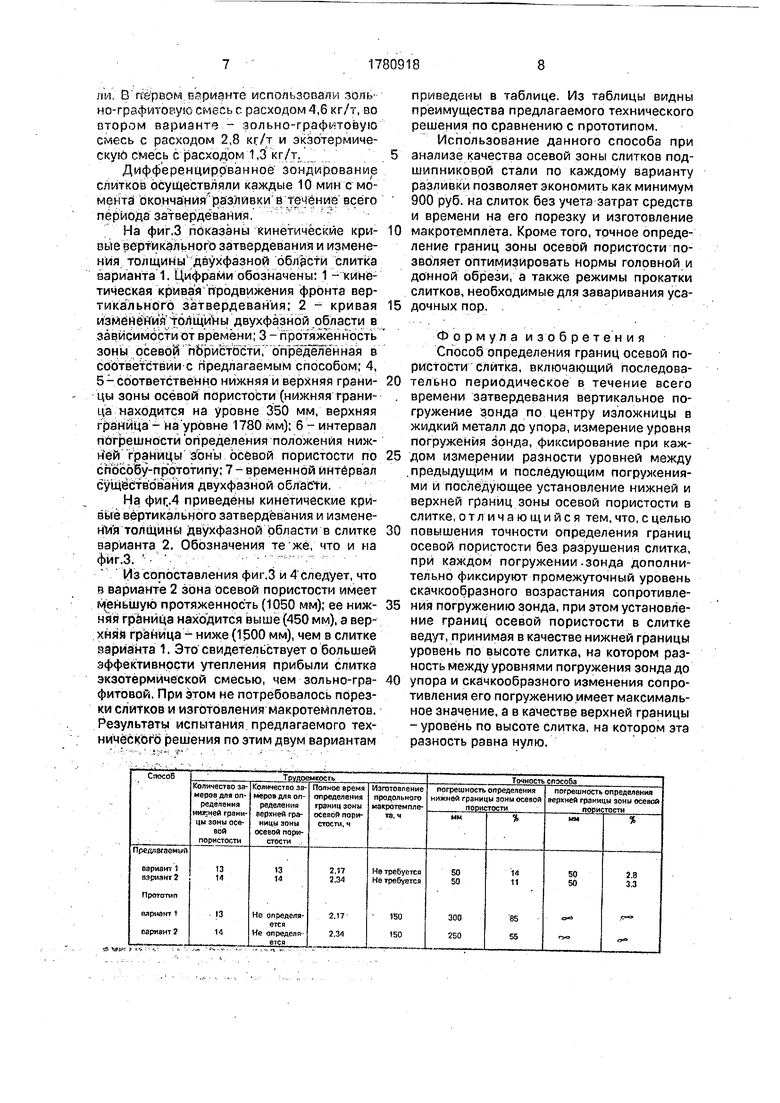

На фиг.З показаны кинетические кривые вертикального затвердевания и изменения толщины двухфазной области слитка варианта 1. Цифрами обозначены: 1 - кинетическая кривая продвижения фронта вертикального затвердевания; 2 - кривая изменения толщины двухфазной области в зависимости от времени; 3 - протяженность зоны осевой пористости, определенная в соответствии с предлагаемым способом; 4, 5- соответственно нижняя и верхняя границы зоны осевой пористости (нижняя граница находится на уровне 350 мм, верхняя граница - на уровне 1780 мм); б - интервал погрешности определения положения нижней границы зоны осевой пористости по способу-прототипу; 7 - временной интервал существования двухфазной области.

На фиг,.4 приведены кинетические кривые вертикального затвердевания и изменения толщины двухфазной области в слитке варианта 2. Обозначения те же, что и на фиг.З.

Из сопоставления фиг.З и 4 следует, что ч варианте 2 зона осевой пористости имеет меньшую протяженность (1050 мм); ее ниж- нйя граница находится выше (450 мм), а верхняя граница - ниже (1500 мм), чем в слитке варианта 1. Это свидетельствует о большей эффективности утепления прибыли слитка экзотермической смесью, чем зольно-гра- фитовой. При этом не потребовалось порезки слитков и изготовления макротемплетов. Результаты испытания предлагаемого технического решения по этим двум вариантам

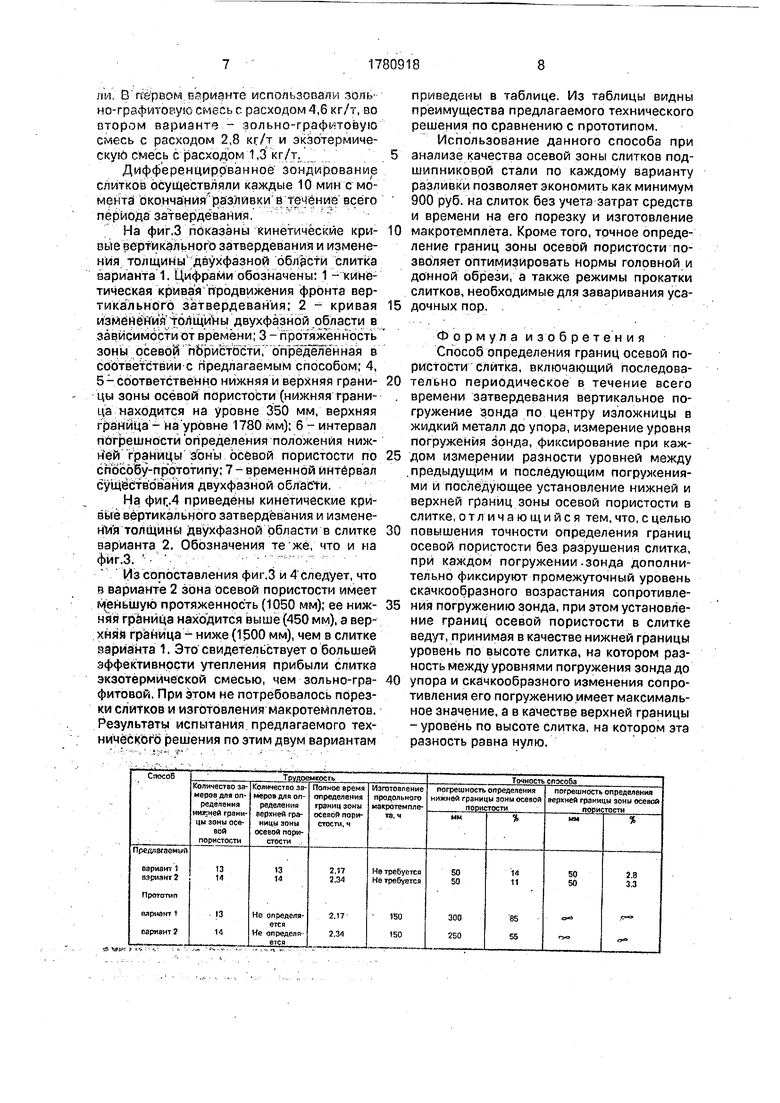

приведены в таблице. Из таблицы видны преимущества предлагаемого технического решения по сравнению с прототипом.

Использование данного способа при

анализе качества осевой зоны слитков подшипниковой стали по каждому варианту разливки позволяет экономить как минимум 900 руб. на слиток без учета затрат средств и времени на его порезку и изготовление

макротемплета. Кроме того, точное определение границ зоны осевой пористости позволяет оптимизировать нормы головной и донной обрези, а также режимы прокатки слитков, необходимые для заваривания усадочных пор.

Формула изобретения Способ определения границ осевой пористости слитка, включающий последовательно периодическое в течение всего времени затвердевания вертикальное погружение зонда по центру изложницы в жидкий металл до упора, измерение уровня погружения зонда, фиксирование при каждом измерении разности уровней между предыдущим и последующим погружениями и последующее установление нижней и верхней границ зоны осевой пористости в слитке, отличающийся тем, что, с целью

повышения точности определения границ осевой пористости без разрушения слитка, при каждом погружении-зонда дополнительно фиксируют промежуточный уровень скачкообразного возрастания сопротивления погружению зонда, при этом установление границ осевой пористости в слитке ведут, принимая в качестве нижней границы уровень по высоте слитка, на котором разность между уровнями погружения зонда до

упора и скачкообразного изменения сопротивления его погружению имеет максимальное значение, а в качестве верхней границы - уровень по высоте слитка, на котором эта разность равна нулю.

гч&Ъ ремл от конца. рь &ки+Ч.

tur.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков | 1989 |

|

SU1671407A1 |

| СПОСОБ МЯГКОГО ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2014 |

|

RU2564192C1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

| Изложница для слитков | 1980 |

|

SU1014636A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА | 2009 |

|

RU2410189C1 |

| Слиток | 1977 |

|

SU749548A1 |

| ИЗЛОЖНИЦА ДЛЯ ОТЛИВКИ СЛИТКА, УШИРЕННОГО КНИЗУ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2198763C1 |

| Способ литья слитков в горизонтальную изложницу | 1978 |

|

SU766737A1 |

| Способ обработки затвердевающего слитка | 1988 |

|

SU1570844A1 |

| Способ отливки слитков | 1988 |

|

SU1646668A1 |

Использование: оптимизация параметров отливки слитков в изложницах. Цель изобретения: повышение точности определения границ осевой пористости без разрушения слитка. Сущность изобретения: способ включает последовательно периодическое в течение всего времени затвердевания вертикальное погружение зонда по центру изложницы в жидкий металл до упора, измерение уровня погружения зонда, фиксирование при каждом измерении разности уровней между предыдущим и последующим погружениями и последующее установление нижней и верхней границ зоны осевой пористости в слитке. При этом в каждом погружении зонда дополнительно фиксируют промежуточный уровень скачкообразного возрастания сопротивления погружению зонда, а установление границ осевой пористости в слитке ведут, принимая в качестве нижней границы уровень по высоте, слитка, на котором разность между уровнями погружения зонда до упора и скачкообразного изменения сопротивления его погружению имеет максимальное значение, а в качестве верхней границы - уровень по высоте слитка, на котором эта разность равна нулю. 4 ил., 1 табл.

0.5f,6ISЈ,02.У

Время от конца. pa.ytu8nut k.

Й1Г.2

Ю90

мя от конца. мин

9ar.3

350

КО

зо6090

Время от кскця рамиДки , мин

fur. /,

| Китаев Е.М., Скворцов А.А | |||

| Уменьшение физической неоднородности стальных слитков | |||

| - Сб | |||

| Теплофизика стального слитка | |||

| Киев: ИПЛ АН УССР, 1980, с.70-71 | |||

| Казачков Е.А | |||

| и др | |||

| Условия кристаллизации и неоднородность металла крупного рельсового слитка, отлитого в равностен- ную изложницу | |||

| - Сб | |||

| научных трудов Жда- новского металлургического института | |||

| Металлургия стали, Вып.9 | |||

| Харьков: Метал- лургиздат, 1963, с.43-67 |

Авторы

Даты

1992-12-15—Публикация

1990-02-26—Подача