Изобретение относится к области металлургии и может быть использовано для получения слитков разливкой в изложницы.

Известны способы разливки стали (Власов Н.Н., Корроль В.В., Радя В.С. "Разливка черных металлов". Справ. изд, 2-е изд., перераб. и доп. М.: Металлургия, 1987, стр.98-104; авт. свид. SU 854557, МПК3 B22D 7/00, опубл. 1981 г.), при которых расплавленный металл из ковша подают сверху в изложницу. Недостатком таких способов является низкое качество получаемого слитка из-за наплесов, заворотов, корочек, окисления металла на зеркале.

Известен способ разливки металла сверху через патрубок под уровень металла (пат. SU 103182, МПК6 В22С 9/08, опубл. 1956 г.), позволяющий несколько повысить качество получаемого слитка за счет гашения кинетической энергии падающей струи и исключения при этом наплесов, заворотов, корочек, окисления металла на зеркале. Однако при таком способе образуются литейные дефекты (пористость осевая и рассредоточенная, горячие трещины), так как тепловой центр расположен на выходе патрубка в нижней части изложницы.

Известны способы разливки металла, реализуемые при использовании устройств (авт. свид. SU 916082, МПК3 B22D 35/00, опубл. 1982 г., патент RU 2063293, МПК6 B22D 7/12, опубл. 1996 г., авт. свид. SU 1574361, МПК5 B22D 35/00, опубл. 1990 г.), обеспечивающие возможность разливки металла через патрубок под уровень металла. При этом в процессе разливки уровень расположения теплового центра поднимается и за счет этого осуществляется направленное затвердевание слитка, что повышает его качество.

Однако такие устройства сложны и не надежны, что объясняется возможностью заклинивания телескопических секций патрубка при работе устройств (SU 916082; RU 2063293) в условиях высоких температур, сложностью и ненадежностью механизма разъема секций патрубка устройства (SU 1574361).

Известен способ разливки металла сверху (авт. свид. SU 1583209, МПК5 B22D 7/00, опубл. 1990 г.), включающий размещение в полости изложницы патрубка, заполнение изложницы жидким металлом через патрубок под уровень металла. В процессе заполнения изложницы происходит расплавление металлического патрубка.

Недостатками такого способа являются:

- сложность осуществления способа, что объясняется одноразовым использованием патрубка и необходимостью изготовления металлических патрубков из металла, соответствующего разливаемому,

- низкое качество получаемого слитка из-за наплесов, заворотов, корочек, окисления металла на зеркале в патрубке и их растворения при расплавлении металлического патрубка.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ разливки металла (FR 1419797 A, B22D 9/00, 03.12.1965 г.), включающий две фазы, при этом в первой фазе в полости изложницы размещают патрубок из высокостойкого огнеупорного материала с емкостью, объем которых равен объему изложницы, уплотняют нижний конец патрубка и заполняют патрубок и емкость жидким металлом из разливочного ковша без утечки в изложницу. Во второй стадии заполняют изложницу жидким металлом из патрубка и емкости под уровень металла, увеличивая расстояние между выходным отверстием патрубка и дном изложницы при подъеме патрубка.

Использование такого способа не требует изготовления патрубков из металла, соответствующего разливаемому, и позволяет повысить качество получаемых при разливке слитков, так как обеспечивается подъем уровня расположения теплового центра при подъеме уровня жидкого металла в изложнице, что необходимо для направленного затвердевания слитка снизу и сохранения целостности затвердевшего слоя.

Однако этот способ сложен, а качество получаемых слитков недостаточное, что объясняется:

- окислением металла на зеркале емкости и его охлаждением, так как он ничем не защищен, что приводит к дефектам поверхности - заворотам, корочкам,

- сложностью уплотнения нижнего конца патрубка перед его заполнением,

- возможностью застывания металла между изложницей и нижней частью патрубка во время первой фазы при заполнении патрубка и емкости, что может препятствовать второй фазе - разливке в изложницу при подъеме патрубка,

- сложностью дозирования количества металла при заполнении патрубка и емкости,

- одноразовым использованием патрубка, так как патрубок после заливки не может быть сразу использован для заливки другой изложницы из-за необходимости очистки нижнего конца патрубка от застывшего металла для обеспечения возможности его уплотнения при последующей разливке,

- необходимостью изготовления нижнего конца патрубка для каждого типоразмера изложниц.

Задачей предлагаемого изобретения является повышение качества слитка и упрощение способа.

Поставленная задача решается усовершенствованием способа разливки металла в изложницу, включающего размещение в полости изложницы патрубка из высокостойкого огнеупорного материала, заполнение изложницы жидким металлом из разливочного ковша через соединенный с ним патрубок под уровень металла, причем заполнение изложницы металлом осуществляют с увеличением расстояния между выходным отверстием патрубка и дном изложницы соответственно подъему уровня жидкого металла в изложнице.

Это усовершенствование заключается в том, что на зеркало металла в изложнице подают шлакообразующую смесь, а расстояние между выходным отверстием патрубка и дном изложницы увеличивают непрерывным или периодическим перемещением вверх разливочного ковша при погруженной нижней части патрубка на 100-200 мм под уровень металла.

Подача на зеркало металла в изложнице шлакообразующей смеси исключает окисление металла при заполнении изложницы, что повышает качество слитка.

Увеличение расстояния между выходным отверстием патрубка и дном изложницы непрерывным или периодическим перемещением вверх разливочного ковша при погруженной нижней части патрубка на 100-200 мм под уровень металла позволяет обеспечить поступление металла в изложницу без заполнения патрубка и упростить способ за счет:

- исключения необходимости уплотнения нижнего конца патрубка,

- исключения застывания металла между изложницей и нижней частью патрубка,

- обеспечения дозирования количества металла при заполнении изложницы с помощью дозирующего устройства разливочного ковша,

- возможностью разливки всего металла из разливочного ковша в изложницы разных типоразмеров.

- осуществления способа оборудованием, имеющимся в цехе, где происходит разливка металла - подъемным краном.

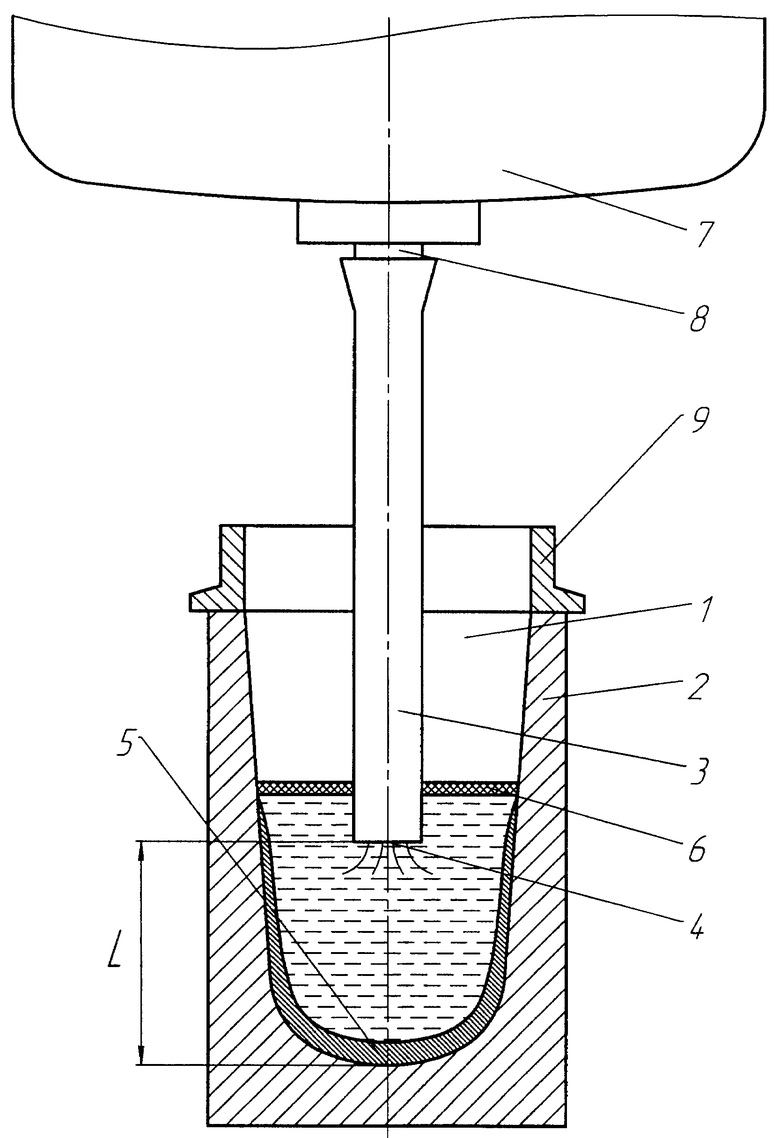

Способ поясняется чертежом, на котором изображена установка для осуществления предлагаемого способа.

В полости 1 изложницы 2 размещают патрубок 3 из высокостойкого огнеупорного материала (например, графитокорунда), располагая выходное отверстие 4 патрубка 3 с зазором у дна 5 изложницы 2. Заполнение изложницы жидким металлом через патрубок 3 ведут под уровень металла, с увеличением расстояния между выходным отверстием 4 патрубка 3 и дном 5 изложницы 2 соответственно подъему уровня жидкого металла в изложнице 2. На зеркало металла в изложнице 2 подают шлакообразующую смесь, что исключает окисление металла при заполнении изложницы 2. Расстояние L между выходным отверстием 4 патрубка 3 и дном 5 изложницы 2 увеличивают непрерывным или периодическим перемещением вверх разливочного ковша 7 при погруженной нижней части патрубка 3 на 100-200 мм под уровень металла. За счет этого обеспечивается подъем места расположения теплового центра, что необходимо для направленного затвердевания слитка и повышения его качества.

Разливку с использованием предлагаемого способа можно проводить, как показано на чертеже, "закрытой" струей (патрубок 3 плотно пристыковывают к стакану-коллектору 8 разливочного ковша 7) или "открытой" струей (патрубок с воронкой располагают на расстоянии от стакана-коллектора 8 разливочного ковша 7). Длина патрубка 3 выбирается с учетом наполняемой части изложницы, например для изложницы развесом 7,7 т длина патрубка составила 2500 мм (с учетом высоты прибыльной надставки 400 мм и высоты стыковочного устройства). Перед началом разливки патрубок 3 опускали в изложницу 2, располагая выходное отверстие 4 на расстоянии 50-150 мм от дна 5 изложницы 2. После заполнения изложницы 2 на ~100 мм и погружения патрубка 3 в металл на зеркало металла подали шлакообразующую смесь 6. После заполнения изложницы 2 до уровня погружения патрубка 3 на 500-600 мм разливочный ковш 7 и соединенный с ним патрубок 3 подъемным краном перемещали вверх на 400 мм, увеличивая расстояние L между выходным отверстием 4 патрубка 3 и дном 5 изложницы 2. Разливку вели таким образом до заполнения прибыльной надставки 9, периодически перемещая вверх патрубок 3. Максимальная высота подъема разливочного ковша 7 и патрубка 3 составила 3500-4000 мм, что обеспечивалось краном с высотой подъема до 5500 мм. Слиток, полученный при разливке таким способом, не имел трещин и пор.

Таким образом, использование предлагаемого способа разливки позволяет получить качественный слиток, упростить процесс разливки при многократном использовании патрубка и используя простые, имеющиеся в цехе средства, например подъемный кран.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки металла сверху | 1987 |

|

SU1583209A1 |

| Способ получения плоских слитков направленной кристаллизацией | 1990 |

|

SU1825323A3 |

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА СВЕРХУ | 2008 |

|

RU2388571C2 |

| Устройство для разливки стали | 1987 |

|

SU1526889A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ | 2010 |

|

RU2431544C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| Способ получения слитков | 1977 |

|

SU712193A1 |

| Способ получения слитков без прибыльной части | 1989 |

|

SU1729684A1 |

Изобретение предназначено для получения слитков разливкой в изложницы с применением шлакообразующих смесей. В полости изложницы размещают патрубок из высокостойкого огнеупорного материала и заполняют изложницу жидким металлом через патрубок под уровень металла при подаче шлакообразующей смеси на зеркало металла. В процессе заполнения изложницы увеличивают расстояние между выходным отверстием патрубка и дном изложницы перемещением вверх разливочного ковша. Нижнюю часть патрубка оставляют погруженной на 100-200 мм под уровень металла. Обеспечивается улучшение качества слитка за счет исключения загрязнения металла окислами. 1 ил.

Способ разливки металла в изложницу, включающий размещение в полости изложницы патрубка из высокостойкого огнеупорного материала, заполнение изложницы жидким металлом из разливочного ковша через соединенный с ним патрубок под уровень металла, причем заполнение изложницы металлом осуществляют с увеличением расстояния между выходным отверстием патрубка и дном изложницы соответственно подъему уровня жидкого металла в изложнице, отличающийся тем, что на зеркало металла в изложнице подают шлакообразующую смесь, а расстояние между выходным отверстием патрубка и дном изложницы увеличивают непрерывным или периодическим перемещением вверх разливочного ковша при погруженной нижней части патрубка на 100-200 мм под уровень металла.

| Литниковая система для центробежного литья плоских фасонных отливок | 1986 |

|

SU1419797A1 |

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2063293C1 |

| Способ разливки металла сверху | 1987 |

|

SU1583209A1 |

| SU 916082 A, 01.04.1982. | |||

Авторы

Даты

2011-01-27—Публикация

2009-05-18—Подача