СП o

ос

О5 05

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования изделий из порошков прокаткой | 1990 |

|

SU1722689A2 |

| ЛИНИЯ НЕПРЕРЫВНОЙ ПРЯМОЙ ПРОКАТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457068C1 |

| Способ формования изделий из порошка | 1980 |

|

SU933260A1 |

| Устройство для непрерывного прессования | 1985 |

|

SU1292915A1 |

| Устройство для формования кольцевых изделий из порошков прокаткой | 1990 |

|

SU1754326A1 |

| Устройство для прокатки порошка на подложке | 1983 |

|

SU1156854A1 |

| Устройство для прессования длинномерных изделий из порошков | 1986 |

|

SU1395424A1 |

| Способ прессования изделия с отверстиями и устройство для его осуществления | 1987 |

|

SU1660843A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для формования изделий из порошка. Цель - улучшение качества изделий за счет повышения плотности и равномерности ее распределения по длине изделия. В зазор 11 между вставками 10 засыпают порошок. Сверху по ширине паза желоба устанавливают армированный формующий элемент 12 (полиуретан, армированный металлическими лентами). При вращении приводного вала 1, закрепленных на нем зубчатых колес 2 и валка 3 происходит перемещение желоба 4 с порошком. При этом валок 3 через формующий элемент 12 осуществляет процесс последовательного прессования. После прессования вставки 10 упруго восстанавливают свои размеры, в результате чего появляется боковой зазор между ними и сформированным изделием, что облегчает условия съема последнего. Устройство позволяет повысить плотность сформованного изделия и однородность распределения этой плотности по длине изделия, т.е. улучшить качество изделий. 4 ил.

: : / Л - ( .

М - --А-ХЗГ х . ч --, х

Изобретение относится к порошковой металлургии, в частности к устройствам для формования изделия из порошка.

Цель изобретения - повышение качества изделий за счет повышения плотности и равномерности ее распределения по длине изделия.

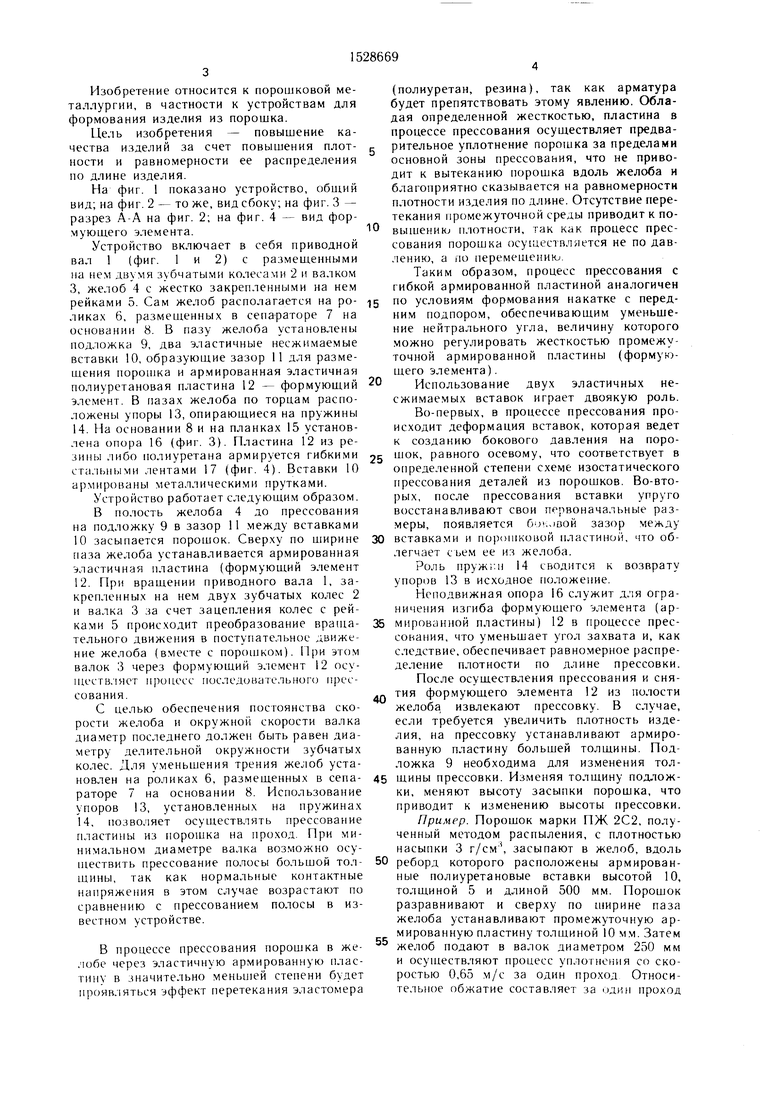

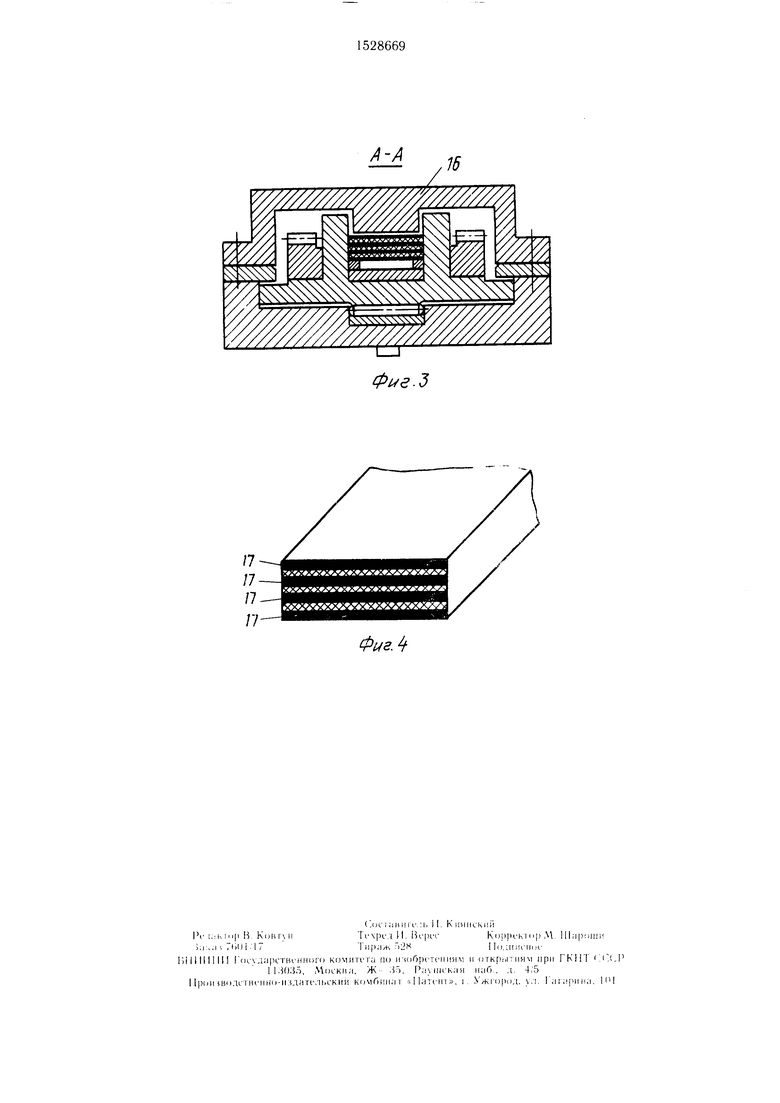

На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид фор- муюшего элемента.

Устройство включает в себя приводной вал 1 (фиг. 1 и 2) с размешенными на нем двумя зубчатыми колесами 2 и валком 3, желоб 4 с жестко закрепленными на нем рейками 5. Сам желоб располагается на роликах 6, размешенны.х в сепараторе 7 на основании 8. В пазу желоба установлены подложка 9, два эластичные несжимаемые вставки 10, образуюшие зазор 11 для размещения порошка и армированная эластичная полиуретановая пластина 12 - формующий элемент. В пазах желоба по торцам расположены упоры 13, опирающиеся на пружины 14. На основании 8 и на планках 15 установлена опора 16 (фиг. 3). Пластина 12 из резины либо полиуретана армируется гибкими стальными лентами 17 (фиг. 4). Вставки 10 армиро аны металлическими прутками.

Устройство работает следующим образом.

В полость желоба 4 до прессования на подложку 9 в зазор 11 между вставками 10 засыпается порошок. Сверху по щирине паза желоба устанавливается армированная эластичная пластина (формующий элемент 12. Нри вращении приводного вала 1, закрепленных на нем двух зубчатых колес 2 и валка 3 за счет зацепления колес с рейками 5 происходит преобразование вращательного движения в поступательное движение желоба (вместе с порошком). При этом валок 3 через формуюший элемент 12 осу- ществ.чяет процесс последовательного прессования.

С целью обеспечения постоянства скорости желоба и окружной скорости валка диаметр последнего должен быть равен диаметру делительной окружности зубчатых колес. Для уменьшения трения желоб установлен на роликах 6, размешенных в сепараторе 7 на основании 8. Использование упоров 13, установленных на пружинах 14, позволяет осуществлять прессование пластины из порошка на проход. При минимальном диаметре валка возможно осуществить прессование полосы большой толщины, так как нормальные контактные напряжения в этом случае возрастают по сравнению с прессованием полосы в известном устройстве.

В процессе прессования порошка в же- .чобе через эластичную армированную пластину в значительно меньшей степени будет проявляться эффект перетекания эластомера

0

5

0

5

0

5

0

5

0

5

(полиуретан, резина), так как арматура будет препятствовать этому явлению. Обладая определенной жесткостью, пластина в процессе прессования осуществляет предварительное уплотнение порошка за пределами основной зоны прессования, что не приводит к вытеканию порошка вдоль желоба и благоприятно сказывается на равномерности плотности изделия по длине. Отсутствие перетекания промежуточной среды приводит к повышению плотности, так как процесс прессования порошка осуществляется не по давлению, а по перемещению.

Таким образом, процесс прессования с гибкой армированной пластиной аналогичен по условиям формования накатке с передним подпором, обеспечивающим уменьшение нейтрального угла, величину которого можно регулировать жесткостью промежуточной армированной пластины (формуьо- щего элемента).

Использование двух эластичных несжимаемых вставок играет двоякую роль.

Во-первых, в процессе прессования происходит деформация вставок, которая ведет к созданию бокового давления на порошок, равного осевому, что соответствует в определенной степени схеме изостатического прессования деталей из порошков. Во-вторых, после прессования вставки упруго восстанавливают свои первоначальные размеры, появляется бо,,1вой зазор между вставками и порошковой пластиной, что облегчает съем ее из желоба.

Роль пружьН 14 сводится к возврату упоров 13 в исходное положение.

Неподвижная опора 16 служит для ограничения изгиба формующего элемента (армированной пластины) 12 в процессе прессования, что уменьшает угол захвата и, как следствие, обеспечивает равномерное распределение плотности по длине прессовки.

После осуществления прессования и снятия формующего элемента 12 из полости желоба извлекают прессовку. В случае, если требуется увеличить плотность изделия, на прессовку устанавливают армированную пластину больщей толщины. Подложка 9 необходима для изменения толщины прессовки. Изменяя толщину ки, меняют высоту засыпки порошка, что приводит к изменению высоты прессовки.

Пример. Порошок марки ПЖ 2С2, полученный методом распыления, с плотностью насыпки 3 г/см засыпают в желоб, вдоль реборд которого расположены армированные полиуретановые вставки высотой 10, толщиной 5 и длиной 500 мм. Порошок разравнивают и сверху по ширине паза желоба устанавливают промежуточную армированную пластину толщиной 10 мм. Затем желоб подают в валок диаметром 250 мм и осуп1ествляют процесс уплотнения со скоростью 0,65 м/с за один проход Относительное обжатие составляет за один проход

0,5. В резу-тьтате прессования получают полосу с размерами 500X64X5 мм, с отиоси- тельной плотностью 76%. Колебание плотности по объему прессовки составляет 1,5%.

Формула изобретения

Устройство для формования изделий из порошка, содержащее приводной валок,

При формованиии таких же полос за g желоб с приводом, формующий элемент из один проход с помощью известного уст-упругого несжимаемого материала, расройства относительная плотность составляетположенный в пазу желоба, и вставки.

50%. Колебания плотности по объему 6%. На поверхности прессовки иаблюдаются трещины. Увеличение количества проходов превыщает плотность изделия, но неравно- 0 мерность плотности не исправляет.

Прессование изделия с прмощью предлагаемого устройства за два прохода обеспечивает получение прессовки с относиразмещенные вдоль реборд желоба, отличающееся тем, что, с целью повь1щения качества изделий за счет повышения плотности и равномерности ее распределения по длине изделия, привод желоба выполнен в виде основания зубчатых колес, реек, закрепленных на внешней поверхности желоба, и роликов, установленных на основательной плотностью 88%. Неравномерность нии, формующий элемент армирован метал- плотности по объему составляет 1,5%.лическими лентами, а вставки выполнены Таким образом, использование устрой-из упругого несжимаемого материала, арми- ства обеспечивает получение качествен-рованного металлическими прутками, при ных пластин, обладающих повышенной плот-этом диаметр делительной окружности зуб- ностью и равномерным ее распределением.чатых колес равен диаметру валка.

т-1

Формула изобретения

размещенные вдоль реборд желоба, отличающееся тем, что, с целью повь1щения качества изделий за счет повышения плотности и равномерности ее распределения по длине изделия, привод желоба выполнен в виде основания зубчатых колес, реек, закрепленных на внешней поверхности жеф1 г.2

/7 /7 /7

ty y ff4i : ff i yf 4i : aa№

А-А

ф1уе.д

Фиг А

| Федорченко И | |||

| М | |||

| и Андриевский Р | |||

| А | |||

| Основы порошковой .металлургии | |||

| Киев | |||

| изд | |||

| АН УССР, 1963, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

| Способ формования изделий из порошка | 1980 |

|

SU933260A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-15—Публикация

1987-04-16—Подача