Изобретение относится к технологическому оборудованию для сборки изделий, например роликов лентопротяжного механизма видеомагнитофона.

Известна сборочная машина, содержащая многоподиционный поворотный стол со сборочными гнездами и сборочные механизмы и смонтированные вокруг него загрузочные устройства (авт. ев № 818802, кл. В 23 Р 19/04).

Недостаток известной машины - сложность конструкции, обусловленная работой по подвижным и неподвижным копирам при сборке деталей.

Известен многопозиционный автомат для сборки узлов, содержащий поворотный стол со сборочными гнездами и сборочными механизмами и смонтированными вокруг него загрузочными устройствами (авт.св. № 435915. кл. В 23 Р 21/00 В 23 Р 19/06).

. Недостатком этого автомата является сложность конотоук ции. обусловленная работой автомата по копиру f ложностью согласования р.зС Оты отдельных механизмов

Целью изобретения является упрощение конструкции автомата.

Указанная цель достигается тем, что в многопозиционном автомате для сборки узлов, содержащем поворотный стол со сборочными гнездами и сборочными механизмами и смонтированными вокруг него загрузочными устройствами, сбсроч- ное гнездо выполнено в виде корпуса для ориентации и базирования элементов собираемого узла и установленной внутри него ориентирующей втулки, на одном из торцов которой выполнены профильные выступы и фиксирующие пазы между ними а сборочный механизм снабжен вакуумным схватом выполненным в виде подпружиненной жесткой присоски и подпружиненного штока установленного с возможностью возвратно- поступательного перемещения сквозь вакуумную полость присоски и взаимодействия с удерживаемой деталью.

Заявляемое техническое решение отличается от прототипа тем, что сборочное гнездо выполненного в виде корпуса и устач

у

Ё

VJ XJ

Ю 01 GJ О

новленной внутри него ориентирующей втулки, на одном из торцев которой выполнены профильные выступы и фиксирующие пазы между ними. Детали, попадая на профильные выступы ориентирующей втулки в произвольном неориентированном положении, соскальзывают вниз по профилю под действием собственного веса и фиксируются с помощью пазов нижней части втулки. Деталь ориентируется и по своему наружному профилю, т.к. сборка узла требует точной взаимной ориентации деталей друг относительно друга. Такое сборочное гнездо позволяет упростить конструкцию автомата, т.к. отпадает необходимость в дополнительных ориентирующих механизмах.

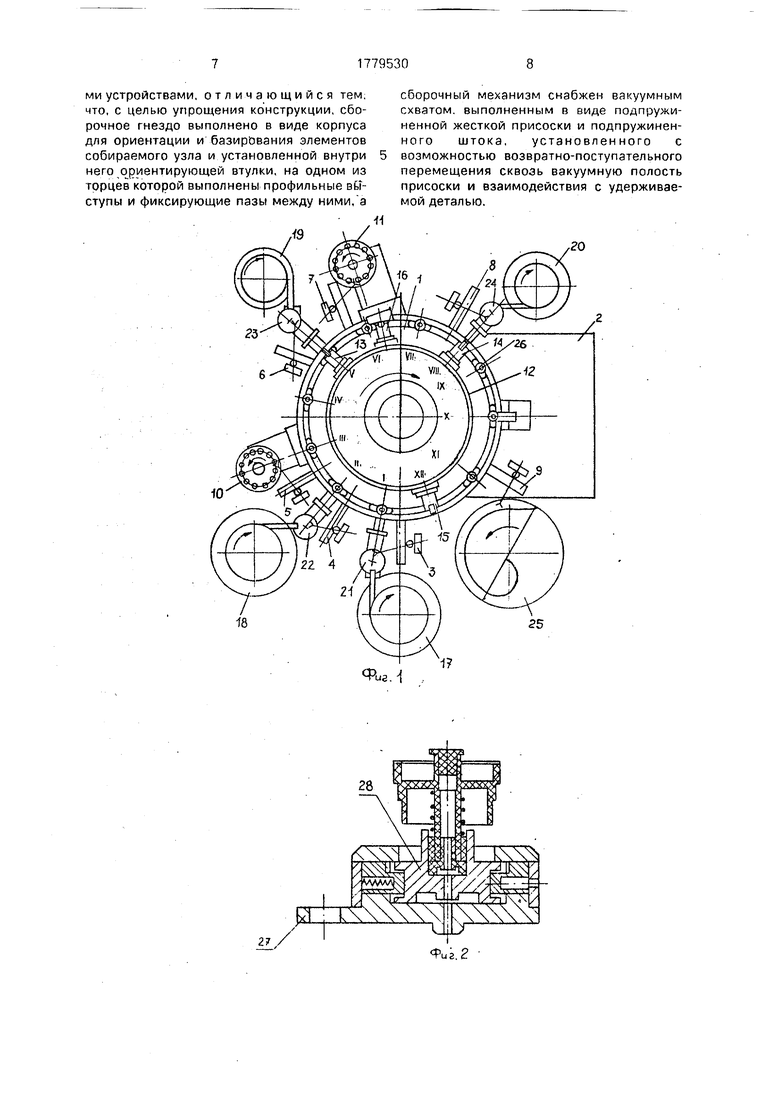

Сборочный механизм снабжен вакуумным охватом, выполненным в виде подпру- жиненной жесткой присоски . и подпружиненного штока, установленного с возможностью возвратно-поступательного перемещения сквозь вакуумную полость присоски. Вакуумный схват захватывает деталь с помощью вакуумной полости, устанавливает ее в собираемом узле в сборочном гнезде и не отпускает деталь до тех пор, пока с помощью запрессовочной головки подпружиненный шток не запрессует собираемый узел. Такая конструкция вакуумного схвата позволяет совместить функции по захвату и установке детали с запрессовкой, что так же упрощает конструкцию автомата.

Наличие в заявляемом автомате сборочных гнезд с ориентирующими втулками и вакуумных схватов, совмещающих две функции, позволяет упростить конструкцию автомата. Таким образом, заявляемый сборочный автомат соответствует критерию новизна.

Авторам не известны другие технические решения, имеющие признаки, сходные с признаками, отличающими заявляемое решение от прототипа, на основании чего сделан вывод о том, что заявляемое решение обладает существенными отличиями.

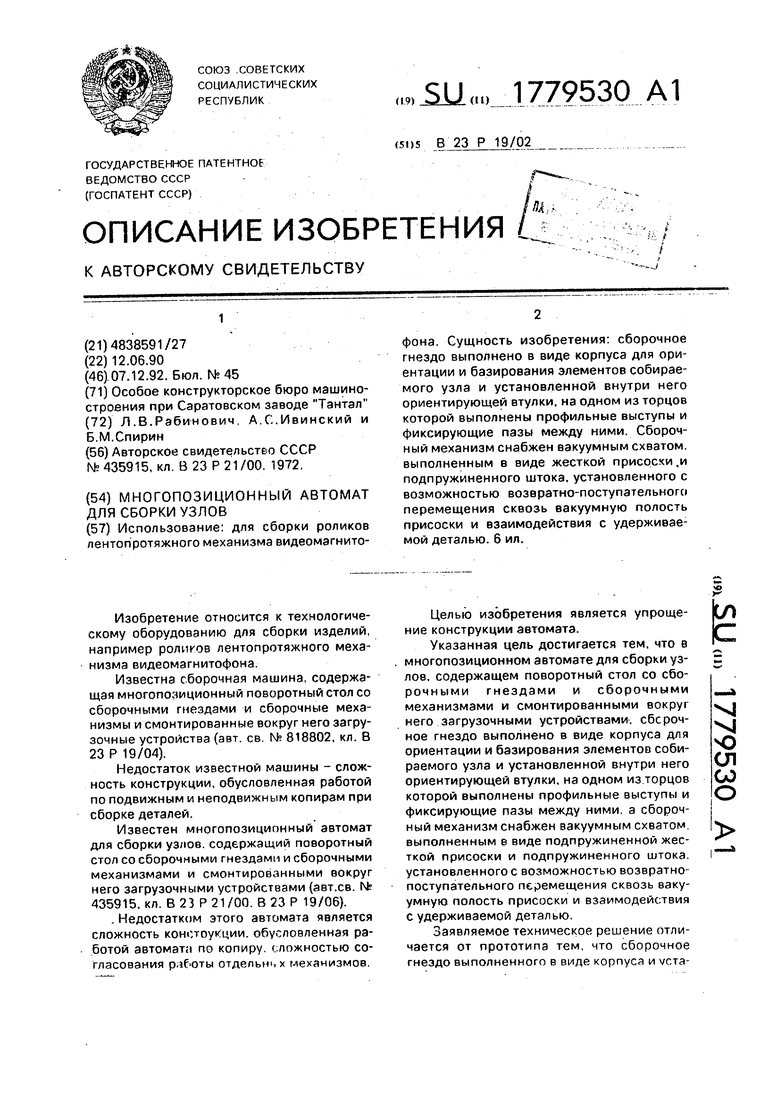

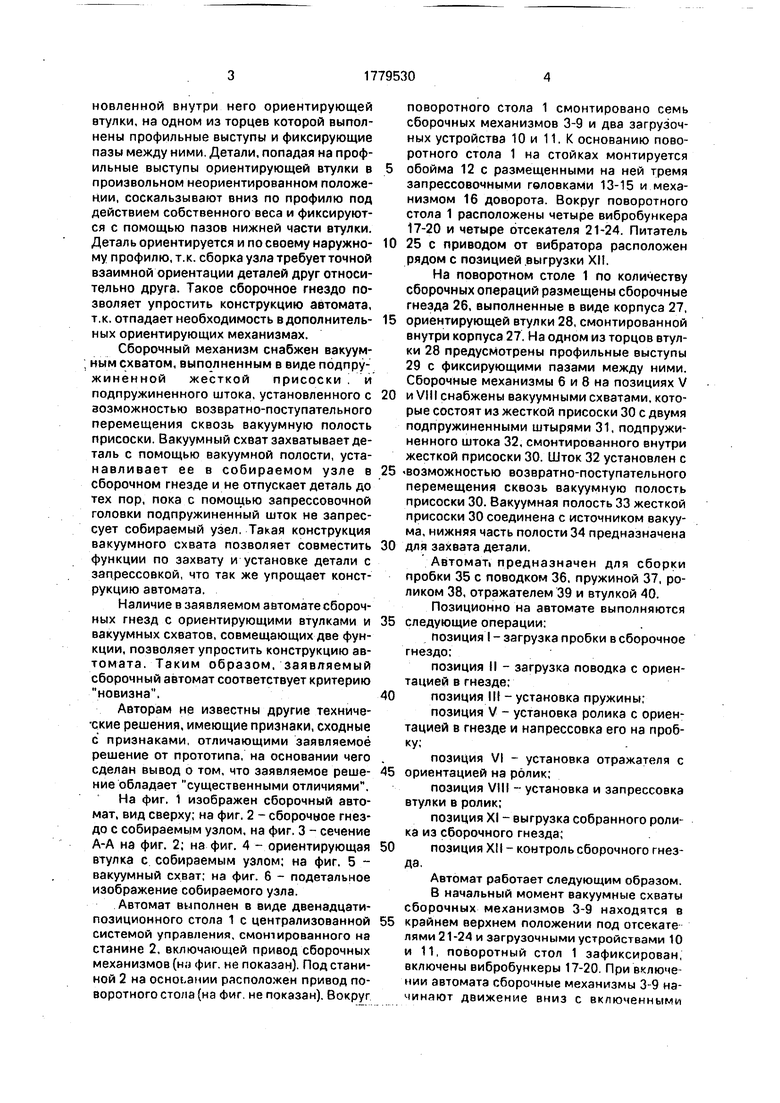

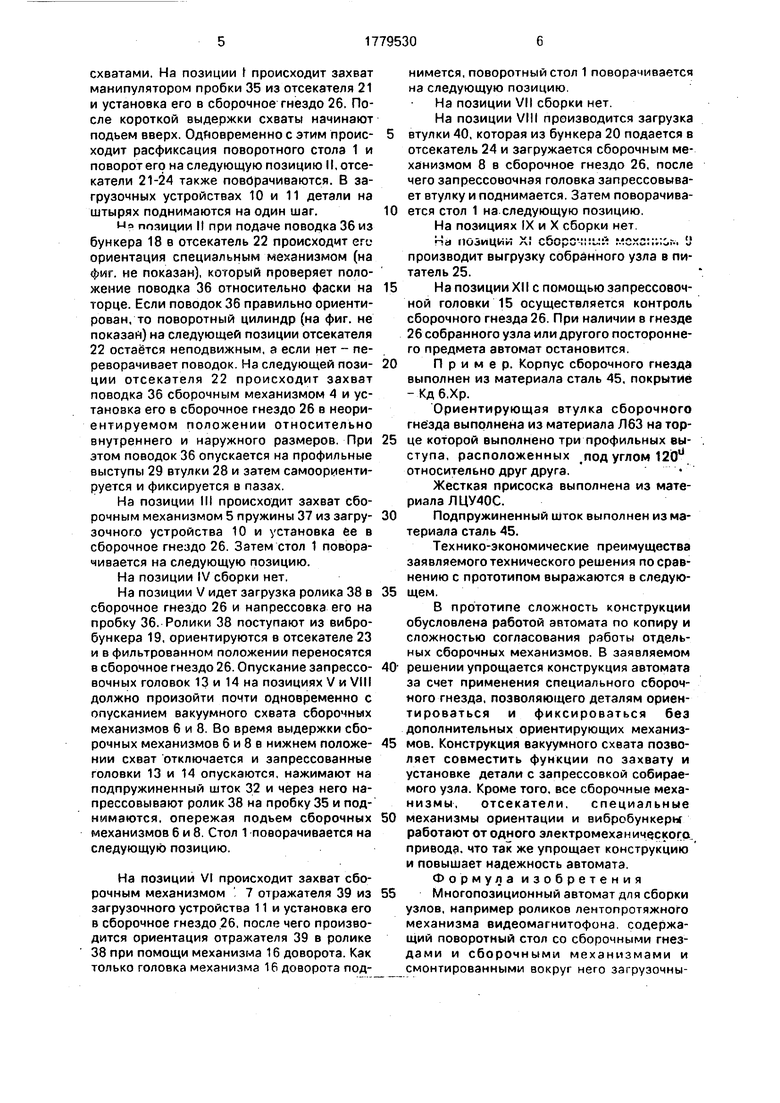

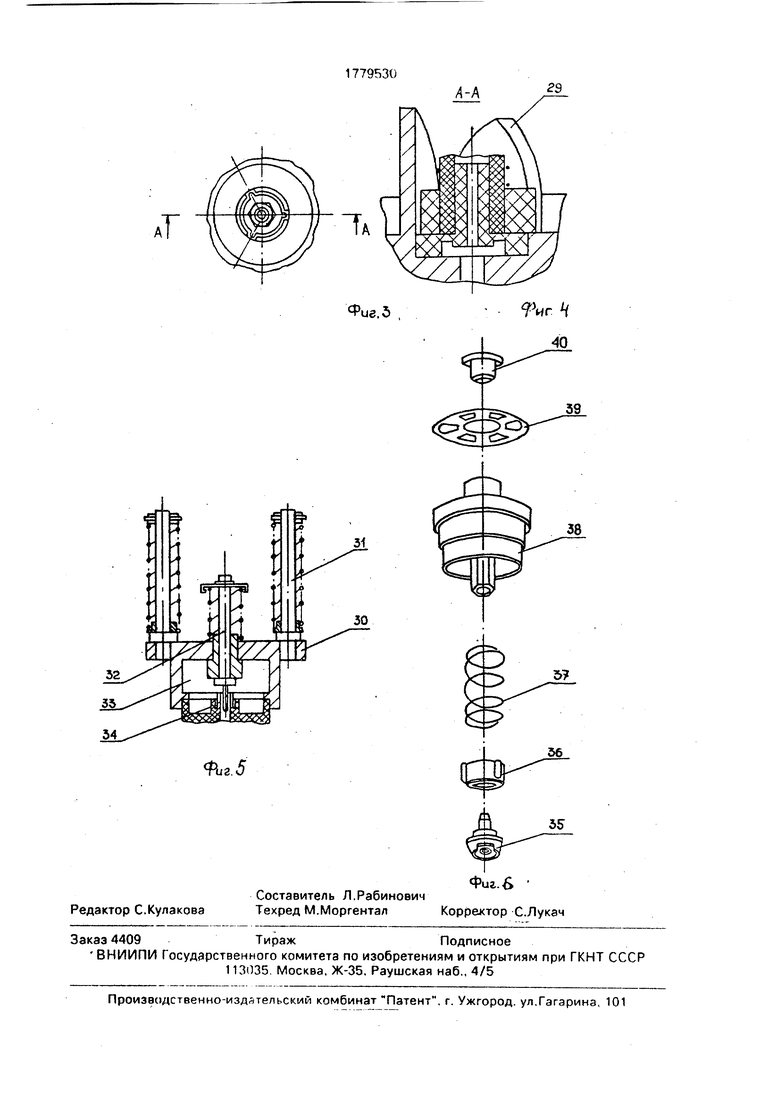

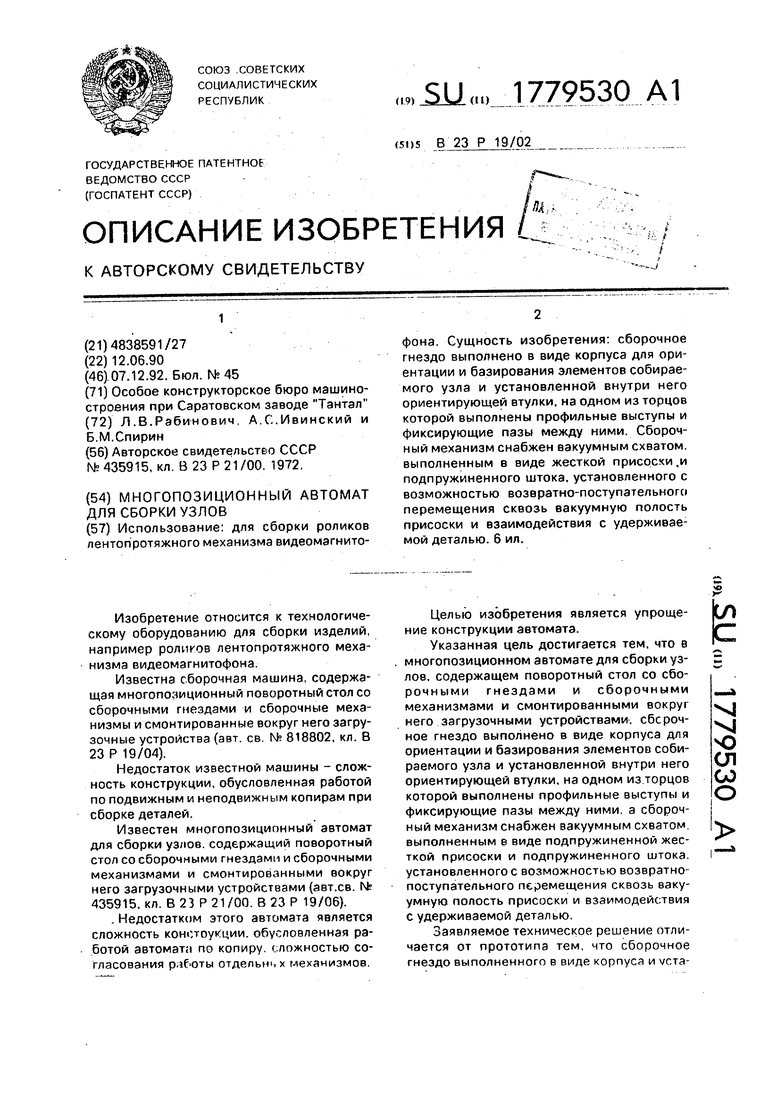

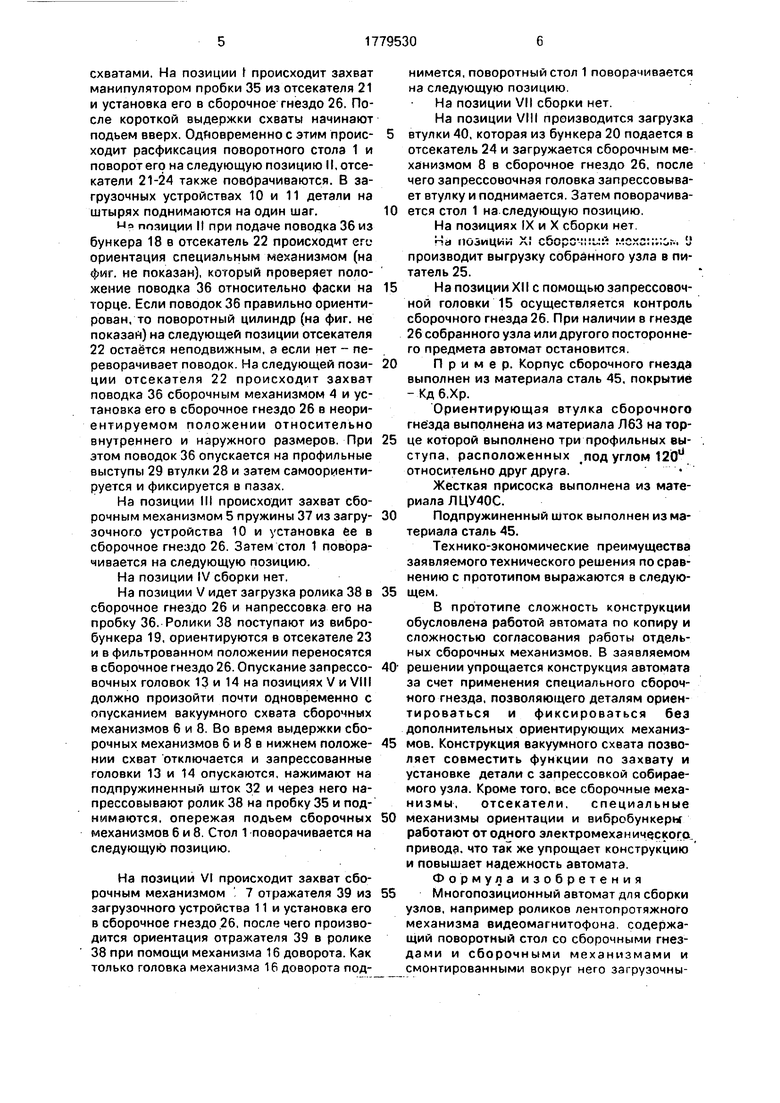

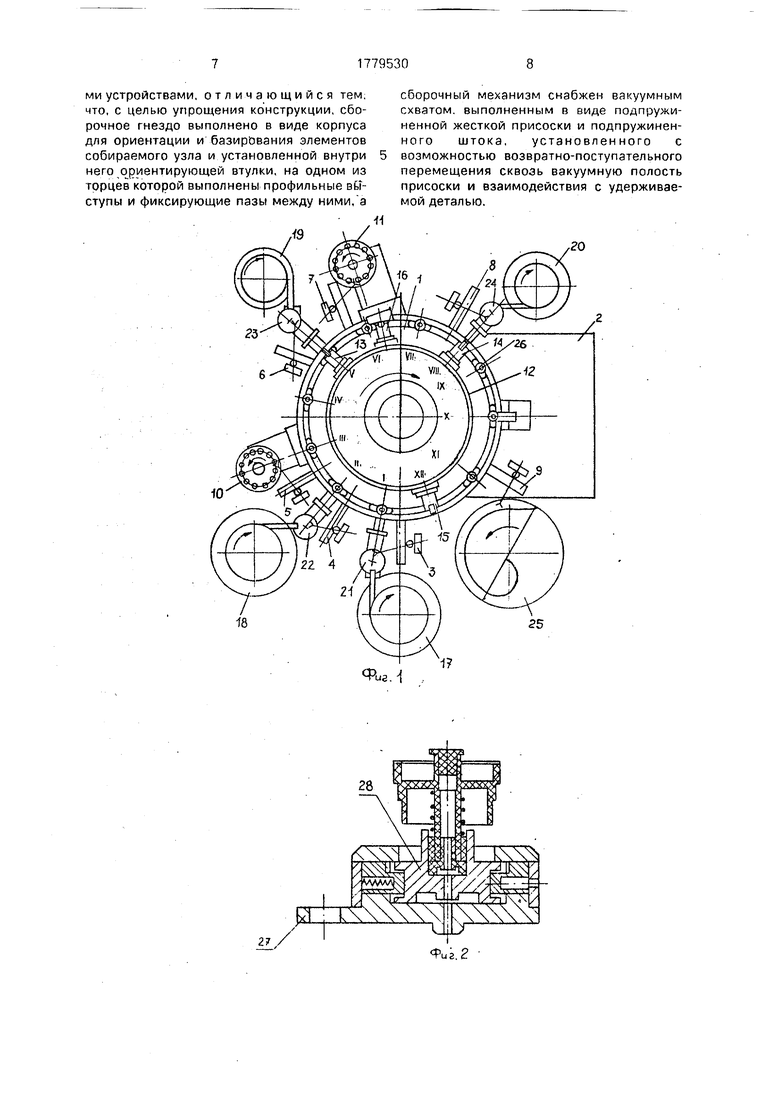

На фиг. 1 изображен сборочный автомат, вид сверху; на фиг. 2 - сборочное гнездо с собираемым узлом, на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - ориентирующая втулка с собираемым узлом; на фиг. 5 - вакуумный схват; на фиг. 6 - подетальное изображение собираемого узла.

Автомат выполнен в виде двенадцати- позиционного стола 1 с централизованной системой управления, смонтированного на станине 2, включающей привод сборочных механизмов (на фиг. не показан). Под станиной 2 на основании расположен привод поворотного стола {на фиг. не показан). Вокруг

поворотного стола 1 смонтировано семь сборочных механизмов 3-9 и два загрузочных устройства 10 и 11. К основанию поворотного стола 1 на стойках монтируется

обойма 12 с размещенными на ней тремя запрессовочными головками 13-15 и механизмом 16 доворота. Вокруг поворотного стола 1 расположены четыре вибробункера 17-20 и четыре отсекателя 21-24. Питатель

0 25 с приводом от вибратора расположен рядом с позицией выгрузки XII.

На поворотном столе 1 по количеству сборочных операций размещены сборочные гнезда 26, выполненные в виде корпуса 27,

5 ориентирующей втулки 28, смонтированной внутри корпуса 27. На одном из торцов втулки 28 предусмотрены профильные выступы 29 с фиксирующими пазами между ними. Сборочные механизмы 6 и 8 на позициях V

0 и VIII снабжены вакуумными схватами, которые состоят из жесткой присоски 30 с двумя подпружиненными штырями 31, подпружиненного штока 32, смонтированного внутри жесткой присоски 30. Шток 32 установлен с

5 «возможностью возвратно-поступательного перемещения сквозь вакуумную полость присоски 30. Вакуумная полость 33 жесткой присоски 30 соединена с источником вакуума, нижняя часть полости 34 предназначена

0 для захвата детали.

Автомат предназначен для сборки пробки 35 с поводком 36, пружиной 37, роликом 38, отражателем 39 и втулкой 40. Позиционно на автомате выполняются

5 следующие операции:

позиция I - загрузка пробки в сборочное гнездо;

позиция II - загрузка поводка с ориентацией в гнезде;

0 позиция III - установка пружины;

позиция V - установка ролика с ориентацией в гнезде и напрессовка его на пробку;

позиция VI - установка отражателя с

5 ориентацией на ролик;

позиция VIII - установка и запрессовка втулки в ролик;

позиция XI - выгрузка собранного ролика из сборочного гнезда;

0 позиция XII - контроль сборочного гнезда.

Автомат работает следующим образом.

В начальный момент вакуумные схваты

сборочных механизмов 3-9 находятся в

5 крайнем верхнем положении под отсекате лями 21-24 и загрузочными устройствами 10 и 11, поворотный стол 1 зафиксирован, включены вибробункеры 17-20. При включении автомата сборочные механизмы 3-9 начинают движение вниз с включенными

схватами. На позиции f происходит захват манипулятором пробки 35 из отсекателя 21 и установка его в сборочное гнездо 26. После короткой выдержки схваты начинают подьем вверх. Одновременно с этим происходит расфиксация поворотного стола 1 и поворот его на следующую позицию Н.отсе- катели 21-24 также поворачиваются. В загрузочных устройствах 10 и 11 детали на штырях поднимаются на один шаг.

Wo позиции II при подаче поводка 36 из бункера 18 в отсекатель 22 происходит еги ориентация специальным механизмом (на фиг. не показан), который проверяет положение поводка 36 относительно фаски на торце. Если поводок 36 правильно ориентирован, то поворотный цилиндр (на фиг. не показан) на следующей позиции отсекателя 22 остаётся неподвижным, а если нет - переворачивает поводок. На следующей позиции отсекателя 22 происходит захват поводка 36 сборочным механизмом 4 и установка его в сборочное гнездо 26 в неориентируемом положении относительно внутреннего и наружного размеров. При этом поводок 36 опускается на профильные выступы 29 втулки 28 и затем самоориентируется и фиксируется в пазах.

На позиции III происходит захват сборочным механизмом 5 пружины 37 из загрузочного устройства 10 и установка ее в сборочное гнездо 26. Затем стол 1 поворачивается на следующую позицию.

На позиции IV сборки нет.

На позиции V идет загрузка ролика 38 в сборочное гнездо 26 и напрессовка его на пробку 36. Ролики 38 поступают из вибробункера 19, ориентируются в отсекателе 23 и в фильтрованном положении переносятся в сборочное гнездо 26. Опускание запрессо- вочных головок 13 и 14 на позициях V и VIII должно произойти почти одновременно с опусканием вакуумного схвата сборочных механизмов 6 и 8. Во время выдержки сборочных механизмов 6 и 8 в нижнем положении схват отключается и запрессованные головки 13 и 14 опускаются, нажимают на подпружиненный шток 32 и через него напрессовывают ролик 38 на пробку 35 и поднимаются, опережая подъем сборочных механизмов 6 и 8. Стол 1 поворачивается на следующую позицию.

На позиции VI происходит захват сборочным механизмом 7 отражателя 39 из загрузочного устройства 11 и установка его в сборочное гнездо 26, после чего производится ориентация отражателя 39 в ролике 38 при помощи механизма 16 доворота. Как только головка механизма 16 доворота поднимется, поворотный стол 1 поворачивается на следующую позицию

На позиции VII сборки нет. На позиции VIII производится загрузка втулки 40, которая из бункера 20 подается в отсекатель 24 и загружается сборочным механизмом 8 в сборочное гнездо 26, после чего запрессовочнэя головка запрессовывает втулку и поднимается. Затем поворачива0 ется стол 1 на следующую позицию. На позициях IX и X сборки нет а позиции X сборе1:: :мй мс-хс:;;; г.. Ц производит выгрузку собранного узла в питатель 25.

5 На позиции XII с помощью запрессовоч- ной головки 15 осуществляется контроль сборочного гнезда 26. При наличии в гнезде 26 собранного узла или другого постороннего предмета автомат остановится.

0 Пример. Корпус сборочного гнезда выполнен из материала сталь 45, покрытие - Кд б.Хр.

Ориентирующая втулка сборочного гнёзда выполнена из материала Л63 на тор5 це которой выполнено три профильных выступа, расположенных од углом 120° относительно друг друга.

Жесткая присоска выполнена из материала Л ЦУ40С.

0 Подпружиненный шток выполнен из материала сталь 45.

Технико-экономические преимущества заявляемого технического решения по сравнению с прототипом выражаются в следую5 щем.

В прототипе сложность конструкции обусловлена работой автомата по копиру и сложностью согласования работы отдельных сборочных механизмов. В заявляемом

0 решении упрощается конструкция автомата за счет применения специального сбороч- «ого гнезда, позволяющего деталям ориентироваться и фиксироваться без дополнительных ориентирующих механиз5 мов. Конструкция вакуумного схвата позволяет совместить функции по захвату и установке детали с запрессовкой собираемого узла. Кроме того, все сборочные механизмы, отсекатели, специальные

0 механизмы ориентации и вибробункеры работают от одного электромеханического привода, что так же упрощает конструкцию и повышает надежность автомата. Формула изобретения

5Многопозиционный автомат для сборки

узлов, например роликов лентопротяжного механизма видеомагнитофона содержащий поворотный стол со сборочными гнездами и сборочными механизмами и смонтированными вокруг него загрузочными устройствами, отличающийся тем, что, с целью упрощения конструкции, сборочное гнездо выполнено в виде корпуса для ориентации и базирования элементов собираемого узла и установленной внутри него ориентирующей втулки, на одном из горцев которой выполнены профильные вЫ- ступы и фиксирующие пазы между ними, а

сборочный механизм снабжен вакуумным схватом. выполненным в виде подпружиненной жесткой присоски и подпружиненного штока, установленного с возможностью возвратно-поступательного перемещения сквозь вакуумную полость присоски и взаимодействия с удерживаемой деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1991 |

|

RU2022752C1 |

| Многопозиционный автомат для сборки узлов | 1989 |

|

SU1660925A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1980 |

|

SU904972A1 |

| Автоматическая роторная линия для сборки радиочастотных соединителей | 1978 |

|

SU785924A1 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| Сборочный автомат | 1981 |

|

SU967768A1 |

| Многопозиционный автомат | 1983 |

|

SU1202778A1 |

Использование: для сборки роликов лентопротяжного механизма видеомагнитофона. Сущность изобретения: сборочное гнездо выполнено в виде корпуса для ориентации и базирования элементов собираемого узла и установленной внутри него ориентирующей втулки, на одном из торцов которой выполнены профильные выступы и фиксирующие пазы между ними. Сборочный механизм снабжен вакуумным схватом. выполненным в виде жесткой присоски .и подпружиненного штока, установленного с возможностью возвратно-поступательного перемещения сквозь вакуумную полость присоски и взаимодействия с удерживаемой деталью. 6 ил.

/9

18

27/

го

25

ФигМ

fta.5

| МНОГОПОЗИЦИОННЫЙ АВТОМАТ ДЛЯ СБОРКИ УЗЛОВ | 1972 |

|

SU435915A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1992-12-07—Публикация

1990-06-12—Подача