Изобретение относится к изготовлению резиновых технических изделий и предназначено для изготовления тонкостенных продольных изделий из резины, в частности резиновых трубок управляемых катетеров, а также других резиновых трубок любого диаметра и с любой толщиной стенки, а также многоканальных продольных трубок с любыми размерными параметрами.

Известно устройство для съема трубчатых изделий при их изготовлении с оправок, содержащее станину, механизм для перемещения оправки со средствами для захвата последней и упор) для изделия с отверстием для прохода, а также фиксирующие планки для взаимодействия с упором конца изделия, а упор для изделия выполненный в виде плиты со средством для прижима ее к станине, установленной с возможностью перемещения в направлении перемещения оправки, и закрепленных на плите шарнирных зажимов для взаимодействия с фиксирующими планками

Недостатком известного устройства является то, что его нельзя лгимоцчть при

изготовлении тонкостенных продольных изделий из резины, так как возможны случаи залипания изделия на оправке, что приведет к сминанию изделия, что снижает его качество.

Известно и другое устрйоство для изготовления трубчатых резинотехнических изделий, содержащее емкость с раствором для нанесения покрытий и смонтированную на транспортирующем органе подвеску для размещения на ней формы

Недостатком известного устройства является то, что его нельзя применить для изготовления тонкостенных продольных изделий из резины, так как возможно повреждение изделия - брак при его снимании с форм

Целью изобретения является получение тонкостенных тр/бчатых резинотехнических изделий.

Поставленная цель достигается тем. что устройство снабжено дополнительной емкостью для нанесения покрытия, а основная емкость выполнена в виде патрубка усыновленного в дополнительной емюсги и со

Х|

00

о

о

единенного с ним посредством скоб, причем отношение диаметра формы к диаметру основной емкости выбрано равным 1:(5:10), а отношение диаметра дополнительной емкости к диаметру основной емкости выбра- но равным 1,5.

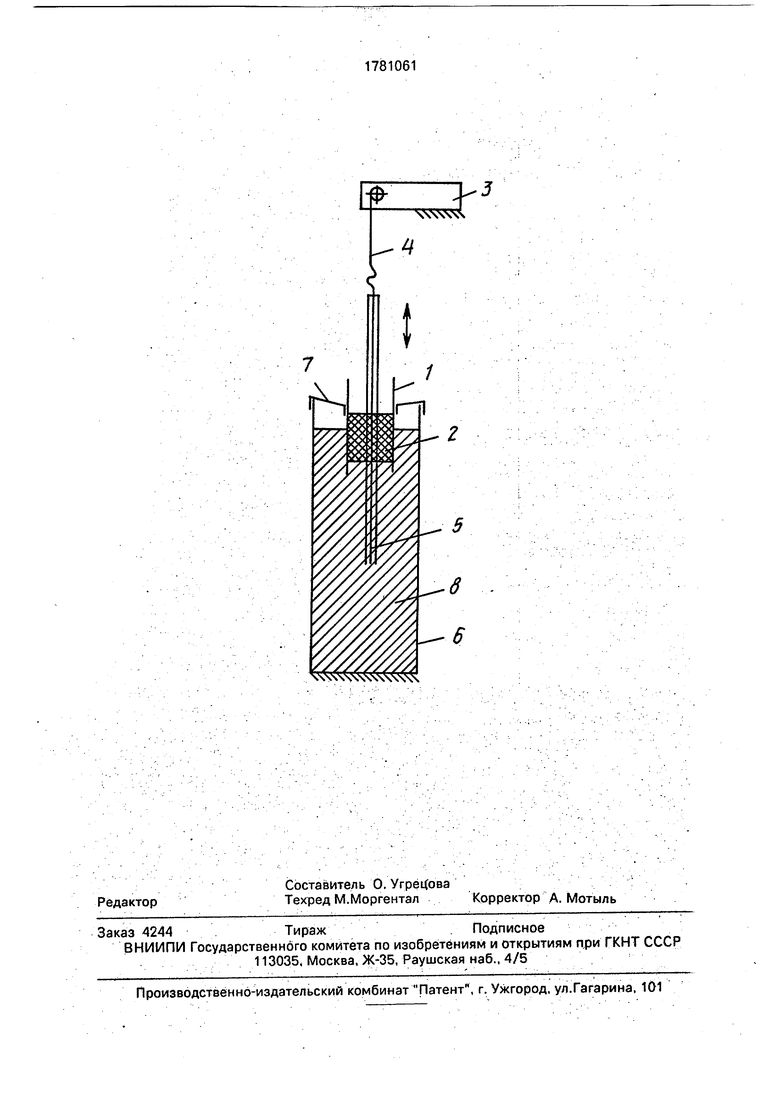

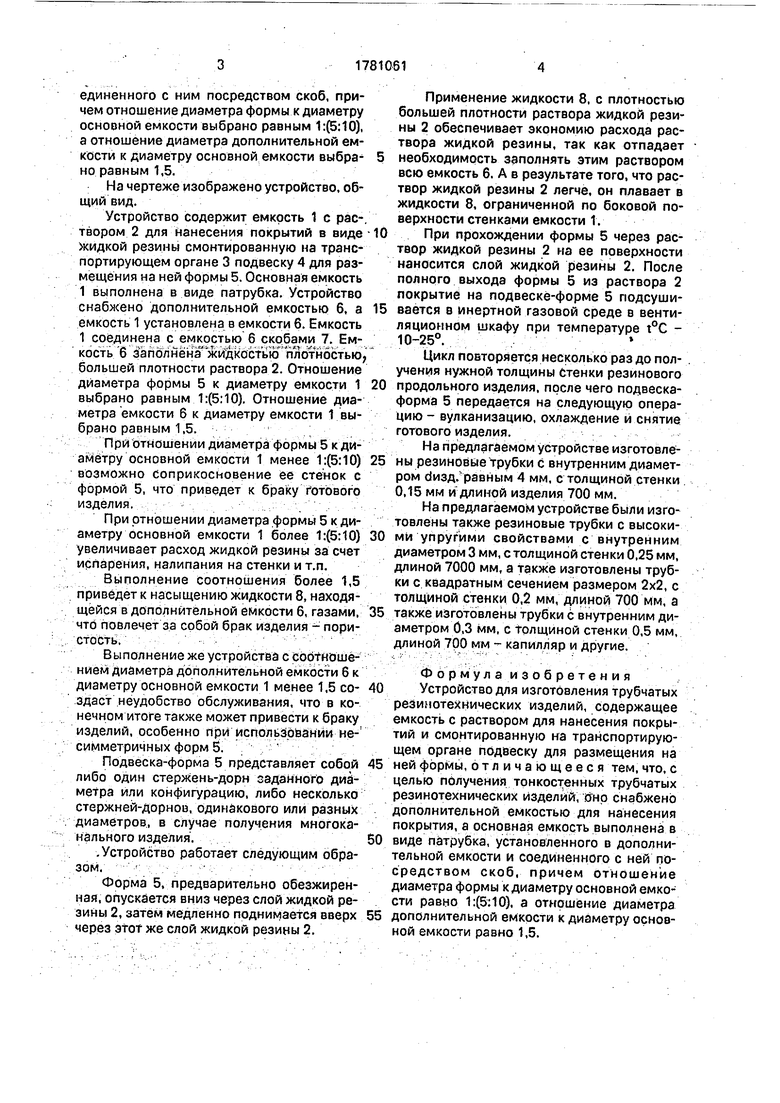

На чертеже изображено устройство, общий вид.

Устройство содержит емкость 1 с раствором 2 для нанесения покрытий в виде жидкой резины смонтированную на транспортирующем органе 3 подвеску 4 для размещения на ней формы 5. Основная емкость 1 выполнена в виде патрубка. Устройство снабжено дополнительной емкостью 6, а емкость 1 установлена в емкости 6. Емкость 1 соединена с емкостью б скобами 7. Емкость б заполнена жидкостью плотностью; большей плотности раствора 2. Отношение диаметра формы 5 к диаметру емкости 1 выбрано равным 1:(5:10). Отношение диаметра емкости 6 к диаметру емкости 1 выбрано равным 1,5.

При отношении диаметра формы 5 к диаметру основной емкости 1 менее 1:(5:10) возможно соприкосновение ее стенок с формой 5, что приведет к браку готового изделия.

При отношении диаметра формы 5 к диаметру основной емкости 1 более 1:(5:10) увеличивает расход жидкой резины за счет испарения, налипания на стенки и т.п.

Выполнение соотношения более 1,5 приведет к насыщению жидкости 8, находящейся в дополнительной емкости 6, газами, что повлечет за собой брак изделия - пористость.

Выполнение же устройства с соотношением диаметра дополнительной емкости 6 к диаметру основной емкости 1 менее 1,5 со- здаст неудобство обслуживания, что в конечном итоге также может привести к браку изделий, особенно при использовании несимметричных форм 5.

Подвеска-форма 5 представляет собой либо один стержень-дорн саданного диаметра или конфигурацию, либо несколько стержней-дорнов, одинакового или разных диаметров, в случае получения многоканального изделия.

.Устройство работает следующим образом.

Форма 5, предварительно обезжиренная, опускается вниз через слой жидкой резины 2, затем медленно поднимается вверх через этот же слой жидкой резины 2.

Применение жидкости 8, с плотностью большей плотности раствора жидкой резины 2 обеспечивает экономию расхода раствора жидкой резины, так как отпадает необходимость заполнять этим раствором всю емкость 6. А в результате того, что раствор жидкой резины 2 легче, он плавает в жидкости 8, ограниченной по боковой поверхности стенками емкости 1.

При прохождении формы 5 через раствор жидкой резины 2 на ее поверхности наносится слой жидкой резины 2. После полного выхода формы 5 из раствора 2 покрытие на подвеске-форме 5 подсушивается в инертной газовой среде в вентиляционном шкафу при температуре t°C - 10-25°.

Цикл повторяется несколько раз до получения нужной толщины стенки резинового продольного изделия, после чего подвеска- форма 5 передается на следующую операцию - вулканизацию, охлаждение и снятие готового изделия.

На предлагаемом устройстве изготовлены резиновые трубки с внутренним диаметром дизд. равным 4 мм, с толщиной стенки 0,15 мм и длиной изделия 700 мм.

На предлагаемом устройстве были изготовлены также резиновые трубки с высокими упругими свойствами с внутренним диаметром 3 мм, с толщиной стенки 0,25 мм, длиной 7000 мм, а также изготовлены трубки с квадратным сечением размером 2x2, с толщиной стенки 0,2 мм, длиной 700 мм, а также изготовлены трубки с внутренним диаметром 0,3 мм, с толщиной стенки 0,5 мм, длиной 700 мм - капилляр и другие.

Формула изобретения Устройство для изготовления трубчатых резинотехнических изделий, содержащее емкость с раствором для нанесения покрытий и смонтированную на транспортирующем органе подвеску для размещения на ней формы, отличающееся тем, что, с целью получения тонкостенных трубчатых резинотехнических изделий, снабжено дополнительной емкостью для нанесения покрытия, а основная емкость выполнена в виде патрубка, установленного в дополнительной емкости и соединенного с ней посредством скоб, причем отношение диаметра формы к диаметру основной емкости равно 1:(5:10), а отношение диаметра дополнительной емкости к диаметру основной емкости равно 1,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления шлангов | 1977 |

|

SU642208A1 |

| АНТИАДГЕЗИВНЫЙ СОСТАВ | 1999 |

|

RU2158746C2 |

| Способ отделения невулканизированной резиновой смеси от металлического корда в браке/отходах обрезиненного металлического корда | 2020 |

|

RU2746836C1 |

| Способ отделения невулканизированной резиновой смеси от металлического корда в резинотехнических изделиях | 2017 |

|

RU2677988C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245937C1 |

| Способ получения антифрикционного покрытия на резиновом изделии | 1981 |

|

SU994295A1 |

| СОСТАВ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛОКОРДА | 1992 |

|

RU2021318C1 |

| СПОСОБ ОТДЕЛЕНИЯ МЕТАЛЛОКОРДА И ИЗМЕЛЬЧЕНИЯ ПОЛОЙ ОБОЛОЧКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2006 |

|

RU2360738C2 |

| Центровая оправка | 1986 |

|

SU1351714A1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2041297C1 |

Использование: при изготовлении тонкостенных продольных трубчатых изделий Сущность изобретения: устройство снабжено дополнительной емкостью для нанесения покрытия. Основная емкость выполнена в виде патрубка. Последний установлен в дополнительной емкости и соединен с ней скобами. Отношение диаметра формы к диаметру основной емкости выбрано равным 1 :(5-10). Отношение диаметра дополнительной емкости к диаметру основной выбрано равным 1,5. 1 ил.

| Устройство для съема трубчатых изделий с оправок | 1983 |

|

SU1147591A1 |

| Солесос | 1922 |

|

SU29A1 |

| Приспособление для транспортирования кассет с формами для маканых изделий | 1984 |

|

SU1214452A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-12-15—Публикация

1990-06-15—Подача