Изобретение относится к технологии получения слоистых соединений графита акцепторного типа, в частности с серной кислотой (бисульфата графита или вермикулярного графита), используемых для производства пенографита, а также вспучивающихся огнезащитных и теплоизолирующих композиций в противопожарной обороне, металлургии, машиностроении, строительстве.

Известен способ получения терморасширяющегося графита (вермикулярного графита), включающий термообработку исходного порошка графита в атмосфере воздуха при 300-600оС в течение 0,5-2,0 ч, последующее его охлаждение до температуры окружающей среды, обработку водным раствором хромового ангидрида, концентрированной серной кислотой, органическим соединением и сухим нейтрализующим агентом. Реализация известного способа позволяет получать конечный продукт (терморасширяющийся, вермикулярный графит) со способностью вспучиваться при 900оС в пределах 26-170 см3/г.

Недостатком известного способа является использование высоких температур для осуществления предварительной окислительной обработки графита 300-600оС.

Целью изобретения является упрощение процесса при сохранении качества готового продукта.

Поставленная цель достигается путем обработки исходного порошка графита перекисью водорода, взятой в количестве не менее 0,5 мас.% от массы исходного графита в пересчете на 100%-ную перекись водорода, при температуре окружающей среды с последующим смешиванием с кислотами, карбамидом и окисью магния по известному способу. Использование перекиси водорода позволяет провести окислительную подготовку исходного графита при температуре окружающей среды путем пассивации углерода в дефектах решетки графита, окисления органических и неорганических примесей. Такая предварительная обработка подготавливает исходное сырье к эффективному образованию бисульфата графита.

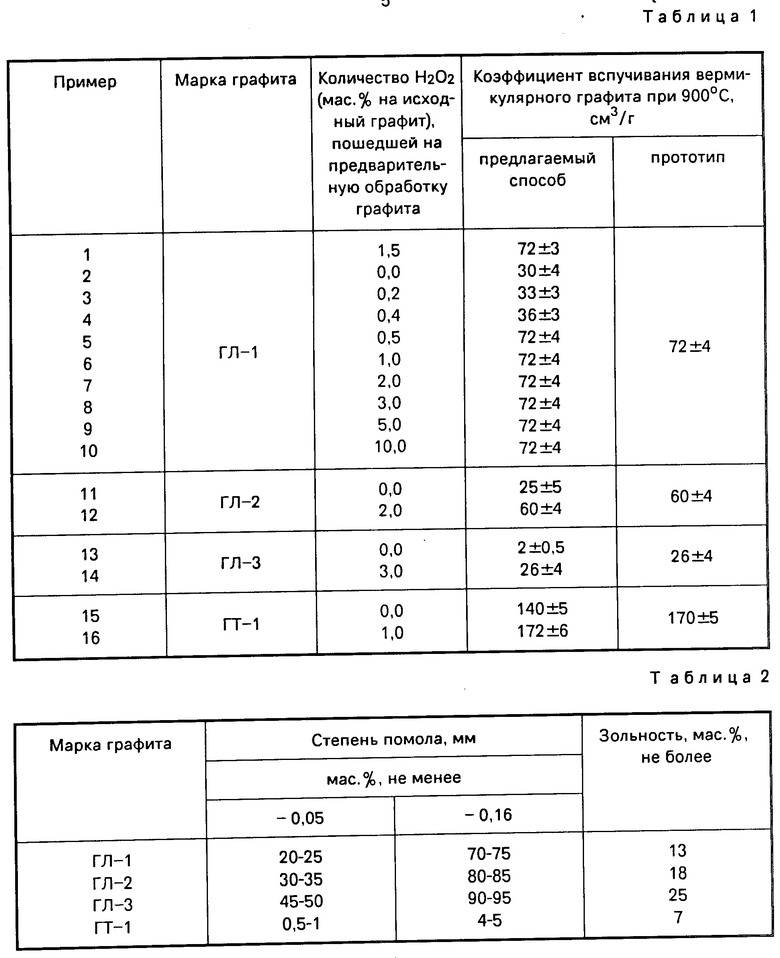

В табл.1 приведены характеристики полученного графита.

Стадия обработки порошка графита перекисью водорода проводится при температуре окружающей среды (комнатной температуре). Из данных табл.1 видно, что введение перекиси водорода в количестве менее 0,5 мас.% не способствует увеличению коэффициента вспучивания конечного продукта (терморасширяющегося графита) до уровня прототипа (примеры 2-4), а повышение расхода Н2О2 более 0,5 мас.% нецелесообразно, так как при этом коэффициент вспучивания терморасширяющегося графита не увеличивается по сравнению с достигнутым (примеры 5 и 1,6-10).

П р и м е р 1. 100 г порошка природного чешуйчатого графита Завальевского месторождения марки ГЛ-1 (характеристика графита приведена в табл. 2) помещают в реактор, снабженный мешалкой и термометром. Включают перемешивание (100-120 мин-1) и вводят в реактор 5 см330%-ного водного раствора перекиси водорода (что соответствует 1,5 мас.% Н2О2 на графит). Начальная температура реакционной массы составляет 22оС. Через 1,5-2 мин после ввода раствора перекиси водорода наблюдается резкое повышение температуры реакционной массы до 80оС и интенсивное выделение паров воды за счет окисления графита (углеродной матрицы и неуглеродных компонентов графита). Через 2-3 мин после начала увеличения температуры окислительная реакция заканчивается и температура реакционной массы резко уменьшается. После этого реакционную массу извлекают из реактора, помещают в металлическую кювету слоем 1-2 см и сушат при температуре 100-120оС до остаточного содержания влаги менее 1 мас. % . Затем 100 г обработанного таким образом графита помещают в реактор из нержавстали, снабженный титановой мешалкой, вращающейся со скоростью 100-120 мин-1, включают перемешивание и добавляют 5,5 см350%-ного водного раствора хромового ангидрида плотностью 1,5 г/см3. Смесь перемешивают 10 мин для полного и равномерного смачивания частиц графита раствором окислителя. Затем добавляют 21 см3 93,6%-ной серной кислоты и через 10 мин вводят 2 г карбамида. Реакционную массу перемешивают еще 10 мин, после этого в реактор вводят 42 г сухого порошка магнезитового каустического марки ПМК-83 с содержанием окиси магния 83 мас.% и перемешивают реакционную массу в течение 15 мин. Полученный продукт представляет собой сухой, сыпучий порошок серого цвета с насыпной плотностью 0,7 г/см3. Коэффициент вспучивания при 900оС составляет 72 ± 3 cм3/г.

Таким образом, поставленная цель достигается в результате применения перекиси водорода в качестве окислителя для осуществления предварительной окислительной обработки порошка графита.

Положительный эффект от использования изобретения заключается в получении терморасширяющегося (вермикулярного) графита со способностью к вспучиванию при нагревании, удовлетворяющей требованиям металлургической промышленности, при использовании упрощенной технологии, основанной на действующем оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1991 |

|

SU1817438A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2177905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1987 |

|

SU1577244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1986 |

|

SU1429522A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2001 |

|

RU2206501C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ГРАФЕНА | 2018 |

|

RU2709594C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 2007 |

|

RU2377177C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО ГРАФИТА ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2003 |

|

RU2237012C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2009 |

|

RU2419586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПУЧЕННОГО ГРАФИТА ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ | 2003 |

|

RU2237011C1 |

Сущность изобретения: исходный порошок графита обрабатывают перекисью водорода, взятой в количестве 0,5 мас.% от массы исходного графита в пересчете на 100% -ную перекись водорода, после чего его последовательно обрабатывают хромовым ангидридом, концентрированной серной кислотой, карбамидом и оксидом магния. Получают вермикулярный графит с коэффициентом вспучивания при 900°С 26-172 см3/г. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА, включающий последовательную обработку исходного порошка графита хромовым ангидридом, концентрированной серной кислотой, карбамидом и оксидом магния, отличающийся тем, что, с целью упрощения процесса при сохранении качества готового продукта, исходный графит предварительно обрабатывают перекисью водорода, взятой в количестве не менее 0,5 мас.% от массы исходного графита в перечете на 100% -ную перекись водорода.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1987 |

|

SU1577244A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1990-07-26—Подача