Изобретение относится к технологии графеновых материалов, конкретно, к технологии получения оксида графена путем окисления графита.

Оксид графена (ОГ) является производным графена, находящим широкое применение в науке и технике. Однако, до настоящего времени это вещество остается очень дорогим, от 100 до 400 долл. США за 1 грамм сухого вещества. Дороговизна связана со сложностью технологии синтеза ОГ и сложностью ее масштабирования.

Следует отметить, что до того, как начался бум исследований графеновых материалов, оксид графена называли (а иногда и теперь называют) оксидом графита. Название «оксид графена» - это дань моде. Оксид графена и оксид графита это одно и то же вещество.

В настоящее время для получения ОГ наиболее часто применяется метод, описанный еще в 1958 году Хаммерсом и Оффеманом [W.S. Hummers Jr., R.E. Offeman. Preparation of Graphitic Oxide // Journal of American Chemical Society, 1958, Volume 80, Issue 6, p. 1339]. Один из современных вариантов данного метода описан в книге [Руководство по неорганическому синтезу. Т. 3. Под ред. Г. Брауэра. - М., Мир, 1985, 392 с. - С. 675-677]. Данный метод включает окисление природного графита перманганатом калия с добавкой нитрата натрия в концентрированной (95-98%) серной кислоте. В настоящее время существует много модификаций этого метода, касающихся подготовки исходных компонентов и их массового соотношения, технологических режимов, методов очистки продукта. Обзор известных методов синтеза оксида графена приведен в работе [S. Shamaila, A.K.L. Sajjad, I. Anum. Modifications in development of grapheme oxide synthetic routes. Chemical Engineering Journal (2016), doi: http://dx.doi.org/10.1016/j.cej.2016.02.109].

Несмотря на многочисленные попытки усовершенствовать способ синтеза ОГ по Хаммерсу-Оффеману [W.S. Hummers Jr., R.E. Offeman. Preparation of Graphitic Oxide // Journal of American Chemical Society, 1958, Volume 80, Issue 6, p. 1339], он остается сложным с точки зрения контроля технологических режимов и занимает много времени (особенно для очистки конечного продукта). Данный способ включает следующие технологические операции:

- смешивание кристаллического графита, нитрата натрия и концентрированной (66°Ве≈95%) серной кислоты при охлаждении реактора в ледяной бане;

- добавление к реакционной смеси при интенсивном перемешивании твердого перманганата калия (3 масс.ч. на 1 масс.ч. графита) с такой скоростью, чтобы температура реакционной смеси не превышала 20°С;

- после добавления всего перманганата калия нагрев реакционной смеси до 35°С и получасовая выдержка при этой температуре;

- разбавление реакционной смеси водой, промывка водой, затем ионообменными смолами для удаления остатков электролитов (солей).

Роль нитрата натрия в данном способе не совсем понятна. Можно предполагать, что в среде концентрированной серной кислоты нитрат дает нитроний-катион, который, будучи сильным окислителем, инициирует реакцию окислительного интеркалирования графита и тем самым способствует его эксфолиации, что в свою очередь ускоряет окисление перманганатом. Экспериментально установлено, что без добавления нитрата примесь недоокисленного графита в конечном продукте гораздо больше.

Общими существенными признаками заявляемого изобретения и классического способа получения ОГ по Хаммерсу-Оффеману являются следующие:

- Обработка графита, суспендированного в концентрированной серной кислоте, перманганатом калия.

- Разбавление реакционной смеси водой.

- Добавление к реакционной смеси пероксида водорода для восстановления соединений марганца высших степеней окисления до сульфата двухвалентного марганца.

- Применение ионообменных смол для удаления электролитов из водной дисперсии оксида графена.

Данному способу присущи следующие недостатки:

- Применение нитрата натрия в процессе окисления графита, что влечет необходимость очистки промывных вод от нитрат-иона. Кроме того, использование нитрата в концентрированной серной кислоте дает испарения азотной кислоты, а в результате реакции с графитом получаются токсичные окислы азота.

- Как правило, данный способ дает не полностью окисленный продукт, то есть, чешуйки оксида графена, в центре которых находятся темные включения недоокисленного графита. Полнота окисления сильно зависит от качества исходного графита и температурно-временного режима процесса; с графитом очень высокого качества (с совершенной кристаллической структурой) примесь недоокисленного графита минимальная. Но с обычно применяемыми марками графита, доступными на рынке, оксид графена, полученный по рассматриваемому методу, содержит значительную примесь недоокисленного графита.

Для устранения указанных недостатков в различных работах предпринимались попытки усовершенствования метода Хаммерса-Оффемана, которые преимущественно сводились к предподготовке исходного графита путем его предварительного интеркалирования и эксфолиации, что ускоряло последующую реакцию окисления перманганатом калия.

Так, в работе [Ling Sun, Bunshi Fugetsu. Mass production of graphene oxide from expanded graphite // Materials Letters, 2013, vol. 109, p. 207-210] в качестве исходного графита применяли терморасширенный графит и видоизменили порядок смешивания компонентов. Вначале смешивали терморасширенный графит с порошком тонкоизмельченного перманганата калия, затем к этой смеси при охлаждении в ледяной бане при перемешивании добавили 98%-ную серную кислоту. Образовалась густая паста. Затем охлаждающую баню убрали и продолжали перемешивание, в результате протекало окисление со вспениванием реакционной массы. Дальнейшая обработка продукта обычная.

Недостатком данного метода, во-первых, является необходимость получения терморасширенного графита. Во-вторых, прибавление концентрированной серной кислоты сразу к смеси терморасширенного графита и твердого тонкоизмельченного перманганата калия является весьма опасным, потому что в данных условиях, при нарушении режима перемешивания или температурного режима, может получиться взрывчатый оксид семивалентного марганца. Очевидно, что данный способ не только опасен, но и мало пригоден для масштабирования, несмотря на декларацию массового производства оксида графена в названии статьи.

В патенте [United States Patent 9,428,394. Highly oxidized graphene oxide and methods for production thereof. Tour J.M., Kosynkin, D.V. August 30, 2016] для того, чтобы исключить применение нитрата и вместе с тем обеспечить полноту окисления графита, увеличивали массовое соотношение перманганата калия к графиту и проводили процесс в смеси серной и фосфорной кислот.Однако, такой метод приводит к неоправданно большому расходу перманганата калия и соответственно затратам на очистку или регенерацию отходов.

Известен способ получения ОГ, описанный в работе [Nina I. Kovtyukhova, Patricia J. Ollivier, Benjamin R. Martin, Thomas E. Mallouk, Sergey A. Chizhik, Eugenia V. Buzaneva, and Alexandr D. Gorchinskiy. Layer-by-Layer Assembly of Ultrathin Composite Films from Micron-Sized Graphite Oxide Sheets and Polycations // Chemistry of Materials, 1999, vol. 11, No 3, p. 771-778] (прототип). В данной работе обращается внимание на то, что обычно метод Хаммерса-Оффемана дает недоокисленный продукт, то есть, чешуйки с темными включениями исходного графита в центре. Для устранения этого недостатка графит подвергали предварительному окислительному интеркалированию в растворе, содержащем концентрированную серную кислоту, пятиокись фосфора и персульфат калия. При этом получалось темно-синее пинтеркалированное соединение графита, которое, очевидно, есть не что иное, как бисульфат графита I ступени интеркалирования.

Примечание: очевидно, что пятиокись фосфора в данной работе применялась для связывания свободной воды в концентрированной серной кислоте. Как показывает наш опыт работы с этой и подобными системами, окислительное интеркалирование графита персульфатами калия или аммония до синего интеркалированного соединения графита I ступени происходит только в среде безводной серной кислоты. В обычной концентрированной серной кислоте, содержащей около 5% воды, при действии персульфатов на графит синего соединения графита не образуется, интеркалирование происходит не полностью.

После окислительного интеркалирования в указанных условиях реакционная смесь была разбавлена водой, графит отфильтровали, промыли водой до нейтрального рН и высушили. Затем провели обычный синтез ОГ по Хаммерсу, в результате чего получили ОГ без темных включений. Полученный продукт после восстановления диоксида марганца перекисью водорода отфильтровали, промыли вначале разбавленной (1:10) соляной кислотой для удаления солей металлов, затем продукт промывали диализом до удаления соляной кислоты. Получили водную дисперсию оксида графена, не содержащую включений недоокисленного графита.

Как известно из уровня техники, окислительное интеркалирование графита до синего бисульфата графита I ступени с последующим гидролизом приводит к частичной эксфолиации кристаллов графита на тонкие чешуйки, причем, эксфолиация происходит на стадии гидролиза. Таким образом, ускоряется доступ перманганата к внутренним зонам графитовых чешуек, что и приводит в конечном результате к более полному окислению графита в оксид графена. Вероятно, эффект эксфолиации графита и обеспечивает полноту окисления графита перманганатом калия в данных условиях.

В экспериментальной части рассматриваемой работы не говорится, добавляли ли авторы нитрат натрия в реакционную смесь или нет. Написано только, что проводили окисление предварительно обработанного, как описано выше, графита методом Хаммерса и кратко описывают методику. Возможно, о нитрате натрия забыли упомянуть.

Общими существенными признаками заявляемого изобретения и способа-прототипа являются следующие:

- Обработка графита перекисным реагентом в серной кислоте.

- Обработка графита в условиях, вызывающих эксфолиацию графита.

- Обработка предварительно эксфолиированного графита, суспендированного в концентрированной серной кислоте, перманганатом калия.

- Разбавление реакционной смеси водой.

- Добавление к разбавленной реакционной смеси пероксида водорода для восстановления соединений марганца высших степеней окисления до сульфата двухвалентного марганца.

- Промывка продукта раствором кислоты.

- Как вариант, промывка продукта диализом.

Недостатки способа-прототипа следующие:

- Процесс предподготовки графита, включающий окислительное интеркалирование графита персульфатом калия в растворе серной кислоты с пятиокисью фосфора, разбавление, промывку водой и высушивание, является многостадийным и требует для своего осуществления дополнительного оборудования. Также, появляются новые отходы производства, что влечет дополнительные затраты на их обезвреживание или утилизацию. Это усложняет и удорожает технологию.

- Поскольку авторы способа-прототипа пишут о применении классического метода Хаммерса, нитрат натрия, вероятно, применяли, что влечет появление трудноулавливаемых отходов нитратов в отходах производства, а также, указанные выше проблемы, связанные с появлением токсичных паров азотной кислоты и диоксида азота.

Наиболее близким к заявляемому изобретению (прототип) является способ получения восстановленного оксида графена, описанный в патенте США [United States Patent 9815701. Synthesis of reduced graphene oxide nanoparticles. Nov. 14, 2017]. Согласно прототипу, синтез наночастиц восстановленного оксида графена включает следующие стадии:

- смешивание углеродной сажи с кислотой;

- постепенное добавление в этот раствор первого окислителя для окисления исходного углеродного материала с получением суспензии;

- перемешивание суспензии при температуре 35°С с последующим повышением температуры до приблизительно 60°С;

- добавление к полученному раствору (суспензии) воды;

- добавление в суспензию второго окислителя при перемешивании, в результате чего образуются наночастицы восстановленного оксида графена.

В качестве кислоты применяют серную кислоту с добавкой фосфорной кислоты. В качестве первого и второго окислителя применяют соответственно перманганат калия и перекись водорода.

Из описания примера 1 способа-прототипа следует, что фактически технологический процесс согласно способу-прототипу ничем не отличается от одного из известных вариантов метода Хаммерса, за исключением того, что в качестве исходного углеродного материала применяется углеродная сажа вместо графита. Следует отметить, что перекись водорода, которая вводится в реакционную смесь после окисления исходного углеродного материала перманганатом калия в среде кислоты, после разбавления реакционной смеси водой, не является окислителем, как ошибочно утверждают авторы изобретения-прототипа. В данном случае, перекись водорода добавляют для восстановления диоксида марганца до сульфата двухвалентного марганца. При этом перекись водорода окисляется диоксидом марганца с выделением молекулярного кислорода.

Недостатками известного способа являются следующие.

Применение углеродной сажи вместо графита не позволяет получить качественный оксид графена, поскольку сажа не способна интеркалироваться и разделяться на слои окисленного графена. Фактически, из рентгеновской дифрактограммы продукта, приведенной в описании способа-прототипа, следует, что полученный продукт является окисленной формой малоупорядоченного углерода, а вовсе не оксидом графена. Действительно, если мы посмотрим на приведенную в этом патенте рентгеновскую дифрактограмму, то максимум при 2 Θ=25 град и при указанной на рисунке длине волны излучения λ=0,154060 нм, соответствует, по известной формуле Вульфа-Брэгга (2dsinΘ=nλ), межслоевому расстоянию d=0,3948 нм. Это немногим больше, чем межслоевое расстояние в графите (d=0,3354 нм), и указывает на весьма несовершенную структуру углеродного скелета с графено-подобными фрагментами. В качественном оксиде графена это межслоевое расстояние значительно больше, обычно в пределах d=0,9-1,4 нм, потому-то окисленные графеновые слои в оксиде графена легко разделяются в воде и полярных растворителях. Ничего подобного продукте, получаемом по патенту-прототипу, не имеется.

Очевидно также, что, за исключением применяемого исходного углеродного материала, способ-прототип идентичен известному методу Хаммерса, со всеми его недостатками. В частности, даже при использовании кристаллического графита в качестве исходного углеродного материала, известный способ дает продукт, содержащий значительную примесь недоокисленного графита.

В основу заявляемого изобретения поставлена задача, путем изменения применяемых реагентов и выбора технологических режимов, создать экологически чистую технологию получения качественного оксида графена, пригодную для промышленного производства с минимальными затратами.

Поставленная задача решается тем, что в способе получения оксида графена, включающем обработку углеродного материала первым окислителем (перманганатом калия) в среде концентрированной серной кислоты, разбавление реакционной смеси водой, затем обработку вторым окислителем (перекисью водорода) и промывку полученного углеродсодержащего продукта окисления раствором кислоты, затем водой, в заявляемом способе в качестве углеродного материала используют графит, а перед обработкой перманганатом калия графит дополнительно обрабатывают раствором перекиси водорода в серной кислоте, причем количество перекиси водорода берут от 0,15 до 0,30 масс.ч. на 1 масс.ч. графита в пересчете на 100%-ную перекись водорода.

При этом оптимальным является проведение процесса при регулируемом содержании воды в реакционной смеси постадийно в соответствии со следующей схемой:

- на первой стадии обработки графита перекисью водорода рассчитывают количества реагентов таким образом, чтобы общая концентрация свободной воды в реакционной смеси не превышала 0,5% с учетом воды, образующейся в реакции H2O2+H2SO4=H2SO5+H2O;

- на второй стадии в реакционную смесь добавляют воду в таком количестве, чтобы концентрация свободной воды стала близкой к 2%;

- на третьей стадии в систему добавляют перманганат калия при сохранении концентрации свободной воды второй стадии;

- на четвертой стадии добавляют в реакционную смесь воду в количестве, обеспечивающем концентрацию свободной воды близкой к 5%.

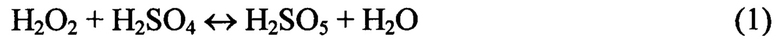

Здесь необходимо пояснение, касающееся предполагаемых механизмов происходящих реакций. Из уровня техники известно, что реакция графита с пероксомоносерной кислотой, H2SO5, взятой в виде раствора в серной кислоте, приводит к быстрой эксфолиации графита со значительным увеличением кажущегося объема. Пероксодисерная кислота также реагирует с графитом с его эксфолиацией, однако, процесс эксфолиации с пероксодисерной кислотой происходит значительно медленнее. Впервые эти эффекты были описаны в работе [Мележик А.В., Чуйко А.А. Холодное расширение графита - путь к новым технологиям // Химическая Технология (Киев), 1992, №2, с. 3-11]. Перекись водорода сама по себе с графитом не реагирует.Потому для быстрой и эффективной эксфолиации графита на первой стадии необходимо создать условия, при которых добавленная в серную кислоту перекись водорода превращается в пероксо-моносерную кислоту согласно уравнению реакции:

Экспериментально установлено, что равновесие реакции (1) сдвинуто вправо, если серная кислота присутствует в избытке и содержание свободной воды в ней менее 0,5%. Для этого необходимо брать достаточно концентрированную перекись водорода (не менее 50%, предпочтительно 60%, перекиси водорода с большей концентрацией в свободной продаже не имеется) и достаточно большой избыток безводной серной кислоты.

Так, при использовании 60%-ной перекиси водорода в заявляемом интервале массового соотношения Н2О2 к графиту применение безводной (100%) серной кислоты в количестве, указанном далее в примерах реализации изобретения, обеспечивает практически полное превращение перекиси водорода в пероксомоносерную кислоту и эффективную эксфолиацию графита. Для реализации заявляемого изобретения можно применять и более разбавленную перекись водорода, например, 30-50%-ную, однако при этом к 100%-ной серной кислоте понадобится добавить некоторое количество олеума для связывания излишней воды. Необходимое количество олеума можно рассчитать согласно уравнению реакции:

Расчет необходимого количества компонентов согласно уравнениям реакций (1) и (2) может выполнить любой химик со средним образованием. Однако, практически, учитывая доступность 60%-ной перекиси водорода на рынке, целесообразно применять именно ее, при этом нет необходимости добавлять олеум или рассчитывать его количество. Может быть применена и перекись водорода большей концентрации, однако, она опасна в обращении и в свободную продажу не поступает.

Далее в примерах реализации изобретения количества применяемых реагентов приведены в расчете на применение 60%-ной перекиси водорода. Если применяется перекись водорода другой концентрации, следует пересчитать количество добавляемой на различных стадиях воды, что может легко сделать любой специалист-химик.

Далее приводятся данные, доказывающие возможность осуществления заявляемого способа и его эффективность.

Для осуществления изобретения применялись следующие исходные вещества.

Графит

Качество получаемого оксида графена в большой степени зависит от качества исходного графита. Предпочтительно применять высокочистый графит с хорошей кристаллической структурой, предпочтительно не мелкую пыль, а по возможности крупные чешуйки, порядка 0,1-0,5 мм. Очень хорошо показал себя графит специальный малозольный советского производства марки ГСМ-1 (99,9% углерода). Однако, он сейчас не выпускается. Предпочтительно, чтобы графит содержал как можно меньше мелкой (пылевидной) фракции, которая может иметь дефектную кристаллическую структуру и плохо интеркалироваться. Наши опыты показали, что для реализации заявляемого изобретения вполне пригоден графит специальный малозольный ГСМ-2 по ГОСТ 17022-81, содержащий до 0,5% золы. Перекись водорода

Применяется 60%-ная перекись водорода, доступная на рынке. Ее плотность равна 1,2505 г/см3.

Серная кислота

В свободной продаже 100%-ная серная кислота (моногидрат) отсутствует, потому что она замерзает при +10°С и ее транспортировка в холодную погоду невозможна. Потому приходится приготавливать ее на месте. Для этого к обычной концентрированной серной кислоте марки ХЧ, содержащей около 5% свободной воды, добавляют рассчитанное количество олеума с известным содержанием SO3 (обычно 24% в техническом олеуме или 60% в олеуме марки ХЧ). Точку стехиометрии можно с большой точностью контролировать по наличию или отсутствию дымления кислоты при соприкосновении с влагой воздуха [А. Гордон, Р. Форд. Спутник химика. М., «Мир», 1976. - С. 442]. Согласно цитируемой работе, этот простой метод позволяет регулировать состав серной кислоты с точностью +_0,02% по воде. Если серная кислоты является моногидратом или содержит воду, она не дымит. Если же содержит даже очень малое количество свободного SO3, при контакте с влажным воздухом появляется хорошо различимый дымок. Перманганат калия

Применяли марки ЧДА, в виде мелких кристаллов. Если присутствуют непрочные комки, их необходимо размять через полиэтиленовую пленку. Наличие большого количества прочных комков говорит о том, что перманганат калия не соответствует стандарту или же хранился в неподходящих условиях. Такой перманганат применять не следует.

Оборудование

Применяли заводской реактор из нержавеющей стали с объемом рабочей зоны около 30 л, снабженный мешалкой, термостатирующей рубашкой и дозирующими устройствами для загрузки/выгрузки твердых и жидких компонентов.

Фильтрацию продукта и промывку раствором серной кислоты проводили на фильтре из нетканого полипропиленового материала.

Удаление серной кислоты из суспензии оксида графена проводили путем обработки в барабанном диализаторе.

Остальное оборудование и вспомогательные устройства были стандартными.

Пример 1

В сухой и чистый реактор при комнатной температуре заливают 6,00 л 100% серной кислоты и загружают 200 г графита ГСМ-2. Закрывают реактор крышкой с присоединенной мешалкой. Включают мешалку.

На первой стадии при непрерывно работающей мешалке в реактор тонкой струей через капиллярную трубку вливают 60 мл 60%-ной перекиси водорода (плотность 1,2505 г/см3, 60 мл=75,03 г) и реакционную смесь перемешивают в течение 1 часа.

На второй стадии в реакционную смесь добавляют 166 мл воды с помощью дозатора тонкой струей через капиллярную трубку, и перемешивают еще в течение 30 мин.

На третьей стадии загружают в реактор 600 г перманганата калия на протяжении 3 часов, температуру на протяжении введения всего перманганата калия поддерживают при 20°С. После загрузки всего перманганата калия перемешивание при 20°С продолжают еще 1 час.

На четвертой стадии к реакционной смеси при непрерывном перемешивании в течение 40 мин добавляют 331 мл дистиллированной воды. В таком виде оставляют реактор с реакционной смесью на ночь, поскольку выполнение всех перечисленных выше технологических операций занимает полную рабочую смену.

На следующий день включают мешалку и медленно приливают в реактор 24 л воды со скоростью, исключающей превышение температуры реакционной смеси выше 60°С.

После этого в реактор при непрерывном перемешивании добавляют 1 л 60%-ной перекиси водорода, при этом цвет реакционной смеси переходит из коричневого в золотисто-желтый, что связано с восстановлением диоксида марганца перекисью водорода.

Полученная реакционная смесь представляет собой суспензию объемом приблизительно 32 л, содержащую блестящие чешуйки золотистого цвета. Эту суспензию выливают на полипропиленовый фильтр, фильтруют и промывают раствором серной кислоты концентрацией 1 моль/л (=9,2%). Промывку ведут до полного удаления сульфата марганца из суспензии. Для тестирования полноты отмывки к пробе фильтрата добавляют водный аммиак или раствор щелочи до щелочной реакции. Образование черного или бурого осадка, или помутнение свидетельствует о наличии сульфата марганца. Когда промывка доведена до конца, проба фильтрата после подщелачивания остается совершенно прозрачной и бесцветной.

Количество 1М серной кислоты, необходимое для полной промывки, зависит от режима фильтрации, но ориентировочно составляет 30-35 л. Следует отметить, что продукт после выгрузки нельзя промывать сразу водой, потому что оксид графена в воде, не содержащей кислоты, легко расслаивается с образованием геля, который закупоривает фильтр и фильтрация воды происходит чрезвычайно медленно.

Полученный продукт, содержащий некоторое количество серной кислоты, отмывают от кислоты с применением диализатора барабанного типа, после чего добавлением воды концентрацию оксида графена доводят до стандартной концентрации. Наиболее удобная концентрация для различных применений составляет 0,5% в расчете на исходный графит. То есть, если загрузка графита в реактор была 200 г, конечный продукт доводят водой до общей массы 40 кг и тщательно перемешивают. Следует отметить, что концентрацию удобнее приводить в расчете на исходный графит, потому что оксид графена не имеет постоянного состава, кроме того, его сухая масса зависит от влажности воздуха.

При высушивании водная дисперсия оксида графена образует гибкую прозрачную пленку, красно-коричневого цвета на просвет. При быстром нагревании до 200-250°С это вещество вспыхивает и превращается в высокодисперсный углерод.

В производстве оксида графена согласно заявляемому изобретению образуются сточные воды, содержащие серную кислоту, сульфат калия и сульфат марганца. Для их утилизации добавляют аммиак до слабощелочной реакции и затем небольшое количество перекиси водорода для окисления выпадающего гидроксида двухвалентного марганца до гидроксида четырехвалентного марганца. Гидроксид четырехвалентного марганца отделяют фильтрацией, и его можно использовать как химический реактив для различных целей (например, в качестве деполяризатора в химических источниках тока). В растворе содержится сульфат аммония с небольшим количеством сульфата калия. Этот раствор можно использовать как удобрение в сельском хозяйстве.

Теоретически, серную кислоту можно регенерировать, без ее нейтрализации аммиаком, путем упаривания. Целесообразность того или иного способа утилизации определяется экономическими соображениями.

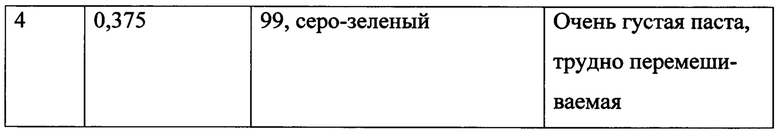

На фиг. 1 приведена рентгеновская дифрактограмма воздушно-сухой пленки оксида графена, полученного согласно примеру 1. Как видно, полоса, соответствующая графиту (межслоевое расстояние 0,3354 нм, что соответствует 2teta=39,94° при длине волны рентгеновского излучения 2,29091 А) отсутствует, что свидетельствует о полноте окисления графита. Наблюдаемая интенсивная полоса с максимумом при 2teta=9,28° соответствует межслоевому расстоянию 1,416 нм. В разных литературных источниках межслоевое расстояние для оксида графена варьирует в широких пределах, 0,6-1,2 нм в зависимости от степени окисления графита и влажности образца. Судя по наблюдаемому нами межслоевому расстоянию, полученный оксид графена имеет достаточно высокую степень окисления.

Таким образом, очевидно, что в заявляемом изобретении полнота окисления графита перманганатом калия в серной кислоте без добавки нитрата достигается за счет предварительной эксфолиации графита при его взаимодействии с пероксомоносерной кислотой, которая, в свою очередь, образуется в реакции перекиси водорода с серной кислотой при минимальном содержании свободной воды в системе. Этим заявляемое изобретение отличается от способа-прототипа, в котором при обработке графита перекисным соединением в серной кислоте происходит только окислительное интеркалирование графита, а частичная эксфолиация происходит уже при гидролизе и промывке водой. При этом, степень эксфолиации невелика.

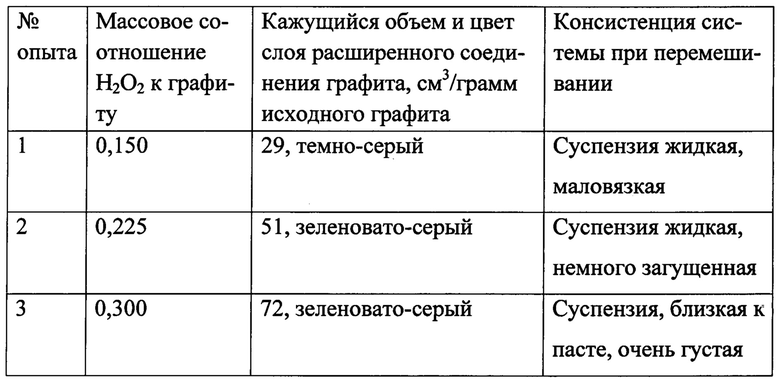

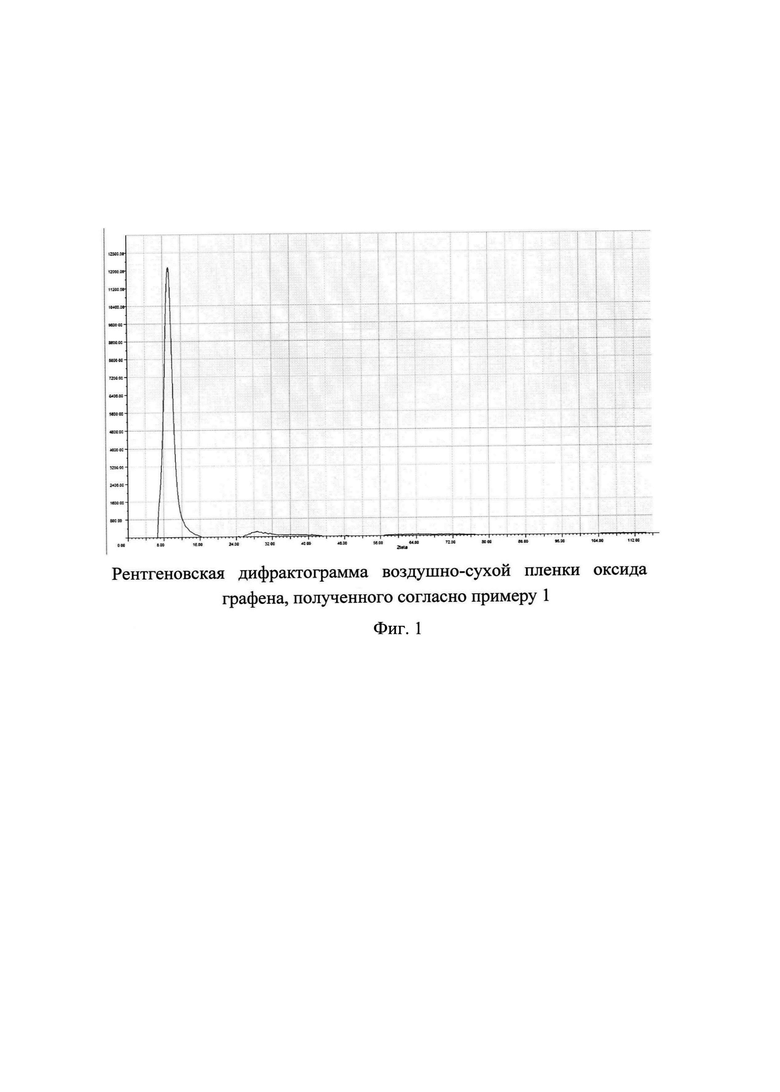

Для того, чтобы выяснить пределы массового соотношения перекиси водорода к графиту, при которых происходит эффективная эксфолиация графита, была проведена серия экспериментов, в которых суспензию графита в 100% серной кислоте обрабатывали различными количествами 60%-ной перекиси водорода, которая в данных условиях превращалась в пероксомоносерную кислоту. В этих опытах соотношение серной кислоты к графиту было постоянным, а именно, 75 мл 100% серной кислоты на 2,5 г графита, что соответствует соотношению в примере 1. Реакционную смесь выдерживали в течение 1 ч при 60°С до завершения расширения интеркалированного графита. Степень расширения (эксфолиации) оценивали по кажущемуся объему всплывшего слоя расширенного соединения графита (без перемешивания оно всплывало вследствие наличия пор, содержащих газообразный кислород). Было найдено, что кажущийся объем слоя расширенного соединения графита увеличивается с увеличением количества перекиси водорода (соответственно, пероксомоносерной кислоты), данные приведены в таблице.

Таблица.

Зависимость кажущегося объема слоя расширенного соединения графита в системе графит -H2SO5-H2SO4 от массового соотношения перекисного соединения к графиту, причем, перекисное соединение пересчитано на массу 100%-ной H2O2.

При этом массовое соотношение Н2О2 к графиту в опыте №2 соответствует синтезу ОГ по примеру 1.

Из таблицы видно, что кажущийся объем слоя расширенного соединения графита, образующегося в реакции графита с пероксомоносерной кислотой, растет приблизительно пропорционально массовому соотношению Н2О2 к графиту. Чем больше этот объем, тем эффективнее происходит эксфолиация графита, а значит, тем более полным будет последующее окисление расширенного графитового вещества перманганатом калия. Однако, следует учитывать технологические ограничения. Реакционная масса должна легко перемешиваться. При соотношении Н2О2 к графиту, равном 0,225 (опыт №2, = пример 1) суспензия жидкая и легко перемешивается, таким образом, это соотношение можно считать оптимальным. При массовом соотношении Н2О2 к графиту, равном 0,300 (опыт 3) систему еще можно перемешивать. Однако, уже при массовом соотношении Н2О2 к графиту, равном 0,375 (опыт 4) система представляет собой настолько густую пасту, что работать с ней, ввести в нее и равномерно перемешать какие-либо реагенты, практически невозможно. Конечно, можно увеличить количество серной кислоты в системе, чтобы разбавить эту пасту и сделать ее текучей. Однако, увеличение количества серной кислоты приводит к неоправданному увеличению затрат как на сам синтез, так и на последующую утилизацию отходов. Поэтому мы считаем массовое соотношение H2O2 к графиту, равное 0,300, как верхний практически приемлемый предел.

Что касается нижнего предела массового соотношения Н2О2 к графиту, можно принять его равным 0,150 (опыт 1), при котором еще наблюдается значительное расширение (эксфолиация) графита. Уменьшать дальше это соотношение не целесообразно, потому что мы потеряем качество продукта, а экономить на дешевой перекиси водорода нет смысла.

Технологический процесс получения оксида графена согласно заявляемому изобретению легко масштабируется, получаемый продукт может найти широкое применение в технике и технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оксида графена | 2022 |

|

RU2796672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2016 |

|

RU2657504C2 |

| Способ получения углеродных наночастиц | 2024 |

|

RU2827898C1 |

| СПОСОБ СИНТЕЗА ОКСИДА ГРАФЕНА | 2018 |

|

RU2720780C2 |

| Способ масштабирования синтеза оксида графена | 2021 |

|

RU2783099C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| Способ активации кокса | 2024 |

|

RU2832352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ГРАФИТА | 2007 |

|

RU2377177C2 |

| Способ получения малослойных форм восстановленного оксида графена из графита однореакторным методом | 2024 |

|

RU2829356C1 |

| Способ получения наноструктурированного порошкового композита на основе графена и диоксида циркония с использованием уротропина | 2023 |

|

RU2812131C1 |

Изобретение относится к химической промышленности и нанотехнологии. Сначала графит обрабатывают раствором перекиси водорода в серной кислоте, причем количество перекиси водорода берут от 0,15 до 0,30 масс.ч. на 1 масс.ч. графита в пересчете на 100%-ную перекись водорода при общей концентрации свободной воды в реакционной смеси, не превышающей 0,5 % с учетом воды, образующейся в реакции H2O2+H2SO4=H2SO5+H2O. После этого в реакционную смесь добавляют воду в таком количестве, чтобы концентрация свободной воды стала близкой к 2%. Затем добавляют перманганат калия при сохранении концентрации свободной воды. В полученную реакционную смесь добавляют воду в количестве, обеспечивающем концентрацию свободной воды, близкую к 5%, и снова вводят перекись водорода. Полученный углеродсодержащий продукт окисления промывают раствором кислоты, затем водой. Способ получения оксида графена является экологически чистым и пригоден для промышленного производства. 1 з.п. ф-лы, 1 ил., 1 табл., 1 пр.

1. Способ получения оксида графена, включающий обработку углеродного материала первым окислителем (перманганатом калия) в среде концентрированной серной кислоты, разбавление реакционной смеси водой, затем обработку вторым окислителем (перекисью водорода) и промывку полученного углеродсодержащего продукта окисления раствором кислоты, затем водой, отличающийся тем, что в качестве углеродного материала используют графит, а перед обработкой перманганатом калия графит дополнительно обрабатывают раствором перекиси водорода в серной кислоте, причем количество перекиси водорода берут от 0,15 до 0,30 масс.ч. на 1 масс.ч. графита в пересчете на 100%-ную перекись водорода.

2. Способ по п. 1, отличающийся тем, что процесс окисления графита проводят в четыре стадии при регулируемом содержании воды в реакционной смеси постадийно в соответствии со следующей схемой:

- на первой стадии обработки графита перекисью водорода рассчитывают количества реагентов таким образом, чтобы общая концентрация свободной воды в реакционной смеси не превышала 0,5% с учетом воды, образующейся в реакции H2O2+H2SO4=H2SO5+H2O;

- на второй стадии в реакционную смесь добавляют воду в таком количестве, чтобы концентрация свободной воды стала близкой к 2%;

- на третьей стадии в систему добавляют перманганат калия при сохранении концентрации свободной воды второй стадии;

- на четвертой стадии добавляют в реакционную смесь воду в количестве, обеспечивающем концентрацию свободной воды, близкую к 5%.

| US 9815701 B1, 14.11.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2648892C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

| CN 106915741 A, 04.07.2017 | |||

| NINA I | |||

| KOVTYUKHOVA et al | |||

| Layer-by-Layer Assembly of Ultrathin Composite Films from Micron-Sized Graphite Oxide Sheets and Polycations, Chem | |||

| Mater., 1999, v | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Телефонная трансляция | 1922 |

|

SU771A1 |

Авторы

Даты

2019-12-18—Публикация

2018-09-26—Подача