Изобретение относится к технологии получения соединений внедрения графита с серной кислотой, способных значительно увеличивать свой кажущийся объем при нагревании в режиме теплового удара, и может быть использовано в металлургии при производстве теплоизолирующих смесей, а также в противопожарной обороне при изготовлении защитных вспучивающихся покрытий и составов и в производстве пенографита и изделий на его основе.

Целью изобретения является увеличение коэффициента вспучивания терморасширяющегося графита и упрощение технологии его производства.

Поставленная цель достигается путем введения карбамида в реакционную массу в виде предварительно приготовленного раствора в концентрированной серной кислоте.

Предлагаемый способ введения карбамида в реакционную массу позволяет равномерно распределить его по поверхности частиц графита и полностью вовлечь в синтез за счет устранения стадии растворения твердого карбамида в окислительной смеси. Это приводит к увеличению коэффициента вспучивания терморасширяющегося графита в 1,2-1,7 раза. Кроме того, реализация заявляемого способа позволяет упростить технологию синтеза терморасширяющегося (вермикулярного) графита путем сокращения числа технологических стадий (за счет совмещения стадий обработки реакционной массы концентрированной серной кислотой и карбамидом) с одновременным уменьшением длительности технологического цикла.

Отличительная особенность заявляемого способа получения терморасширяющегося (вермикулярного) графита от прототипа заключается в обработке порошка графита раствором карбамида в концентрированной серной кислоте.

Для синтеза вермикулярного графита использовали следующие материалы и реактивы. Природный чешуйчатый графит Завальевского месторождения (ГОСТ 5279-74) с содержанием фракции - 0,05 мм 20 мас.% зольностью 11,7 мас.%. Хромовый ангидрид технический марки А (ГОСТ 2548-77) в виде водного раствора (концентрация хромового ангидрида 50 мас. % плотность раствора 1,5 г/см3). Серная кислота техническая (ГОСТ 2184-77, концентрация 93,3 мас.%). Карбамид (ГОСТ 6691-74) квалификации "ч". Оксид магния в виде порошка магнезитового каустического марки ПМК-87 (ГОСТ 1216-75) с содержанием оксида магния 87 мас.%. Растворы карбамида в серной кислоте готовили непосредственно перед осуществлением синтеза вермикулярного графита введением навесок карбамида в известные объемы серной кислоты. Специальными опытами было установлено, что после приготовления растворы карбамид-серная кислота можно хранить до использования в синтезе по крайней мере в течение 30 сут.

Способность вермикулярного графита вспучиваться (увеличивать свой кажущийся объем при нагревании в режиме теплового удара) оценивали по коэффициенту вспучивания Кv, который находили из соотношения Кv=V/m, см3/г, где m - навеска исходного образца ВГ (г), V - объем этого образца после термообработки в режиме теплового удара (см3). Значения Кv определяли при 1280оС следующим образом. Навеску ВГ (m=5 г) вводили в верхнюю часть вертикальной трубчатой печи фирмы "Фосеко Трейдинг АГ". Проходя через трубу за 2-3 с вермикулярный графит нагревался до 1280оС в восходящем потоке воздуха и в результате этого вспучивания. Полученный низкоплотный терморасщепленный графит (пенографит) собирали в мерный стеклянный цилиндр вместимостью 1 дм3, расположенный под нижним отверстием трубы и не уплотняя его замеряли занимаемый объем V. Для каждого образца ВГ значения Кv определяли как среднее арифметическое не менее трех параллельных измерений, средняя ошибка определения ±5 отн.%.

Изобретение иллюстрируется следующими примерами.

П р и м е р 1 (сравнительный, по прототипу). 100 г порошка природного графита загружают в реактор из нержавстали, снабженный водоохлаждаемой рубашкой и титановой мешалкой, вращающейся со скоростью 100-120 мин-1. Включают перемешивание и добавляют 5,5 см3 раствора хромового ангидрида. Через 10 мин вводят 21 см3 серной кислоты. Реакционную массу перемешивают 10 мин, после чего вводят в нее 2 г порошка карбамида. Через 10 мин введения карбамида добавляют 42 г нейтрализующего агента (порошок ПМК-87 в два приема по 21 г, вторую порцию нейтрализующего агента добавляют через 5 мин после первой) и через 15 мин выключают перемешивание. Получают вермикулярный графит в виде сухого сыпучего порошка черно-серого цвета с коэффициентом вспучивания 110 см3/г.

П р и м е р 2. 100 г порошка природного графита окисляют так, как это описано в примере 1, за исключением того, что карбамид вводят в реакционную массу в виде раствора 2 г карбамида в 21 см3 серной кислоты, который готовят непосредственно перед использованием. Длительность процесса составляет 35 мин, число стадий - три. Получают вермикулярный графит с коэффициентом вспучивания 140 см3/г.

П р и м е р 3. 100 г порошка природного графита окисляют так, как этого описано в примере 2, за исключением того, что раствор карбамида в серной кислоте готовят за 1 сут до его использования. Получают вермикулярный графит с коэффициентом вспучивания 140 см3/г.

П р и м е р 4. 100 г порошка природного графита окисляют так, как это описано в примере 2, за исключением того, что раствор карбамида в серной кислоте готовят за 30 сут до использования. Получают вермикулярный графит с коэффициентом вспучивания 140 см3/г.

П р и м е р 5 (сравнительный, по прототипу). В промышленный реактор обработки графита кислотами, снабженный водоохлаждаемой рубашкой и горизонтальной ленточной мешалкой, вращающийся со скоростью 120 мин-1, загружают 150 кг порошка природного графита, включают перемешивание и вводят 8,3 дм3 раствора хромового ангидрида через устройство, обеспечивающее равномерное распределение вводимого реагента по длине реактора. По истечении 10 мин через аналогичное устройство в реакционную массу вводят 31,5 дм3 серной кислоты и через 10 мин перемешивания добавляют 3 кг карбамида. Введение карбамида осуществляют путем его продавливания через металлическую сетку загрузочного устройства. При таком способе введения карбамид попадает в реактор главным образом в виде гранул (кусков) размером 0,3-0,5 см. После перемешивания реакционной массы с карбамидом в течение 10 мин содержимое реактора перемещают во второй аналогичный первому реактор с одновременной подачей туда 32 кг нейтрализующего агента (порошка ПМК-87) и через 5 мин перемешивания добавляют еще 32 кг нейтрализующего агента, после этого смесь перемешивают 10 мин. Затем начинают выгрузку конечного продукта из второго реактора (реактора нейтрализации). Технологический цикл от начала введения раствора окислителя до начала выгрузки конечного продукта длится 45 мин и включает четыре стадии. Получают вермикулярный графит в виде порошка черно-серого цвета с коэффициентом вспучивания 80 см3/г.

П р и м е р 6. 150 кг порошка природного графита окисляют так, как это описано в примере 5, за исключением того, что карбамид в реакционную массу вводят в виде раствора 3 кг карбамида в 31,5 дм3 серной кислоты, который готовят непосредственно перед использованием. Получают вермикулярный графит в виде сухого сыпучего порошка черно-серого цвета с коэффициентом вспучивания 140 см3/г. Технологический цикл длится 35 мин и включает три стадии.

П р и м е р 7. 150 кг порошка природного графита окисляют так, как это описано в примере 6, за исключением того, что раствор карбамида в серной кислоте готовят за 1 сут до использования. Получают вермикулярный графит с коэффициентом вспучивания 140 см3/г.

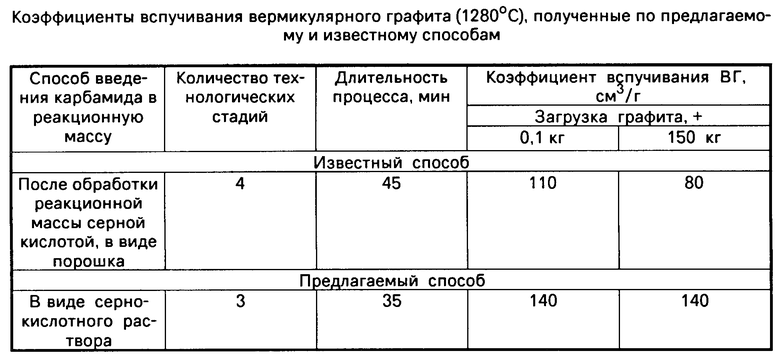

Наиболее наглядно заявляемый способ получения вермикулярного (терморасширяющегося) графита иллюстрируют данные, приведенные в таблице.

Из приведенных примеров в данных таблицы следует, что при использовании заявляемого решения происходит увеличение коэффициента вспучивания конечного продукта в 1,2-1,7 раза и достигается упрощение технологии его получения, что обеспечивает достижение поставленной цели.

Преимущество заявляемого способа по сравнению с прототипом заключается в повышении коэффициента вспучивания вермикулярного (терморасширяющегося) графита в 1,2-1,7 раза и упрощении технологии его получения.

Положительный эффект от использования заявляемого решения состоит в улучшении качества вермикулярного графита, сокращении длительности его получения за счет уменьшения количества технологических операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1990 |

|

SU1781984A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1987 |

|

SU1577244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1986 |

|

SU1429522A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2009 |

|

RU2419586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 1999 |

|

RU2177905C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2001 |

|

RU2206501C2 |

| Способ получения терморасширенного графита | 1989 |

|

SU1662926A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО ГРАФИТА | 2014 |

|

RU2561074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ СОЕДИНЕНИЯ НА ОСНОВЕ ГРАФИТА | 2007 |

|

RU2404121C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ НА ОСНОВЕ ГРАФИТА | 2013 |

|

RU2570440C2 |

Сущность изобретения: в исходный порошок графита последовательно вводят раствор хромового ангидрида, предварительно смешанные между собой серную кислоту и карбамид и окончательно добавляют сухой нейтрализующий агент на основе оксида магния. Полученный терморасширяющийся графит обладает коэффициентом вспучивания 140 см3/г. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА, включающий обработку порошка графита последовательно водным раствором хромового ангидрида, концентрированной серной кислотой, карбамидом и сухим нейтрализующим агентом на основе оксида магния, отличающийся тем, что, с целью повышения коэффициента вспучивания терморасширяющегося графита и упрощения технологии его получения, карбамид предварительно растворяют в серной кислоте и полученный раствор вводят в реакционную массу.

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРАСШИРЯЮЩЕГОСЯ ГРАФИТА | 1986 |

|

SU1429522A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-27—Публикация

1991-02-04—Подача