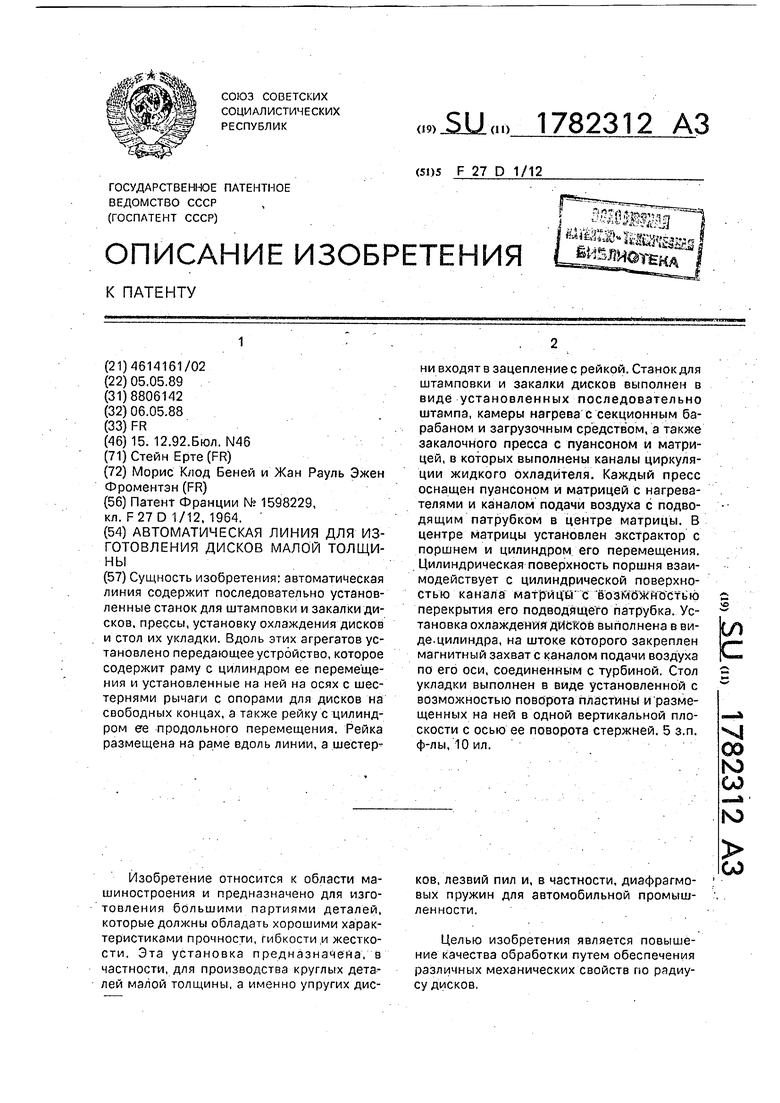

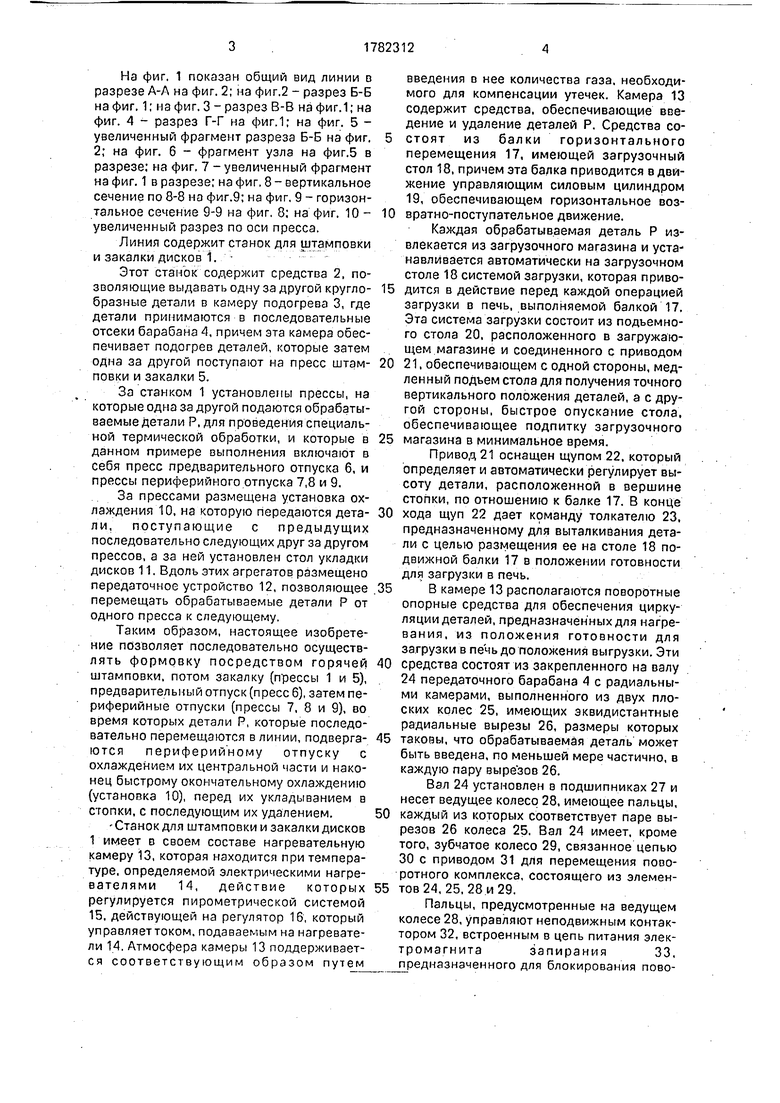

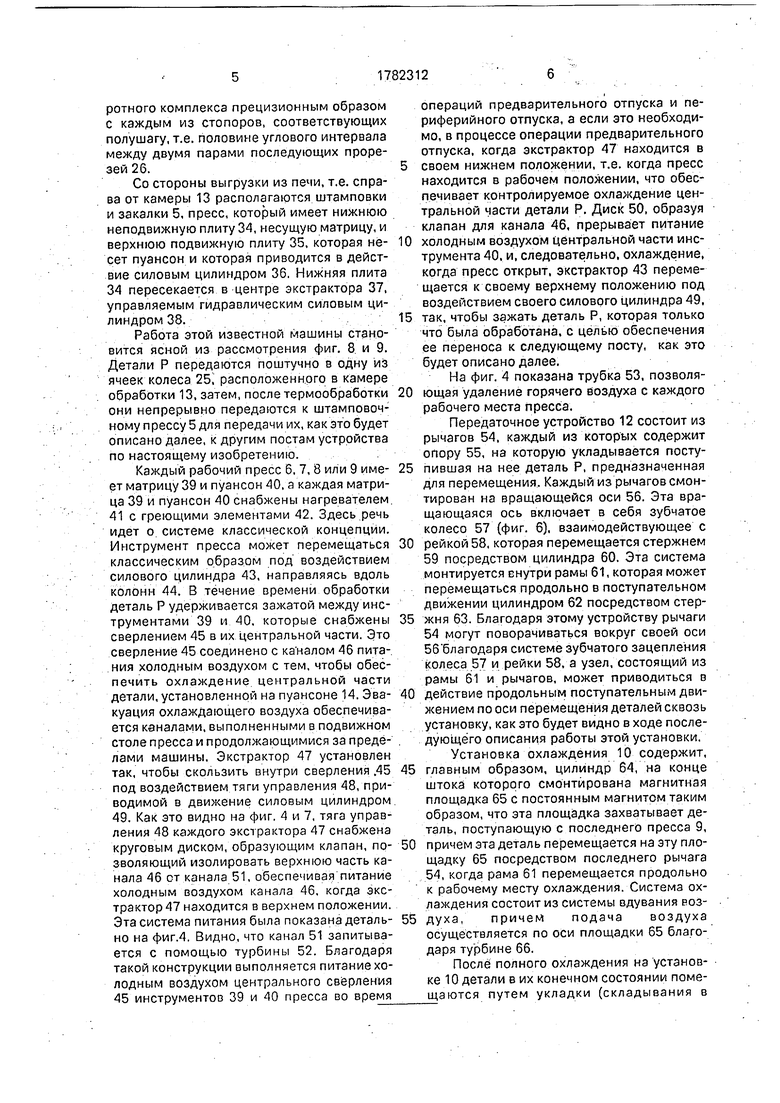

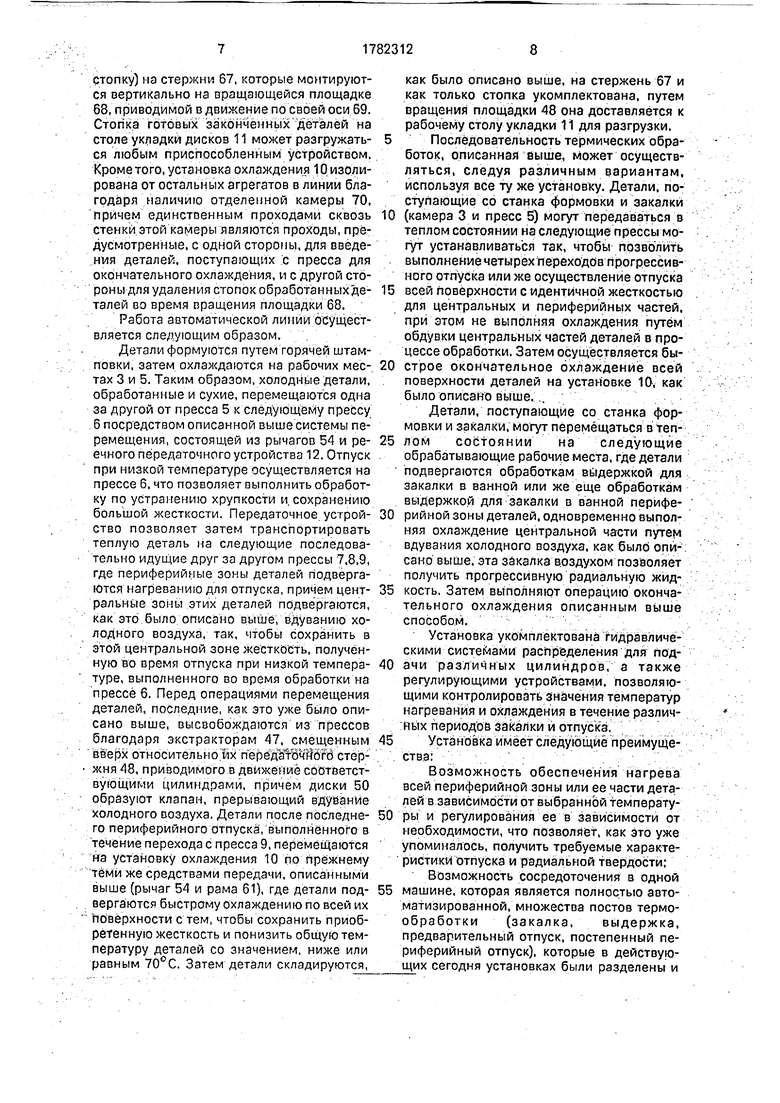

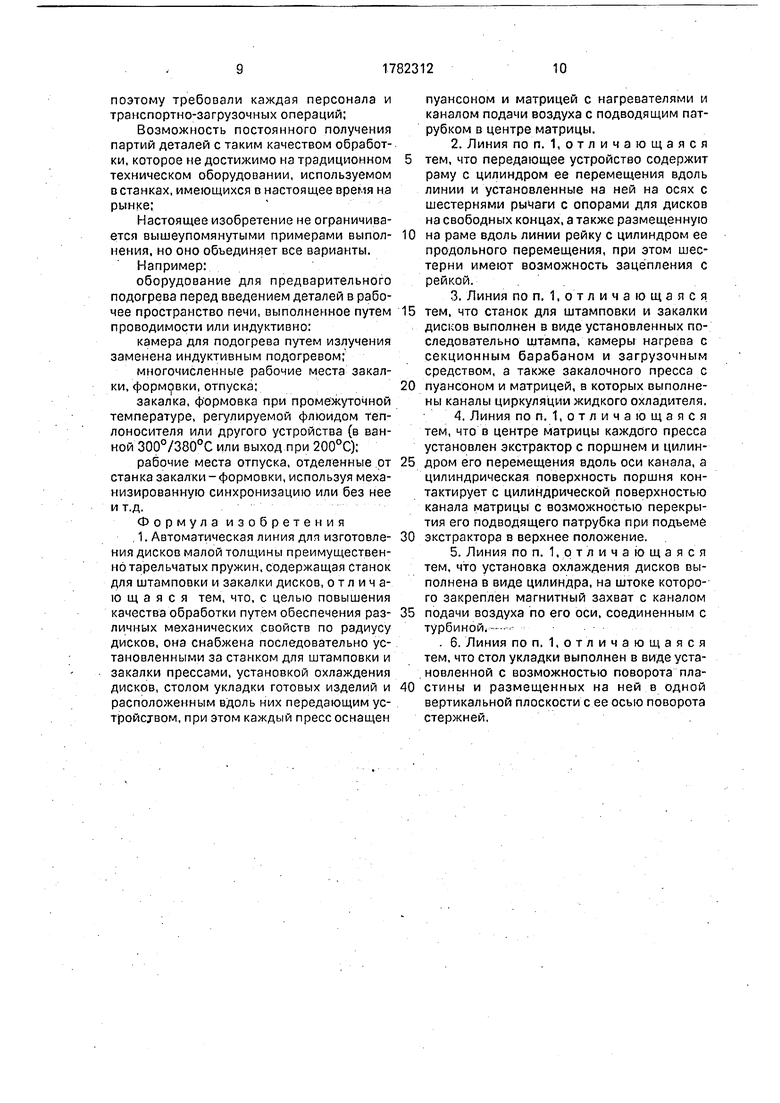

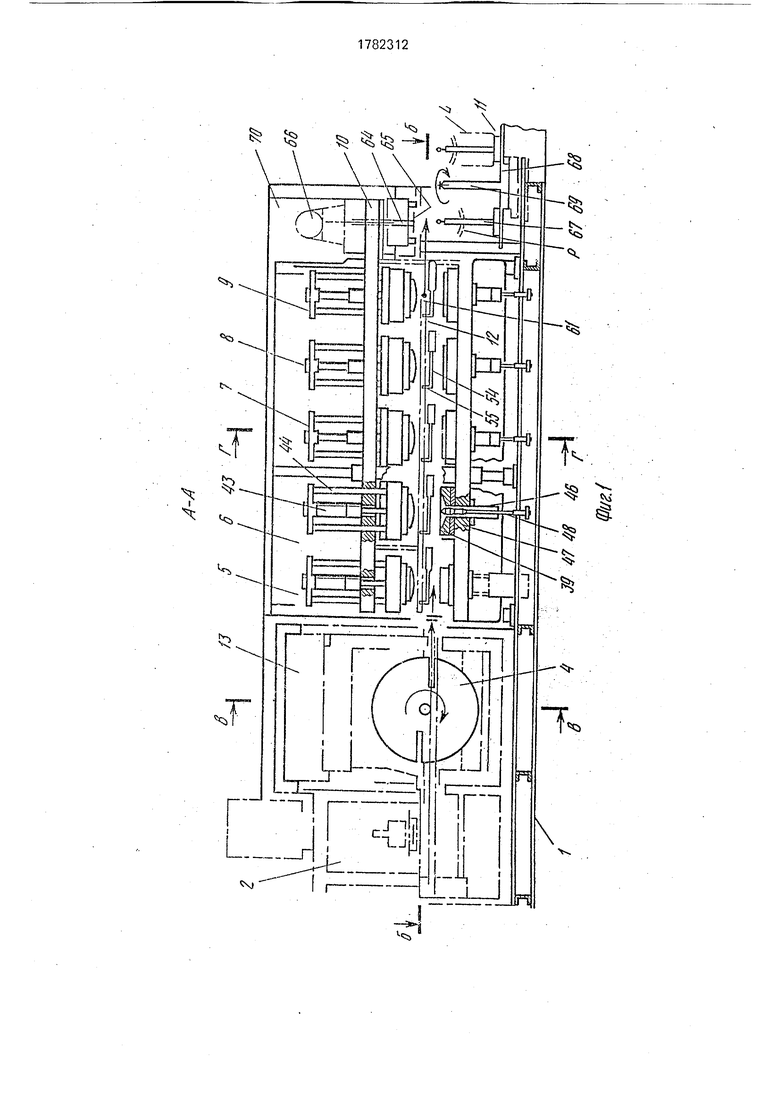

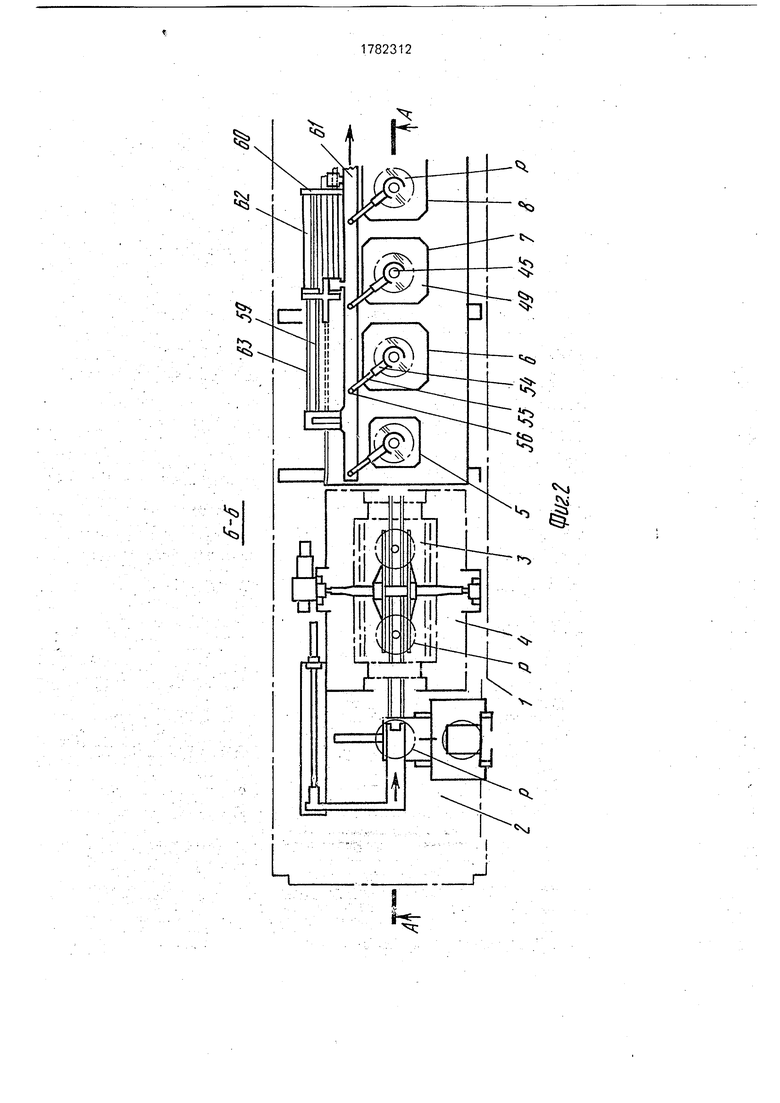

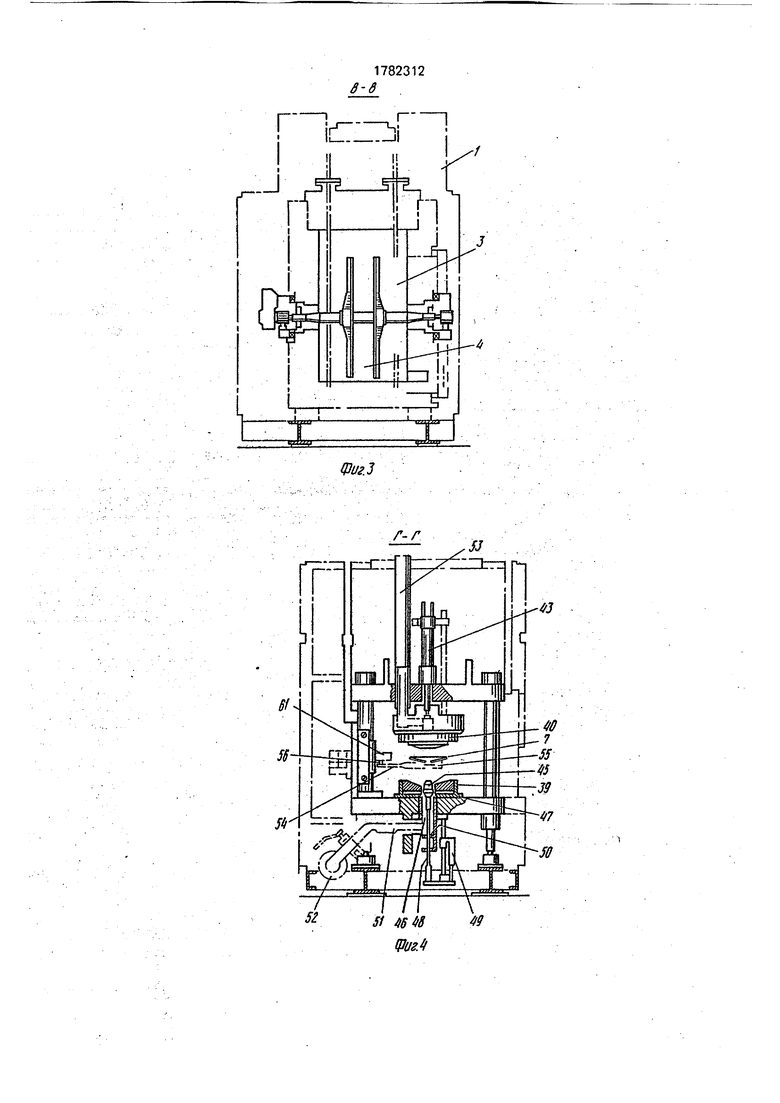

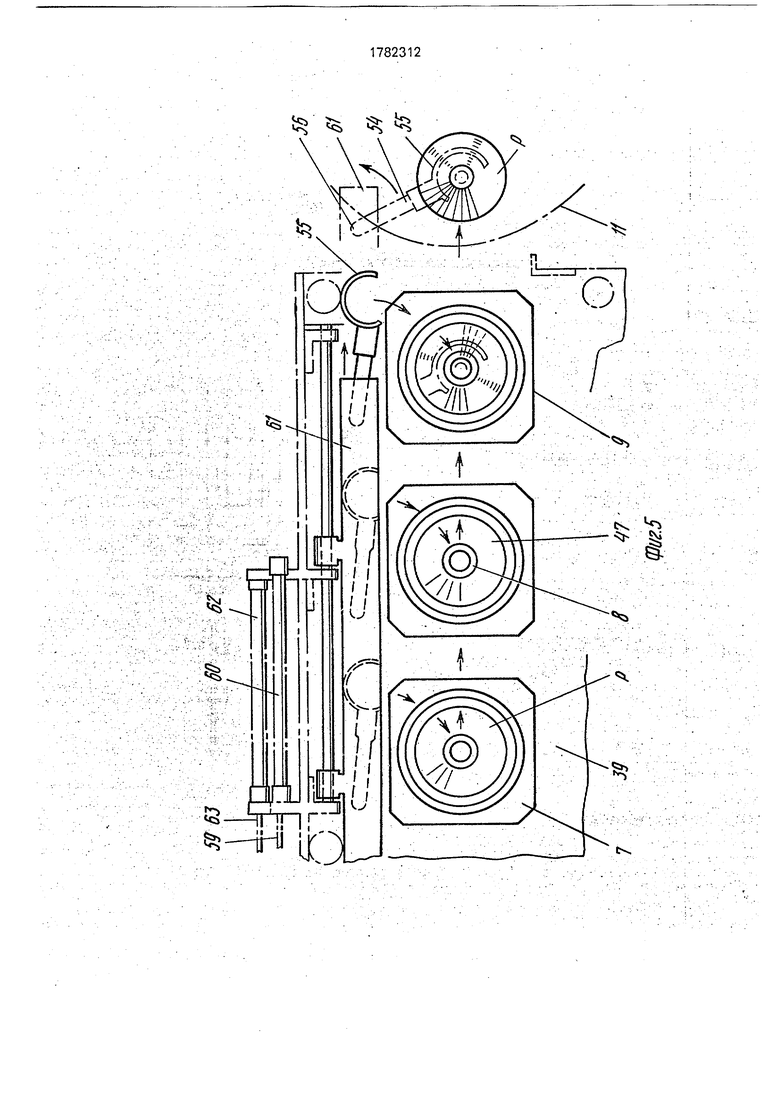

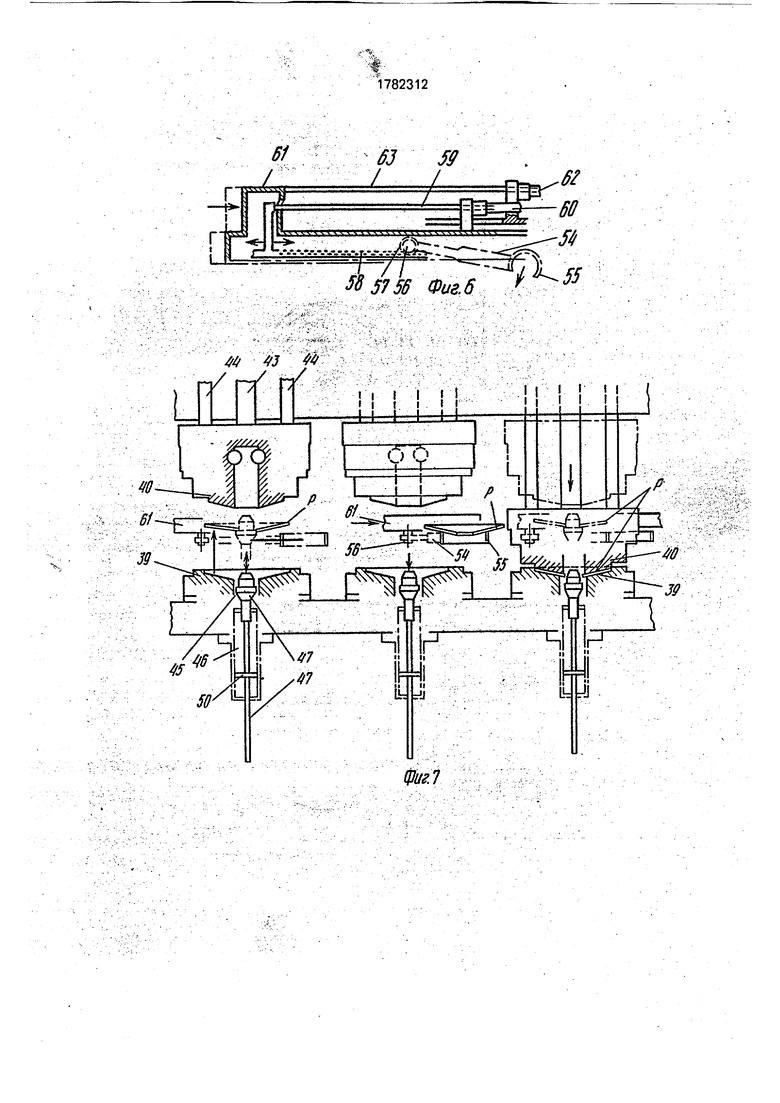

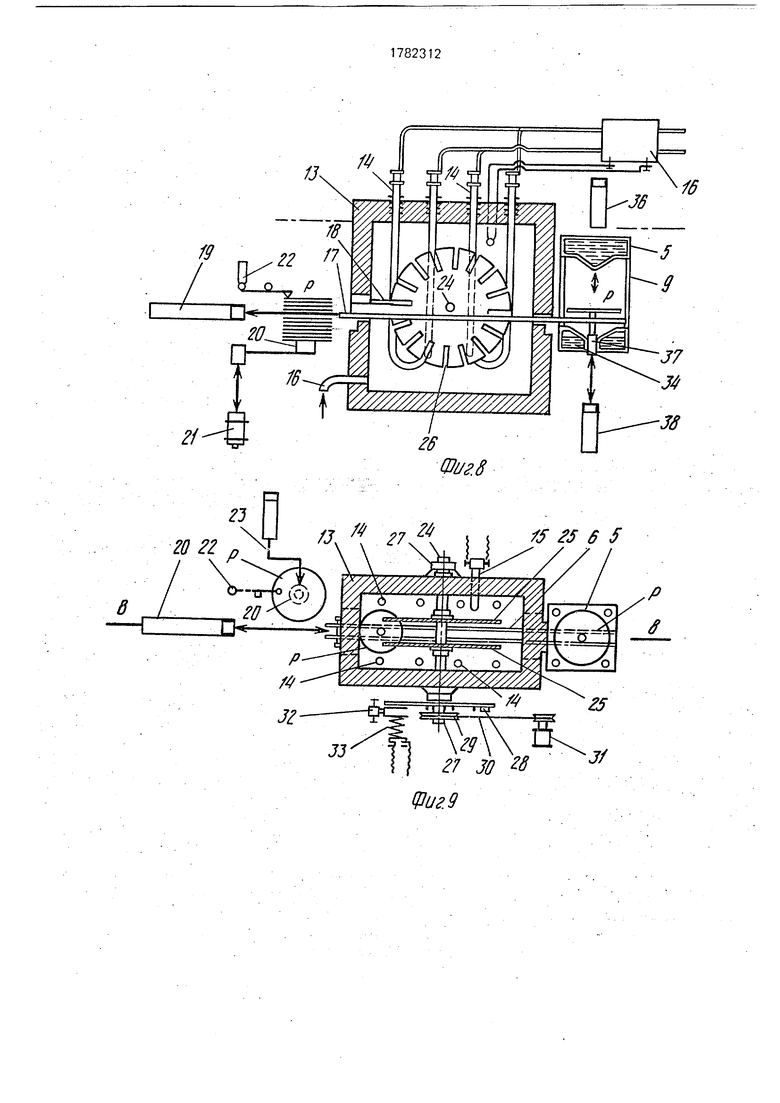

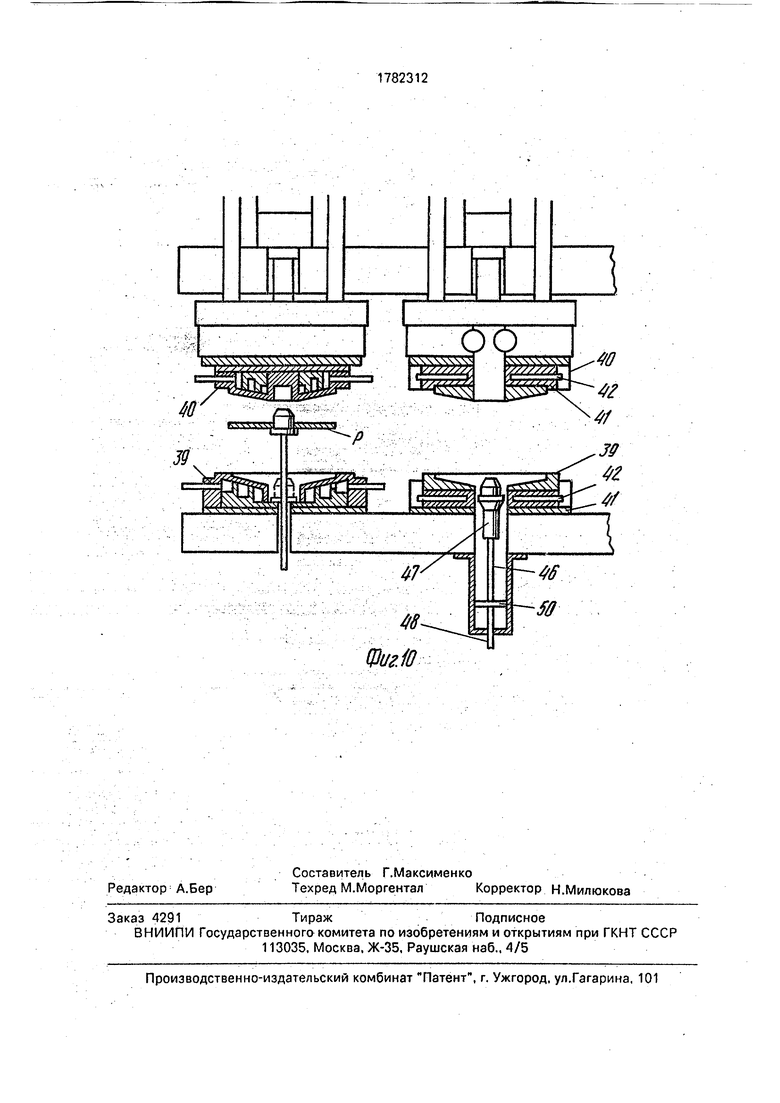

На фиг. 1 показан общий вид линии в разрезе А-Л на фиг. 2; на фиг.2 - разрез Б-Б нафиг. 1; нафиг.З -разрез В-В на фиг.1; на фиг. 4 - разрез Г-Г на фиг.1; на фиг. 5 - увеличенный фрагмент разреза Б-Б на фиг. 2, на фиг. 6 - фрагмент узла на фиг.5 в разрезе: на фиг. 7 - увеличенный фрагмент на фиг. 1 в разрезе; на фиг, 8 - вертикальное сечение по 8-8 на фиг.9; на фиг. 9 - горизонтальное сечение 9-9 на фиг. 8; на фиг. 10 - увеличенный разрез по оси пресса.

Линия содержит станок для штамповки и закалки дисков 1.

Этот станок содержит средства 2, позволяющие выдавать одну за другой кругло- бразные детали в камеру подогрева 3, где детали принимаются в последовательные отсеки барабана 4, причем эта камера обеспечивает подогрев деталей, которые затем одна за другой поступают на пресс штамповки и закалки 5.

За станком 1 установлены прессы, на которые одна за другой подаются обрабатываемые детали Р, для проведения специальной термической обработки, и которые в данном примере выполнения включают в себя пресс предварительного отпуска б, и прессы периферийного отпуска 7,8 и 9.

За прессами размещена установка охлаждения 10, на которую передаются детали, поступающие с предыдущих последовательно следующих друг за другом прессов, а за ней установлен стол укладки дисков 11. Вдоль этих агрегатов размещено передаточное устройство 12, позволяющее перемещать обрабатываемые детали Р от одного пресса к следующему.

Таким образом, настоящее изобретение позволяет последовательно осуществлять формовку посредством горячей штамповки, потом закалку (прессы 1 и 5), предварительный отпуск (пресс 6), затем периферийные отпуски (прессы 7, 8 и 9), во время которых детали Р, которые последовательно перемещаются в линии, подвергаются периферийному отпуску с охлаждением их центральной части и наконец быстрому окончательному охлаждению (установка 10), перед их укладыванием в стопки, с последующим их удалением.

-Станок для штамповки и закалки дисков 1 имеет в своем составе нагревательную камеру 13, которая находится при температуре, определяемой электрическими нагревателями 14, действие которых регулируется пирометрической системой 15. действующей на регулятор 16, который управляет током, подаваемым на нагреватели 14. Атмосфера камеры 13 поддерживается соответствующим образом путем

введения в нее количества газа, необходимого для компенсации утечек. Камера 13 содержит средства, обеспечивающие введение и удаление деталей Р. Средства состоят из балки горизонтального перемещения 17, имеющей загрузочный стол 18, причем эта балка приводится в движение управляющим силовым цилиндром 19, обеспечивающем горизонтальное воз0 вратно-поступательное движение.

Каждая обрабатываемая деталь Р извлекается из загрузочного магазина и устанавливается автоматически на загрузочном столе 18 системой загрузки, которая приво5 дится в действие перед каждой операцией загрузки в печь, выполняемой балкой 17. Эта система загрузки состоит из подъемного стола 20, расположенного в загружающем магазине и соединенного с приводом

0 21, обеспечивающем с одной стороны, медленный подъем стола для получения точного вертикального положения деталей, а с другой стороны, быстрое опускание стола, обеспечивающее подпитку загрузочного

5 магазина в минимальное время.

Привод 21 оснащен щупом 22, который определяет и автоматически регулирует высоту детали, расположенной в вершине стопки, по отношению к балке 17. В конце

0 хода щуп 22 дает команду толкателю 23, предназначенному для выталкивания детали с целью размещения ее на столе 18 подвижной балки 17 в положении готовности для загрузки в печь.

5 В камере 13 располагаются поворотные опорные средства для обеспечения циркуляции деталей, предназначенных для нагревания, из положения готовности для загрузки в печь до положения выгрузки. Эти

0 средства состоят из закрепленного на валу 24 передаточного барабана 4 с радиальными камерами, выполненного из двух плоских колес 25, имеющих эквидистантные радиальные вырезы 26, размеры которых

5 таковы, что обрабатываемая деталь может быть введена, по меньшей мере частично, в каждую пару вырезов 26.

Вал 24 установлен в подшипниках 27 и несет ведущее колесо 28, имеющее пальцы,

0 каждый из которых соответствует паре вырезов 26 колеса 25. Вал 24 имеет, кроме того, зубчатое колесо 29, связанное цепью 30 с приводом 31 для перемещения поворотного комплекса, состоящего из элемен5 тов24, 25, 28 и 29.

Пальцы, предусмотренные на ведущем колесе 28, управляют неподвижным контактором 32, встроенным в цепь питания электромагнитазапирания33, предназначенного для блокирования поворотного комплекса прецизионным образом с каждым из стопоров, соответствующих полушагу, т.е. половине углового интервала между двумя парами последующих прорезей 26.

Со стороны выгрузки из печи, т.е. справа от камеры 13 располагаются штамповки и закалки 5, пресс, который имеет нижнюю неподвижную плиту 34, несущую матрицу, и верхнюю подвижную плиту 35, которая несет пуансон и которая приводится в действие силовым цилиндром 36. Нижняя плита 34 пересекается в центре экстрактора 37, управляемым гидравлическим силовым цилиндром 38.

Работа этой известной машины становится ясной из рассмотрения фиг. 8 и 9. Детали Р передаются поштучно в одну из ячеек колеса 25, расположенного в камере обработки 13, затем, после термообработки они непрерывно передаются к штамповочному прессу 5 для передачи их, как это будет описано далее, к другим постам устройства по настоящему изобретению.

Каждый рабочий пресс 6, 7, 8 или 9 имеет матрицу 39 и пуансон 40, а каждая матрица 39 и пуансон 40 снабжены нагревателем 41 с греющими элементами 42. Здесь речь идет о системе классической концепции. Инструмент пресса может перемещаться классическим образом под воздействием силового цилиндра 43, направляясь вдоль колонн 44. В течение времени обработки деталь Р удерживается зажатой между инструментами 39 и 40, которые снабжены сверлением 45 в их центральной части. Это сверление 45 соединено с каналом 46 питания холодным воздухом с тем, чтобы обеспечить охлаждение центральной части детали, установленной на пуансоне 14. Эвакуация охлаждающего воздуха обеспечивается каналами, выполненными в подвижном столе пресса и продолжающимися за пределами машины. Экстрактор 47 установлен так, чтобы скользить внутри сверления .45 под воздействием тяги управления 48, приводимой в движение силовым цилиндром 49. Как это видно на фиг, 4 и 7, тяга управления 48 каждого экстрактора 47 снабжена круговым диском, образующим клапан, позволяющий изолировать верхнюю часть канала 46 ст канала 51, обеспечивая питание холодным воздухом канала 46, когда экстрактор 47 находится в верхнем положении. Эта система питания была показана детально на фиг.4. Видно, что канал 51 запитыва- ется с помощью турбины 52. Благодаря такой конструкции выполняется питание холодным воздухом центрального сверления 45 инструментов 39 и 40 пресса во время

операций предварительного отпуска и периферийного отпуска, а если это необходимо, в процессе операции предварительного отпуска, когда экстрактор 47 находится в своем нижнем положении, т.е. когда пресс находится в рабочем положении, что обеспечивает контролируемое охлаждение центральной части детали Р. Диск 50, образуя клапан для канала 46, прерывает питание

0 холодным воздухом центральной части инструмента 40. и, следовательно, охлаждение, когда пресс открыт, экстрактор 43 перемещается к своему верхнему положению под воздействием своего силового цилиндра 49,

5 так, чтобы зажать деталь Р, которая только что была обработана, с целью обеспечения ее переноса к следующему посту, как это будет описано далее.

На фиг. 4 показана трубка 53, позволя0 ющая удаление горячего воздуха с каждого рабочего места пресса.

Передаточное устройство 12 состоит из рычагов 54, каждый из которых содержит опору 55, на которую укладывается посту5 пившая на нее деталь Р, предназначенная для перемещения. Каждый из рычагов смонтирован на вращающейся оси 56. Эта вращающаяся ось включает в себя зубчатое колесо 57 (фиг. 6), взаимодействующее с

0 рейкой 58, которая перемещается стержнем 59 посредством цилиндра 60. Эта система монтируется внутри рамы 61, которая может перемещаться продольно в поступательном движении цилиндром 62 посредством стер5 жня 63. Благодаря этому устройству рычаги 54 могут поворачиваться вокруг своей оси 56 благодаря системе зубчатого зацепления колеса 57 и рейки 58, а узел, состоящий из рамы 61 и рычагов, может приводиться в

0 действие продольным поступательным движением по оси перемещения деталей сквозь установку, как это будет видно в ходе последующего описания работы этой установки. Установка охлаждения 10 содержит,

5 главным образом, цилиндр 64, на конце штока которого смонтирована магнитная площадка 65 с постоянным магнитом таким образом, что эта площадка захватывает деталь, поступающую с последнего пресса 9,

0 причем эта деталь перемещается на эту площадку 65 посредством последнего рычага 54, когда рама 61 перемещается продольно к рабочему месту охлаждения. Система охлаждения состоит из системы вдувания РОЗ5 духа, причем подача воздуха осуществляется по оси площадки 65 благодаря турбине 66.

После полного охлаждения на установке 10 детали в их конечном состоянии помещаются путем укладки (складывания в

топку) на стержни 67, которые монтируютя вертикально на вращающейся площадке 8, приводимой в движение по своей оси 69. Стопка готовых законченных деталей на толе укладки дисков 11 может разгружатья любым приспособленным устройством. Кроме того, установка охлаждения 10 изолирована от остальных агрегатов в линии благодаря наличию отделенной камеры 70, причем единственным проходами сквозь стенки этой камеры являются проходы, преусмотренные, с одной стороны, для введения деталей, поступающих с пресса для окончательного охлаждения, и с другой стороны для удаления стопок обработанных деталей во время вращения площадки 68.

Работа автоматической линии осуществляется следующим образом.

Детали формуются путем горячей штамповки, затем охлаждаются на рабочих местах 3 и 5. Таким образом, холодные детали, обработанные и сухие, перемещаются одна за другой от пресса 5 к следующему прессу 6 посредством описанной выше системы перемещения, состоящей из рычагов 54 и реечного передаточного устройства 12. Отпуск при низкой температуре осуществляется на прессе 6, что позволяет выполнить обработку по устранению хрупкости и сохранению большой жесткости. Передаточное устройство позволяет затем транспортировать теплую деталь на следующие последовательно идущие друг за другом прессы 7,8.9, где периферийные зоны деталей подвергаются нагреванию для отпуска, причем центральные зоны этих деталей подвергаются, как это было описано выше, вдуванию холодного воздуха, так, чтобы сохранить в этой центральной зоне жесткость, полученную во время отпуска при низкой температуре, выполненного во время обработки на прессе 6. Перед операциями перемещения деталей, последние, как это уже было описано выше, высвобождаются из прессов благодаря экстракторам 47, смещенным вверх относительно их передаточного стер- жня 48, приводимого в движение соответствующими цилиндрами, причем диски 50 образуют клапан, прерывающий вдувание холодного воздуха. Детали после последнего периферийного отпуска, выполненного в течение перехода с пресса 9, перемещаются на установку охлаждения 10 по прежнему теми же средствами передачи, описанными выше (рычаг 54 и рама 61), где детали подвергаются быстрому охлаждению по всей их Поверхности с тем, чтобы сохранить приобретенную жесткость и понизить общую температуру деталей со значением, ниже или равным 70°С. Затем детали складируются,

как было описано выше, на стержень 67 и как только стопка укомплектована, путем вращения площадки 48 она доставляется к рабочему столу укладки 11 для разгрузки.

Последовательность термических обработок, описанная выше, может осуществляться, следуя различным вариантам, используя все ту же установку. Детали, поступающие со станка формовки и закалки

0 (камера 3 и пресс 5) могут передаваться в теплом состоянии на следующие прессы могут устанавливаться так, чтобы позволить выполнение четырех переходов прогрессивного отпуска или же осуществление отпуска

5 всей поверхности с идентичной жесткостью для центральных и периферийных частей, при отом не выполняя охлаждения путем обдувки центральных частей деталей в процессе обработки. Затем осуществляется бы0 строе окончательное охлаждение всей поверхности деталей на установке 10, как было описано выше.

Детали, поступающие со станка формовки и закалки, могут перемещаться в теп5 лом состоянии на следующие обрабатывающие рабочие места, где детали подвергаются обработкам выдержкой для закалки в ванной или же еще обработкам выдержкой для закалки в ванной перифе0 рийной зоны деталей, одновременно выполняя охлаждение центральной части путем вдувания холодного воздуха, как было описано выше, эта закалка воздухом позволяет получить прогрессивную радиальную жид5 кость. Затем выполняют операцию окончательного охлаждения описанным выше способом.

Установка укомплектована гидравлическими системами распределения для под0 ачи различных цилиндров, а также регулирующими устройствами, позволяющими контролировать значения температур нагревания и охлаждения в течение различных периодов закалки и отпуска,

5 Установка имеет следующие преимущества:

Возможность обеспечения нагрева всей периферийной зоны или ее части деталей в зависимости от выбранной температу0 ры и регулирования ее в зависимости от необходимости, что позволяет, как это уже упоминалось, получить требуемые характеристики отпуска и радиальной твердости; Возможность сосредоточения в одной

5 машине, которая является полностью автоматизированной, множества постов термообработки (закалка, выдержка, предварительный отпуск, постепенный периферийный отпуск), которые в действую- щих сегодня установках были разделены и

поэтому требовали каждая персонала и транспортно-загрузочных операций;

Возможность постоянного получения партий деталей с таким качеством обработки, которое не достижимо на традиционном техническом оборудовании, используемом в станках, имеющихся в настоящее время на рынке;

Настоящее изобретение не ограничивается вышеупомянутыми примерами выполнения, но оно объединяет все варианты.

Например:

оборудование для предварительного подогрева перед введением деталей в рабочее пространство печи, выполненное путем проводимости или индуктивно:

камера для подогрева путем излучения заменена индуктивным подогревом;

многочисленные рабочие места закалки, формовки, отпуска;

закалка, формовка при промежуточной температуре, регулируемой флюидом теплоносителя или другого устройства (в ванной 300°/380°С или выход при 200°С);

рабочие места отпуска, отделенные от станка закалки-формовки, используя механизированную синхронизацию или без нее и т.д.

Формула изобретения

1. Автоматическая линия длт изготовления дисков малой толщины преимущественно тарельчатых пружин, содержащая станок для штамповки и закалки дисков, отличающаяся тем, что, с целью повышения качества обработки путем обеспечения различных механических свойств по радиусу дисков, она снабжена последовательно установленными за станком для штамповки и закалки прессами, установкой охлаждения дисков, столом укладки готовых изделий и расположенным вдоль них передающим устройством, при этом каждый пресс оснащен

пуансоном и матрицей с нагревателями и каналом подачи воздуха с подводящим патрубком в центре матрицы.

2.Линия по п. 1, отличающаяся тем, что передающее устройство содержит

раму с цилиндром ее перемещения вдоль линии и установленные на ней на осях с шестернями рычаги с опорами для дисков на свободных концах, а также размещенную на раме вдоль линии рейку с цилиндром ее продольного перемещения, при этом шестерни имеют возможность зацепления с рейкой.

3.Линия по п. 1,отличающаяся тем, что станок для штамповки и закалки

дисков выполнен в виде установленных последовательно штампа, камеры нагрева с секционным барабаном и загрузочным средством, а также закалочного пресса с

пуансоном и матрицей, в которых выполнены каналы циркуляции жидкого охладителя, А. Линия по п. 1,отличающаяся тем, что в центре матрицы каждого пресса установлен экстрактор с поршнем и цилиндром его перемещения вдоль оси канала, а цилиндрическая поверхность поршня контактирует с цилиндрической поверхностью канала матрицы с возможностью перекрытия его подводящего патрубка при подъеме

экстрактора в верхнее положение.

5. Линия по п. 1.отличающаяся тем, что установка охлаждения дисков выполнена в виде цилиндра, на штоке которого закреплен магнитный захват с каналом

подачи воздуха по его оси, соединенным с турбиной,-

. 6. Линия по п. 1,отличающаяся тем, что стол укладки выполнен в виде установленной с возможностью поворота пластины и размещенных на ней в одной вертикальной плоскости с ее осью поворота стержней.

х,

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая установка для химико-термической обработки | 1988 |

|

SU1838740A3 |

| Установка для электрохимической обработки изделий | 1987 |

|

SU1500151A3 |

| Печной ролик | 1990 |

|

SU1722251A3 |

| Станок для штамповки и вырубки деталей из фольги | 2019 |

|

RU2718774C1 |

| Автоматическая линия для термообработки дисков | 1984 |

|

SU1208087A1 |

| Радиантная W-образная труба | 1990 |

|

SU1773299A3 |

| КУБИЧЕСКИЙ КОВОЧНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС С ПОЛОСТЯМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2807414C1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

Сущность изобретения: автоматическая линия содержит последовательно установленные станок для штамповки и закалки дисков, прессы, установку охлаждения дисков и стол их укладки. Вдоль этих агрегатов установлено передающее устройство, которое содержит раму с цилиндром ее перемещения и установленные на ней на осях с шестернями рычаги с опорами для дисков на свободных концах, а также рейку с цилиндром ее продольного перемещения. Рейка размещена на раме вдоль линии, а шестерИзобретение относится к области машиностроения и предназначено для изготовления большими партиями деталей, которые должны обладать хорошими характеристиками прочности, гибкости и жесткости. Эта установка предназначена, в частности, для производства круглых деталей малой толщины, а именно упругих дисни входят в зацепление с рейкой. Станок для штамповки и закалки дисков выполнен в виде установленных последовательно штампа, камеры нагрева с секционным барабаном и загрузочным средством, а также закалочного пресса с пуансоном и матрицей, в которых выполнены каналы циркуляции жидкого охладителя. Каждый пресс оснащен пуансоном и матрицей с нагревателями и каналом подачи воздуха с подводящим патрубком в центре матрицы. В центре матрицы установлен экстрактор с поршнем и цилиндром его перемещения. Цилиндрическая поверхность поршня взаимодействует с цилиндрической поверхностью канала мат рйц ы с возможностью перекрытия его подводящего патрубка. Установка охлаждениядйс ков выполнена в виде.цилиндра, на штоке которого закреплен магнитный захват с каналом подачи воздуха по его оси, соединенным с турбиной. Стол укладки выполнен в виде установленной с возможностью поворота пластины и размещенных на ней в одной вертикальной плоскости с осью ее поворота стержней. 5 з.п. ф-лы, 10 ил. ков, лезвий пил и, в частности, диафрагмо- вых пружин для автомобильной промышленности. Целью изобретения является повышение качества обработки путем обеспечения различных механических свойств по рядиу- су дисков. ч 00 1ЧЭ со кэ СлЭ

§

4j

Ча

CM

s

g

§

d

fts-H

Ч

tv.

61

/

Ж

f.%--

ЛЛ/У%-.%у-лл%г.-... -

.

58 5156 Фиг.6

-jr

v

6l 4$pgs

№

d

«

63 59

/

I

.61

-

54

f

-jr

MII; i i t i t j-i i i

W Ш

Л

пЛ

ч

Ш

ik JJ

I

ч

tN

Ч Ъ

53

| Радиоэлектронный блок | 1988 |

|

SU1598229A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1992-12-15—Публикация

1989-05-05—Подача