Изобретение относится к локальным методам исследования и анализа элементов в микрообъемах.

В настоящее время можно назвать порядка 10 различных локальных методов: лазерный эмиссионный микроспектральный, атомно-абсорбционный, флуоресцентный, резонаторный и другие. Преимуществами этих методов является возможность производить анализ любого элемента Периодической системы.

Основной недостаток заключается в отсутствии точных методик для количественного анализа, невозможности проведения повторного анализа выбранного микрообъема. Точность количественного анализа локальных методов определяется качеством используемых эталонных образцов, их гомогенностью, соответствием их химико-физических свойств характеристикам анализируемого образца. Особенно остро эта проблема стоит при количественных исследованиях природных образцов или их синтетических аналогов.

Известен способ приготовления эталонов для минералов с лазерным пробоотбором, где возможно применение природных образцов в качестве эталонов. Предварительно определяют химический состав, степень гомогенности минералов с использованием дорогостоящих и малораспространенных электронно-зондовых микроанализаторов, чувствительность которых на порядок хуже, чем лазерных микроанализаторов.

К недостаткам данного способа эталонирования можно отнести в первую очередь то, что в природе практически отсутствуют гомогенные образцы. Вторая проблема это отсутствие образцов с нужными элементами-примесями и определенной концентрации. Однако возможность подбора природных образцов в качестве эталонов не является закономерностью. Как показывает практика, морфология кратера, его размеры, количество расплава и испарения сильно зависят от анатомических особенностей кристаллов минералов и других твердых тел. В силу этого средняя ошибка в этом случае составляет ±23%

Известен способ получения эталонных образцов, заключающийся в утрамбовывании порошковой смеси в лунках пластин из плексиглаза. Порошковую смесь готовят из чистого апатита. Элементы примеси добавляют в виде окислов. Порошки смешивают и длительное время измельчают в агатовой ступке.

Существенным недостатком предлагаемого способа приготовления эталонных препаратов является то, что в этом случае достигается только соответствие химического состава порошка анализируемому объекту. О различии физических свойств этих препаратов говорят размеры кратеров, образующихся в утрамбованном порошке и мономинерале. В порошке диаметр разрушенной зоны равен 130-140 мкм, в то время как в мономинерале всего 40-60 мкм. Это говорит о том, что процесс лазерного разрушения эталона не соответствует процессу разрушения монокристалла. К тому же в силу того, что примеси в эталоне находятся в виде отдельных частиц, которые имеют разные энергии разрушения, они будут по-разному возбуждаться в анализируемом факеле. Размеры, яркость и плотность факелов эталона и образца так же, как и морфология кратеров, резко отличаются друг от друга. Поэтому результаты количественного анализа имеют весьма относительный характер. При этом коэффициент вариации составляет 15-30% Кроме того, эталонные препараты сильно разрушаются в процессе воздействия лазерного импульса и электрического разряда при микроспектральных анализах с дополнительным электроимпульсным возбуждением.

Из известных способов наиболее близким к предлагаемому является способ получения эталонных таблеток, включающий приготовление порошка, измельчение его, добавление элементов примесей и воздействие на полученную смесь давлением.

Недостатком данного способа является низкое качество изготавливаемых таблеток, т. к. они соответствуют природным образцам только по одному параметру химическому составу. Изготовленный эталон не соответствует техническим (механическим и теплофизическим) показателям природного образца, а именно: низка его механическая прочность, высока пористость, приводящая к взрывообразному разрушению; низки значения удельных энергий лазерного разрушения, что приводит к увеличенным размерам диаметров кратеров; повышена испаряемость эталона, т. е. высота факелов, образующихся при лазерном облучении эталонов, не равна высоте факела образца. Низкое качество эталонов приводит к увеличению ошибок при микроспектральном анализе, так как не получается равенства интенсивностей спектральных линий основного элемента.

Кроме того, таблетки, изготавливаемые данным способом, должны быть достаточно толстыми, чтобы обладать некоторыми эксплуатационными механическими свойствами. А изготовление толстых таблеток сопряжено с повышенным расходом дефицитного вещества, что увеличивает их стоимость. Приготовление большого количества вещества (отбор чистого материала, растирка его, смешивание и гомогенизация смесей) связано с большими трудовыми и временными затратами.

Целью изобретения является повышение качества эталонов и снижение трудозатрат.

Поставленная цель достигается тем, что в способе приготовления эталонов для локальных методов анализа с лазерным отбором проб, включающим приготовление порошка, измельчение его, добавление примесей и воздействие на полученную смесь давлением равным 13-16 кбар в 2-3 цикла, осуществляют лазерное воздействие энергией 0,02-0,03 Дж при плотности потока 0,5˙105-1˙105 Вт/см2, затем энергией 0,6-0,65 Дж при плотности 1,5-106-1,65˙106 Вт/см2, при этом порошок растирают до зерен размером 1-3 мкм.

Величина давления должна быть равна 13-16 кбар, т.к. твердость и плотность вещества эталонной таблетки должна быть равна твердости и плотности природного образца.

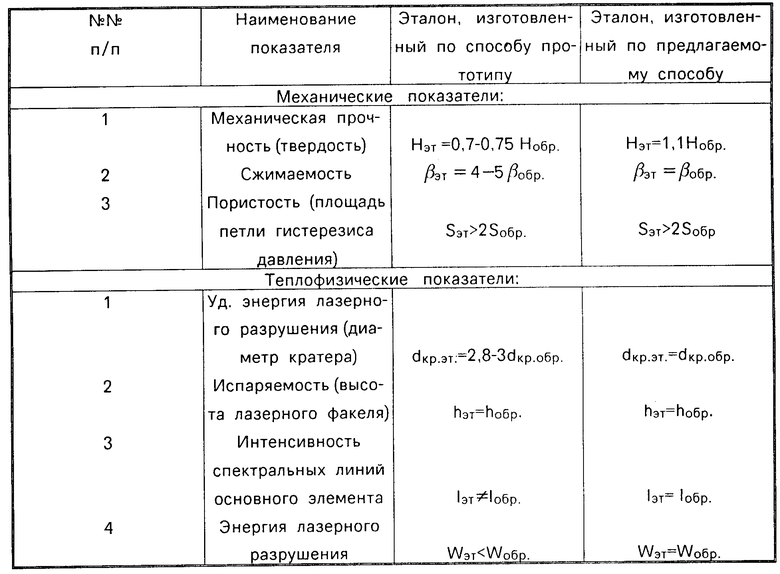

На фиг.1 приведена зависимость твердости брикета от приложенного давления для галенита. Давление менее 13 кбар не обеспечивает равенства твердости и плотности вследствие повышенной пористости таблетки. Поэтому происходит взрывообразное разрушение изготавливаемых эталонов при лазерном воздействии. Точка 13 кбар на фиг.1 соответствует твердости 82 кГс/мм2, что равно нижнему пределу твердости природных образцов галенита. Давление выше 16 кбар (см. фиг. 1) не приводит к существенному изменению (увеличению) плотности эталонной таблетки.

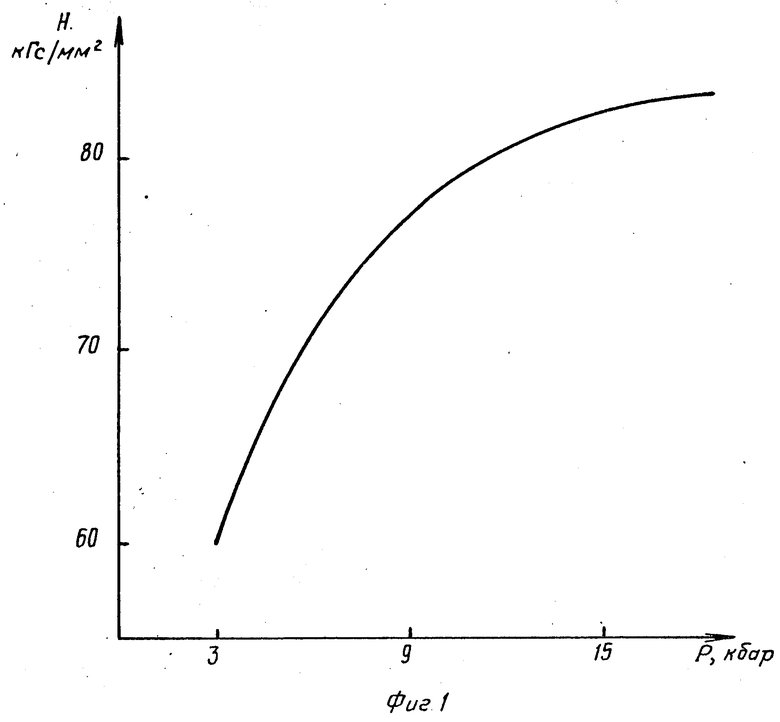

Исследование механических свойств эталона (сжимаемости) показало (фиг. 2), что сжимаемость эталона достигает сжимаемости природного образца, взятого в виде монолита, после 2-3-кратного воздействия давлением. Например, сжимаемость смеси галенита при первом цикле воздействия на нее давлением имеет нелинейный характер, что свидетельствует о неравномерном исчезновении пор или дроблении более крупных зерен. При снятии этой нагрузки и повторном воздействии на смесь получается петля гистерезиса давлений, которая по площади значительно превосходит величину площади петли для монолита. Это свидетельствует о более высокой остаточной пористости эталонного брикета. При последующих циклах (2-ом, 3-ем) воздействия давлением на изготавливаемый эталон наблюдаем уменьшение площади петли гистерезиса до величины площади петли гистерезиса монолита. Это означает, что пористость эталона соизмерима с пористостью природного образца.

Соответствие изготавливаемой эталонной таблетки природному образцу по механическим свойствам (твердости, сжимаемости), показанное выше не означает ее готовности для микроспектрального анализа, т.к. она не соответствует пока природному образцу по теплофизическим свойствам. Для этого нужно перекристаллизовать изготавливаемый эталон. Поэтому далее на эталонную таблетку воздействуют лазерным излучением в два этапа. Параметры лазерного воздействия обуславливаются тем количеством вещества, которое необходимо для микроспектрального анализа, т. е. 107 мкм3. Для перекристаллизации такого количества вещества требуется 0,6-0,65 Дж лазерной энергии. Если изготавливаемые эталоны сразу облучить такой энергией, то, кроме того, что это будет сопровождаться преимущественным испарением, это приведет еще и к взрывообразному разрушению эталонной таблетки. Поэтому сначала необходимо воздействовать на таблетку энергией 0,02-0,03 Дж и плотностью потока лазерного излучения 0,5 ˙105-1˙105 Вт/см2. При этих параметрах происходит плавление вещества и последующая кристаллизация в объеме 104-105 мкм3. Для доведения объема до 107 мкм3 проводят повторное воздействие лазерным излучением 0,6-0,65 Дж и плотностью потока 1,5˙106-1,65˙106 Вт/см2. Облучение эталона энергией <0,6 Дж не позволяет перекристаллизовать вещество в объеме, достаточном для микроанализа. Облучение же энергией >0,65 Дж приводит к преимущественному увеличению испарения и уменьшению объема перекристаллизованного вещества.

Порошок растирают до зерен размером 1-3 мкм, так как наличие в смеси более крупных зерен приводит к взрывообразному разрушению эталонных таблеток, нарушению структуры и состава лазерного факела при анализе.

Способ осуществляют следующим образом.

П р и м е р 1. Изготовление эталонов для анализа галенита (PbS).

Из чистого галенита готовят порошок, растирают его в агатовой ступке для зернистости ≈ 3 мкм и смешивают с примесями меди, серебра, железа, цинка и др. взятых в виде сульфидов или чистых элементов. Концентрация элементов примесей в смесях составляет, 0,001; 0,003; 0,006; 0,01; 0,03; 0,06; 0,1; 0,3; 0,6; 1,0. Полученные смеси тщательно растирают в ступке для получения высокой гомогенности. После этого часть порошка в количестве 0,2 г помещают в ячейку объемом 0,030 см3 камеры высокого давления. В камеру подают давление 13 кбар два раза, периодически снимая его. После этого на изготавливаемую эталонную таблетку воздействуют лазерным импульсом энергией 0,02 Дж при плотности потока 0,5˙105 Вт/cм2. При этом образуется перекристаллизованный галенит в виде монолита объемом 104 мкм3. Затем энергию лазерного излучения увеличивают до 0,6 Дж и облучают таблетку при потоке 1,5˙106 Вт/cм2. Объем перекристаллизованного вещества составляет 108 мкм3. Это вполне удовлетворяет требованиям высокого качества эталона для лазерного микроспектрального анализа галенита.

П р и м е р 2. Изготовление эталонов для анализа магнетита (Fe3O4).

Из чистого магнетита готовят порошок, растирают в агатовой ступке до зернистости 2 мкм и смешивают с окислами титана, ванадия, никеля и др. элементов с концентрацией, 1,0; 0,6; 0,3; 0,1; 0,06; 0,03; 0,01. Полученную смесь в количестве 0,170 г помещают в ячейку объемом 0,03 см3 камеры высокого давления. Подают давление 16 кбар. Через 2-3 минуты снимают давление и вновь доводят до 16 кбар. Это повторяют 3 раза. После этого на изготавливаемый эталон воздействуют лазерным излучением энергией 0,03 Дж при плотности потока 1˙105 Вт/см2. При этом образуется 104 мкм3 магнетитового монолита, на который воздействуют лазерным излучением энергией 0,65 Дж при плотности потока 1,65˙106 Вт/см2. При этом образуется монолитное вещество объемом 10 мкм3, достаточном для высококачественного микроспектрального анализа.

П р и м е р 3. Изготовление эталона для анализа сфалерита (ZnS).

Из чистого сфалерита готовят порошок, растирают его в агатовой ступке до зернистости не более 2 мкм и смешивают с примесями железа, меди и др. элементов, взятых в виде сульфидов. Концентрация элементов примесей в смесях составляет, 1,0; 0,6; 0,3; 0,1; 0,06; 0,03; 0,01; 0,006; 0,003; 0,001. Полученные смеси тщательно растирают в ступке для получения высокой галогенности. После этого порошок в количестве 0,160 г помещают в ячейку объемом 0,03 см3 камеры высокого давления. В камеру подают давление 15 кбар. Через 2-3 минуты снимают это давление и подают снова. После снятия давления таблетку облучают лазерным излучением энергией 0,025 Дж при плотности потока 0,75˙105 Вт/см3. При этом образуется монолит сфалерита объемом 0,3 ˙105 мкм3. Затем энергию лазерного излучения увеличивают до 0,6 Дж и облучают таблетку при потоке 1,5˙106 Вт/см2. При этом объем монолита сфалерита равен 5˙107 мкм3. Этот объем эталона обеспечивает качественный микроспектральный анализ.

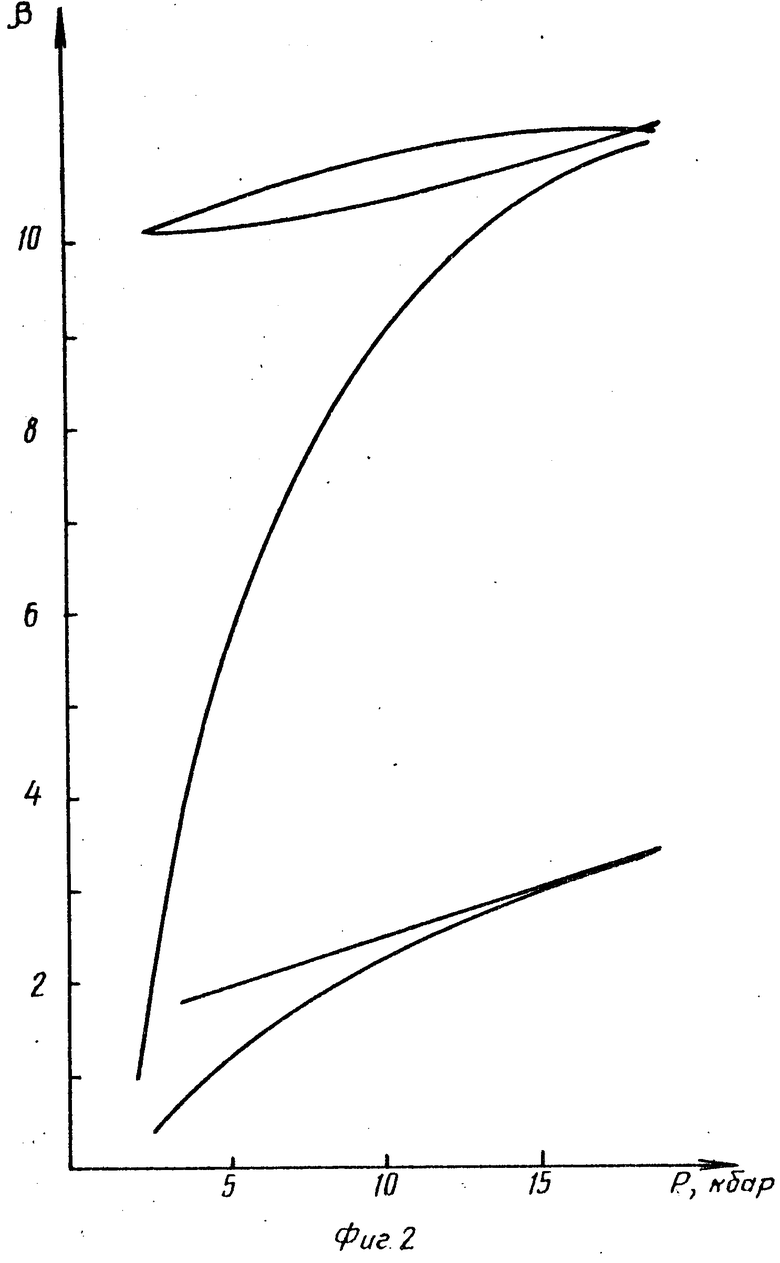

По сравнению с прототипом предлагаемым способом изготавливаются более качественные эталоны. В способе-прототипе, как мы указывали выше, эталоном считается спрессованный брикет, соответствующий природному образцу только по химическому составу. А это недостаточно по техническим требованиям, предъявляемым к эталонам, т.к. нет соответствия по механическим и теплофизическим показателям (см. таблицу).

По экономическим показателям:

1. Уменьшается удельный расход вещества на один эталон (по прототипу расход вещества на один эталон составляет 2-3 г дорогостоящего вещества; по предлагаемому нами способу расход вещества на один эталон составляет 0,2-0,3 г).

2. Уменьшаются трудозатраты на изготовление эталонов путем уменьшения удельного расхода вещества, так как на приготовление 1 г эталонного порошка уходит 4-5 ч.

Изготовление высококачественных эталонов, отвечающих вышеперечисленным показателям, позволяет повысить точность микоспектрального анализа с 20-30% до 8-15%

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПРЕПАРАТА К МИКРОСПЕКТРАЛЬНОМУ АНАЛИЗУ | 1983 |

|

SU1185969A1 |

| СПОСОБ ЛАЗЕРНО-ИСКРОВОГО ЭМИССИОННОГО ОПРЕДЕЛЕНИЯ ТОКСИЧНЫХ ЭЛЕМЕНТОВ В ПИЩЕВОМ СЫРЬЕ И ПРОДУКТАХ | 2011 |

|

RU2483294C2 |

| СПОСОБ АТОМНО-АБСОРБЦИОННОГО СПЕКТРАЛЬНОГО АНАЛИЗА ЭЛЕМЕНТНОГО СОСТАВА ВЕЩЕСТВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2157988C2 |

| Способ количественного определения золота и серебра методом лазерного микроспектрального анализа | 1986 |

|

SU1462977A1 |

| Способ получения тонких алмазных пленок | 2017 |

|

RU2685665C1 |

| СПОСОБ СИНТЕЗА МИКРОПОРОШКОВ АЛМАЗА | 1991 |

|

RU2042614C1 |

| СПОСОБ ПОДГОТОВКИ МИНЕРАЛЬНОГО СЫРЬЯ К ФЛОТАЦИИ | 2004 |

|

RU2287373C2 |

| СПОСОБ ЛАЗЕРНО-ИСКРОВОГО ЭМИССИОННОГО ОПРЕДЕЛЕНИЯ ЛАНТАНА, ЦЕРИЯ, ПРАЗЕОДИМА, НЕОДИМА В МЕТАЛЛИЧЕСКИХ СПЛАВАХ И ПОРОШКАХ | 2013 |

|

RU2548584C2 |

| Способ получения тонкой наноалмазной пленки на стеклянной подложке | 2015 |

|

RU2614330C1 |

| Способ количественного микроспектрального анализа | 1985 |

|

SU1777052A1 |

| Лазерный локальный спектральный анализ минералов | |||

| Алма - Ата, 1975, с.80. |

Авторы

Даты

1995-08-20—Публикация

1983-10-21—Подача