Изобретение относится к автоматизации станов холодной прокатки, в частности к устройствам для автоматического регулирования толщины полосы.

Цель изобретения - повышение точности регулирования толщины полосы.

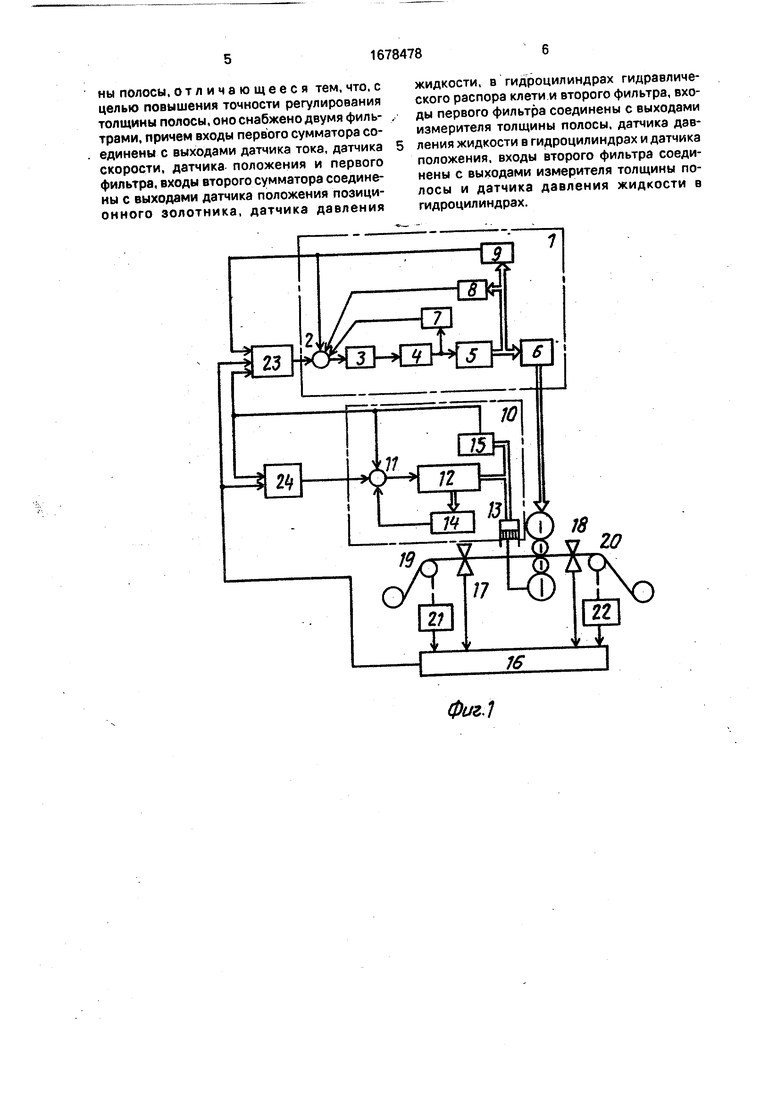

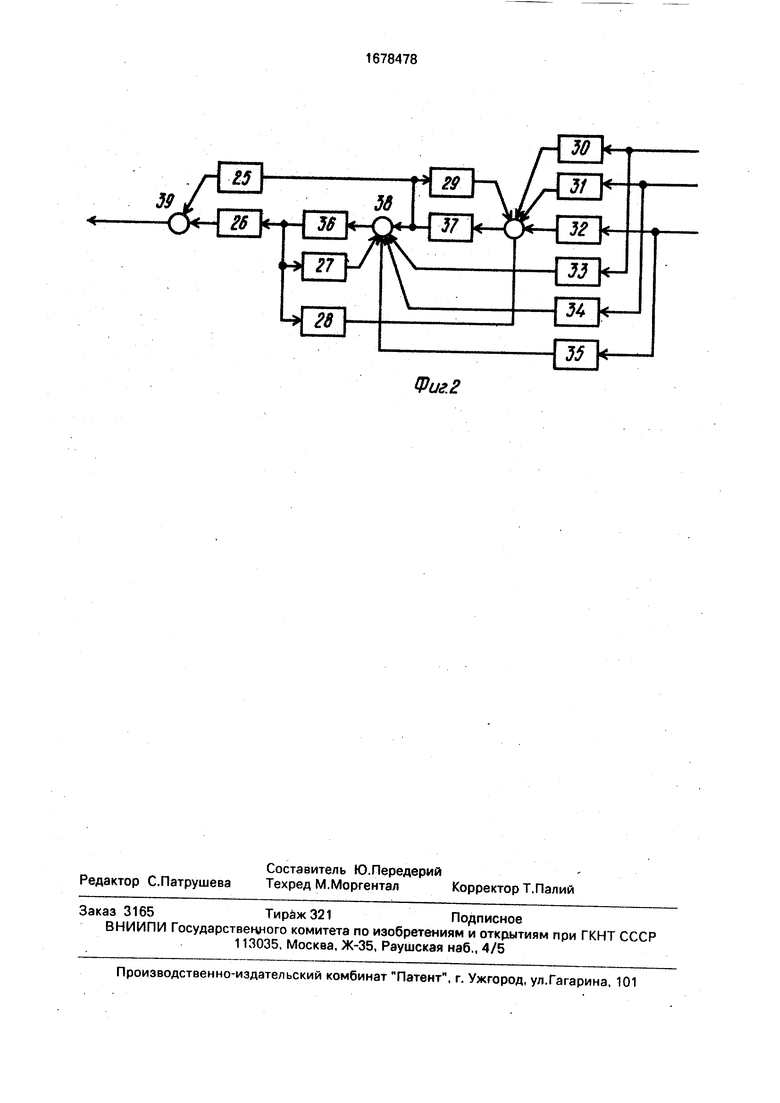

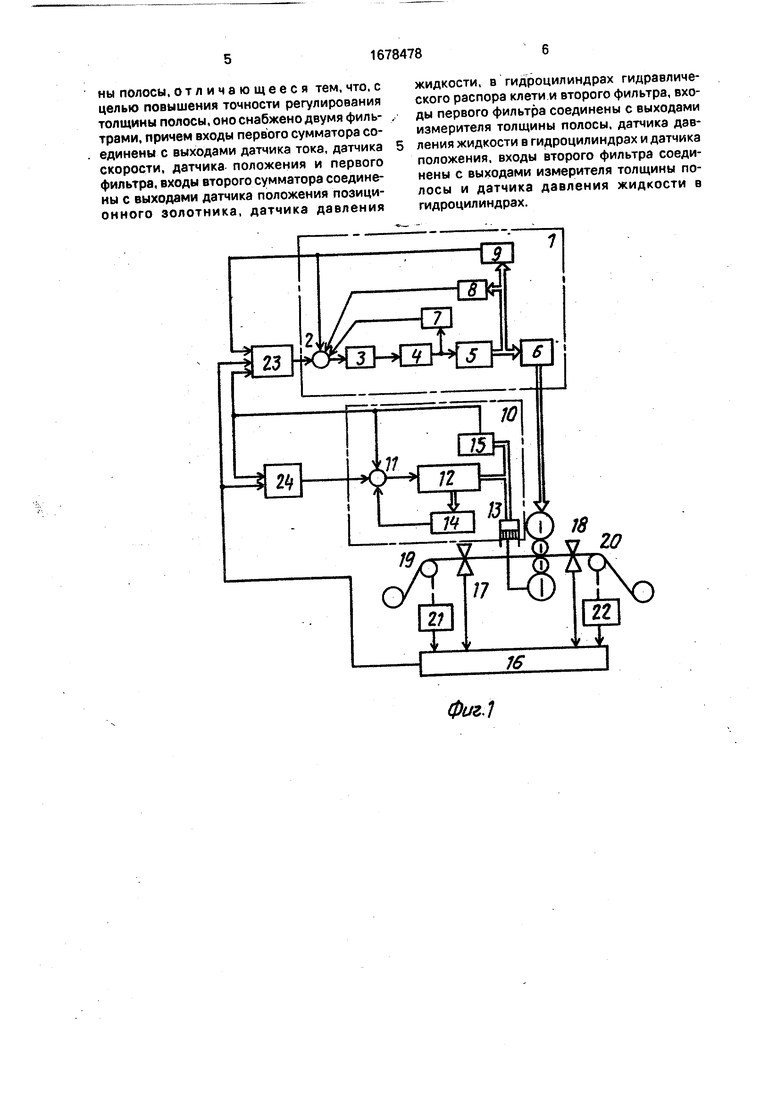

На фиг.1 представлена структурная схема устройства для автоматического регулирования толщины полосы на стане холодной прокатки; на фиг.2 - блок-схема фильтров.

Устройство для автоматического регулирования толщины полосы на стане холодной прокатки содержит электромеханическое нажимное устройство 1, включающее первый сумматор 2, нелинейное звено 3, усилитель 4 мощности, исполнительный двигатель 5, нажимной механизм 6. датчик 7 тока и датчики 8 и 9 скорости и положения, гидравлическое устройство 10 распора клети, включающее второй сумматор 11, электрогидравлический усилитель 12 с

позиционным золотником и гидроцилиндры 13, расположенные между подушками опорных валков, датчик 14 положения позиционного золотника, датчик 15 давления жидкости в гидроцилиндрах 13, измеритель 16 толщины полосы, толщиномеры 17 и 18, установленные на входе и выходе клети, измерительные ролики 19 и 20 на входе и выходе клети, датчики 21 и 22 импульсов, механически соединенные с измерительными роликами 19 и 20, первый и второй фильтры 23 и 24, причем первый сумматор 2, нелинейное звено 3, усилитель 4 мощности, исполнительный двигатель 5 и нажимной механизм 6 соединены последовательно, вход датчика 7 тока соединен с выходом усилителя 4 мощности, а вход - с входом первого сумматора 2, входы датчиков 8 и 9 положения и скорости соединены с выходом исполнительного двигателя 5, выходы датчиков 8 и 9 положения и скорости соединесл

С

о J

00

Јь

00

ны с первым, вторым и третьим входами первого сумматора 2, четвертый вход которого соединен с выходом первого фильтра 23, входы которого соединены соответственно с выходами датчика 9 положения, датчика 15 давления жидкости в гидроцилиндрах 13 и измерителя 16 толщины, второй сумматор 11, электрогидравлический усилитель 12 и гидроцилиндры 13 соединены последовательно, вход датчика 14 поло- жения позиционного золотника соединен с выходом электрогидравлического усилителя 12, а выход - с входом второго сумматора 11, другой вход которого соединен с выходом датчика 15 давления жидкости в гидро- цилиндрах 13, а третий вход соединен с выходом второго фильтра 24, входы которого соединены соответственно с выходами датчика 15 давления жидкости в гидроцилиндрах 13 и измерителя 16 толщины, входы которого соединены с выходами толщиномеров 17 и 18, а также датчиков 21 и 22 импульсов.

Устройство работает следующим образом.

Измеритель 16 толщины полосы работает по принципу постоянства объема металла при холодной прокатке по сигналам с толщиномеров 17 и 18 на входе и вых оде клетей и датчиков 21 и 22 импульсов, механически соединенных с измерительными роликами 21 и 22, установленными на входе и выходе клети.

Сигнал, пропорциональный отклонению толщины полосы в очаге деформации, с выхода измерителя 16 толщины полосы одновременно подается на входы первого и второго фильтров 23 и 24.

Управляющее воздействие на электромеханическое нажимное устройство 1 пода- ется на вход первого сумматора 2 с выхода первого фильтра 23. Управляющий сигнал с выхода первого сумматора 2 поступает через нелинейное звено 3 и усилитель 4 мощности на исполнительный двигатель 5, который воздействует на нажимной механизм 6 таким образом, чтобы уменьшить разнотолщинность полосы.

Для придания желаемых динамических характеристик электромеханическому на- жимному устройству, позволяющему минимизировать дисперсию продольной разнотолщинности проката, входы первого сумматора 2 соединены с выходами датчиков 7-9 тока, скорости и положения.

Управляющее воздействие на гидравлическое устройство распора клети 10 подается на вход второго сумматора 11 с выхода второго фильтра 24. Управляющий сигнал с выхода второго сумматора 11 поступает на

вход электрогидравлического усилителя 12 с позиционным золотником, с помощью которого регулируется давление в гидроцилиндрах 13 так, чтобы уменьшить продольную разнотолщинность.

Для придания желаемых динамических характеристик гидравлическому распору клети, позволяющему минимизировать дисперсию продольной разнотолщинности, оставшейся после работы электромеханического нажимного устройства 1, входы второго сумматора 11 соединены с выходами датчика 14 положения позиционного золотника и датчика 15 давления жидкости в гидроцилиндрах 13.

Для обеспечения нормальной неперегруженной работы гидравлического устройства 10 распора клети и поддержания давления в гидроцилиндрах 13 вблизи рабочей точки вход первого фильтра 23 соединен с выходом датчика 15 давления жидкости в гидроцилиндрах 13.

Первый и второй фильтры 23 и 24 имеют одинаковую схемную реализацию (фиг.2) и содержат масштабные усилители 25-35, интеграторы 36 и 37 и сумматоры 38 и 39. Третий вход во втором фильтре 23 не используется.

Эффективность устройства заключается в снижении продольной разнотолщинности прокатываемых полос.

Формула изобретения Устройство для автоматического регулирования толщины полосы на стане холодной прокатки, включающее электромеханическое нажимное устройство, включающее первый сумматор, нелинейное звено, усилитель мощности, исполнительный двигатель и нажимной механизм, соединенные последовательно датчик тока, вход которого соединен с выходом усилителя мощности, и датчики скорости и положения, входы которых соединены с выходом исполнительного двигателя, гидравлическое устройство распора клети, включающее последовательно соединенные второй сумматор, электрогидравлический усилитель с позиционным золотником и гидроцилиндры, расположенные между подушками Опорных валков, датчик положения позиционного золотника, вход которого соединен с выходом позиционного золотника, и датчик давления жидкости в гидроцилиндрах, измеритель толщины полосы, толщиномеры, установленные на входе и выходе клети, датчики импульсов, механически соединенные с измерительными роликами на входе и выходе клети, выходы которых соединены с входами измерителя толщины полосы, отличающееся тем, что, с целью повышения точности регулирования толщины полосы, оно снабжено двумя фильтрами, причем входы первого сумматора соединены с выходами датчика тока, датчика скорости, датчика положения и первого фильтра, входы второго сумматора соединены с выходами датчика положения позиционного золотника, датчика давления

жидкости, в гидроцилиндрах гидравлического распора клети и второго фильтра, входы первого фильтра соединены с выходами измерителя толщины полосы, датчика давления жидкости в гидроцилиндрах и датчика положения, входы второго фильтра соединены с выходами измерителя толщины полосы и датчика давления жидкости в гидроцилиндрах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1988 |

|

SU1618477A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1979 |

|

SU863037A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Система для автоматического регулирования толщины полосы | 1980 |

|

SU910252A1 |

| Способ адаптивного управления станом холодной прокатки и устройство для его осуществления | 1987 |

|

SU1540883A1 |

Изобретение относится- к автоматизации станов холодной прокатки, в частности к устройствам для автоматического регулирования толщины полосы. Цель изобретения - повышение точности регулирования толщины полосы. Устройство содержит два фильтра в каналах воздействия на нажимной механизм и гидрораспор клети. Входы первого из них соединены с выходами датчиков положения нажимного механизма и давления в гидроцилиндрах распора, входы второго - с выходом датчика давления в гидроцилиндрах распора, и входы обеих - с выходом измерителя толщины. Введение фильтров обеспечивает минимизацию дисперсии разнотолщинности полосы. 2 ил.

фиг

Фиг.2

| Устройство автоматического регулирования толщины полосы на стане холодной прокатки | 1977 |

|

SU768511A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-05-03—Подача