за счет обеспечения возможности регулировки подачи смазочной жидкости в рабочую зону матриц. Сущность изобретения: штамп содержит пуансон 1, вытяжные матрицы 2, смонтированные на базовом 3 и промежуточных 4 кольцах, последние из которых имеют незамкнутую со стороны рабочей зоны матриц 2 систему смазочных подводящих5 и отводящих 6.7 горизонтальных каналов, сообщенных с распределительными кольцевыми полостями 8, прилежащими к внутренней поверхности промежуточных колец, втулки 9, закрепленные на матрицах 2 с возможностью вхождения при осевом перемещении матриц в кольцевые распределительные полости 8 и

замыкания системы смазочных каналов, а также плунжеры 10, 11, 12, размещенные в цилиндрических полостях 13, выполненных в базовом 3 и промежуточных 4 кольцах со стороны матриц, подпружиненные снизу упругими элементами 14. В промежуточных кольцах по крайней мере две (в каждом) цилиндрические полости 13 сообщены с системой смазочных каналов, а установленные в этих полостях плунжеры 10 и 11 имеют кольцевые канавки соответственно 15 и 16 на боковых поверхностях, В отводящем горизонтальном канале 7 установлен перепускной клапан 17. Для съема готового изделия с пуансона 1 предусмотрен съемник 18. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Устройство для вытяжки с нагревом | 1985 |

|

SU1299662A1 |

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| Способ изготовления полых изделий | 1983 |

|

SU1148672A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| ШТАМП ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2072271C1 |

| Способ изготовления полых изделий | 1978 |

|

SU749497A1 |

| Устройство для вытяжки с нагревом | 1988 |

|

SU1538955A2 |

| Способ изготовления полых деталей с внутренним фланцем из трубчатых заготовок и устройство для его осуществления | 1990 |

|

SU1766565A1 |

| Устройство для получения полых изделий с внутренним фланцем из трубчатых заготовок | 1990 |

|

SU1731400A1 |

Использование: относится к обработке металлов давлением, в частности к процессам листовой штамповки, и может быть ис- пользовано в машиностроении,, приборостроении и авиастроении для получения полых изделий типа стакан. Позволяет улучшить условия эксплуатации штампа 8 СЛ С s| 00 Јv Ы Ј

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано в машиностроении, приборостроении и авиастроении для получения полых изделий типа стакан путем вытяжки с многопереходным последовательным принудительным утонением стенки полуфабриката.

Известны штампы дяя вытяжки из полой заготовки, содержащие пуансон, вытяжные матрицы, а также промежуточные (дистанционные) кольца.

Недостатком известных штампов является отсутствие в их конструкциях смазочных каналов, выходящих в рабочие зоны матриц, что затрудняет подачу смазки на вытяжные кромки последних.

Наиболее близким по техническому решению и достигаемому результату является штамп для вытяжки полых деталей, содержащий пуансон, вытяжные матрицы, смонтированные на базовом и промежуточных кольцах, последние из которых имеют-незамкнутую со стороны рабочей зоны матриц систему смазочных подводящих vi отводящих горизонтальных каналов, сообщенных с распределительными кольцевыми полостями, прилежащими к внутренней поверхности промежуточных колец.

Недостатком известного штампа является отсутствие в его конструкции узла, обеспечивающего регулирование подачи смазочной жидкости в рабочую зону матриц в процессе вытяжки путем автоматического ее направления на вытяжную кромку той матрицы, через которую в конкретный момент времени протягивают полуфабрикат, что обусловливает необходимость либо использования автономного регулирующего

устройства, либо индивидуального осуществления подачи смазки на вытяжную кромку указанной матрицы, и, таким образом, является причиной ухудшенных условий эксплуатации штампа.

Цель изобретения - улучшение условий эксплуатации штампа за счет обеспечения возможности регулировки подачи смазочной жидкости в рабочую зону матриц..

Это достигается тем, что штамп, содержащий пуансон, вытяжные матрицы, смонтированные на базовом и промежуточном кольцах, последние из которых имеют замкнутую со стороны рабочей зоны матриц

систему смазочных подводящих и отводящих горизонтальных каналов, сообщенных с распределительными кольцевыми полостями, прилежащими к внутренней поверхности промежуточных колец, снабжен

втулками, закрепленными на матрицах с возможностью вхождения в кольцевые распределительные полости и замыкания системы смазочных каналов, а также плунжерами, промежуточные и базовое

кольца со стороны матриц выполнены с цилиндрическими полостями для размещения плунжеров, имеющими упругие элементы и равномерно расположенными по окружности, при этом в промежуточных кольцах, по

крайней мере, две цилиндрические полости сообщены с системой смазочных каналов, а установленные в этих полостях плунжеры имеют кольцевые канавки на боковых поверхностях.

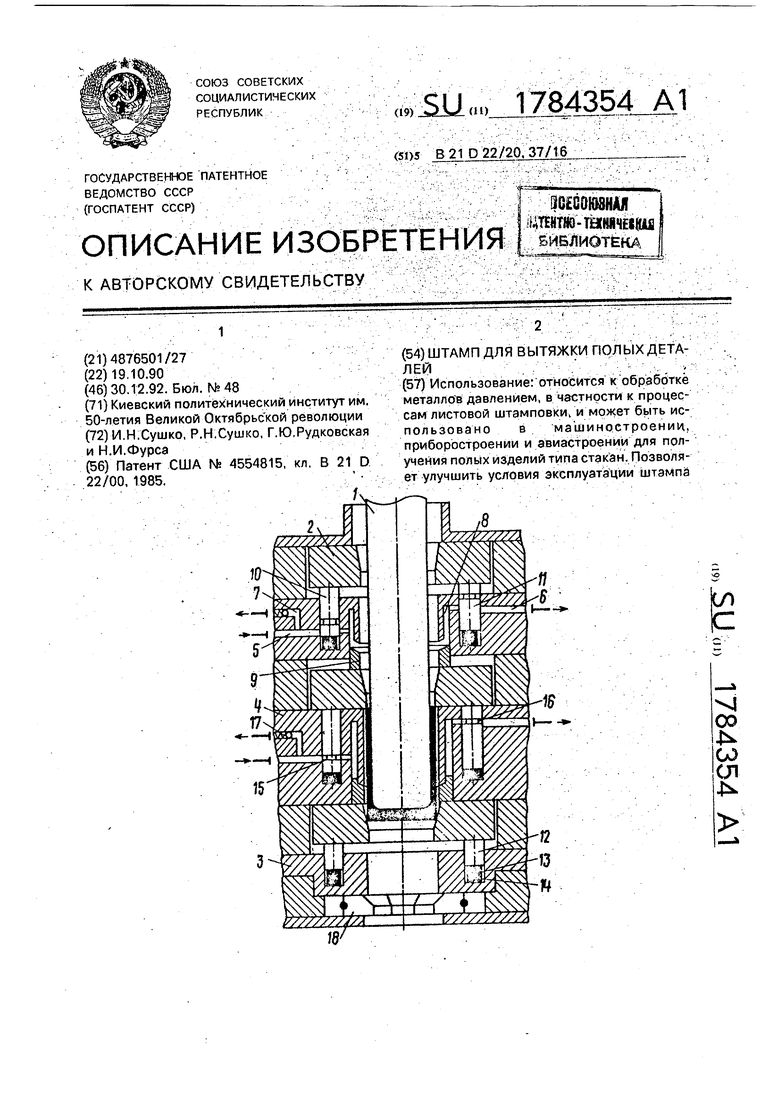

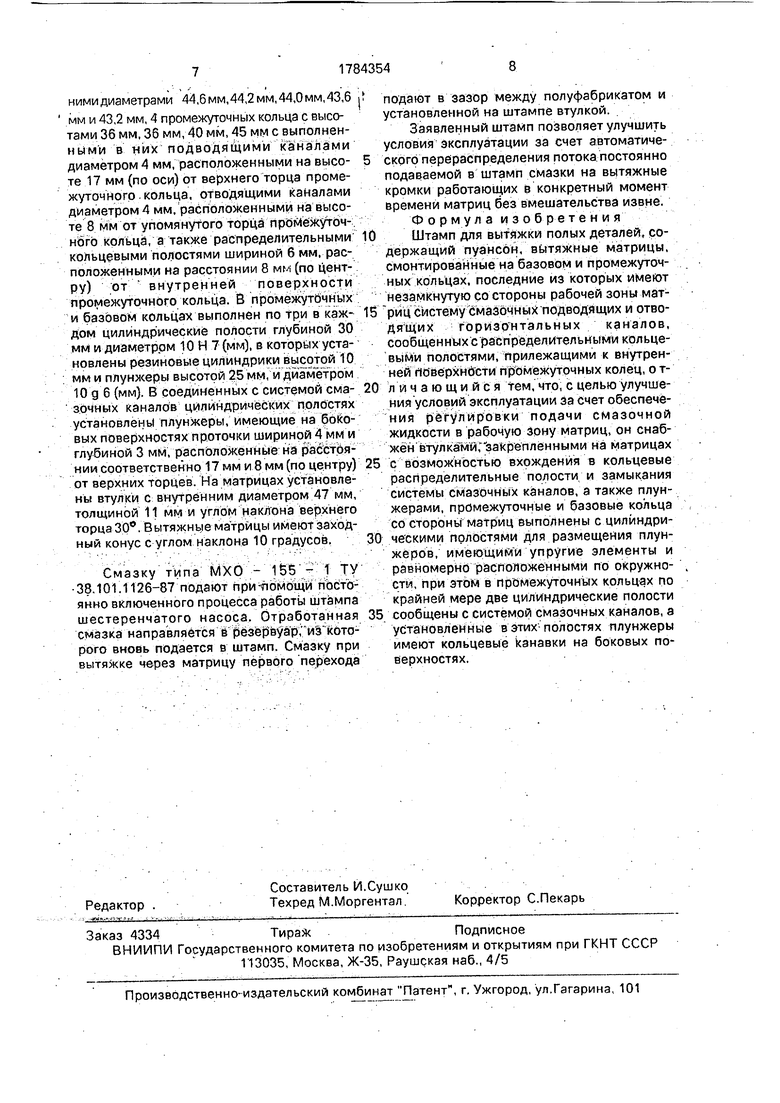

На чертеже изображен предлагаемый штамп.

Он содержит пуансон 1, вытяжные матрицы 2, смонтированные на базовом 3 и промежуточных 4 кольцах, последние из которых имеют незамкнутую со стороны рабочей зоны матриц 2 систему смазочных подводящих 5 и отводящих 6, 7 горизонтальных каналов, сообщенных с распределительными кольцевыми полостями 8, прилежащими к внутренней поверхности промежуточных колец 4, втулки 9, закрепленные на матрицах 2 с возможностью вхождения (при осевом перемещении матриц) в распределительные кольцевые полости 8 и замыкания системы смазочных каналов, а также плунжеры 10, 11, 12, размещенные в цилиндрических полостях 13, выполненных в базовом 3 и промежуточных 4 кольцах со стороны матриц2, и подпружиненные снизу упругими элементами 14. В каждом промежуточном кольце 4, по крайней мере, две цилиндрические полости 13 сообщены с системой смазочных каналов, а установленные в этих полостях плунжеры 10 и 11 имеют кольцевые канавки соответственно 15 и 16 на боковых поверхностях. В отводящем горизонтальном канале 7 установлен перепускной клапан 17. Для съема готового изделия с пуансона 1 предусмотрен съем- ник 18.

Штамп работает следующим образом.

На начальной стадии все вытяжные матрицы 2, закрепленные на них втулки 9, а также плунжеры 10, 11, 12 находятся в вер- хнем положении. При этом плунжеры 10 и J1 перекрывают смазочные горизонталь- ные каналы 5 и 6, а втулки 9 замыкают всю систему смазочных каналов со стороны рабочей зоны матриц 2 путем перекрытия вы- хода из распределительных кольцевых полостей 8. На этой стадии смазочная жидкость, подаваемая в подводящие каналы 5, удаляется из штампа в слив через отводящие каналы 7 с перепускными клапанами 17.

В процессе вытяжки через матрицу первого перехода последняя под воздействием осевого усилия со стороны утоняемого полуфабриката опускается в нижнее положе- ние. При этом кольцевые канавки 15 и 16 опускающихся вместе с данной матрицей плунжеров 10 и 11 совмещаются с уровнями соответственно подводящего 5 и отводящего б горизонтальных смазочных каналов, а смазочная жидкость поступает через канал 5 в распределительную кольцевую полость 8 первого промежуточного кольца 4, замкнутую втулкой 9, закрепленной на матрице второго перехода. Избыток смазки удаляет- ся из упомянутой полости 8 через канал 6 в слив (см. положение матриц 2 и 3-го переходов).

По окончании перетяжки полуфабриката через матрицу первого перехода последняя вместе с соответствующими ей плунжерами под воздействием упругих элементов 14 возвращается в исходное положение. При этом подача смазочной жидкости в полость 8 первого промежуточного кольца прекращается.

В процессе вытяжки через матрицу второго перехода последняя под воздействием утоняемого полуфабриката опускается в нижнее положение (см. положение матрицы второго перехода). При этом втулка 9, закрепленная на этой матрице, размыкает систему смазочных каналов первого промежуточного кольца 4 путем открытия выхода из полости 8 в сторону рабочей зоны матриц 2, а смазочная жидкость, заполнившая упомянутую полость 8 в процессе вытяжки через матрицу первого перехода, устремляется на вытяжную кромку матрицы второго перехода. Вместе с тем, плунжеры 10 и 11, на которых установлена матрица второго перехода, пропускают смазочную жидкость в распределительную кольцевую полость 8 второго промежуточного кольца, замкнутую втулкой 9, установленной на матрице третьего перехода.

По окончании перетяжки полуфабриката через матрицу второго перехода послед- няя вместе с соответствующими ей плунжерами под воздействием упругих элементов 14 возвращается в верхнее положение. При этом подача смазочной жидкости в полость 8 второго промежуточного кольца 4 прекращается.

В процессе вытяжки через матрицу третьего перехода втулка 9, закрепленная на ней, размыкает систему смазочных каналов второго промежуточного кольца и, таким образом, смазочная жидкость из полости 8 упомянутого кольца устремляется на вытяжную кромку матрицы третьего перехода.

Таким образом, при вытяжке смазочную жидкость на вытяжную кромку матрицы подают из распределительной кольцевой полости 8, расположенной выше работающей в данный конкретный момент времени матрицы и заполняемой смазкой в процессе осуществления предшествующей операции. Одновременно с этим заполняют кольцевую распределительную полость для обеспечения смазочной жидкостью последующей операции.

Примером конкретного выполнения заявляемого штампа может служить штамп для вытяжки медных цилиндрических стаканов с внутренним диаметром 42,2 мм, толщиной стенки 0,5 мм и высотой 50 мм из полуфабриката с толщиной стенки 1,2 мм, содержащий 5 вытяжных матриц с внутренними диаметрами 44,6 мм,44,2 мм, 44,0 мм, 43,6

мм и 43,2 мм, 4 промежуточных кольца с высотами 36 мм, 36 мм, 40 мм, 45 мм с выполнен- ными в них подводящими каналами диаметром 4 мм, расположенными на высоте 17 мм (по оси) от верхнего торца промежуточного кольца, отводящими каналами диаметром 4 мм, расположенными на высоте 8 мм от упомянутого торца промежуточного кольца, а также распределительными кольцевыми полостями шириной 6 мм, расположенными на расстоянии 8 мм (по центру) от внутренней поверхности промежуточного кольца. В промежуточных и базовом кольцах выполнен по три в каждом цилиндрические полости глубиной 30 мм и диаметрам 10 Н 7 (мм), в которых установлены резиновые цилиндрики высотой 10 мм и плунжеры высотой 25 мм, и диаметром 10 g 6 (мм). В соединенных с системой смазочных каналов цилиндрических полостях установлены плунжеры, имеющие на боковых поверхностях проточки шириной 4 мм и глубиной 3 мм, расположенные на расстоянии соответственно 17 мм и 8 мм (по центру) от верхних торцев. На матрицах установлены втулки с внутренним диаметром 47 мм, толщиной 11 мм и углом наклона верхнего торца 30°. Вытяжные матрицы имеют заход- ный конус с углом наклона 10 градусов.

Смазку типа МХО - 155 - 1 ТУ 38.101.1126-87 подают при-помощи постоянно включенного процесса работы штампа шестеренчатого насоса. Отработанная смазка направляется в резервуарГиз которого вновь подается в штамп. Смазку при вытяжке через матрицу первого перехода

подают в зазор между полуфабрикатом и установленной на штампе втулкой.

Заявленный штамп позволяет улучшить условия эксплуатации за счет автоматического перераспределения потока постоянно подаваемой в штамп смазки на вытяжные кромки работающих в конкретный момент времени матриц без вмешательства извне, Формула изобретения

Штамп для вытяжки полых деталей, содержащий пуансон, вытяжные матрицы, смонтированные на базовом и промежуточных кольцах, последние из которых имеют незамкнутую со стороны рабочей зоны матриц систему смазочных подводящих и отводящих горизонтальных каналов, сообщенных с распределительными кольцевыми полостями, прилежащими к внутренней поверхности промежуточных колец, о тличающийся тем, что, с целью улучшения условий эксплуатации за счет обеспечения регулировки подачи смазочной жидкости в рабочую зону матриц, он снабжен втулкамй,закрепленными на матрицах

с возможностью вхождения в кольцевые распределительные полости и замыкания системы смазочных каналов, а также плунжерами, промежуточные и базовые кольца со стороны матриц выполнены с цилйндрическими полостями для размещения плунжеров, имеющими упругие элементы и равномерно расположенными по окружности, при этом в промежуточных кольцах по крайней мере две цилиндрические полости

сообщены с системой смазочных каналов, а установленные в этих полостях плунжеры имеют кольцевые Канавки на боковых поверхностях.

| Патент США № 4554815, кл, В 21 D 22/00, 1985 | |||

| / |

Авторы

Даты

1992-12-30—Публикация

1990-10-19—Подача