Изобретение относится к обработке металлов давлением, в частности к лис- -говой штамповке, может быть использовано при изготовлении полых деталей путем глубокой вытяжки в условиях гидродинамического режима трения в различных областях машиностроения, и является дополнительным к основному ijio авт. св. № 1299662.

Целью изобретения является повышение стойкости матрицы и качества изделий при вытяжке деталей без фланца типа гильз.

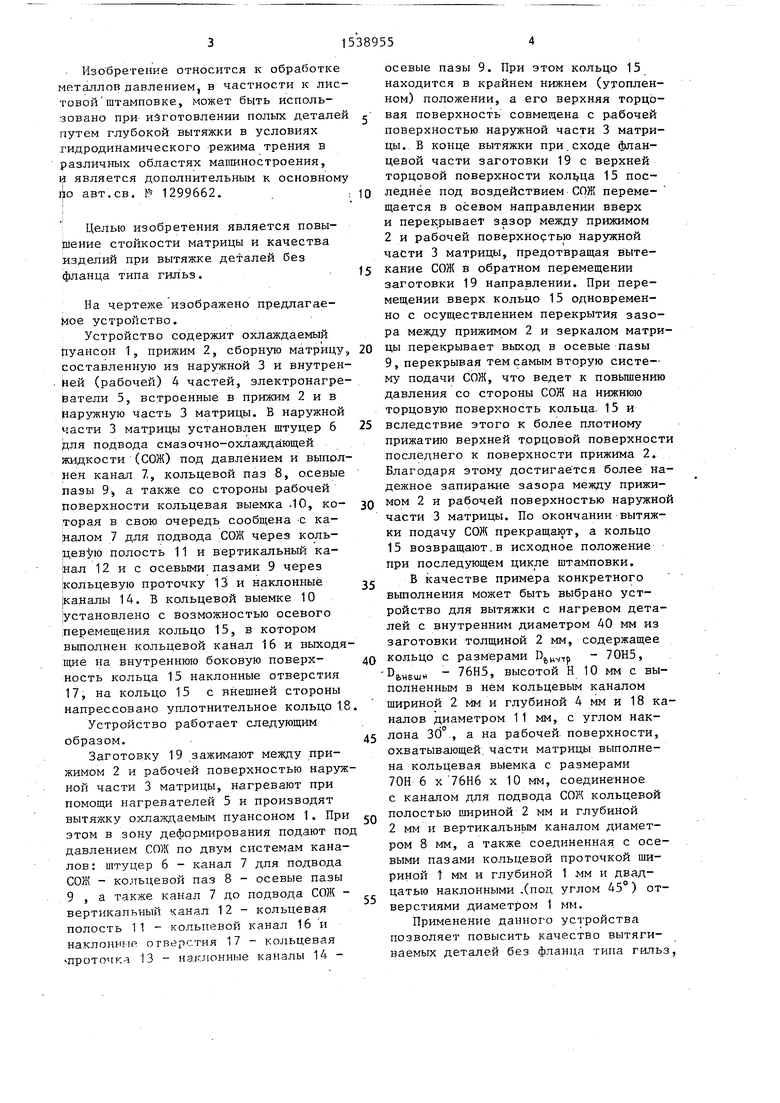

На чертеже изображено предлагаемое устройство.

Устройство содержит охлаждаемый Пуансон 1, прижим 2, сборную матрицу, составленную из наружной 3 и внутренней (рабочей) 4 частей, электронагреватели 5, встроенные в прижим 2 и в Наружную часть 3 матрицы. В наружной части 3 матрицы установлен штуцер 6 для подвода смазочно-охлаждающей жидкости (СОЖ) под давлением и выпрл- нен канал 7, кольцевой паз 8, осевые пазы 9 а также со стороны рабочей Поверхности кольцевая выемка .10, ко- торая в свою очередь сообщена с каналом 7 для подвода СОЖ через кольцевую полость 11 и вертикальный канал 12 и с осевыми пазами 9 через кольцевую проточку 13 и наклонные раналы 14. В кольцевой выемке 10 установлено с возможностью осевого перемещения кольцо 15, в котором выполнен кольцевой канал 16 и выходящие на внутреннюю боковую поверх- ность кольца 15 наклонные отверстия 17, на кольцо 15 с внешней стороны напрессовано уплотнительное кольцо 18.

Устройство работает следующим образом.

Заготовку 19 зажимают между прижимом 2 и рабочей поверхностью наружной части 3 матрицы, нагревают при помощи нагревателей 5 и производят вытяжку охлаждаемым пуансоном 1. При этом в зону деформирования подают под давлением СОЖ по двум системам каналов : штуцер 6 - канал 7 для подвода СОЖ - кольцевой паз 8 - осевые пазы 9 , а также канал 7 до подвода СОЖ - вертикальный чанал 12 - кольцевая полость 11 - кольневой канал 16 и наклоннмр отверстия 17 - кольцевая чпроточк-я 13 - наклонные каналы 14 осевые пазы 9. При этом кольцо 15 находится в крайнем нижнем (утопленном) положении, а его верхняя торцовая поверхность совмещена с рабочей поверхностью наружной части 3 матрицы. В конце вытяжки при сходе фланцевой части заготовки 19 с верхней торцовой поверхности кольца 15 последнее под воздействием СОЖ перемещается в осевом направлении вверх и перекрывает зазор между прижимом 2 и рабочей поверхностью наружной части 3 матрицы, предотвращая вытекание СОЖ в обратном перемещении заготовки 19 направлении. При перемещении вверх кольцо 15 одновременно с осуществлением перекрытия зазора между прижимом 2 и зеркалом матрицы перекрывает выход в осевые пазы 9, перекрывая тем самым вторую систе-- му подачи СОЖ, что ведет к повышению давления со стороны СОЖ на нижнюю торцовую поверхность кольца 15 и вследствие этого к более плотному прижатию верхней торцовой поверхност последнего к поверхности прижима 2. Благодаря этому достигается более надежное запирание зазора между прижимом 2 и рабочей поверхностью наружно части 3 матрицы. По окончании вытяжки подачу СОЖ прекращают, а кольцо 15 возвращают.в исходное положение при последующем цикле штамповки.

В качестве примера конкретного выполнения может быть выбрано устройство для вытяжки с нагревом деталей с внутренним диаметром 40 мм из заготовки толщиной 2 мм, содержащее кольцо с размерами - 70H5, ьнешн 76Н5, высотой Н 10 мм с выполненным в нем кольцевым каналом шириной 2 мм и глубиной 4 мм и 18 каналов диаметром 11 мм, с углом наклона 30°, а на рабочей поверхности, охватывающей части матрицы выполнена кольцевая выемка с размерами 70Н 6 х 76Н6 х 10 мм, соединенное с каналом для подвода СОЖ кольцевой полостью шириной 2 мм и глубиной 2 мм и вертикальным каналом диаметром 8 мм, а также соединенная с осевыми пазами кольцевой проточкой шириной t мм и глубиной 1 мм и двадцатью наклонными .(под углом 45°) отверстиями диаметром 1 мм.

Применение данного устройства позволяет повысить качество вытягиваемых деталей без фланца типа гильз

5 I

а также повысить стойкость рабочей части матриц в 1,4 раза путем улучшения в конечный момент вытяжки условий гидродинамического режима трения за счет надежного запирания зазора имежду прижимом и зеркалом матрицы в момент входа торца заготовки в зону выхода на зеркало матрицы осевых каналов, позволяющего производить- подвод СОЖ под давлением на протяжении всего процесса вытяжки деталей без фланца. Конструктивное исполнение устройства, в частности наличие дополнительной системы подвода СОЖ в зону деформирования, позволяет снизить давление запирающего элемен- .та (кольца) на заготовку в процессе вытяжки хи осуществить надежное перекрытие зазора между прижимом и зеркалом матрицы без использования каких либо дополнительных, находящихся вне устройства, приспособлений.

5.18955

Формула

изобретения

Устройство для вытяжки с нагревом по авт.св. К5 1299662, отличающееся тем, что, с целью повышения стойкости матрицы и качества готовых изделий при вытяжке изделий без фланца, наружная часть матрицы выполнена с кольцевой выемкой со стороны, обращенной к прижиму, и с системой дополнительных каналов, сообщающих упомянутую выемку с каналами для подвода смазочно-охлаждающей жидкости и с осевыми пазами на поверхности контакта с внутренней частью матрицы, и снабжена установленным в упомянутой выемке с возможностью осевого смещения кольцом, имеющим равно- Q|мерно расположенные по периметру «отверстия, выходящие на его внутреннюю боковую поверхность, и обращенный к матрице торец.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки с противодавлением | 1988 |

|

SU1593738A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ФАСОННЫХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018390C1 |

| Устройство для вытяжки с нагревом | 1985 |

|

SU1299662A1 |

| Устройство для глубокой вытяжки | 1989 |

|

SU1660800A1 |

| Устройство для получения полых оболочек сложной пространственной формы | 1987 |

|

SU1502149A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2367536C1 |

| Устройство для глубокой вытяжки с торцовым подпором | 1987 |

|

SU1489890A1 |

| Штамп для глубокой вытяжки тонкостенных осесимметричных деталей | 1983 |

|

SU1098616A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2082525C1 |

| Способ гидромеханической вытяжки | 1986 |

|

SU1391772A1 |

Изобретение относится к обработке металлов давлением, в частности к листовой штамповке, и может быть использовано при изготовлении полых деталей путем глубокой вытяжки в условиях гидродинамического режима трения в различных областях машиностроения. Цель изобретения - повышение стойкости матрицы и качества изделий при вытяжке деталей без фланца типа гильз. Устройство содержит охлаждаемый пуансон 1, прижим 2, сборную матрицу, составленную из двух частей, наружной 3 и внутренней /рабочей/ 4, электронагреватели 5, встроенные в прижим 2 и наружную часть 3 матрицы, и штуцер 6 для подвода смазочно-охлаждающей жидкости (СОЖ) под давлением через канал 7, кольцевой паз 8, осевые пазы 9. Наружная часть 3 матрицы дополнительно имеет вертикально подвижное кольцо 15 с системой отверстий 17 и каналом 16. Часть 3 матрицы имеет дополнительные каналы 14. В процессе вытяжки СОЖ подается в зону деформирования через пазы 9 на матрице 3 и систему отверстий 17 кольца 15 и каналов 14. При этом кольцо 15 утоплено в матрицу 3. После втягивания заготовки 19 в матрицу кольцо 15 поднимается и подачу СОЖ через его отверстия 17 прекращают, что ведет к более плотному запиранию зазора между прижимом 2 и матрицей. 1 ил.

| Устройство для вытяжки с нагревом | 1985 |

|

SU1299662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-26—Подача