Изобретение предназначено для образования завитка на крышках типа СКО (для стеклобаллонов, консервных, обжимных) и применяются на предприятиях по изготовлению тароупаковочных изделий.

Известна машина для подвивки крышек одношпиндеяьная типа ЗИК-, которая состоит из корпуса, привода, валов, зубчатых передач, муфты с кулачками, верхнего п бд- вивочного ролика, закрепленного на валу, шпинделя, кронштейна, нижнего подвижного ролика, патрона, течки, системы рычагов для перемещения патрона, узла съема подвитой крышки.

Машина работает следующим образом

Крышки по течке скатываются к подающему патрону. С помощью кулачка на муфте, через систему рычагов патрон вместе с крышкой движется навстречу нижнему ролику Отсекательные пальцы пропускают к патрону по одной крышке каждый раз, когда патрон находится в крайнем правом поло- жении Одновременно с крышкой к нижнему подвивочному ролику приближается Верхний подвивочный ролик с помощью муфты и кулачка. Сблизившись, ролики подвивают завиток крышки. Вовремя подвивки патрон упираетсй в крышку и предупреждает ее падение. По окончании подвивки согласно кинематике верхний poni/гк отходит от нижнего, патрон перемещается вправо а

М 00

Сл) 00

освобожденная крышка остается висеть на нижнем подвивочном ролике. Узел съема подвитой крышки, перемещаясь вместе с патроном при помощи системы рычагов, снимает крышку с ролика. Снятые крышки по течке поступают в следующий агрегат, на котором в них вставляются резиновые уп- лотнительные кольца.

МаиГиие типа ЗИК-1 присущи следующие недостатки:

НизкШ производительность, т.к. не представляется возможным разместить более одного шпинделя.

Кинематическая сложность машины в целом, в т.ч. обеспечение придания наружному ролику одновременных вращения и радиального перемещения, подачи и сьема крышки.

Не исключаются перекосы роликов в результате эксплуатационного износа, вследствие чего происходит брак крышек при подвивке.

Низкая технологичность при компоновке линий по производству крышек, т.к. после одного штампа требуется несколько подвивочных машин, что вызывает нагромождение.

Известна также машина для подвивки крышек системы Пономарева, которая включает станину, на которой установлен ленточный транспортер с поворотной течкой для поворота заготовок крышек на 180°, привод, цепной шаговый пальцевый транспортер, для синхронной подачи крышек с четырехшпиндельной подвивочной головке, стол, к которому прикреплены верхний, средний и нижний подвивочные секторы, подвивочную головку, установленную на вертикальном цилиндрическом валу с четырьмя шпинделями, каждый из которых закреплен с возможностью вращения в подпружинном ползуне, на оси каждого шпинделя жестко закреплен подвивочный ролик, а также пальцы для вывода из узла подвивки подвитых крышек.

Машина работает следующим образом. Отштампованные крышки со штампа поступают на транспортер, с помощью поворотной течки переворачиваются на 180°, т.е. отбортовкой вверх, далее попадают на цепной шаговый пальцевый транспортер, который синхронно направляет их в узел подвивки. Крышка, попадая в зону вращающейся шпиндельной головки, захватывается подвивочным роликом и, двигаясь по столу, выходит своим профильным торцом в профильный паз, образованный верхним средним и нижним подвивочными секторами, где при дальнейшем движении с помощью вращающегося шпинделя с жестко

установленным роликом и верхнего подви- вочного сектора происходит подвивка крышки. После подвивочного сектора подвитая крышка подходит к пальцу, снимается с подвивочного ролика и выводится на выходную течку для дальнейшей подачи на укладку резиновых уплотнительных колец.

Известной машине Пономарева прису0 щи следующие недостатки.

Расположение на вертикальном цилиндрическом валу подвивочной многошпиндельной головки требует наличия в конструкции машины горизонтального

5 транспортера и поворотной течки для переориентации заготовок крышек на 180°, что вызывает нагромождение и усложнение конструкции в целом.

Горизонтальная подача заготовок кры0 шек требует наличия цепного шагового пальцевого транспортера для синхронной подачи крышек, что также приводит к нагромождению и усложнению конструкции машины.

5 Конструкция подвивочного сектора, состоящая из нижнего, среднего и верхнего секторов, не технологична при изготовлении и ремонте, т.е. секторы имеют большие радиусы и сравнительно малые

0 толщину и ширину. В результате этого требуются сложная расточка или фрезеровка, термообработка, шлифовка их рабочих и контактирующих поверхностей при изготовлении и восстановительном ремонте.

5 Сборная конструкция такого подвивочного сектора сложна в закреплении и регулировании на станине машины, удлиняет наладочные работы. Кроме того, такая конструкция подвивочного сектора вследствие

0 его недостаточной жесткости зачастую приводит к браку крышек при подвивке (при ослаблении крепления подвивочного сектора, а также частичной упругой деформации его участков в процессе работы).

5 Наличие горизонтального транспортера, поворотной течки для разворота заготовок крышек на 180°, расположение подвивочного сектора на столе за пределами многошпиндельной вращающейся под0 вивочной головки приводят к увеличению габаритное™ машины.

Закрепление многошпиндельной подвивочной головки на цилиндрическом хвостовике вертикального вала затрудняет

5 разборку при выполнении наладочных и ремонтных работ, т.к. требуются специальные съемники.

Расположение пружины на ползуне приводит к преждевременному износу направляющих ползуна, что сопровождается

увеличенным люфтом и образованием брака 1.ри подвивке крышки.

Закрепление шпинделя в ползуне с помощью резьбового соединения с гайкой затрудняет регулировку шпинделя с подвивочным роликом над столом, кроме того, жесткое закрепление подвивочного ролика на шпинделе не выбирает объективно существующие перекосы между плоскостями подвивочного ролика и пазом подвивочного сектора, что приводит к повышенному износу прежде всего подвивочного сектора и браку крышек.

Сравнительно малый диаметр подвивочного ролика с диаметром крышки способствует излишней деформации отштампованного бокового профиля крышки в процессе подвивки, что приводит к общей деформации плоскости подвитой крышки, в результате чего увеличивается брак при укупорке стеклотары

Отсутствие в приводе вариатора и предохранительных устройств от непредвиденных перегрузок приводит к неоправданной поломке узлов и деталей машины, а также не позволяет регулировать производительность подвивочной машины под производительность автоматов.

Целью изобретения является повышение технологичности конструкции, уменьшение ее габаритов, трудоемкости при обслуживании и увеличение выхода качественной продукции.

Указанная цель достигается тем, что вал с кронштейном и направляющими расположен горизонтально, а стол - вертикально, подвивочный элемент выполнен в виде кольца, расположенного на столе с внутрен ней стороны от подвивочных роликов, ручей выполнен замкнутым на внешней боковой поверхности кольца, а механизм поштучной подачи крышек выполнен в виде пбдпру- жиненного эксцентрика с одноплечим ры- чагом. установленным на столе с возможностью взаимодействия с подйивоч- ным роликом, колъцевый элемент выполнен в виде двух половин с разъемом вдоль Профильного паза ручья, на консольном конце вала выполнен конус со шпоночным пазом для закрепления кронштейна с направляющими, ползун выполнен в виде штока, установленного с возможностью продольного перемещения в направляющей, на одном конце которого выполнен хвостовик с резьбой, винта со ступенчатым каналом для размещения гГружины и хвостовика, закрепленного с возможностью регулирования в направляющей, и гайки для крепления хвостовика штока относительно канала винта, при этом пружина установлена между винтом и гайкой, а ролик закреплен на другом конце штока, ось ролика закреплена в штоке ползуна с помощью клеммового соединения, а каждый подвижный ролик уста- В новлен на оси с возможностью свободного вращения, причем кронштейн, несущий ползун с роликом, снабжен винтами-съемниками, а привод вала содержит вариатор и предохранительную муфту.

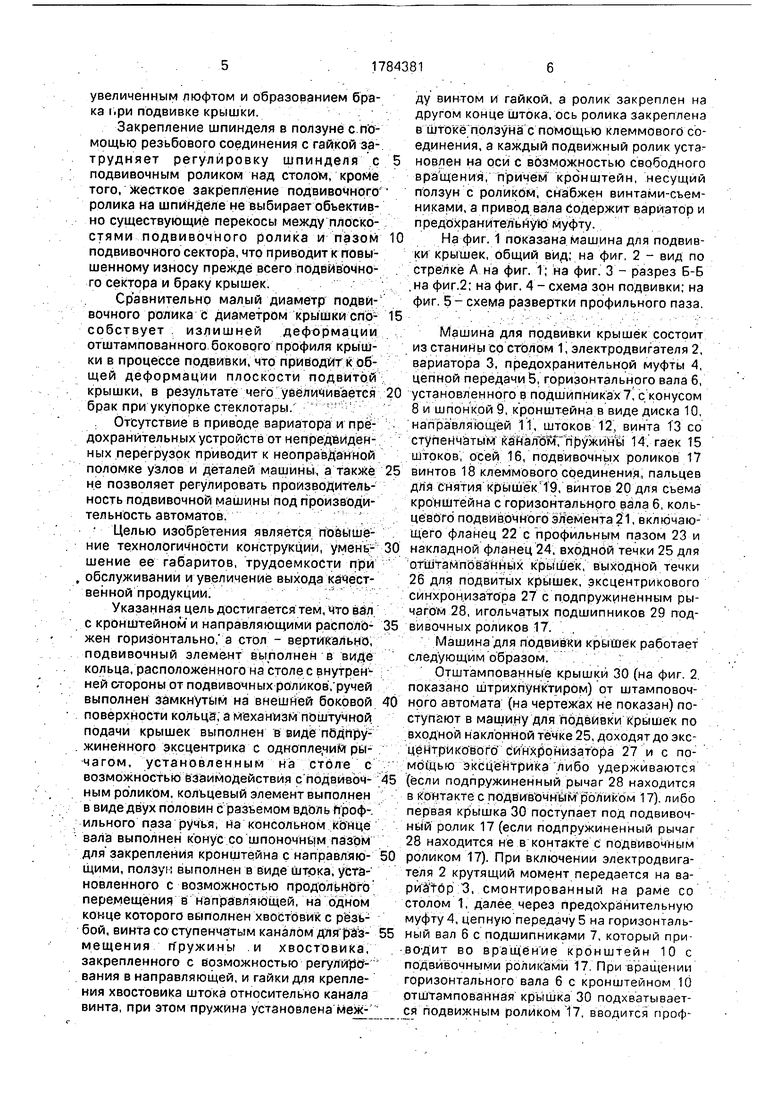

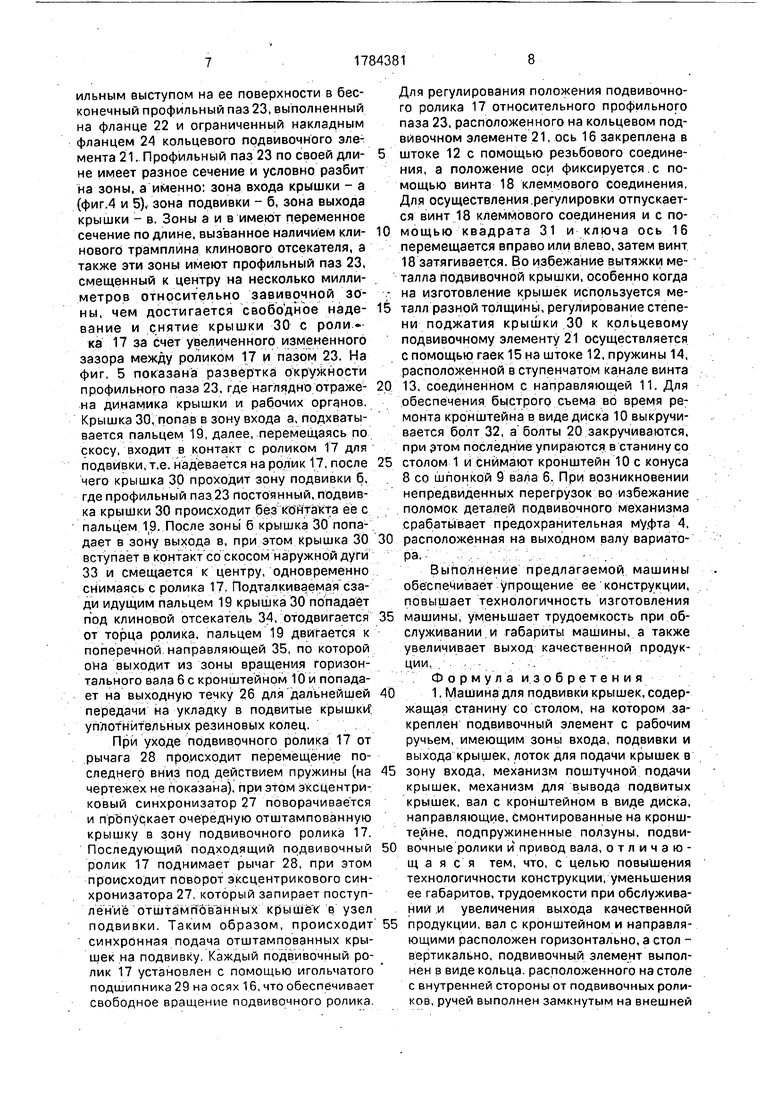

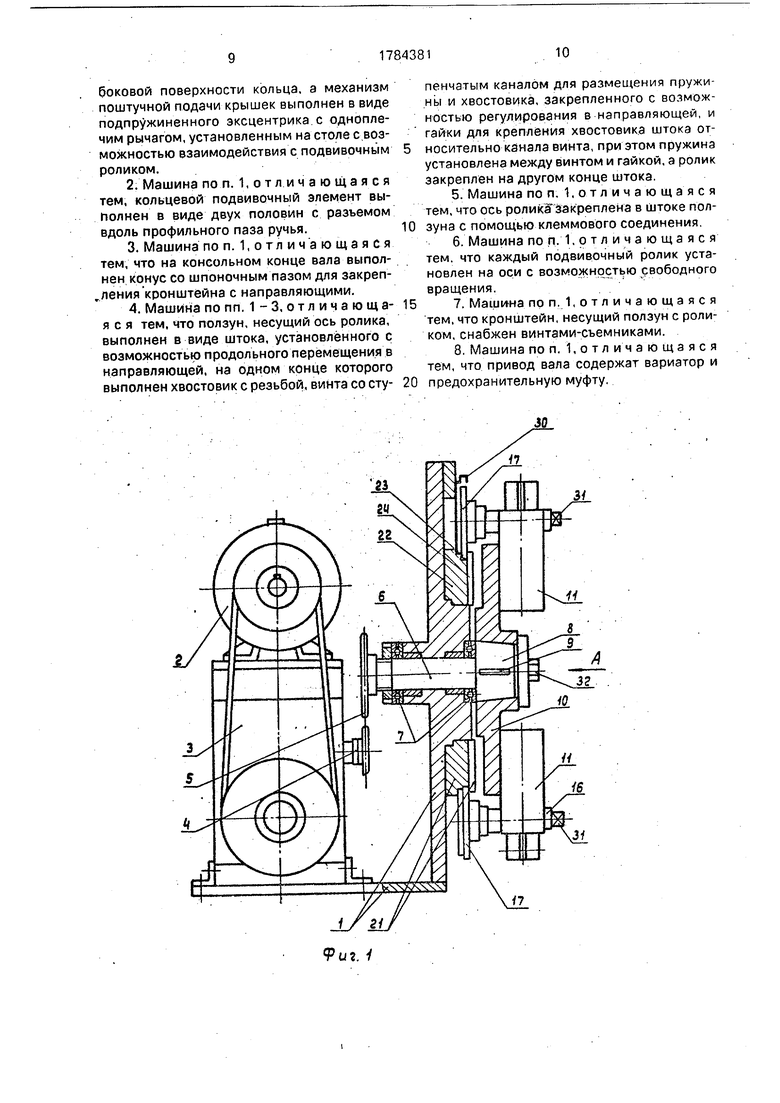

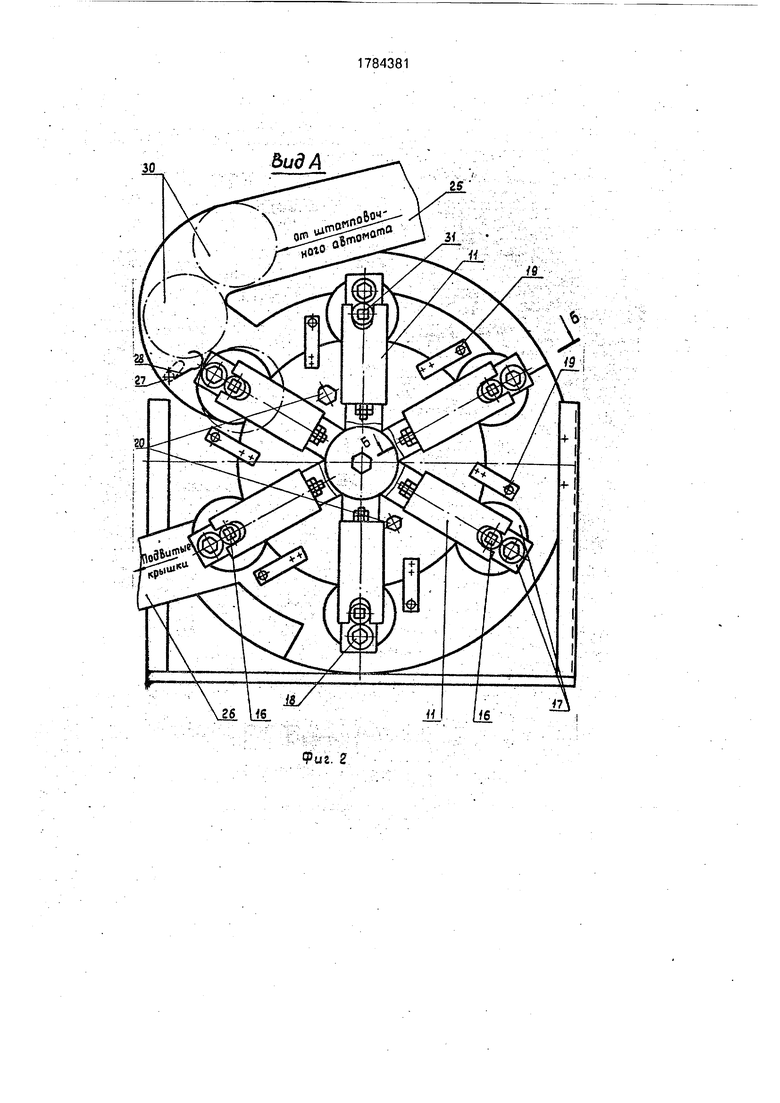

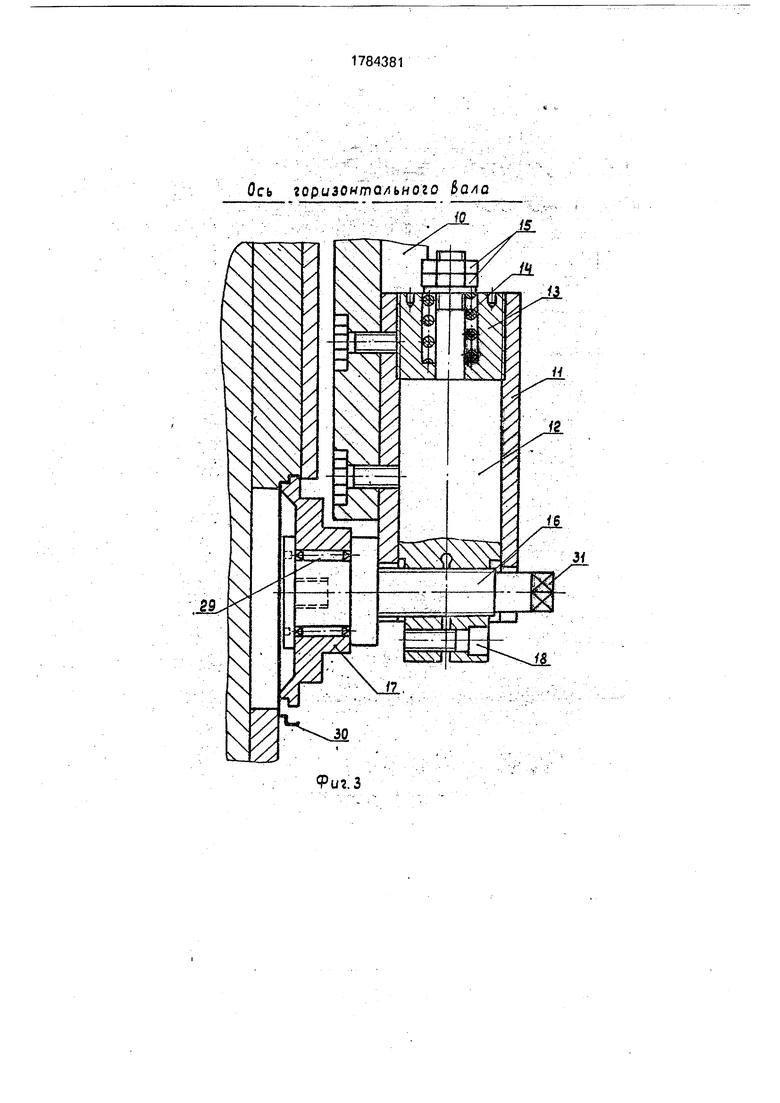

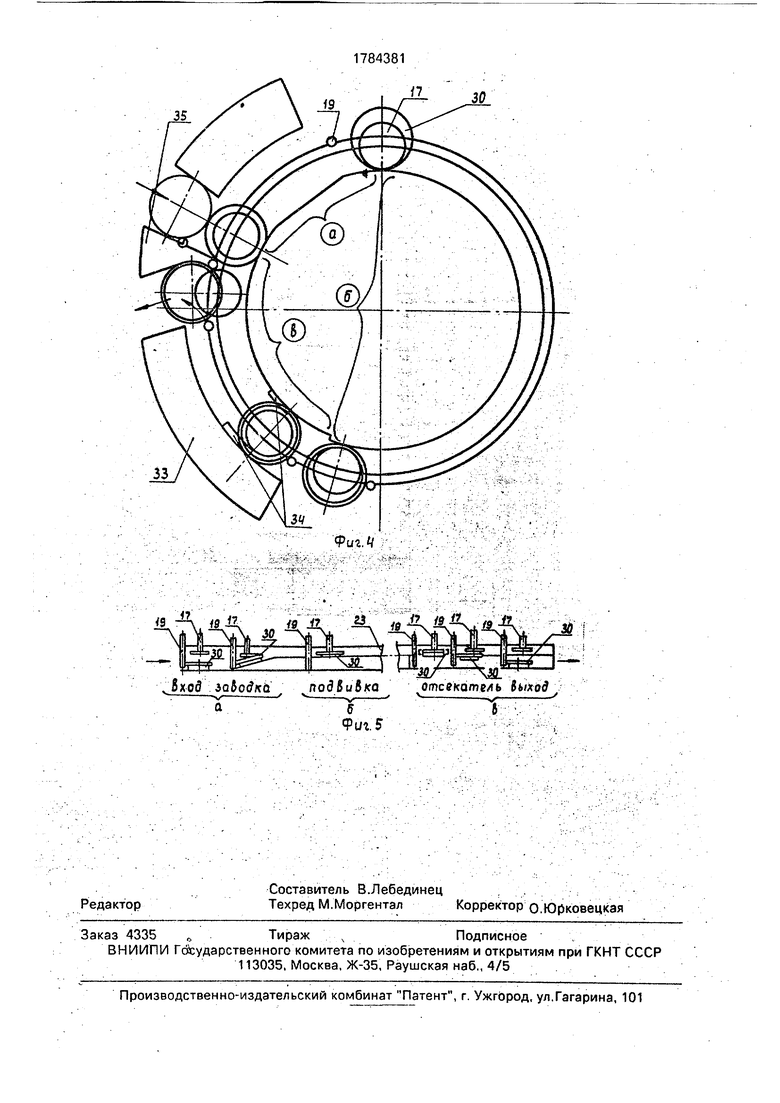

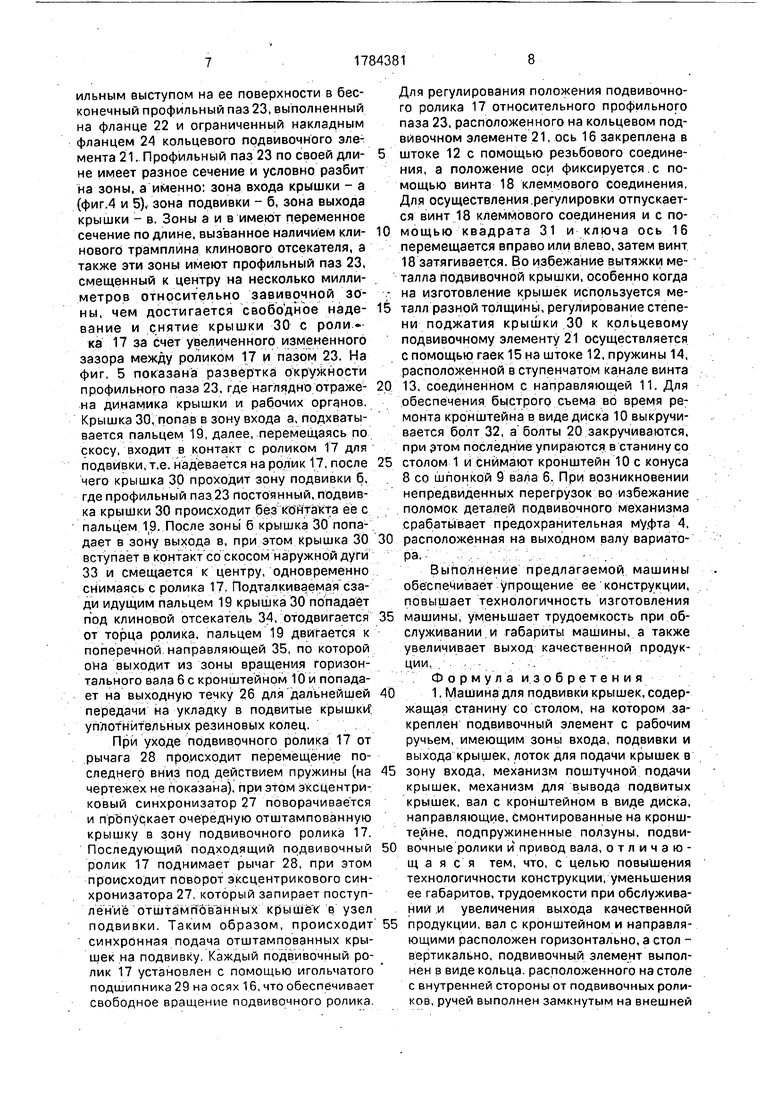

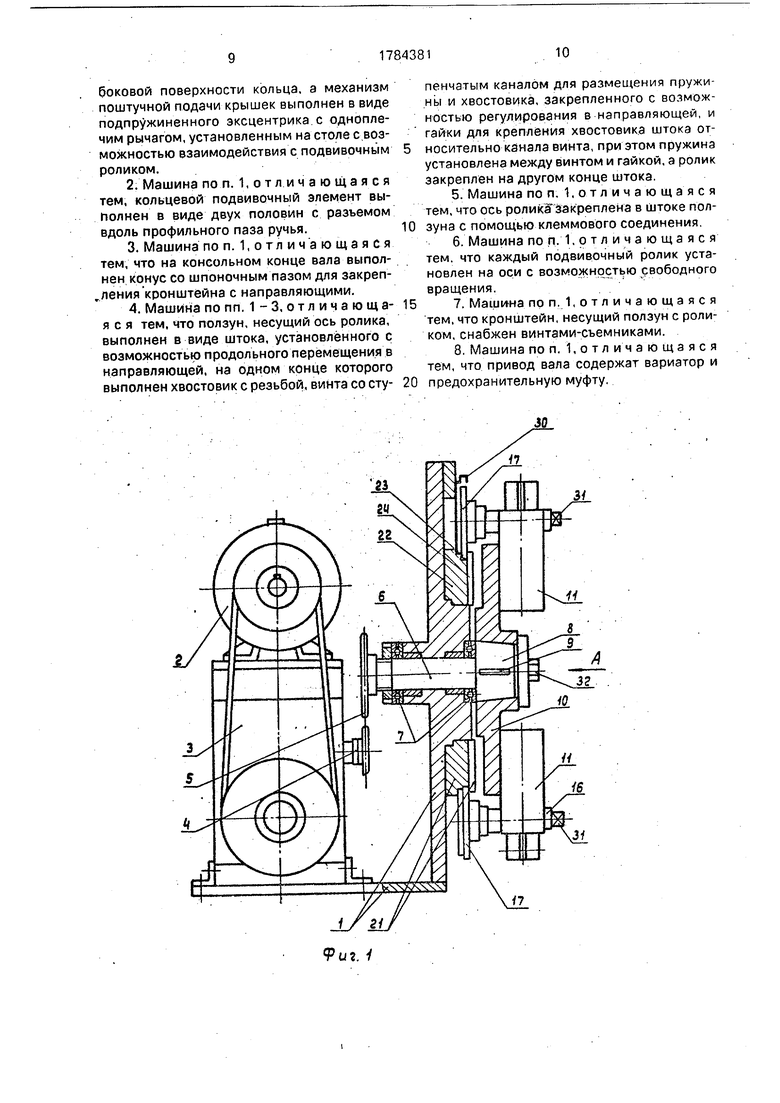

0 На фиг. 1 показана машина для подвивки крышек, общий вид; на фиг 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.2; на фиг. 4 - схема зон подвивки; на фиг 5 - схема развертки профильного паза

5

Машина для подвивки крышек состоит из станины со столом 1, электродвигателя 2, вариатора 3, предохранительной муфты 4, цепной передачи 5, горизонтального вала б,

0 установленного в подшипниках 7, с конусом 8 и шпонкой 9, кронштейна в виде диска 10 направляющей 11, штоков 12, винта 13 со ступенчатым каналЪмГ пружины 14. гаек 15 штоков, осей 16, подвивочных роликов 17

5 винтов 18 клеммового соединения, пальцев для снятия крышек 19, винтов 20 для съема кронштейна с горизонтального вала 6 кольцевого подвивочного элемента 21, включающего фланец 22 с профильным пазом 23 и

0 накладной фланец 24, входной течки 25 для отштампованных крышек, выходной течки 26 для подвитых крышек, эксцентрикового синхронизатора 27 с подпружиненным рычагом 28, игольчатых подшипников 29 под5 вивочных роликов 17.

Машина для подвивки крышек работает следующим образом.

Отштампованные крышки 30 (на фиг 2 показано штрихпунктиром) от штамповоч0 ного автомата (на чертежах не показан) поступают в машину для подвивки крышек по входной наклонной течке 25, доходят до экс- центрикового синхронизатора 27 и с помощью эксцентрика либо удерживаются

5 (если подпружиненный рычаг 28 находится в контакте с подвивочным роликом 17) либо первая крышка 30 поступает под подвивочный ролик 17 (если подпружиненный рычаг 28 находится не в контакте с подвивочным

0 роликом 17). При включении электродвигателя 2 крутящий момент передается на ва- риаТОр 3, смонтированный на раме со столом 1, далее через предохранительную муфту 4, цепную передачу 5 на горизонталь5 ный вал 6 с подшипниками 7, который при водит во вращение кронштейн 10 с подвивочными роликами 17 При вращении горизонтального вала 6 с кронштейном 10 отштампованная крышка 30 подхватывается подвижным роликом 17, вводится профильным выступом на ее поверхности в бесконечный профильный паз 23, выполненный на фланце 22 и ограниченный накладным фланцем 24 кольцевого подвивочного элемента 21. Профильный паз 23 по своей длине имеет разное сечение и условно разбит на зоны, а именно: зона входа крышки - а (фиг.4 и 5), зона подвивки - б, зона выхода крышки - в. Зоны айв имеют переменное сечение подлине, вызванное наличием клинового трамплина клинового отсекателя, а также эти зоны имеют профильный паз 23, смещенный к центру на несколько миллиметров относительно завивочной зоны, чем достигается свободное надевание и снятие крышки 30 с ролика 17 за счет увеличенного измененного зазора между роликом 17 и пазом 23. На фиг. 5 показана развертка окружности профильного паза 23, где наглядно отражена динамика крышки и рабочих органов. Крышка 30, попав в зону входа а, подхватывается пальцем 19, далее, перемещаясь по скосу, входит в контакт с роликом 17 для подвивки, т.е. надевается на ролик 17, после чего крышка 30 проходит зону подвивки б, где профильный паз 23 постоянный, подвивка крышки 30 происходит без контакта ее с пальцем 9. После зоны б крышка 30 попадает в зону выхода в, при этом крышка 30 вступает в контакт со скосом наружной дуги 33 и смещается к центру, одновременно снимаясь с ролика 17. Подталкиваемая сзади идущим пальцем 19 крышка 30 попадает под клиновой отсекатель 34, отодвигается от торца ролика, пальцем 19 двигается к поперечной направляющей 35, по которой она выходит из зоны вращения горизонтального вала 6 с кронштейном 10 и попадает на выходную течку 26 для дальнейшей передачи на укладку в подвитые крышки уплотнительных резиновых колец.

При уходе подвивочного ролика 17 от рычага 28 происходит перемещение последнего вниз под действием пружины (на чертежех не показана), при этом эксцентриковый синхронизатор 27 поворачивается и пропускает очередную отштампованную крышку в зону подвивочного ролика 17. Последующий подходящий подвивочный ролик 17 поднимает рычаг 28, при этом происходит поворот эксцентрикового синхронизатора 27. который запирает поступление отштампов анных крышек в узел подвивки. Таким образом, происходит синхронная подача отштампованных крышек на подвивку. Каждый подвивочный ролик 17 установлен с помощью игольчатого подшипника 29 на осях 16, что обеспечивает свободное вращение подвивочного ролика

Для регулирования положения подвивочного ролика 17 относительного профильного паза 23, расположенного на кольцевом под- вивочном элементе 21, ось 16 закреплена в

штоке 12 с помощью резьбового соединения, а положение оси фиксируется с помощью винта 18 клеммового соединения. Для осуществления регулировки отпускается винт 18 клеммового соединения и с по0 мощью квадрата 31 и ключа ось 16 перемещается вправо или влево, затем винт 18 затягивается. Во избежание вытяжки металла подвивочной крышки, особенно когда на изготовление крышек используется ме5 талл разной толщины, регулирование степени поджатия крышки 30 к кольцевому подвивочному элементу 21 осуществляется с помощью гаек 15 на штоке 12, пружины 14, расположенной в ступенчатом канале винта

0 13, соединенном с направляющей 11. Для обеспечения быстрого съема во время ремонта кронштейна в виде диска 10 выкручивается болт 32, а болты 20 закручиваются, при этом последние упираются в станину со

5 столом 1 и снимают кронштейн 10 с конуса 8 со шпонкой 9 вала 6. При возникновении непредвиденных перегрузок во избежание поломок деталей подвивочного механизма срабатывает предохранительная муфта 4,

0 расположенная на выходном валу вариатора.

Выполнение предлагаемой машины обеспечивает упрощение ее конструкции, повышает технологичность изготовления

5 машины, уменьшает трудоемкость при обслуживании и габариты машины, а также увеличивает выход качественной продукции,

Формула изобретения

0 1. Машина для подвивки крышек, содержащая станину со столом, на котором закреплен подвивочный элемент с рабочим ручьем, имеющим зоны входа, подвивки и выхода крышек, лоток для подачи крышек в

5 зону входа, механизм поштучной подачи крышек, механизм для вывода подвитых крышек, вал с кронштейном в виде диска, направляющие, смонтированные на кронштейне, подпружиненные ползуны, подви0 вочные ролики и привод вала, отличающаяся тем, что, с целью повышения технологичности конструкции, уменьшения ее габаритов, трудоемкости при обслуживании и увеличения выхода качественной

5 продукции, вал с кронштейном и направляющими расположен горизонтально, а стол - вертикально, подвивочный элемент выполнен в виде кольца, расположенного на столе с внутренней стороны от подвивочных роликов, ручей выполнен замкнутым на внешней

боковой поверхности кольца, а механизм поштучной подачи крышек выполнен в виде подпружиненного эксцентрика с одноплечим рычагом, установленным на столе с возможностью взаимодействия с подвивочным роликом.

2.Машина по п. 1, отличающаяся тем, кольцевой подвивочный элемент выполнен в виде двух половин с разъемом вдоль профильного паза ручья.

3.Машина по п. 1,отличающаяся тем, что на консольном конце вала выполнен конус со шпоночным пазом для закрепгления кронштейна с направляющими.

4.Машина по пп. 1-3, отличающа- я с я тем, что ползун, несущий ось ролика, выполнен в виде штока, установленного с возможностью продольного перемещения в направляющей, на одном конце которого выполнен хвостовик с резьбой, винта со сту-

пенчатым каналом для размещения пружины и хвостовика, закрепленного с возможностью регулирования в направляющей, и гайки для крепления хвостовика штока относительно канала винта, при этом пружина установлена между винтом и гайкой, а ролик закреплен на другом конце штока.

5.Машина по п. 1,отличающаяся тем, что ось ролика закреплена в штоке ползуна с помощью клеммового соединения.

6.Машина по п. 1.отличающаяся тем. что каждый подвивочный ролик установлен на оси с возможностью свободного вращения.

7.Машина по п. 1,отличающаяся тем, что кронштейн, несущий ползун с роликом, снабжен винтами-съемниками.

8.Машина по п. 1,отличающаяся тем, что привод вала содержат вариатор и предохранительную муфту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подвивки крышек стеклянной консервной тары | 1979 |

|

SU1022766A1 |

| БИБЛИОТЕКА | 1973 |

|

SU372008A1 |

| МАШИНА ДЛЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ ТАРЫ | 1969 |

|

SU244677A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Станок для закатки и отбортовки изделий | 1984 |

|

SU1250354A1 |

| Фрезерная головка | 1990 |

|

SU1798058A1 |

| Пильно-обрабатывающее устройство для обработки пластикового профиля | 2019 |

|

RU2710702C1 |

| МАШИНА ДЛЯ ВКЛАДЫВАНИЯ РЕЗИНОВЫХ КОЛЕЦ В КРЫШКИ ДЛЯ СТЕКЛЯННЫХ БАНОК | 1958 |

|

SU119509A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Машина для надевания на коробки крышек | 1933 |

|

SU35046A1 |

Изобретение предназначено для образования завитка на крышках типа СКО и применяется ,на предприятиях по изготовлению тароулаковочных изделий. Существо: в машине для подвивки крышек, содержащей станину, узел подвивки и, Привод, узел подвивки выполнен таким образом, что головка с подвивочными роликами установлена на горизонтальном валу, внутри которого расположен и прикреплен к станине цилиндрический подвивочный диск, причем горизонтальный вал с одной стороны заканчивается конусом со шпонкой для закрепления головки с подвивочными роликами, а на подаче крышек в узел подвивки расположен синхронизатор, на цилиндрическом подвивочном диске профильный паз выполнен бесконечным, а диск изготовлен из двух частей с разъемом по профильному пазу, синхронизатор поступления крышек на подвивку выполнен в виде подпружиненного эксцентрика с рычагом, контактирующего с подвивочным роликом головки, что позволяет повысить технологичность конструкции и уменьшить ее габариты 7 з п. ф-лы, 5 ил. ел С

30

bud А

Фиг. 2

iS

со го «зсог

вход за$ос ка подвивка

П

30

vomcgKomeab 0ь/хо

| Локшин Я.Ю., Молдавский Г.Х | |||

| и -др | |||

| Автоматические линии для производства жестяной тары | |||

| М.: Машиностроение, 1966, с, 156-159. |

Авторы

Даты

1992-12-30—Публикация

1989-12-22—Подача