Изобретение относится к области сварки, в частности к конструкциям автоматизированных поточных линий для изготовления сварных конструкций с технологическим оборудованием преимущественно в виде переналаживаемых многоэлектродных машин для контактной точечной сварки с вы- катШГмТл столами и программным управлением итГпрограммируемых мани- пуля-пэров И роботбв, и может найти применение при сварке узлов кабины грузовых автомобилей кузовных узлов легковых автомобилей, автобусов, троллейбусов и вагонов метро.

В известных конструкциях автоматизирован ILIX поточных линий для изготовления сварных конструкций технологическое оборудование объединено между собой подвесным транспортным средством, выполненным в виде подвесного шагового конвейера, каретки которого имеют горизонтальное возвратно-поступательное перемещение на шаг с одной технологической позиции на другую и вертикальное возвратно-поступательное перемещение для установки и съема свариваемого узла, обеспечиваемое рычажным механизмом, имеющим вертикальный ход, равный двум радиусам рычага минус величина хода при переходе последнего за мертвую точку, что требует точного монтажа металлоконструкции подвесного конвейера и точной установки захватных устройств подъемных механизмов относительно базовой плоскости кондукторов. Кроме того, эти подъемные механизмы не обеспечивают наладку захватных элементов конвейера относительно сварочного оборудования.

Задачей изобретения является создание конструкции линии, позволяющей снизить трудоемкость наладочных работ после сборки и монтажа линии.

Известна линия сборки-сварки облицовки кабины автомобилей ГАЗ, содержащая сварочное оборудование в виде многоэлектродных машин для контактной точечной сварки с выкатными столами и сборочно-сварочными кондукторами, расположенное в технологической последовательности и объединенное подвесным шаговым конвейером, включающим каретки продольного перемещения, соединенные тягами и имеющие каждая рычажный механизм с соответствующим приводом для подъема и опускания захватного устройства.

В качестве прототипа выбрана авгома- тизировачная линия сборки-сварки передка ЗАЗ, состоящая из сборочно-сварочных кондукторов и роботов, оснащенных сварочным инструментом, объединенных подвесным шаювым конвейером, содержащим установленную на колоннах металлоконструкцию, продольные направляющие с установленными на них каретками, имеющими каждая рычажный механизм для подъема и опускания соответствующего захватного устройства, взаимодействующий со своим приводом подъема, установленным на каж0 дои технологической линии,

В известных линиях вследствие неточностей монтажа металлоконструкции подвесного конвейера, установки колонн и сборочно-сварочных кондукторов и вне за5 висимости от того, что рычажный подъемный механизм каждой каретки обеспечивает постоянное возвратно-поступательное перемещение скалок с закрепленным на них захватным устройством,

0 захватные устройства кареток на всех технологических позициях линии после сборки и монтажа линии устанавливаются на разных уровнях относительно базовой плоскости сборочно-сварочных кондукторов. При

5 этом запас компенсации хода, предусмотренный на регулировку в самих захватных устройствах, не обеспечивает их остаиопку на заданном уровне относительно базовой плоскости кондукторов.

0 Наладку линии производят либо изменением положения рычага-ловигелч привода подъема, либо изменением положения кондуктора и т.п., что всегда непросто и ведет к повышению трудоемкости наладки

5 линии.

Целью изобретения является снижение трудоемкости наладки линии за счет обеспечения регулировки хода захватного устройства установки и съема свариваемых узлов

0 на каждой технологической позиции линии после сборки и Монтажа ее при сохоанении постоянства хода подъемного механизма.

Поставленная цель достигается тем, что в автоматизированной поточной линии, со5 держащей смонтированное в технологической последовательности сварочное оборудование с выкатными столами и кондукторами для установки свариваемых узлов, соединенное между собой подвесным

0 шаговым конвейером с каретками продольного перемещения, соединенными тягами и имеющими каждая закрепленный на ней подъемный механизм для подъема и опускания захватного устройства, установленного

5 па скалках, имеющих с противоположной стороны траверсу с закрепленными на ней направляющими, контактирующими с роликом рычага, шарнирно соединенного с корпусом подъемного механизма, согласно изобретению каждая каретка снабжена установочными упорами, смонтированными перпендикулярно траверсе и соосно друг с другом в торцах ползуна, размещенного в вертикальных направляющих кронштейна, закрепленного на каретке, при этом подъ- емный механизм снабжен подпружиненными относительно траверсы планками, контактирующими с упомянутым роликом направляющих траверсы и закрепленными на траверсе по обе стороны от этого ролика перпендикулярно относительно скалок.

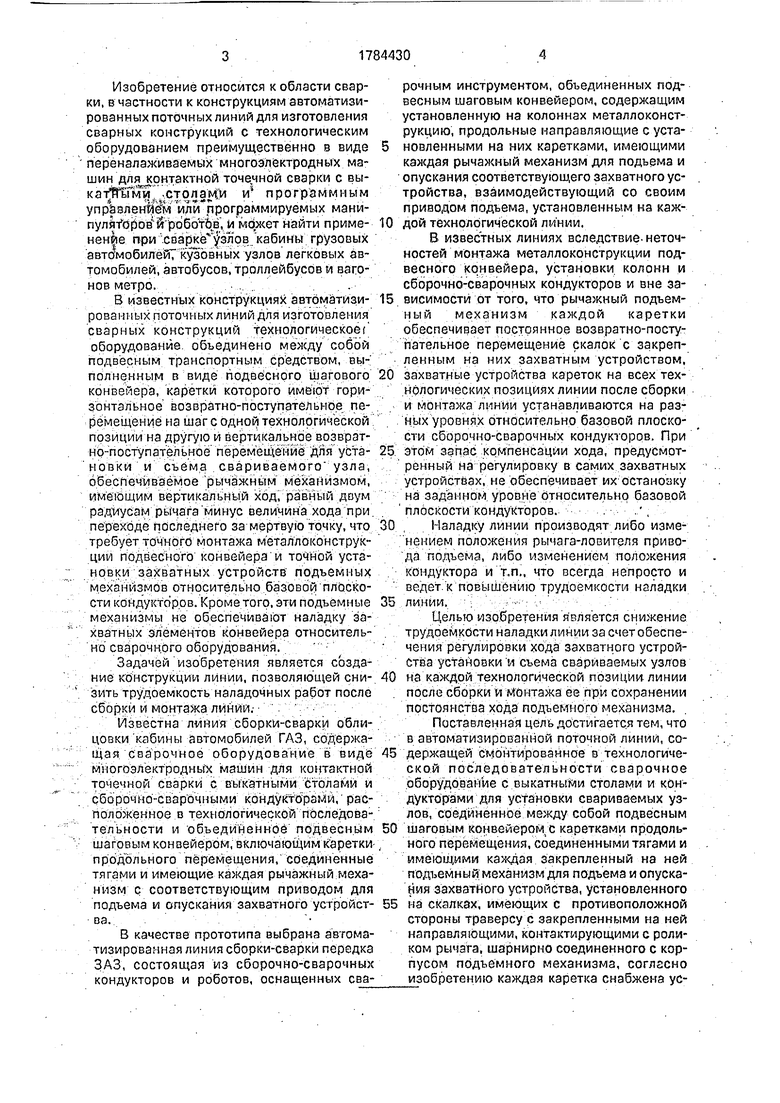

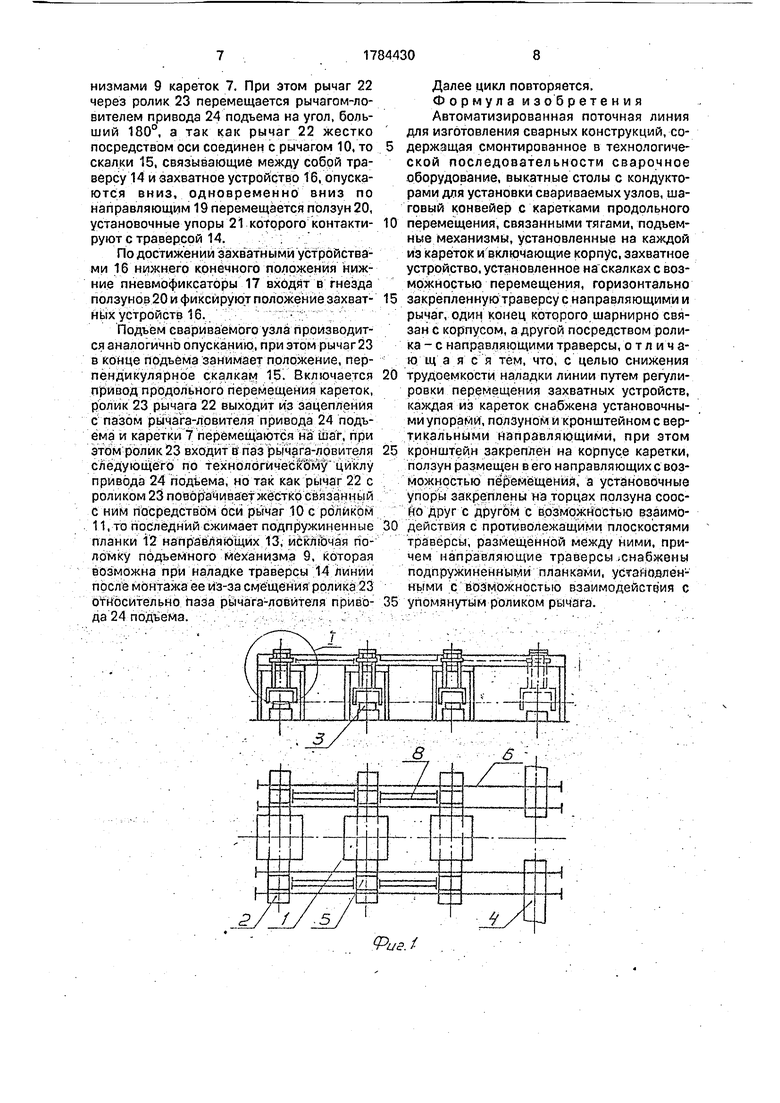

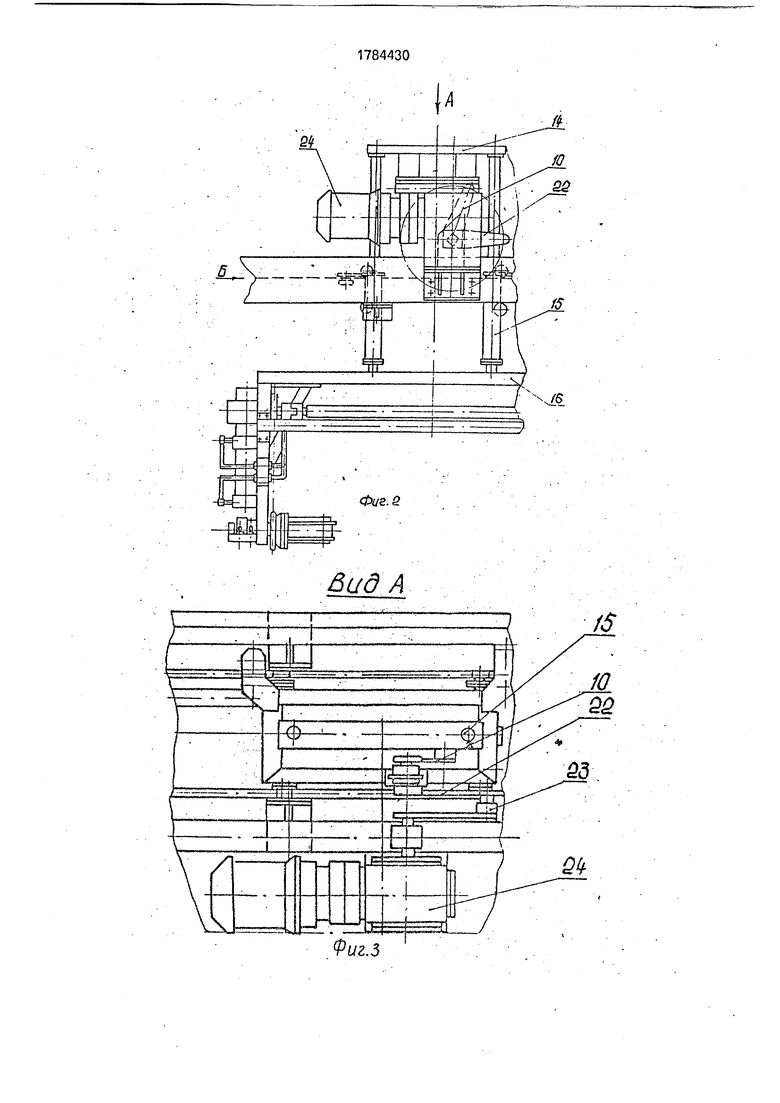

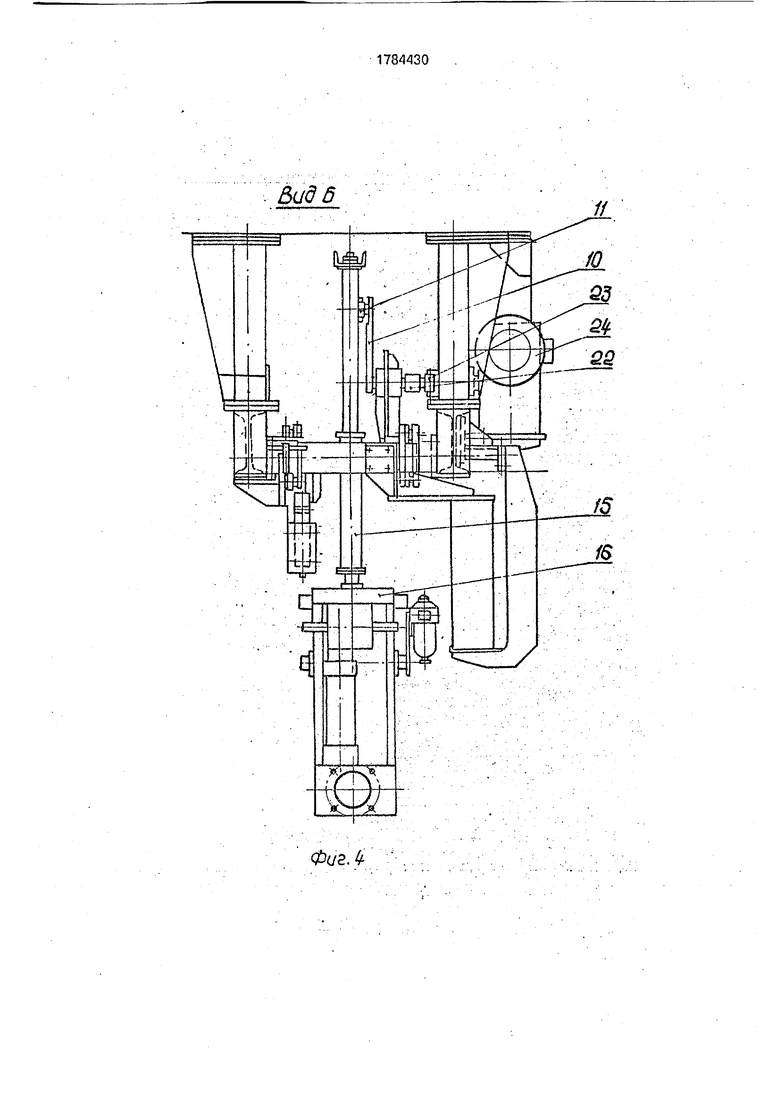

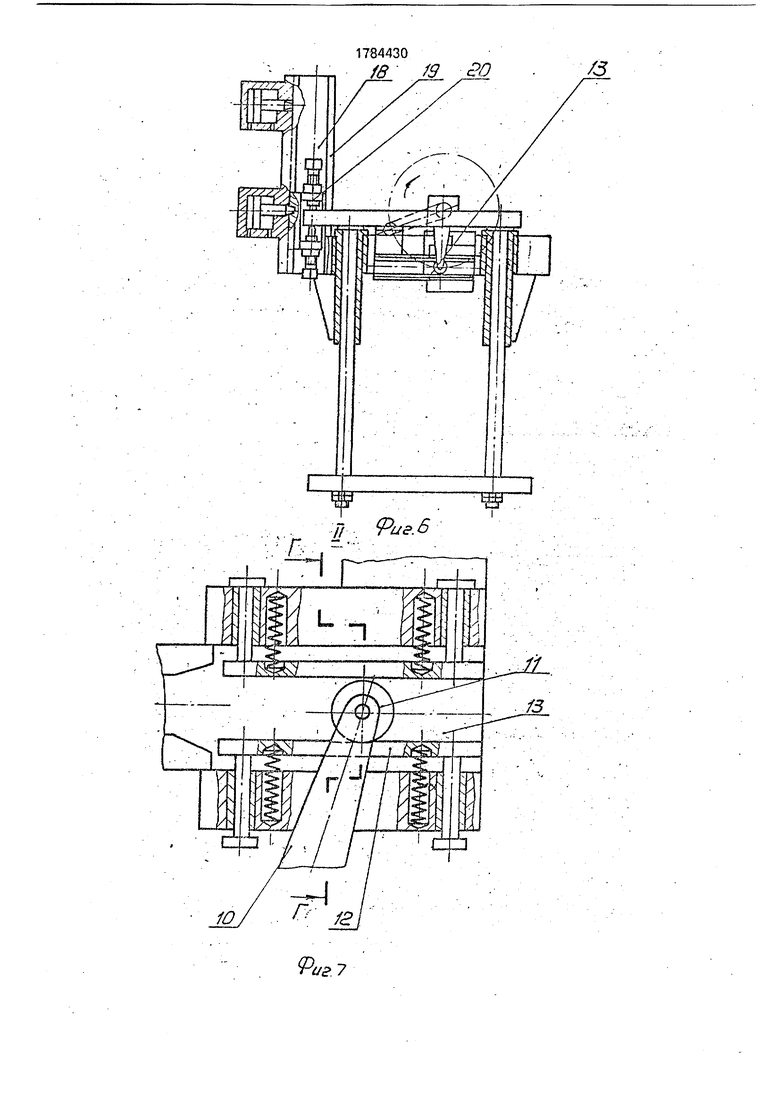

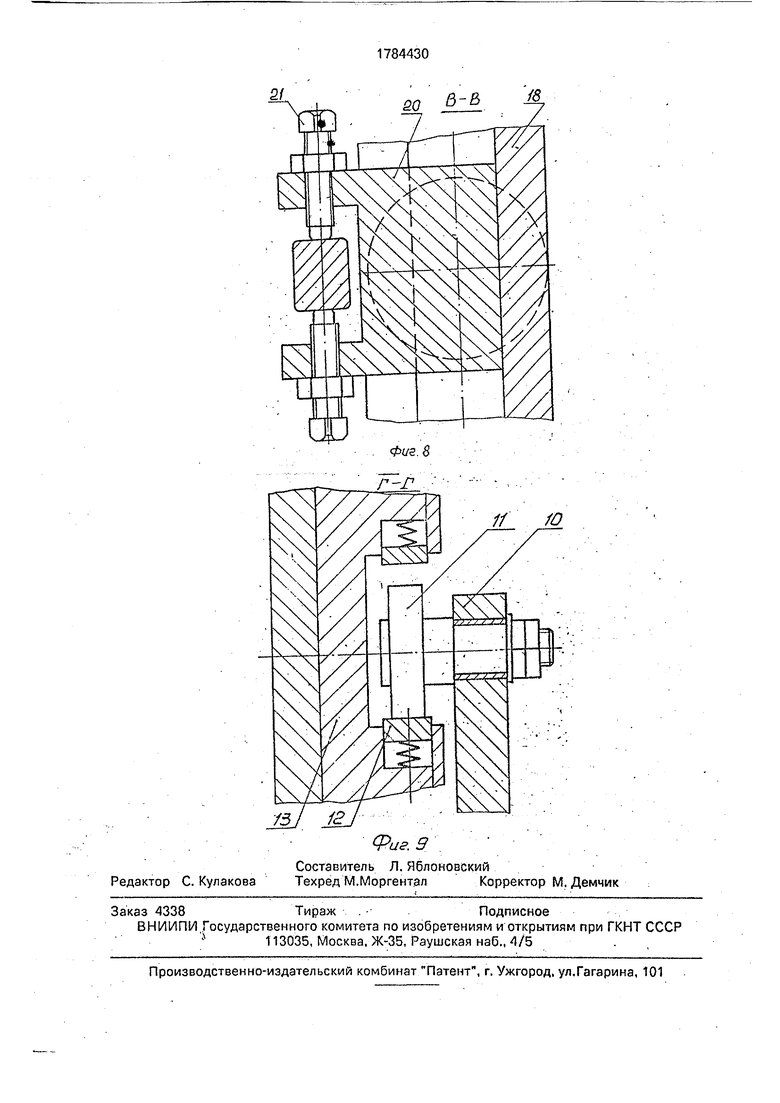

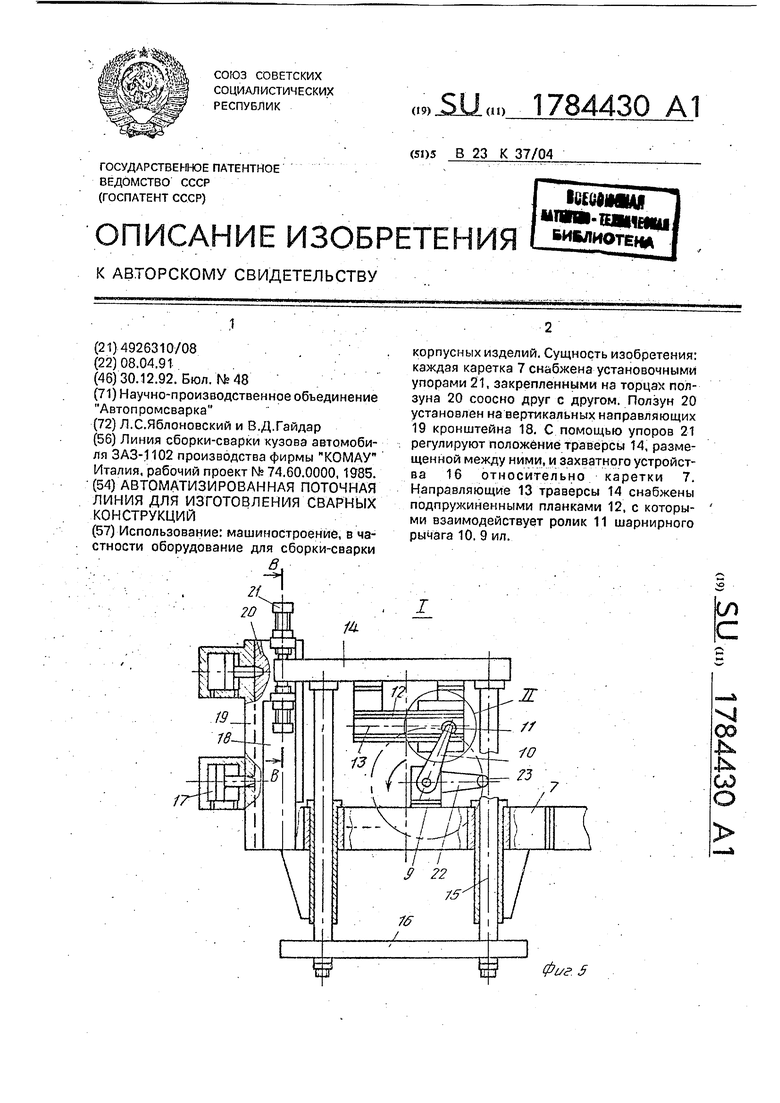

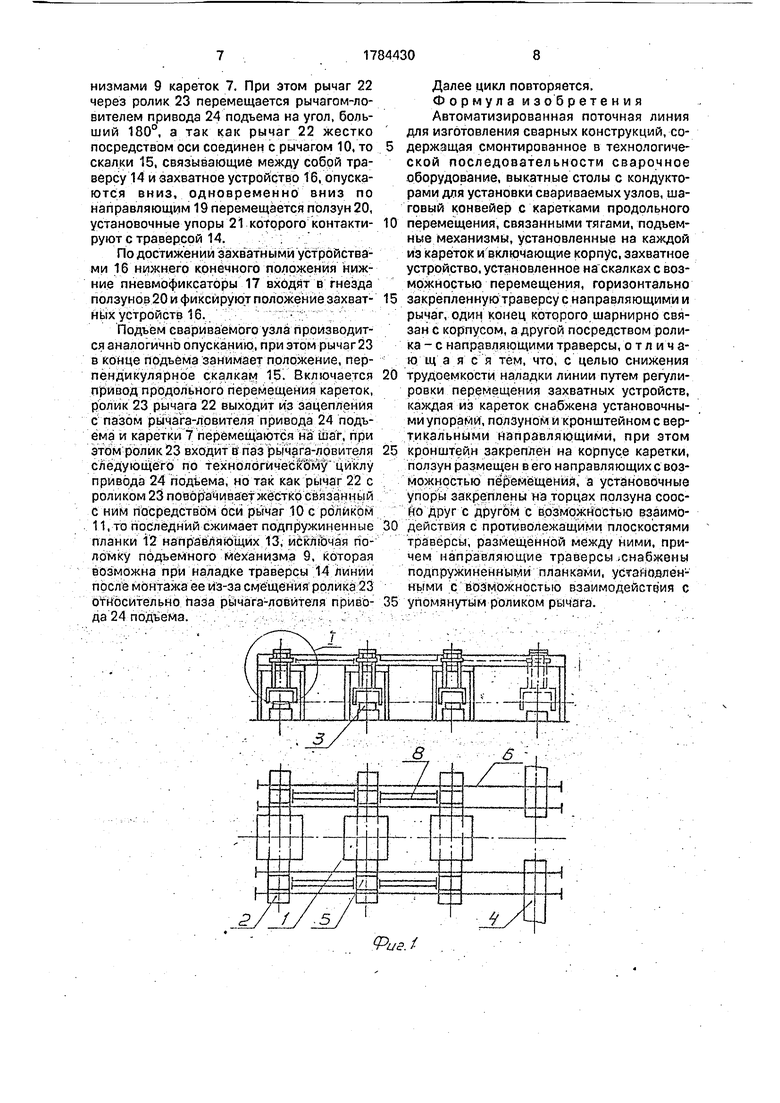

На фиг. 1 показан общий вид линии; на фиг. 2 - привод подъема захватного устройства; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 -вид по стрелке Б на фиг. 2; на фиг. 5-узел I на фиг. 1, исходное положение; на фиг. 6 -то же, конечное положение; на фиг. 7 - узел на фиг. 5; на фиг. 8 - разрез В-В на фиг. 5; на фиг. 9 - разрез Г-Г на фиг. 7.

Автоматизированная линия для изго- товления сварных конструкций содержит смонтированное в технологической последовательности сварочное оборудование в виде многоэлектродных машин 1 для контактной точечной сварки с выкатными сто- лами 2, На последних смонтированы сборочно-сварочные кондуктора 3 для установки свариваемых узлов, а в конце линии смонтированы пластинчатые конвейеры 4 для приема свариваемых узлов.

Многоэлектродные машины 1 и пластинчатые конвейеры 4 объединены подвесным шаговым конвейером 5, включающим продольные направляющие 6, на которых установлены с возможностью перемещения каретки 7, соединенные тягами 8 и взаимосвязанные с приводом (на чертежах не показан) перемещения их.

Ыа каждой каретке 7 закреплен соответствующий подъемный механизм 9 (фмг,5), шарнирно соединенный посредством рычага 10 через установленный на свободном от крепления его конце ролик 11 с подпружиненными планками 12, установленными по обе стороны от ролика 11 на направляющих 13, закрепленных на траверсе 14 параллельно ей.

Траверса 14 соединена посредством скалок 15с захватным устройством 16 уста новки и съема свариваемых узлов.

Каждая каретка 7 имеет смонтированные в ней перпендикулярно относительно скалок 15 пневмофиксаторы 17, определяющие величину хода захватного устройства над базовой плоскостью кондуктора 3, и за- крепленный на ней кронштейн 18(фиг,6),

На последнем закреплены параллельно скалкам 15 направляющие 19, в которых с возможностью возвратно-поступательного перемещения установлен ползун 20 с гнездами для ввода и вывода пневмофиксато- ров 17.

Ползун 20 имеет установок ые упоры 21 (фиг.5), смонтированные в его терцах перпендикулярно траверсе и соосно друг с дру- гом с возможностью регулировки положения траверсы 14 относительно плоскости установки и съема свариваемых узлов кондуктора 3.

Для осуществления подъема и опускания захватного устройства 1В установки и съема свариваемых узлов подъемный механизм 9 имеет жёстко установленный на оси рычага 10 рычаг 22 с роликом 23, установленный с возможностью контакта с пазом рычага-ловителя привода 24 подъема, стационарно смонтированного на металлоконструкции конвейера 5.

После сборки и монтажа линии производят ее наладку. Для этого регулируют положение захватных устройств 16 в нижнем положении относительно базовбй плоскости кондукторов 3 посредством фиксации упорами 21 положения траверсы 14 относительно базовой плоскости кондукторов 3, но при этом изменяется положение направляющих 13, связанного с ним рычага 10с роликом 11 и жестко соединенного с ними посредством оси рычага 22 с роликом 23, а так как ролик 23 при перемещении с позиции на позицию должен входить в паз рычага-ловителя привода 24 подъема, то, чтобы не произошла поломка подъемного механизма 9, подпружиненные планки 12 позволяют при работе без удара войти ролику 23 в паз рычага-ловителя.

Автоматизированная поточная линия работает следующим образом.

На выкатной стол 2 первой многоэлектродной сварочной машины 1 в сборочно- сварочный кондуктор 3 оператором укладываются в технологической последовательности детали свариваемого узла и фиксируются в нем. После включения привода выкатной стол 2 перемещается в рабочую зону многоэлектродной сварочной машины 1, производится сварка, одновременно вторые выкатные столы 2 сварочных машин 1 перемещаются в зоны расположения подвесного шагового конвейера 5. По получении команды, что выкатные стопы 2 сварочных машин 1 вошли в зону расположения конвейера 5 и сваренное изделие расфиксировано в сборочно-сварочном кондукторе 3, автоматически из гнезд ползунов 20 выводятся верхние пневмофиксаторы 17 кареток 7 и на каждой технологической позиции линии включаются приводы 24 подъема захватных устройств 16. взаимодействующие с подъемными механизмами 9 кареток 7. При этом рычаг 22 через ролик 23 перемещается рычагом-ловителем привода 24 подъема на угол, больший 180°, а так как рычаг 22 жестко посредством оси соединен с рычагом 10, то скалки 15, связывающие между собой траверсу 14 и захватное устройство 16, опускаются вниз, одновременно вниз по направляющим 19 перемещается ползун 20, установочные упоры 21 которого контакти- руют с траверсой 14.

По достижении захватными устройствами 16 нижнего конечного положения нижние пневмофиксаторы 17 входят в гнезда ползунов 20 и фиксируют положение захват- ных устройств 16.

Подъем свариваемого узла производится аналогично опусканию, при этом рычаг 23 в конце подъема занимает положение, перпендикулярное скалкам 15. Включается привод продольного перемещения кареток, ролик 23 рычага 22 выходит из зацепления с пазом рычага-ловителя привода 24 подъема и каретки 7 перемещаются на шаг, при этом ролик 23 входит в паз рычага-ловителя следующего по технологическому циклу привода 24 подъема, но так как рычаг 22 с роликом 23 поворачивает жестко связанный с ним посредством оси рычаг 10 с роликом 11, то последний сжимает подпружиненные планки 12 направляющих 13, исключая поломку подъемного механизма 9, которая возможна при наладке траверсы 14 линии после монтажа ее из-за смещения ролика 23 относительно паза рычага-ловителя приво- да 24 подъема.

Далее цикл повторяется. Формула изобретения Автоматизированная поточная линия для изготовления сварных конструкций, содержащая смонтированное в технологической последовательности сварочное оборудование, выкатные столы с кондукторами для установки свариваемых узлов, шаговый конвейер с каретками продольного перемещения, связанными тягами, подъемные механизмы, установленные на каждой из кареток и включающие корпус, захватное устройство, установленное на скалках с возможностью перемещения, горизонтально закрепленную траверсу с направляющими и рычаг, один конец которого шарнирно связан с корпусом, а другой посредством ролика - с направляющими траверсы, отличающаяся тем, что, с целью снижения трудоемкости наладки линии путем регулировки перемещения захватных устройств, каждая из кареток снабжена установочными упорами, ползуном и кронштейном с вертикальными направляющими, при этом кронштейн закреплен на корпусе каретки, ползун размещен в его направляющих с возможностью перемещения, а установочные упоры закреплены на торцах ползуна соос- но друг с другом с возможностью взаимодействия с противолежащими плоскостями траверсы, размещенной между ними, причем направляющие траверсы .снабжены подпружиненными планками, устаиоялен- ными с возможностью взаимодействия с упомянутым роликом рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ КУЗОВОВ АВТОМОБИЛЕЙ | 1995 |

|

RU2102210C1 |

| Подвесной конвейер | 1959 |

|

SU122067A1 |

| РОБОТОТЕХНИЧЕСКИЙ КОМПЛЕКС ДЛЯ СВАРКИ ЛИСТОШТАМПОВОЧНЫХ ЭЛЕМЕНТОВ КУЗОВА АВТОМОБИЛЯ | 1999 |

|

RU2164201C2 |

| Автоматизированная линия для сборки и сварки объемных изделий | 1985 |

|

SU1291328A1 |

| Поточная линия для сборки и сваркиКАбиН TPAKTOPOB | 1979 |

|

SU804317A1 |

| ЯАТЕНТНО- -^'" | 1970 |

|

SU261986A1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Кантователь | 1990 |

|

SU1815095A1 |

| Сборочно-сварочный агрегат | 1990 |

|

SU1812035A1 |

Использование: машиностроение, в частности оборудование для сборки-сварки в корпусных изделий. Сущность изобретения: каждая каретка 7 снабжена установочными упорами 21, закрепленными на торцах ползуна 20 соосно друг с другом. Ползун 20 установлен на вертикальных направляющих 19 кронштейна 18. С помощью упоров 21 регулируют положение траверсы 14, размещенной между ними, и захватного устройства 16 относительно каретки 7. Направляющие 13 траверсы 14 снабжены подпружиненными планками 12, с которыми взаимодействует ролик 11 шарнирного рычага 10. 9 ил. Ё Х| 00 иг 5

Puet

М

Зад А

Фиг.З

Вид 6

Ф(/г.4

г/

ог ш .&

осиян

в-ь

iS

| СПОСОБ ПОЛУЧЕНИЯ ЭРИТРЕНА | 1915 |

|

SU1102A1 |

Авторы

Даты

1992-12-30—Публикация

1991-04-08—Подача