Изобретение относится к станкостроению, а именно к оправкам.

Известна оправка, содержащая корпус, в радиальных отверстиях которого расположены зажимные элементы, а в центральном тяга с конусом, расположенные между зажимными элементами и концом тяги толкатели, втулки с наклонными пазами, подпружиненные плунжеры и механизм настройки.

Недостатком этой оправки является низкая ее надежность.

Целью изобретения является повышение надежности оправки за счет устранения усилия, уменьшающего надежность крепления оправки к станку.

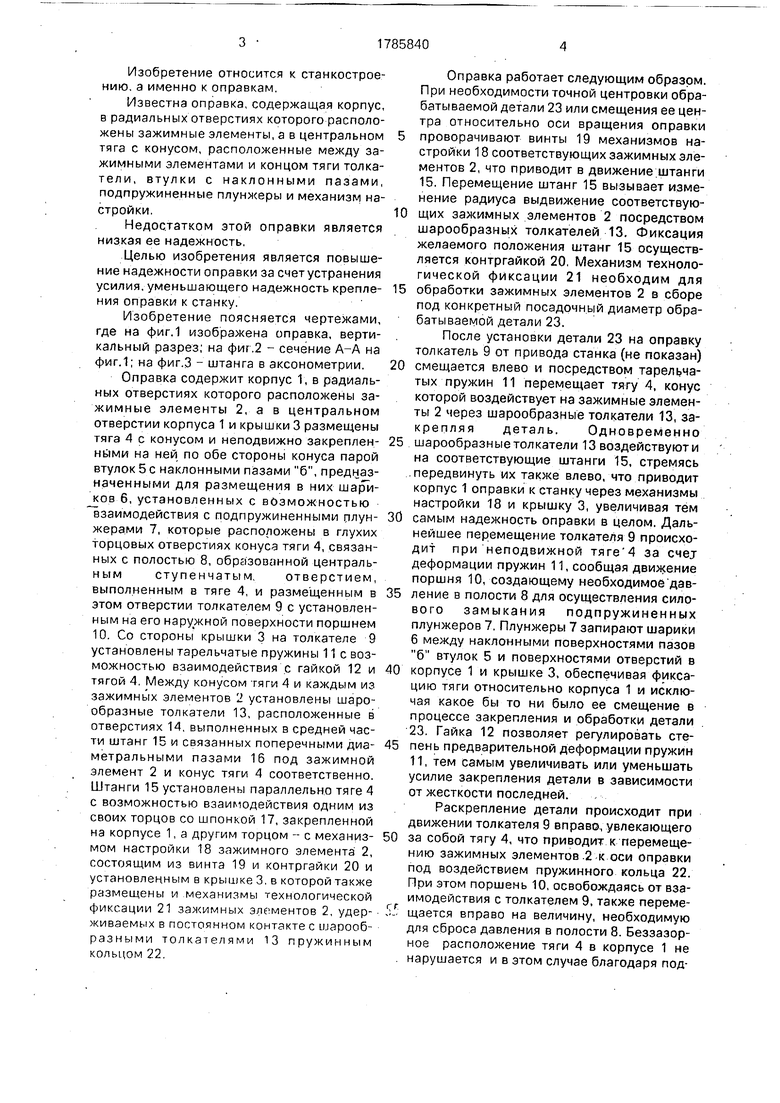

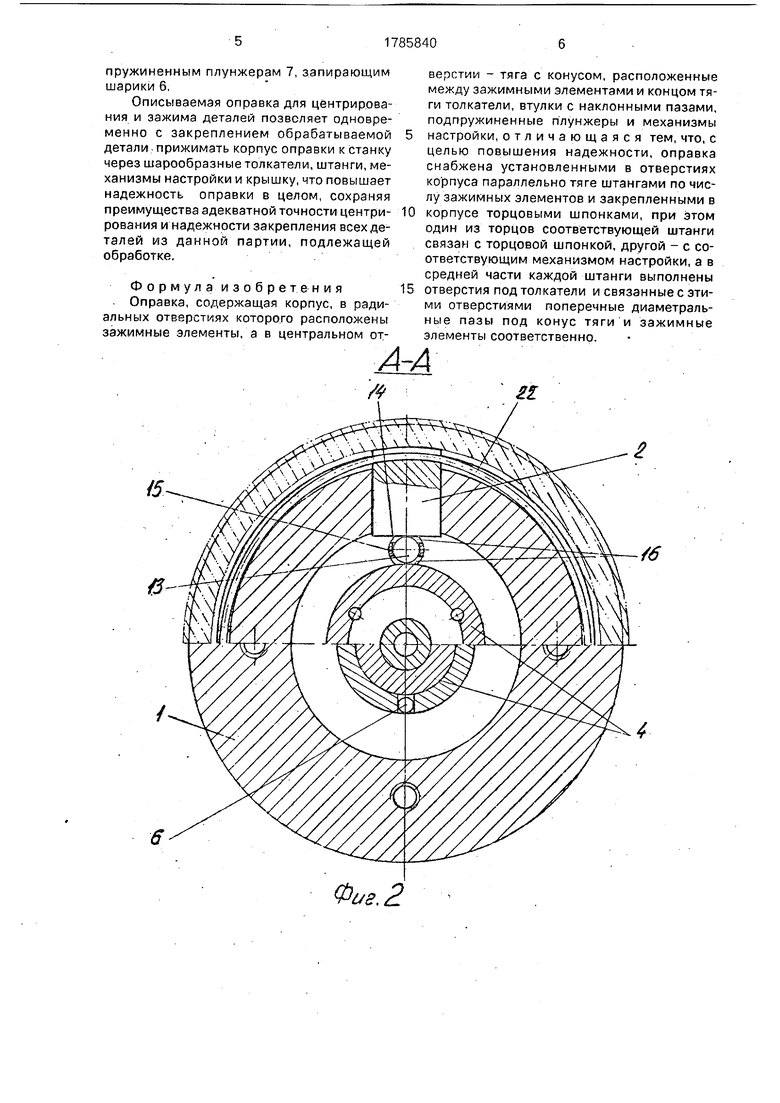

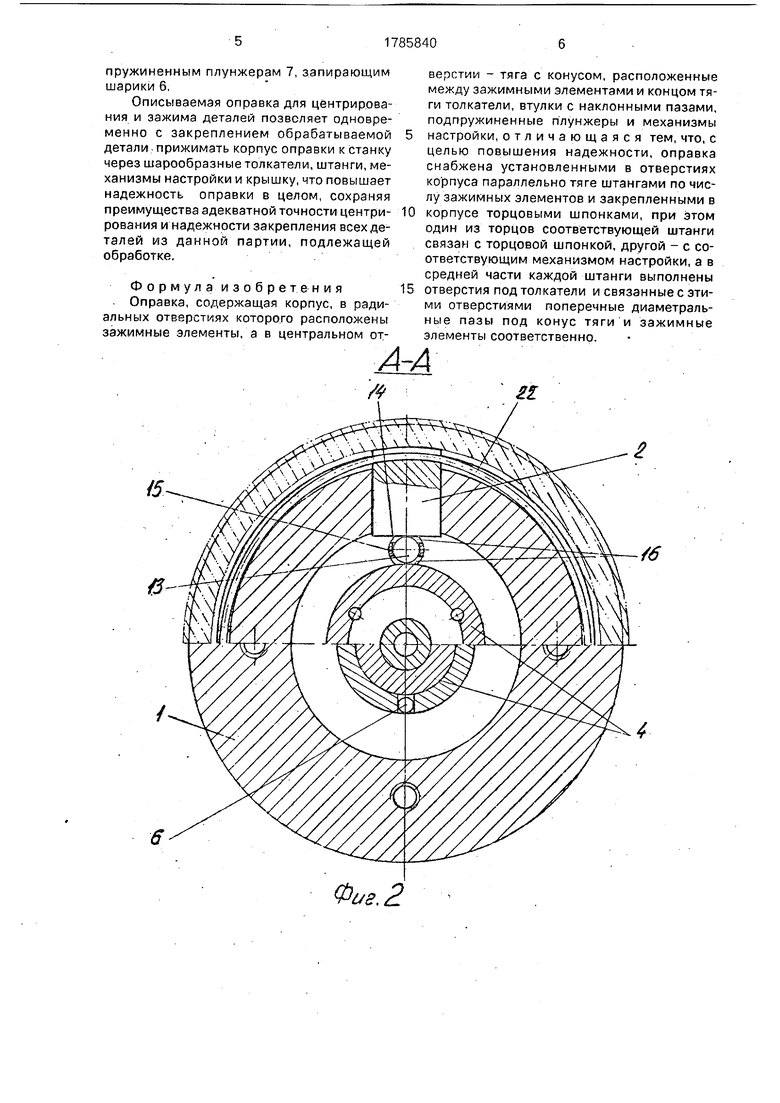

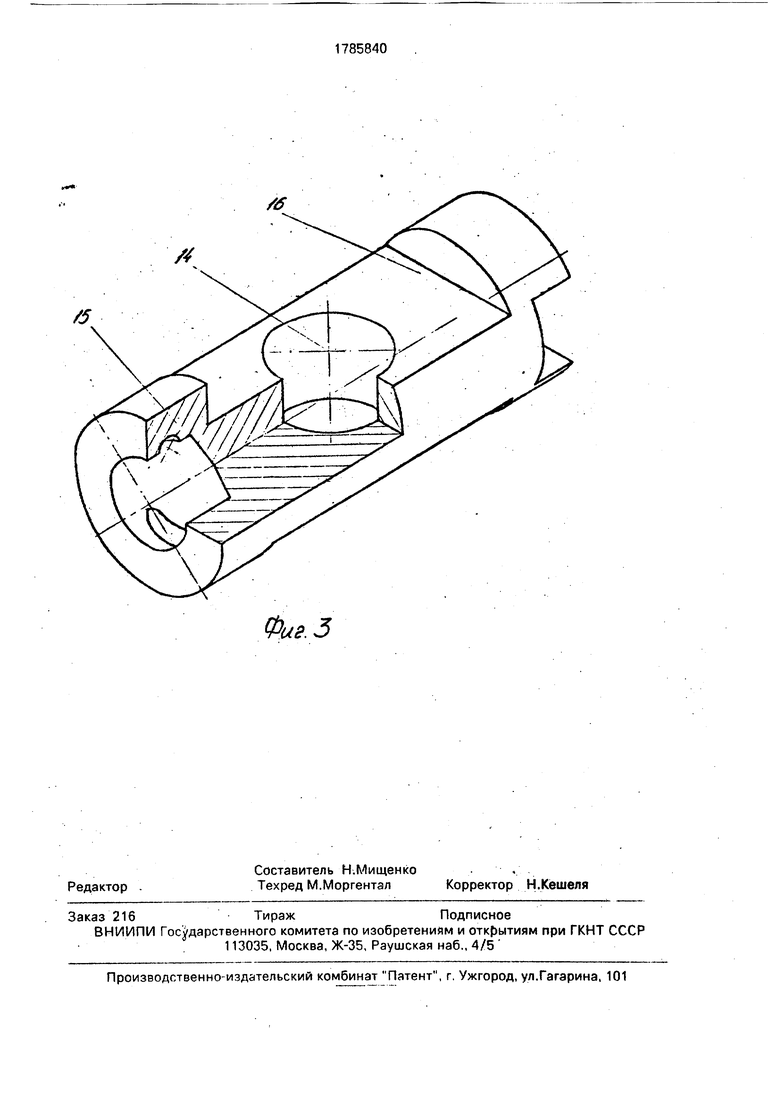

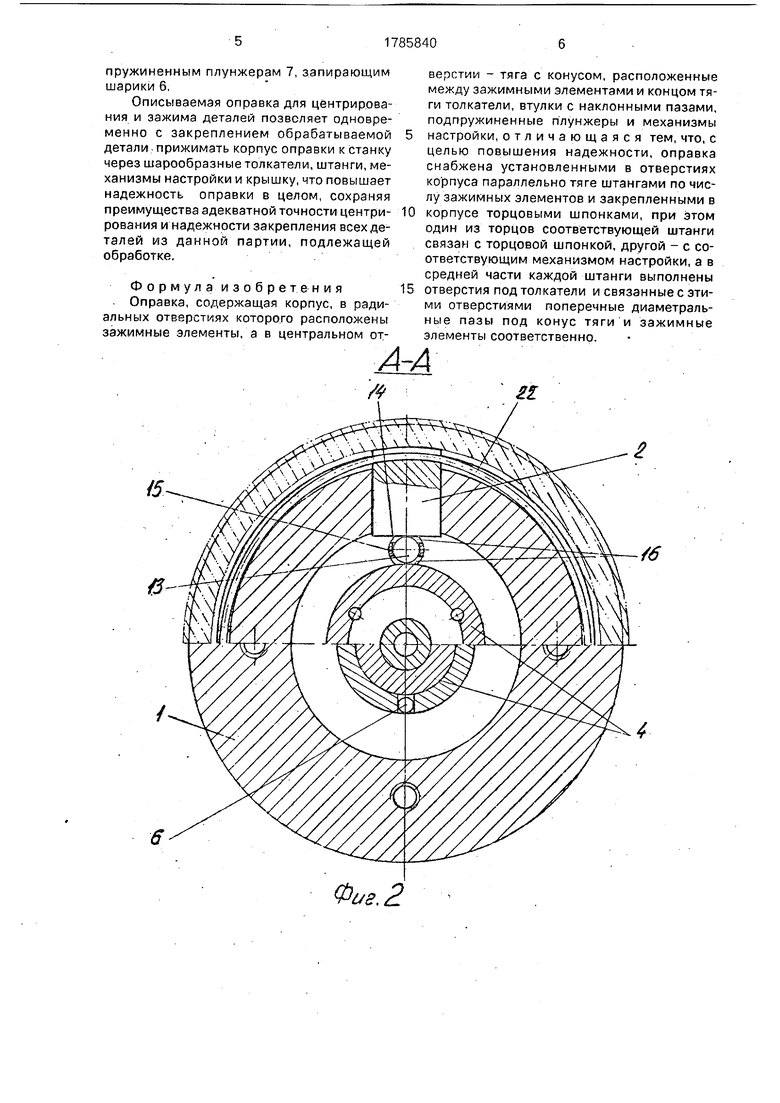

Изобретение поясняется чертежами, где на фиг. 1 изображена оправка, вертикальный разрез; на фиг .2 - сечение А-А на фиг.1; на фиг.З - штанга в аксонометрии.

Оправка содержит корпус 1, в радиальных отверстиях которого расположены зажимные элементы 2, а в центральном отверстии корпуса 1 и крышки 3 размещены тяга А с конусом и неподвижно закрепленными на ней по обе стороны конуса парой втулок 5 с наклонными пазами б, предназначенными для размещения в них шариков 6, установленных с возможностью взаимодействия с подпружиненными плунжерами 7, которые расположены в глухих торцовых отверстиях конуса тяги 4, связанных с полостью 8, образованной центральным ступенчатым. отверстием, выполненным в тяге 4, и размещенным в этом отверстии толкателем 9 с установленным на его наружной поверхности поршнем 10. Со стороны крышки 3 на толкателе 9 установлены тарельчатые пружины 11с возможностью взаимодействия с гайкой 12 и тягой 4. Между конусом тяги 4 и каждым из зажимных элементов 2 установлены шарообразные толкатели 13, расположенные в отверстиях 14. выполненных в средней части штанг 15 и связанных поперечными диаметральными пазами 16 под зажимной элемент 2 и конус тяги 4 соответственно. Штанги 15 установлены параллельно тяге 4 с возможностью взаимодействия одним из своих торцов со шпонкой 17, закрепленной на корпусе 1, а другим торцом -- с механизмом настройки 18 зажимного элемента 2, состоящим из винта 19 и контргайки 20 и установленным в крышке 3. в которой также размещены и .механизмы технологической фиксации 21 зажимных элементов 2, удерживаемых в постоянном контакте с шарообразными толкателями 13 пружинным кольцом 22.

Оправка работает следующим образом. При необходимости точной центровки обрабатываемой детали 23 или смещения ее центра относительно оси вращения оправки

проворачивают винты 19 механизмов настройки 18 соответствующих зажимных элементов 2, что приводит в движение.штанги 15. Перемещение штанг 15 вызывает изменение радиуса выдвижение соответствующих зажимных элементов 2 посредством шарообразных толкателей 13. Фиксация желаемого положения штанг 15 осуществляется контргайкой 20, Механизм технологической фиксации 21 необходим для

обработки зажимных элементов 2 в сборе под конкретный посадочный диаметр обрабатываемой детали 23.

После установки детали 23 на оправку толкатель 9 от привода станка (не показан)

смещается влево и посредством тарельчатых пружин 11 перемещает тягу 4, конус которой воздействует на зажимные элементы 2 через шарообразные толкатели 13, закрепляя деталь. Одновременно

шарообразные толкатели 13 воздействуют и

на соответствующие штанги 15, стремясь

.передвинуть их также влево, что приводит

корпус 1 оправки к станку через механизмы

настройки 18 и крышку 3, увеличивая тем

самым надежность оправки в целом. Дальнейшее перемещение толкателя 9 происходит при неподвижной тяге 4 за счет деформации пружин 11, сообщая движение поршня 10, создающему необходимое давление в полости 8 для осуществления сило- вого замыкания подпружиненных плунжеров 7. Плунжеры 7 запирают шарики 6 между наклонными поверхностями пазов б втулок 5 и поверхностями отверстий в

корпусе 1 и крышке 3, обеспечивая фиксацию тяги относительно корпуса 1 и исключая какое бы то ни было ее смещение в процессе закрепления и обработки детали 23. Гайка 12 позволяет регулировать степень предварительной деформации пружин 11, тем самым увеличивать или уменьшать усилие закрепления детали в зависимости от жесткости последней.

Раскрепление детали происходит при движении толкателя 9 вправо, увлекающего

за собой тягу 4, что приводит к перемещению зажимных элементов .2 к оси оправки под воздействием пружинного кольца 22. При этом поршень 10, освобождаясь от взаимодействия с толкателем 9, также переме щается вправо на величину, необходимую

для сброса давления в полости 8. Беззаэорно8 расположение тяги 4 в корпусе 1 не

. нарушается и в этом случае благодаря подпружиненным плунжерам 7, запирающим шарики 6,

Описываемая оправка для центрирования и зажима деталей позволяет одновременно с закреплением обрабатываемой детали прижимать корпус оправки к станку через шарообразные толкатели, штанги, механизмы настройки и крышку, что повышает надежность оправки в целом, сохраняя преимущества адекватной точности центрирования и надежности закрепления всех деталей из данной партии, подлежащей обработке,

Формула.изобре тения . Оправка, содержащая корпус, в радиальных отверстиях которого расположены зажимные элементы, а в центральном отверстии - тяга с конусом, расположенные между зажимными элементами и концом тяги толкатели, втулки с наклонными пазами, подпружиненные плунжеры и механизмы

настройки, отличающаяся тем, что, с целью повышения надежности, оправка снабжена установленными в отверстиях корпуса параллельно тяге штангами по числу зажимных элементов и закрепленными в

корпусе торцовыми шпонками, при этом один из торцов соответствующей штанги связан с торцовой шпонкой, другой - с соответствующим механизмом настройки, а в средней части каждой штанги выполнены

отверстия под толкатели и связанные с этими отверстиями поперечные диаметральные пазы под конус тяги и зажимные элементы соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка | 1987 |

|

SU1502221A1 |

| Опалубка для центрирования и зажима деталей | 1986 |

|

SU1379014A1 |

| Оправка разжимная для исправления деформации отверстия прецизионных тонкостенных длинномерных труб в процессе наружной обработки | 2019 |

|

RU2759818C2 |

| Устройство для автоматической смены инструмента | 1983 |

|

SU1135593A1 |

| Оправка | 1987 |

|

SU1442330A2 |

| Расточная оправка | 1986 |

|

SU1414514A1 |

| Универсальный патрон | 1990 |

|

SU1814993A1 |

| Оправка | 1989 |

|

SU1743716A1 |

| МЕХАНИЗМ УСТАНОВКИ КРЫШКИ КОНТЕЙНЕРА (ПЕНАЛА) С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ | 2009 |

|

RU2400844C1 |

| РАСТОЧНАЯ ГОЛОВКА | 2006 |

|

RU2314181C1 |

Использование: для центрирования и закрепления деталей по отверстию, концентричному обрабатываемой поверхности или имеющему заданный эксцентриситет. Сущность изобретения: оправка содержит тягу 4 с конусом, установленную в центральном , Г 2 отверстии корпуса 1 и крышки 3 и взаимодействующую через шарообразные толкатели 13 с радиально перемещающимися зажимными элементами 2, и механизмы 18 настройки. По числу зажимных элементов 2 расположены штанги 15, размещенные параллельно тяге 4 в отверстиях корпуса 1 и крышки 3, и торцевые шпонки 17, закрепленные на корпусе 1. Один из торцов соответствующей штанги 15 связан с торцевой шпонкой 17, второй - с соответствующим механизмом настройки 18, а в средней части каждой штанги 15 выполнены отверстия 14 под толкатели 13 и связанные с этими отверстиями поперечные диаметральные пазы 16 под конус тяги 4 и зажимные элементы 2.3 ил.

Фиг. 2

А-А

Фиг. 3

| Оправка | 1987 |

|

SU1502221A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1989-11-21—Подача