Изобретение относится к химико-термической обработке, в частности к способам получения карбидных и боридных покрытий на металлах и сплавах.

Среди многообразия способов получения карбидных и боридных покрытий на металлах и сплавах наиболее перспективными являются способы осаждения из газовой фазы в тлеющем разряде (1. Высокотемпературная цементация в тлеющем разряде метановой плазмы. Grube Williom L, Gay Jack G., Kite-rate carburlzing in a glow- discharge methane plasma. Metallurgical Transactions. 1978, A9 , N 10, 1421-1429; 2. Ионное борирование. Wlercchon Т., Bogackl J., Karplnskl T. Jon boridinc: from the viewpoint of the appkied gaseous medium. Heat Treatment Metals. 198D. 7, J 3, 65). .

Эти способы отличаются высокой технологичностью, высокой производительностью, возможностью получать покрытия с минимальным содержанием газовых примесей. Кроме того, при обработке в тлеющем разряде возможна предварительная ионная

очистка поверхности изделия от загрязне-

НИИ.

Однако в большинстве случаев при цементации в качестве углеродсодержащего газа используют метан, что требует высокой температуры процесса, а при борировании

- смесь хлорида бора и водорода, что ведет к опасности насыщения поверхности изделия водородом, а также к взрывоопасное™, процесса. Эти факторы существенно сдерживают промышленное освоение данных способов обработки.

Более перспективным является способ осаждения боридных и карбидных покрытий в тлеющем разряде с использованием четыреххлористого углерода - ССЦ (Демин Ю.Н. Использование карбидных и боридных слоев в качестве барьерных для замедления взаимной диффузии между тугоплавкими металлами. Электронная техника, сер.: Материалы, 1984, вып. 8. с. 13-16

- прототип). В этом способе для формирования карбидных покрытий используют непосредственно пары . которые

СО

С

VJ 00

CS

00

iK

диссоциируют на углерод и хлор при температуре выше 500° С, Формирование же рабочей среды из хлоридов бора, необходимых для образования необходимых покрытий, ведут пропусканием паров CCU через засыпку из аморфного бора, нагретую до температуры выше 900° С.

В этих условиях ССЦ полностью диссоциирует в зоне, где расположен бор, а также освободившийся хлор, взаимодействуя с бором, образует хлорид последнего - , терМи ч%ск1|Я диссоциация которого на изделии позволяет формировать боридные покрытия,

Рассмотренный способ, однако, не позволяет осаждать комплексные карбобо- ридные покрытия, содержание углерода и бора в которых можно было бы изменять в широких пределах.

Целью данного изобретения является получение комплексных карбоборидных покрытий с заданной концентрацией углерода и бора, Поставленная цель достигается тем, что обработку поверхности в тлеющем разряде осуществляют в рабочей газовой среде, содержащей одновременно хлориды углерода - ССЦ.и бора - ВСЛз, причем данную среду получают пропусканием паров ССЦ через засыпку из аморфного бора нагретую до температуры 500-900° С, В данном интервале температуры ССЦ частично диссоциирует на углерод и хлор. Неразложившаяся часть ССЦ является поставщиком углерода в покрытие. Таким образом, изменение температуры питателя в указанном интервале, дает возможность изменять соотношение компонентов газовой среды (ССЦ и ), а, следовательно, и соотношение углерода и бора в покрытии.

Нижний предел температуры (500° С) обусловлен тем, что при более низкой температуре ССЦ не диссоциирует и полностью попадает в зону осаждения - формируется карбидное покрытие, Верхний же предел (900° С) обусловлен тем, что при более высокой температуре ССЦ полностью диссоциирует, не попадает в зону осаждения - формируется боридное покрытие.

Реализацию предлагаемого способа можно рассмотреть на следующем примере.

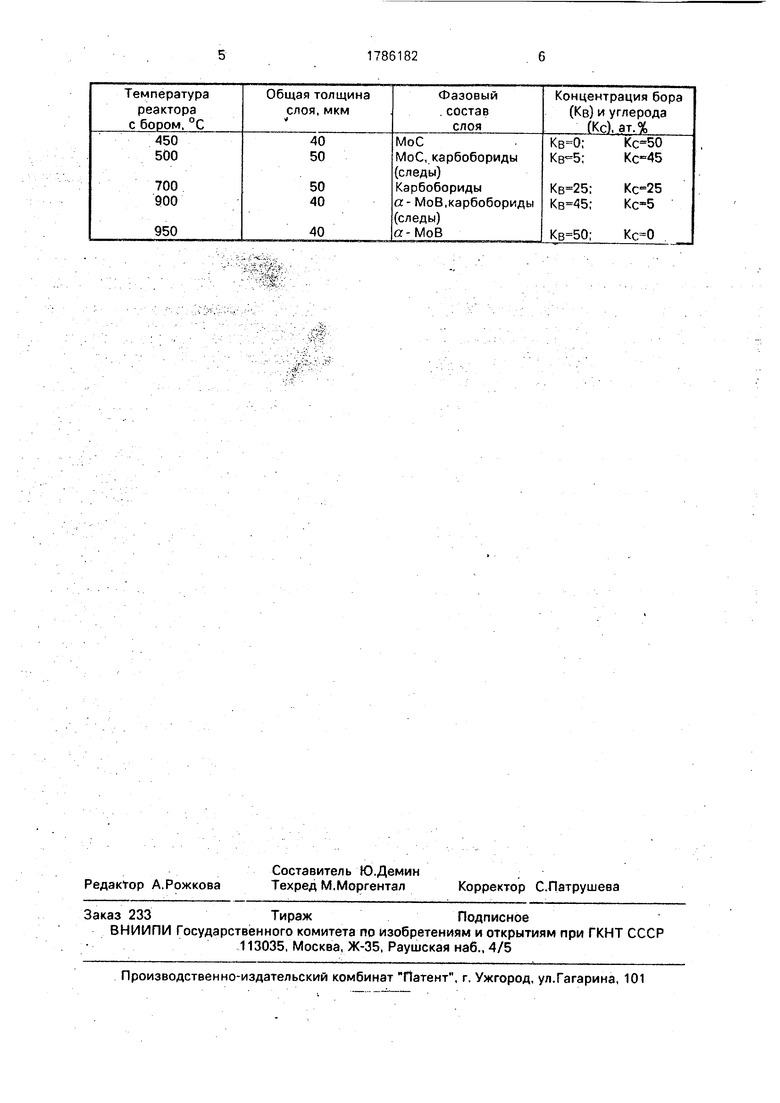

Пример. Проводили осаждение покрытий по предлагаемому способу на молибде новую подложку, Режимы осаждения: температура осаждения - 1100° С, напряжение горения разряда - 1300 В, плотность тока разряда - 20 mA/см, давление газовой

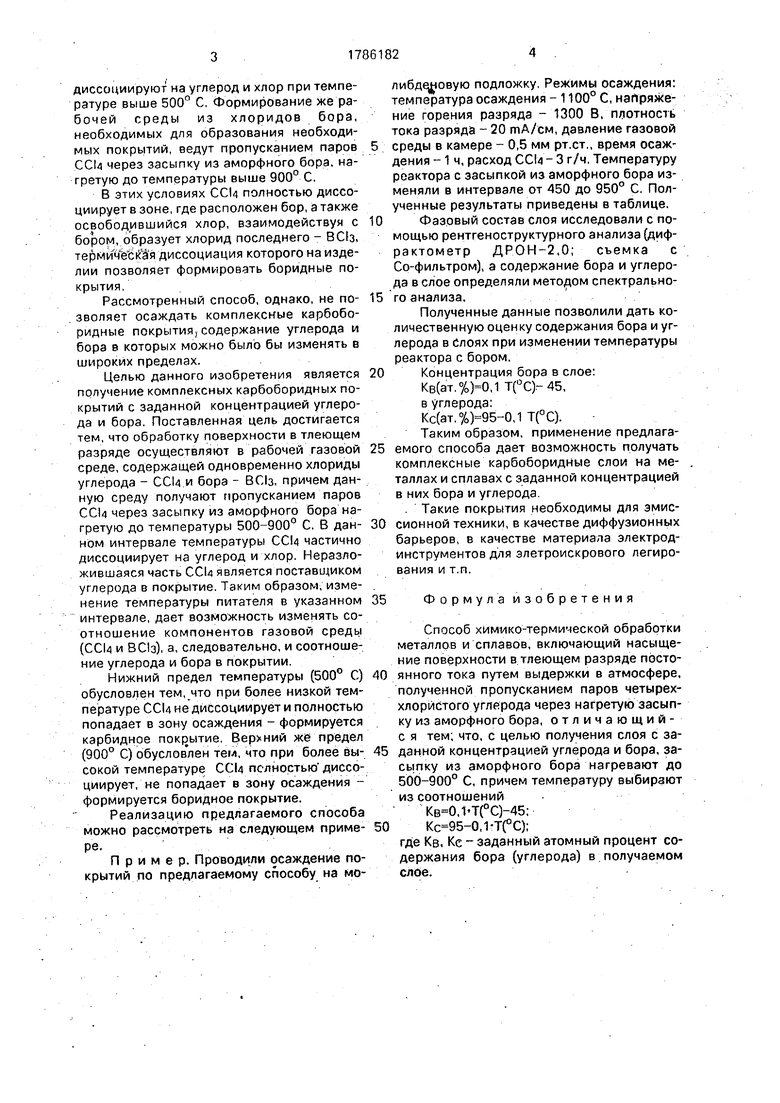

среды в камере - 0,5 мм рт.ст., время осаждения -1 ч, расход ССЦ - 3 г/ч, Температуру реактора с засыпкой из аморфного бора изменяли в интервале от 450 до 950° С. Полученные результаты приведены в таблице.

Фазовый состав слоя исследовали с помощью рентгеноструктурного анализа (диф- рактометр Д.Р.ОН-2,0; съемка с Co-фильтром), а содержание бора и углерода в слое определяли методом спектрального анализа.

Полученные данные позволили дать количественную оценку содержания бора и углерода в слоях при изменении температуры реактора с бором.

Концентрация бора в слое: Кв(ат.%)0,1 Т(°С)-45, в углерода: Кс(ат.%)95-0,1 Т(°С). Таким образом, применение предлагаемого способа дает возможность получать комплексные карбоборидные слои на металлах и сплавах с заданной концентрацией в них бора и углерода. . Такие покрытия необходимы для эмиссионной техники, в качестве диффузионных барьеров, в качестве материала электрод- инструментов для элетроискрового легирования и т.п.

35

Формула изобретения

Способ химико-термической обработки металлов и сплавов, включающий насыщение поверхности в тлеющем разряде постоянного тока путем выдержки в атмосфере, полученной пропусканием паров четырех- хлорйстого углерода через нагретую засыпку из аморфного бора, отличающий- с я тем; что, с целью получения слоя с заданной концентрацией углерода и бора, засыпку из аморфного бора нагревают до 500-900° С, причем температуру выбирают из соотношений .1 Т(°С)-45;

,1-Т(°С);

где KB, Kc - заданный атомный процент содержания бора (углерода) в получаемом слое.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ферромагнитный абразивный материал и способ его получения | 1987 |

|

SU1502284A1 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Состав для жидкостного борирования изделий из черных металлов и сплавов | 1980 |

|

SU953002A1 |

| Способ борирования твердых сплавов | 1990 |

|

SU1727950A1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| Способ местного борирования стальныхдЕТАлЕй и COCTAB для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU836202A1 |

| Способ местного борирования стальных деталей и состав для его осуществления | 1982 |

|

SU1116095A1 |

| СПОСОБ ПЛАЗМЕННОГО БОРИРОВАНИЯ | 2006 |

|

RU2415965C2 |

| Способ химико-термической обработки стальных изделий | 1989 |

|

SU1659527A1 |

Сущность изобретения: металлы и сплавы подвергают насыщению в тлеющем разряде постоянного тока путем выдержки в атмосфере, полученной пропусканием паров четыреххлористого углерода через засыпку из аморфного бора, нагретую до 500-900 С, причем температуру выбирают из соотношения: ,1 Т(°С)-45, ,1 Т(°С), где KB (Kc) - заданный атомный процент содержания бора (углерода) в получаемом слое. 1 табл.

| Электронная техника; сер, Материалы | |||

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

| вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-08—Подача