Изобретение относится к обработке металла давлением, в частности к штамповой оснастке последовательного действия для штамповки пластин, сердечника-ротора из электротехнических сталей и может быть использовано в электротехнической и приборостроительной промышленности.

Известен способ, в котором с целью снижения трудоемкости и стоимости электрических машин повышают точность фиксации заготовки и качество изделий, в том числе пластин сердечника-ротора, рекомендуют в полосе-заготовке предварительно пробивать не одну пару боковых технологических отверстий, а две и более с целью фиксирования заготовки на разных позициях штамповки осуществлять на разные пары технологических отверстий, чередуя их, не

допускать интенсивного износа отверстий. Однако поставленная задача предложенным способом не решается: интенсивность износа технологических отверстий растет из-за неточностей в шагах дополнительных пар технологических отверстий, при неэкономичном увеличении размера шага и перемычки по оси заготовки, чтобы разместить дополнительные пары технологических боковых отверстий.

Известен способ, в котором с целью снижения трудоемкости и стоимости электрических машин повышают стойкость фасонных пуансонов, пробивающих отверстия в пластинах сердечника-ротора в последовательном штампе не одновременно, а последовательно двум группами, установленными через один пуVI

00

VI о ю ю

ансон за один удар, но при этом сохраняется коаксиальность пробитых фасонных отверстий относительно оси центрального отверстия в пластине сердечника.

Известен способ, в котором с целью 5 снижения трудоемкости и стоимости электрических машин повышают стойкость последовательного инструментального штампа на каждой позиции путем контроля за усилением штамповки в индивидуальном 10 инструментальном штампе-дублёре; уста- новленном в последовательном универсальном блоке, но при этом сохраняется коаксиальность пробитых фасонных отверстий относительно оси центрального ртвер- 15 стйя в пластине сердечника.

Коаксиальность в отдельных пластинах сердечника фасонных пазов относительно оси центрального отверстия при сборке их в пакет становится причиной возникающей 20 ребристости как в фасонных пазах, так и в центральном отверстии, удалить которую в пазах практически невозможно, при этом сокращается их полезная площадь для заполнения обмоточными проводами, в цент- 25 ральном отверстии ребристость удаляется дополнительными операциями: прошивки, внутрен ней расшлифовки или хонинговани- ем, при этом в сердечнике остаются металлические отходы. - 30

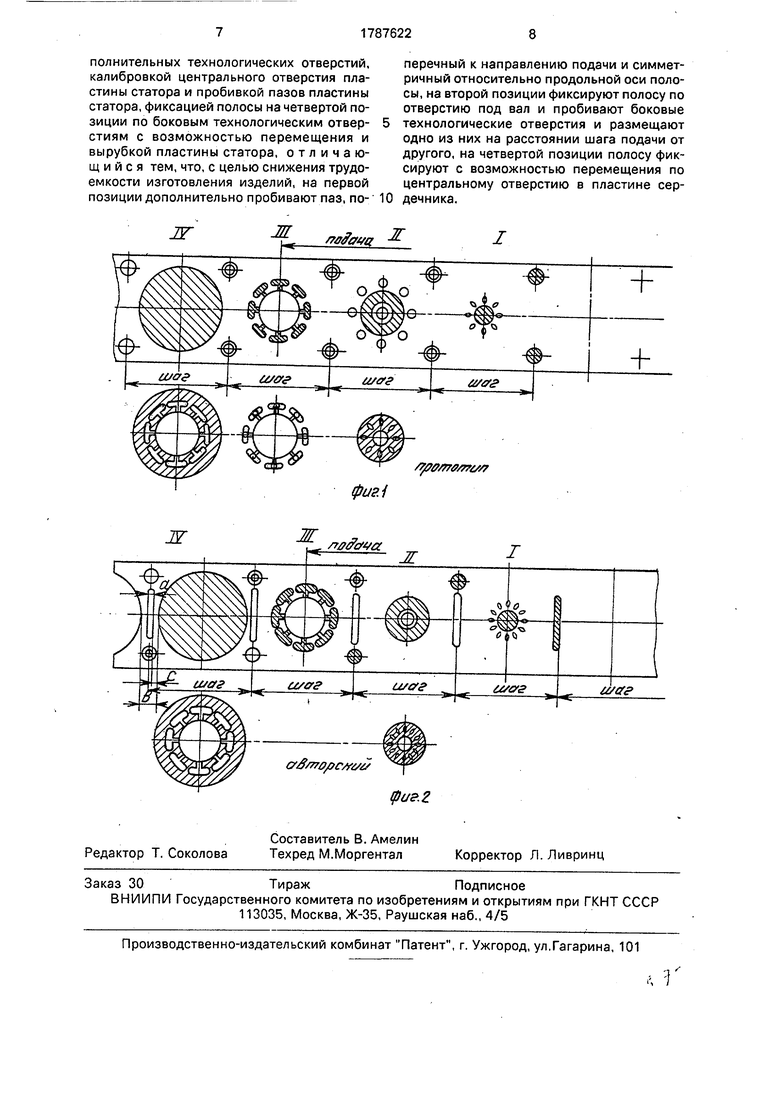

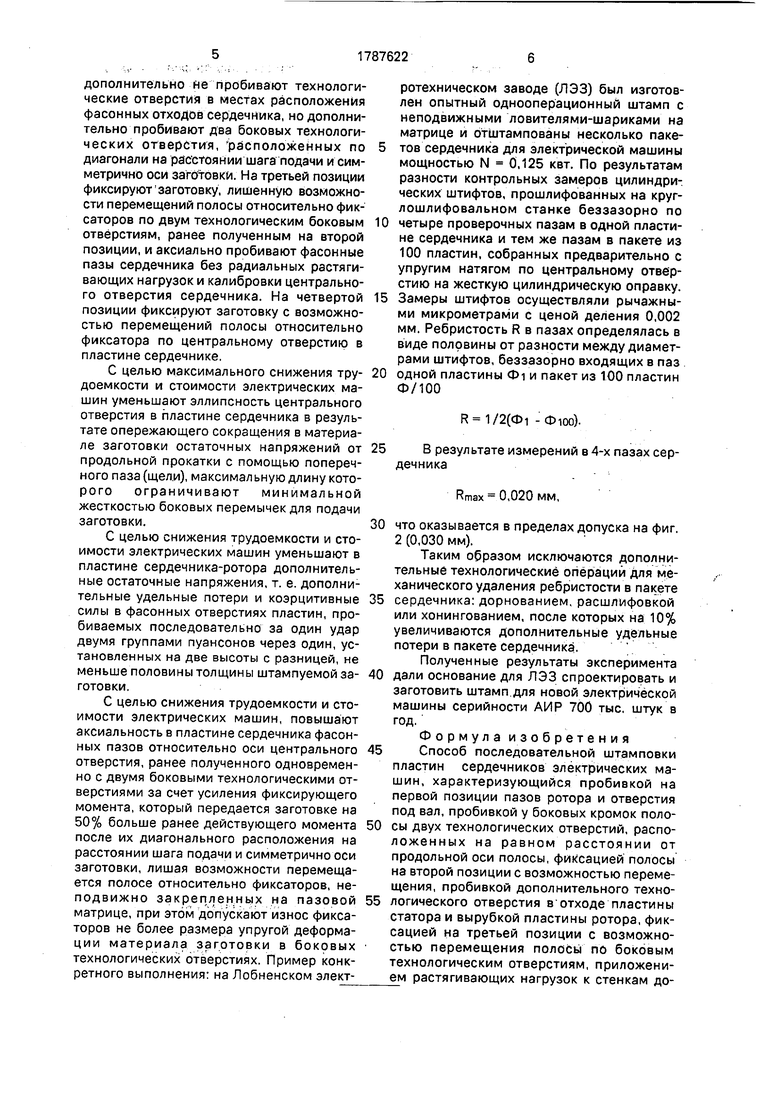

Известен способ-прототип (фиг. 1), в котором с Целью снижения трудоемкости и стоимости машин повышают точность пластины сердечника в пол осе материала заготовки, На первой позиции в штампе 35

пробивают фигурные пазы ротора, два тех- ;.нологических отверстия симметричных оси

/заготовки и отверстие под вал двигателя (электрической машины). На второй позиции фиксируют заготовку с возможностью 40 перемещения полосы относительно фиксаторов по двум, ранее полученным, боковым

технологическим отверстиям и одновременно пробивают технологические отверстия в местах расположения фасонных отходов - 45

сердечника и центральйбе отверстйе в сер- дечнйке с одновременной вырубкой эксцентричной пластййы ротора. На третьей позиции фйксйруюгзаготовку с возможностью пер ёМещен й я полосы относительно 50 фиксаторов по двум боковым технологическим отверстиям, а к стенкам технологических отверстий; полученных на втор ой позиции, прилегают радиальные растягива- ющие нагрузки и пробивают фасонные па- 55 зы с одновременной калибровкой центрального отверстия сердечника. На четвертой позиции фиксируют заготовку с возможностью перемещения полосы относительно фиксаторов по двум боковым технологическим отверстиям и вырубают эксцентричную пластину сердечника. Способ- прототип поставленной цели полностью не решает, так как пластина сердечника вырубается эксцентричной относительно центрального отверстия из-за 3-х кратной фиксации заготовки пб шагу пр боковым технологическим отверстиям с возможно. стью перемещения полосы относительно фиксаторов, однако способ гарантирует аксиальную точность фасонных пазов в пла- стйнёх сердечника с помощью объединения в третьей позиции штамповки-калибровки центрального Отверстия, ранее полученного на второй позиции, с пробивкой фасонных пазов в заготовке. Однако совмещение операций пробивки и калибровки центрального в пластине сердечника наращивают в ней остаточные напряжения, а с ними до 10% дополнительные удельные потери и коэрцитивную силу, снижающим КПД электрической машины. Чтобы ослабить их вредное влияние необходим отжиг пластин сердечника, т. е. дополнительная технологическая операция, после которой нарушается достигнутая точность, т. е. достигнутый эффект от рассмотренного способа-прототипа.

Вторым недостатком способа-прототи-: па является практическая неосуществимость воспроизвести в заготовке переменные макрорастягивающие напряжения вдоль и поперек с помощью микрора- стягивающих напряжений вдоль и поперек прокатки с помощью микрорастягивающих напряжений в отходе каждого фасонного паза до его пробивки, это противоречит закону Сен-Венана.

К третьему недостатку необходимо отнести возросшую трудоемкость переточки фасонных пуансонов, с которых предварительно снимают эксцентричные конусные ловители, а после заточки они вновь собираются и регулируются.

Цель изобретения - снижение трудоемкости и стоимости электрических машин, повы шение их ресурса работы за счет сни-, жения дополнительных удельных потерь и коэрцитивной силы в пластинах сердечника повышенной точности и аксиальное™, отштампованных в последовательном штампе из полосы материала . :

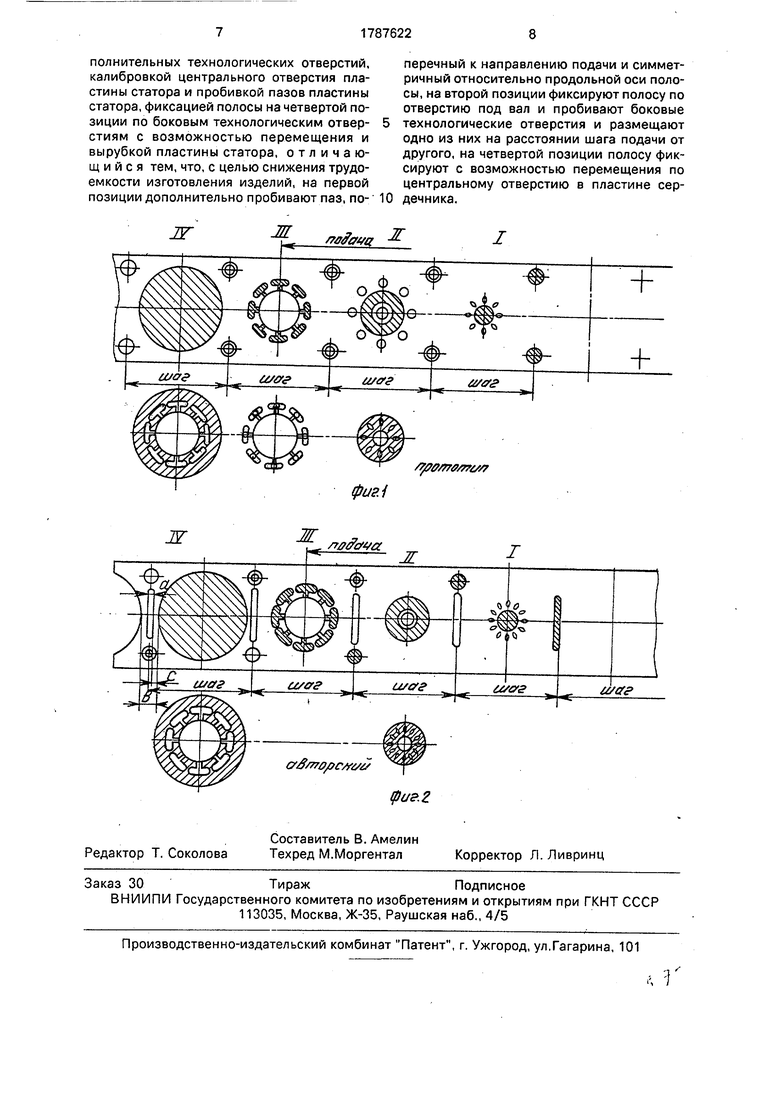

На первой позиции пробивают дополнительный паз (щель) поперечный к направлению подачй и симметричный относительно продольной оси заготовки и не пробивают двух технологических боковых отверстий, симметричных оси заготовки. На второй позиции фиксируют заготовку с возможностью перемещений полосы относительно фиксатора по отверстию под вал и

дополнительно не пробивают технологические отверстия в местах расположения фасонных отходов сердечника, но дополнительно пробивают два боковых технологических отверстия, расположенных по диагонали на расстоянии шага подачи и симметрично оси заготовки. На третьей позиции фиксируют заготовку, лишенную возможности перемещений полосы относительно фиксаторов по двум технологическим боковым отверстиям, ранее полученным на второй позиции, и аксиально пробивают фасонные пазы сердечника без радиальных растягивающих нагрузок и калибровки центрального отверстия сердечника. На четвертой позиции фиксируют заготовку с возможностью перемещений полосы относительно фиксатора по центральному отверстию в пластине сердечнике.

С целью максимального снижения трудоемкости и стоимости электрических машин уменьшают эллипсность центрального отверстия в пластине сердечника в результате опережающего сокращения в материале заготовки остаточных напряжений от продольной прокатки с помощью поперечного паза (щели), максимальную длину кото- рого ограничивают минимальной жесткостью боковых перемычек для подачи заготовки.

С целью снижения трудоемкости и стоимости электрических машин уменьшают в пластине сердечника-ротора дополнительные остаточные напряжения, т. е. дополнительные удельные потери и коэрцитивные силы в фасонных отверстиях пластин, пробиваемых последовательно за один удар двумя группами пуансонов через один, установленных на две высоты с разницей, не меньше половины толщины штампуемой заготовки.

С целью снижения трудоемкости и стоимости электрических машин, повышают аксиальность в пластине сердечника фасонных пазов относительно оси центрального отверстия, ранее полученного одновременно с двумя боковыми технологическими отверстиями за счет усиления фиксирующего момента, который передается заготовке на 50% больше ранее действующего момента после их диагонального расположения на расстоянии шага подачи и симметрично оси заготовки, лишая возможности перемещается полосе относительно фиксаторов, неподвижно закрепленных на пазовой матрице, при этом допускают износ фиксаторов не более размера упругой деформации материала заготовки в боковых технологических отверстиях. Пример конкретного выполнения: на Лобненском электротехническом заводе (ЛЭЗ) был изготовлен опытный однооперационный штамп с неподвижными ловителями-шариками на матрице и отштампованы несколько пакетов сердечника для электрической машины мощностью N 0,125 квт. По результатам разности контрольных замеров цилиндрических штифтов, прошлифованных на круг- лошлифовальном станке беззазорно по

четыре проверочных пазам в одной пластине сердечника и тем же пазам в пакете из 100 пластин, собранных предварительно с упругим натягом по центральному отверстию на жесткую цилиндрическую оправку.

Замеры штифтов осуществляли рычажными микрометрами с ценой деления 0,002 мм. Ребристость R в пазах определялась в виде половины от разности между диаметрами штифтов, беззазорно входящих в паз

одной пластины Фч и пакет из 100 пластин Ф/100

R 1/2(0i -Фюо).

В результате измерений в 4-х пазах сердечника

Rmax 0,020 ММ,

что оказывается в пределах допуска на фиг, 2 (0,030 мм).

Таким образом исключаются дополнительные технологические операций для механического удаления ребристости в пакете

сердечника: дорнованием, расшлифовкой или хонингованием, после которых на 10% увеличиваются дополнительные удельные потери в пакете сердечника,

Полученные результаты эксперимента

дали основание для ЛЭЗ спроектировать и заготовить штамп.для новой электрической машины серийности АИР 700 тыс. штук в год.

Ф о р м у л а и з о б р е т е н и я

Способ последовательной штамповки пластин сердечников электрических машин, характеризующийся пробивкой на первой позиции пазов ротора и отверстия под вал, пробивкой у боковых кромок полосы двух технологических отверстий, распо- ложенных на равном расстоянии от продольной оси полосы, фиксацией полосы на второй позиции с возможностью перемещения, пробивкой дополнительного технологического отверстия в отходе пластины статора и вырубкой пластины ротора, фиксацией на третьей позиции с возможностью перемещения полосы по боковым технологическим отверстиям, приложением растягивающих нагрузок к стенкам дополнительных технологических отверстий, калибровкой центрального отверстия пластины статора и пробивкой пазов пластины статора, фиксацией полосы на четвертой позиции по боковым технологическим отверстиям с возможностью перемещения и вырубкой пластины статора, отличающийся тем, что, с целью снижения трудоемкости изготовления изделий, на первой позиции дополнительно пробивают паз, по

перечный к направлению подачи и симметричный относительно продольной оси полосы, на второй позиции фиксируют полосу по отверстию под вал и пробивают боковые технологические отверстия и размещают одно из них на расстоянии шага подачи от другого, на четвертой позиции полосу фиксируют с возможностью перемещения по центральному отверстию в пластине сердечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Способ получения круглых листов из широкорулонного материала | 1977 |

|

SU685391A1 |

| Штамповочно-намоточный модуль для изготовления сердечника из штампованной полосы | 1991 |

|

SU1791887A1 |

| Способ последовательной штамповки | 1988 |

|

SU1627301A1 |

| Способ разделительной штамповки | 1990 |

|

SU1801046A3 |

| Способ последовательной штамповки | 1981 |

|

SU1015977A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН С ОТВЕРСТИЯМИ | 2003 |

|

RU2244607C1 |

Использование: в электротехнической и приборостроительной промышленности при штамповке пластин сердечников электрических машин. Сущность изобретения: на первой позиции пробивают поперечный паз, пазы ротора, центральное отверстие под вал. На второй позиции фиксируют полосу по отверстию, пробивают боковые технологические отверстия и технологические отверстия в отходе пластины статора и вырубают пластину ротора. По отверстию фиксируют полосу с возможностью перемещения. На третьей позиции фиксируют полосу с возможностью перемещения по отверстиям. К технологическим отверстиям в отходе пластины прилагают растягивающие нагрузки. На той же позиции пробивают пазы пластины статора. На четвертой позиции полосу фиксируют по центральному отверстию с возможностью перемещения и вырубают пластину статора. 2 ил. Ё

Ж

JL wfow Ж

I

| Способ последовательной штамповки | 1981 |

|

SU1015977A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ последовательной штамповки и штамп для его осуществления | 1988 |

|

SU1547922A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-29—Подача