Изобретение относится к области машиностроения, в частности к оборудованию для точечной сварки,

Известен механизм шагового перемещения электрозаклепочника, содержащий привод шагового перемещения, корпус которого установлен с возможностью переме- щения вдоль направляющей балки с концевыми упорами, пневмоцилиндр, шток

которого связан с электрозаклепочником и систему управления,

Недостатком известного устройства являются его узкие технологические возможности, т. к. невозможна сварка по криволинейной траектории.

Наиболее близким по технической сущности является механизм подачи штампуемой заготовки в зону обработки. Устройство

содержит в верхней части штампа работающий от резинового буфера клин, в нижней части- рамку с рейкой, планку, взаимодействующую с пружиной и подающей собачкой. Когда ползун пресса опускается вниз клин передвигает подающую планку влево, сжимая пружину. Подающая собачка заставляет рейку с рамкой перемещаться на один зуб влево, а в.месте с ней и штампуемую заготовку. Для предотвращения смещения рамки имеется фйксатор.

Недостатком этого устройства также является его узкие технологические возможности, т. к. невозможна обработка деталей по криволинейной траектории.

Цель изобретения - расширение технологических возможностей путем подачи материала в зону обработки по заданной траектории,

Для достижения цели устройство для подачи материала в зону обработки, содержащем ползун, подвижно установленный на горизонтальных направляющих и связанный с приводом перемещения, стол для размещения материала, шток-рейку с упорами, расположенными на заданном расстоянии один от другого, и фиксатор, установленный с возможностью взаимодействия с упорами шток-рейки, согласно изобретения оно дополнительно снабжено копиром, расположенным на одну боковую сторону стола, и взаимодействующим с материалом, подпружиненным упором, установленным на ползуне с возможностью взаимодействия с другой боковой стороной стола, стол шар- нирно смонтирован на ползуне с возможностью поворота в горизонтальной плоскости, привод выполнен в виде шагового силового цилиндра с полым штоком, закрепленного горизонтально на основании, рабочего силового цилиндра с рабочим штоком, смонтированного на основании соосно с шаговым силовым цилиндром, причем, рабочий шток подвижно установлен в полом штоке, шток-рейка закреплена на рабочем штоке и связана с ползуном, а фиксатор выполнен в виде фиксирующих силовых цилиндров со шток-фиксаторами, закрепленными на полом штоке с возможностью взаимодействия шток-фиксаторов с упорами шток-рейки.

Такая конструкция устройства обеспечивает возможность перемещения материала в зоне обработки по любой траектории.

Сопоставительный анализ с прототипом показывает, что устройство отличается выполнением конструкции привода и наличием копира и упора взаимодействующих с материалом.

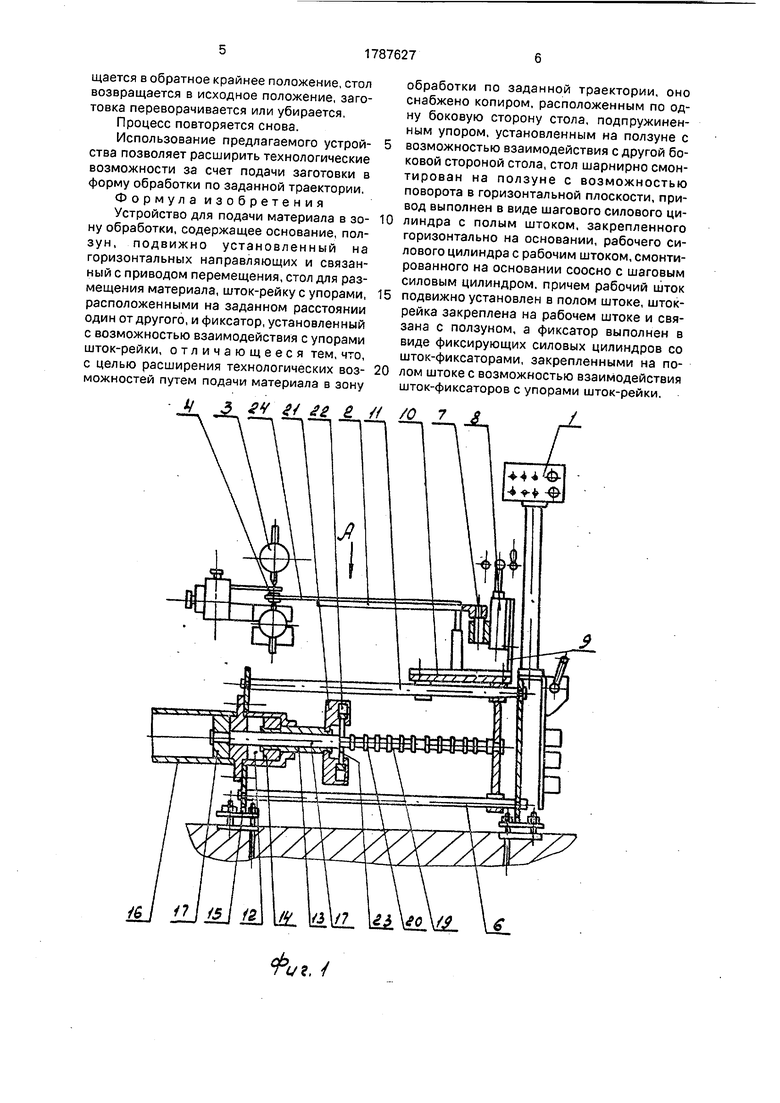

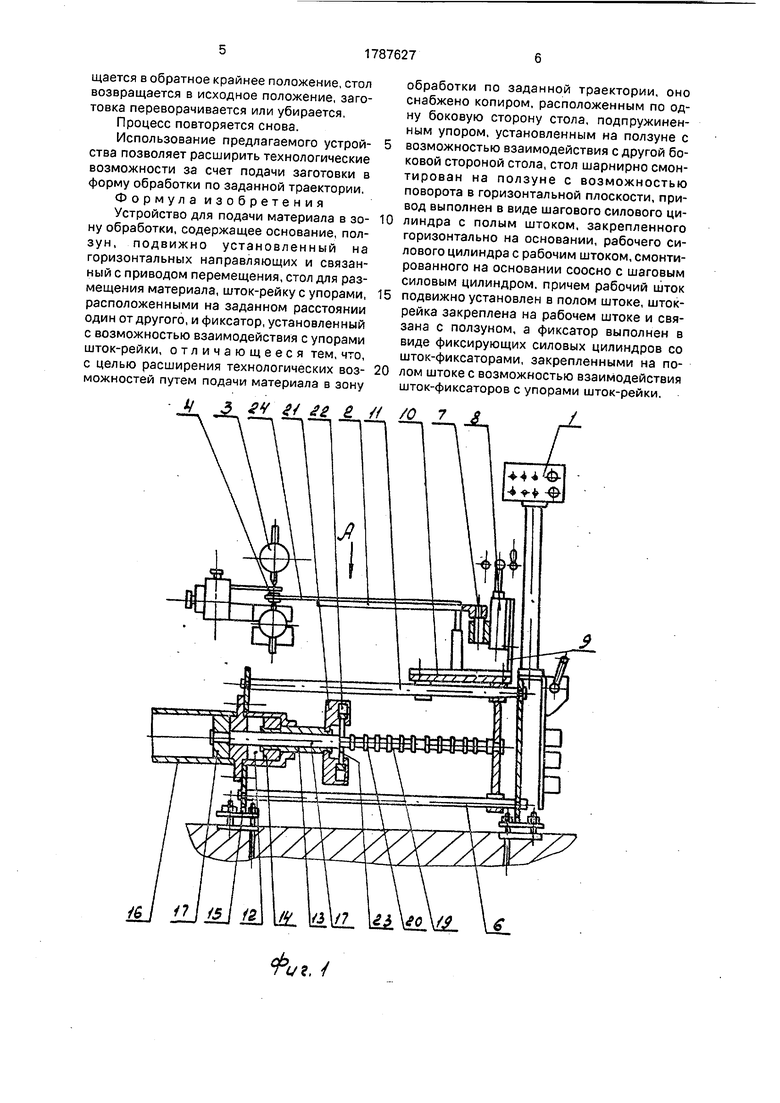

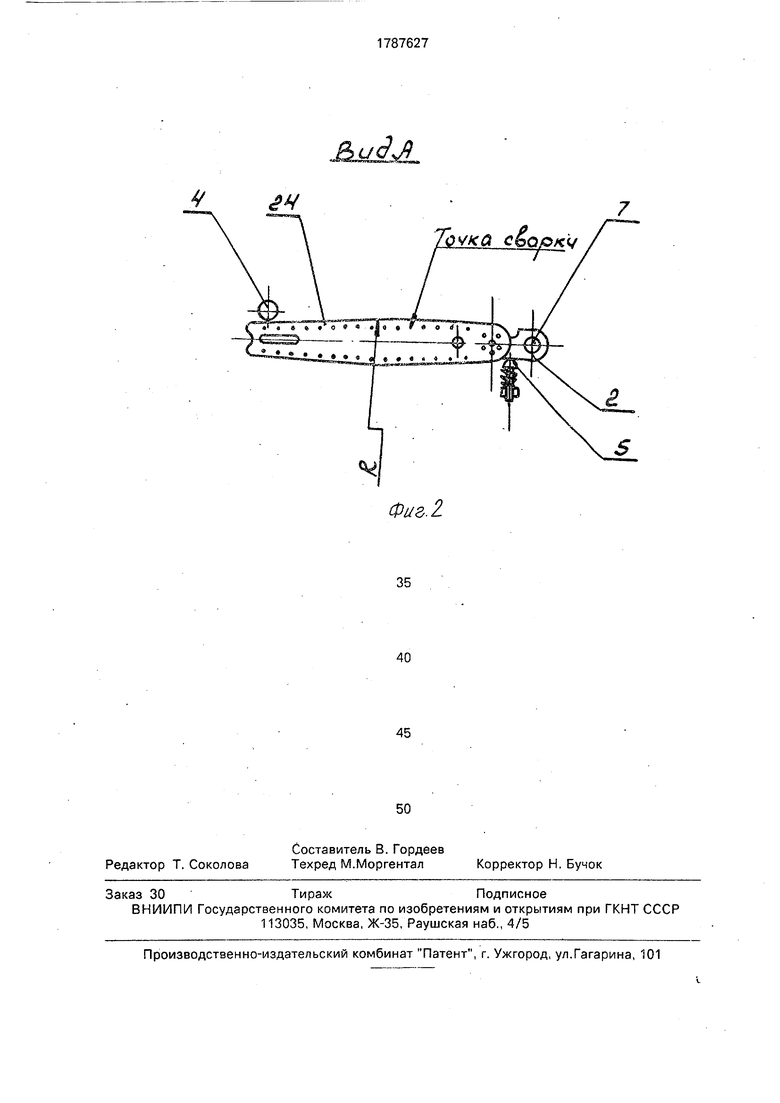

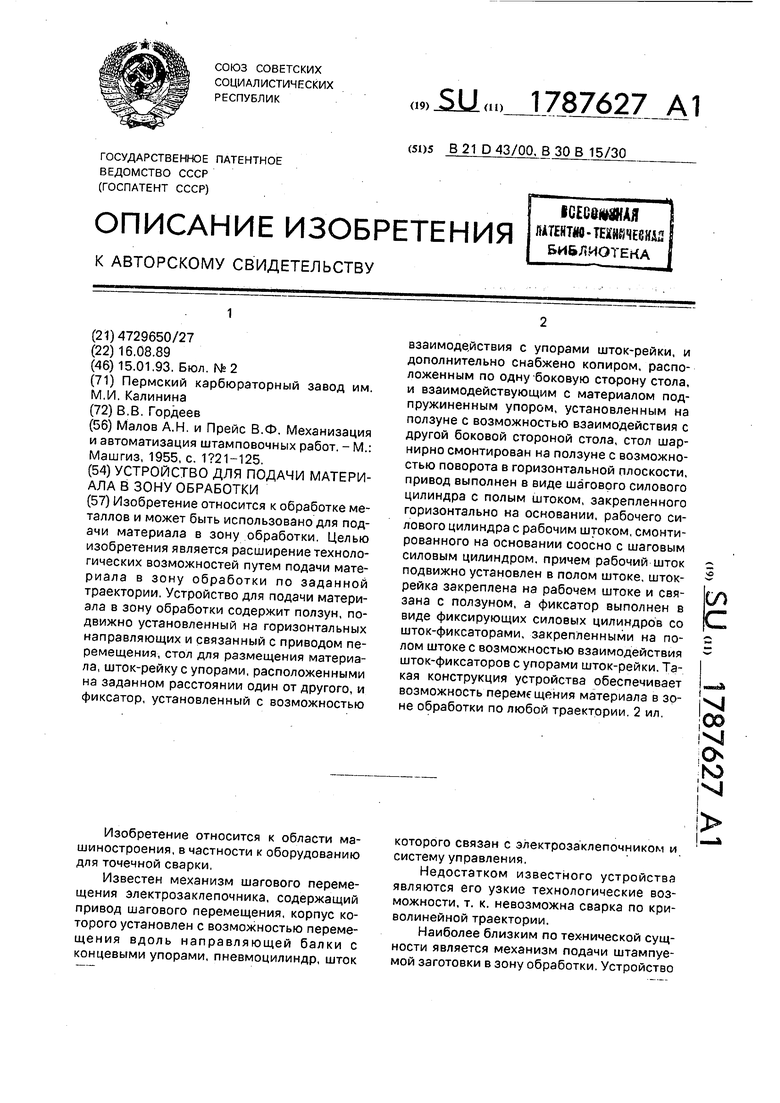

На фиг. 1 представлено заявляемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1.

Устройство состоит из системы управления 1, выполненный в виде конечных выключателей, кранов-распределителей, пульта управления и т. д., стола для размещения материала 2, расположенного между рабочими элементами машины точечной сварки 3

ТМП-150/1200-1М и взаимодействующего в горизонтальной плоскости с копиром 4 с одной стороны и подпружиненным упором 5 с другой стороны и привода силового перемещения 6.

Стол 2 при помощи шарнира 7, пол- зушки 8 и вертикальных направляющих 9 смонтирован на ползуне 10, подвижно установленного на горизонтальных направляющих 11 и связанного с приводом

перемещения 6. Привод перемещения б выполнен в виде шагового силового цилиндра 12 с полым штоком 13 и поршнем 14, и закреплен на основании 15. Соосно шаговому силовому цилиндру 12 смонтирован ра.бочий силовой цилиндр 16 с рабочим штоком 17 и поршнем 18. Рабочий шток 17 подвижно установлен в полом штоке 13 и заканчивается шток-рейкой 19, снабженной равномернорасположенными упорами 20 и

связанной с ползуном 10. С упорами 20 периодически взаимодействует фиксатор 21. закрепленный на полом штоке 13 и выполненный в виде фиксирующих силовых цилиндров 22 со шток-фиксаторами 23.

установленными перпендикулярно оси шток-рейки 19.

Устройство работает следующим образом.

Заготовка 24 размещается на столе 2 и

зажимается зажимом (на чертеже условно не показан). Стол находится в крайнем правом положении. Первая точка сварки находится между рабочими элементами машин точечной сварки 3. Включаем систему управления 1. Происходит сварка первой точки. После сварки первой точки, шток-фиксаторами 23 перемещаются и взаимодействуют с упором 20 шток-рейки 19. Поршень 14 со штоком 13 перемещаются влево на расстояние равное ходу поршня и равное шагу сварки. Фиксатор 21 с силовыми цилиндрами 22 и шток-фиксаторами 23 совместно со штоком 13 перемещаются и тащат за собой рабочий шток 17, который связан через

шток-рейку 19, ползуна 10 со столом 2. Происходит перемещение стола 2 на величину шага сварки. Осуществляется сварка второй точки. В дальнейшем процесс повторяется до тех пор, пока не произойдет сварка последней точки. Затем поршень 17 перемещается в обратное крайнее положение, стол возвращается в исходное положение, заготовка переворачивается или убирается.

Процесс повторяется снова.

Использование предлагаемого устрой- ства позволяет расширить технологические возможности за счет подачи заготовки в форму обработки по заданной траектории.

Ф о р м у л а и з о б р ете н и я

Устройство для подачи материала в зо- ну обработки, содержащее основание, ползун, подвижно установленный на горизонтальных направляющих и связанный с приводом перемещения, стол для размещения материала, шток-рейку с упорами, расположенными на заданном расстоянии один от другого, и фиксатор, установленный с возможностью взаимодействия с упорами шток-рейки, отличающееся тем, что, с целью расширения технологических воз- можностей путем подачи материала в зону

обработки по заданной траектории, оно снабжено копиром, расположенным по одну боковую сторону стола, подпружиненным упором, установленным на ползуне с возможностью взаимодействия с другой боковой стороной стола, стол шарнирно смонтирован на ползуне с возможностью поворота в горизонтальной плоскости, привод выполнен в виде шагового силового цилиндра с полым штоком, закрепленного горизонтально на основании, рабочего силового цилиндра с рабочим штоком, смонтированного на основании соосно с шаговым силовым цилиндром, причем рабочий шток подвижно установлен в полом штоке, шток- рейка закреплена на рабочем штоке и связана с ползуном, а фиксатор выполнен в виде фиксирующих силовых цилиндров со шток-фиксаторами, закрепленными на полом штоке с возможностью взаимодействия шток-фиксаторов с упорами шток-рейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| Установка для сварки электрозаклепками | 1978 |

|

SU827285A1 |

| Многопозиционный пресс для штамповки деталей | 1988 |

|

SU1542670A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ | 1992 |

|

RU2050233C1 |

| Механизм шаговой подачи | 1979 |

|

SU986687A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Механизм шаговой подачи | 1985 |

|

SU1346302A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| Устройство для шаговой подачи | 1990 |

|

SU1752523A1 |

Изобретение относится к обработке металлов и может быть использовано для подачи материала в зону обработки. Целью изобретения является расширение технологических возможностей путем подачи материала в зону обработки по заданной траектории. Устройство для подачи материала в зону обработки содержит ползун, подвижно установленный на горизонтальных направляющих и связанный с приводом перемещения, стол для размещения материала, шток-рейку с упорами, расположенными на заданном расстоянии один от другого, и фиксатор, установленный с возможностью взаимодействия с упорами шток-рейки, и дополнительно снабжено копиром, расположенным по одну боковую сторону стола, и взаимодействующим с материалом подпружиненным упором, установленным на ползуне с возможностью взаимодействия с другой боковой стороной стола, стол шар- нирно смонтирован на ползуне с возможностью поворота в горизонтальной плоскости, привод выполнен в виде шагового силового цилиндра с полым штоком, закрепленного горизонтально на основании, рабочего силового цилиндра с рабочим штоком, смонтированного на основании соосно с шаговым силовым цилиндром, причем рабочий шток подвижно установлен в полом штоке, шток- рейка закреплена на рабочем штоке и связана с ползуном, а фиксатор выполнен в виде фиксирующих силовых цилиндров со шток-фиксаторами, закрепленными на полом штоке с возможностью взаимодействия шток-фиксаторов с упорами шток-рейки. Такая конструкция устройства обеспечивает возможность перемещения материала в зоне обработки по любой траектории. 2 ил. (Л С N со М о ;Ю N1

Фиг. 4

j&mLlL

Физ2

| Малов А.Н | |||

| и Прейс В.Ф | |||

| Механизация и автоматизация штамповочных работ | |||

| - М.: Машгиз, 1955, с | |||

| Приспособление для гашения паровозных искр | 1919 |

|

SU1721A1 |

Авторы

Даты

1993-01-15—Публикация

1989-08-16—Подача