Изобретение относится к машиностроению и может быть использовано в различных технологических операциях для перемещения на шаг, например, под дуговую точечную сварку с обеспечением рав- ных интервалов между провариваемыми точками,

Известно устройство для подачи изделий, содержащее основание с расположенным на нем лотком для подачи изделий и направляющей для движения механизма шагового перемещения.

Последний выполнен в виде рейки и кинематически связанных с ней посредством пар рычагов двух кареток - основной и до- полнительной. Основная каретка соединена со штоком силового цилиндра.

Перемещение на шаг изделий по лотку происходит следующим образом: сначала ,за счет перемещения основной каретки происходит складывание (раскладывание) пар рычагов (подъем рейки-захвата), затем после соприкосновения основной каретки с дополнительной происходит их совместное перемещение и, соответственно, пере- мещение изделия по лотку на шаг.

Указанное устройство не обеспечивает точности позиционирования вследствие того, что рзйка-захват. непосредственно осуществляющая перемещение на шаг, связана с приводом через промежуточные звенья. В случае, когда моменты трения в шарнирах рычагов больше силы сопротивления движению каретки, подъем рейки в рабочую зон/произойдет с запаздыванием и позиционирование изделия будет неточным, т.з. в устройстве отсутствуют условия, обеспечивающие строго заданную последовательность срабатывания звеньев механизма шагового перемещения. Кроме того, наличие промежуточных звеньев усложняет конструкцию устройства в целом.

Известен шаговый транспортер для поточных линий, содержащий смонтированный на основании приводной тянущий элемент, в разрыве которого закреплена транспортная тележка. На последней закреплен упор, а на основании размещен приводной клещевой захват, выполненный в виде двух установленных на поворотных осях рычагов и находящихся в зацеплении зубчатых шестерен. Один из рычагов шар- нирно соединен с приводом. Между каждым торцом тележки и тянущим элементом установлена пружина растяжения.

Перемещение на шаг производится периодическим прерыванием движения, из-за чего следствие инерции точная установка тележки в требуемом положении не обеспечивается. Корректировка грубой установки

осуществляется клещевым захватом, который устраняет ее недобег или перебег.

Наличие устройства-посредника для остановки тележки, раздельные приводы перемещения тележки и захвата, не обладающие синхронностью срабатывания, а также упругие элементы, связывающие приводной тяговый элемент с тележкой, значительно усложняют конструкцию устройства и отрицательно сказываются на ее надежности.

Цель изобретения - упрощение конструкции и повышение надежности устройства.

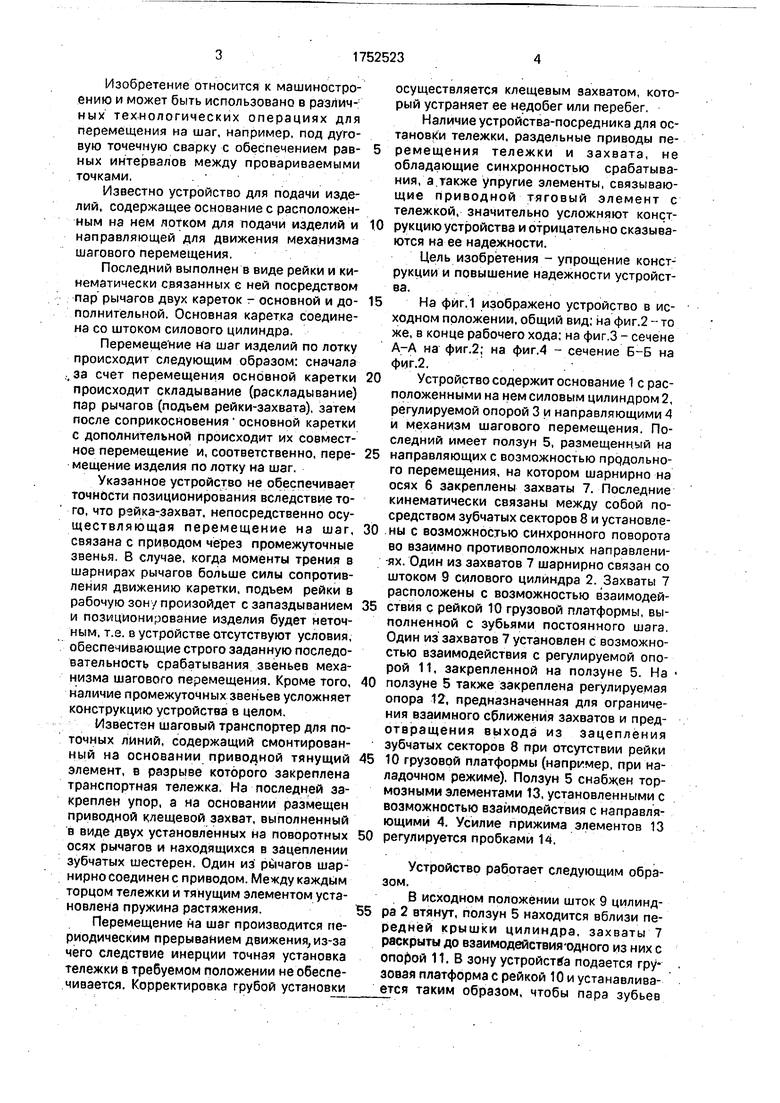

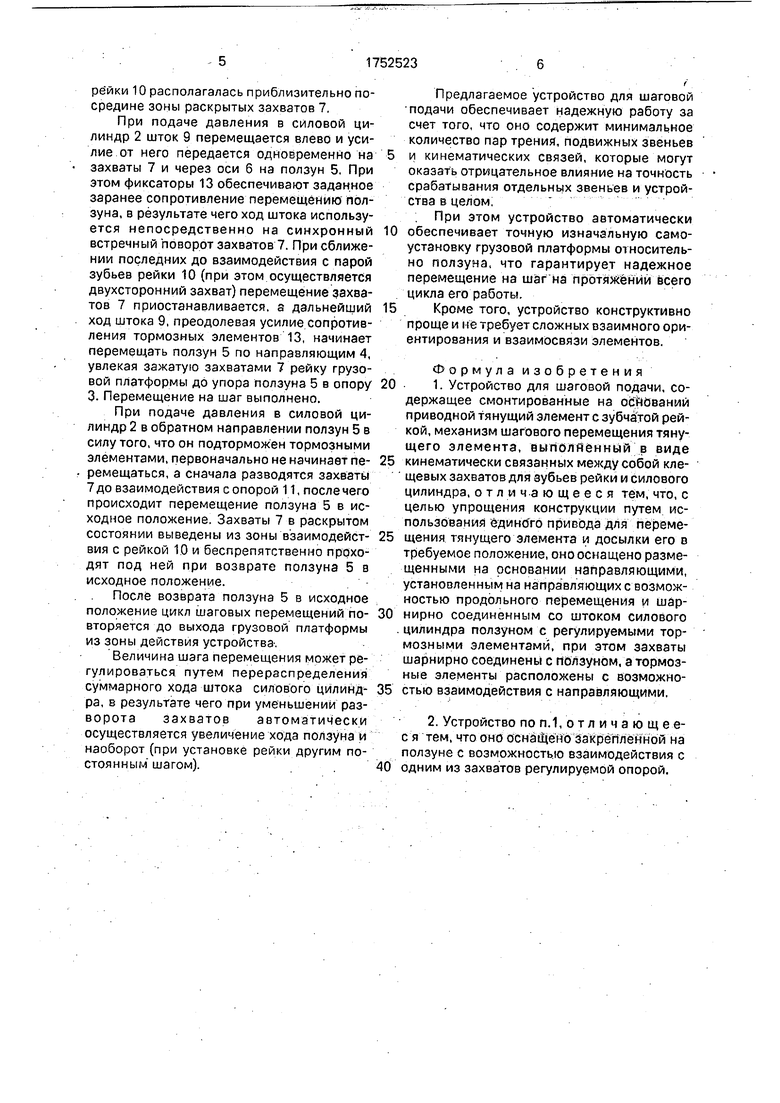

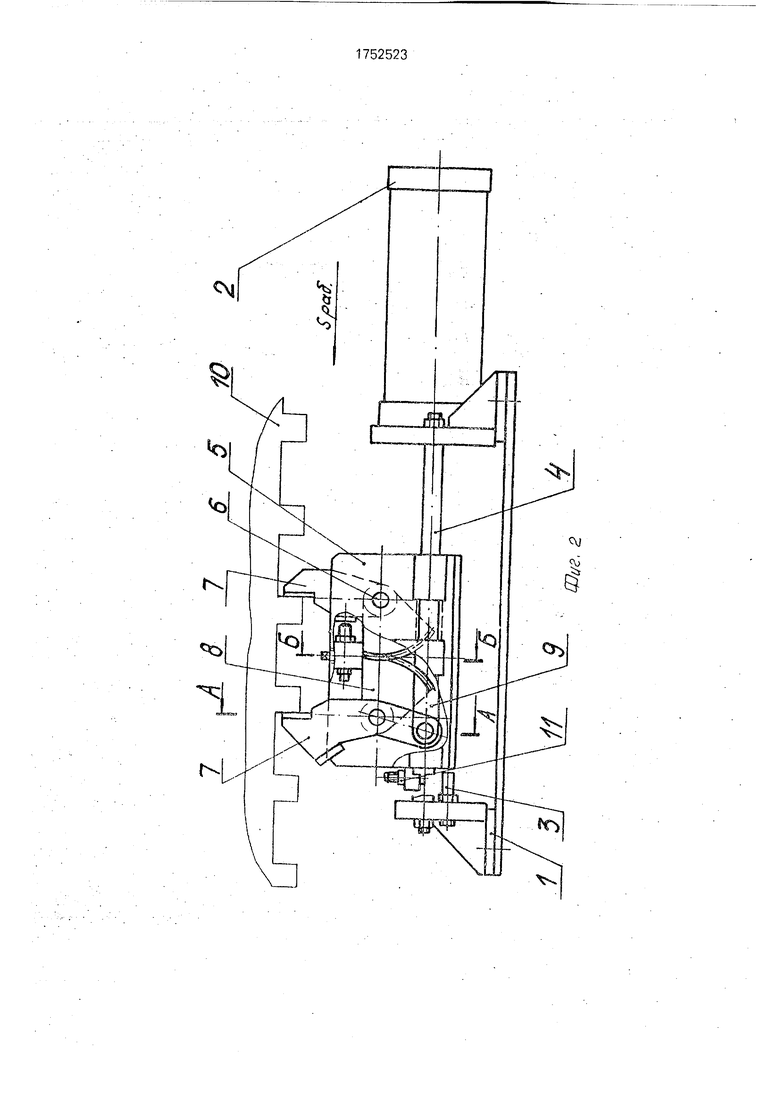

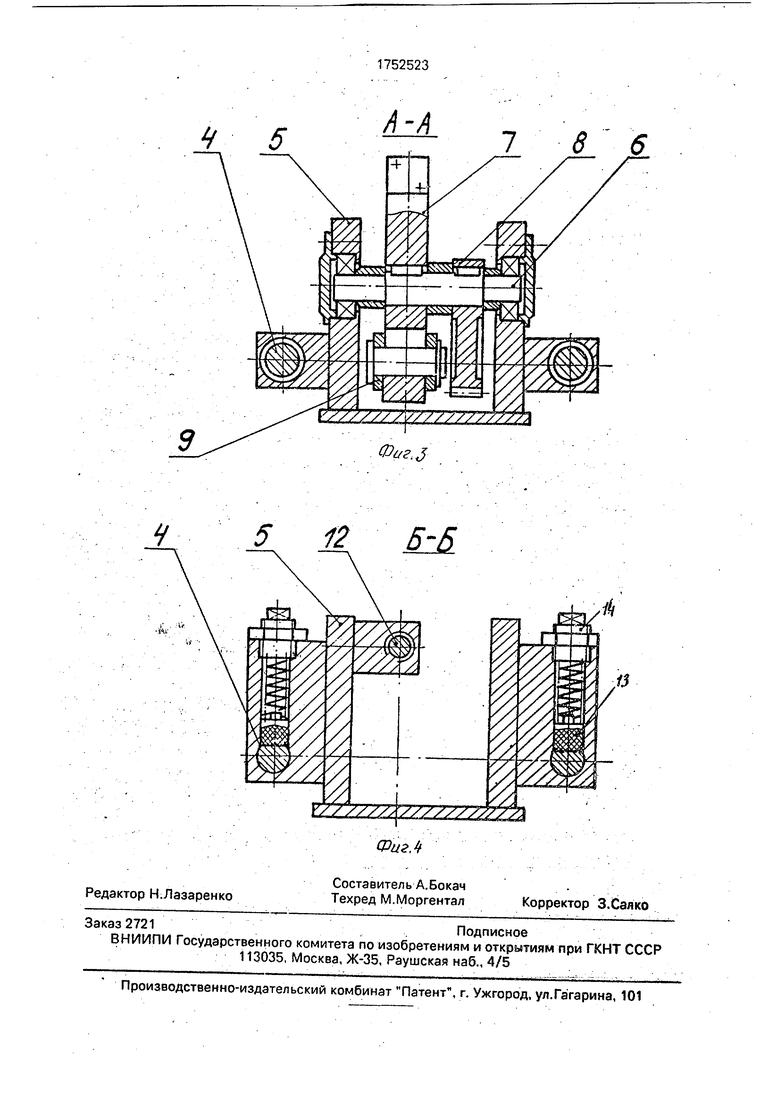

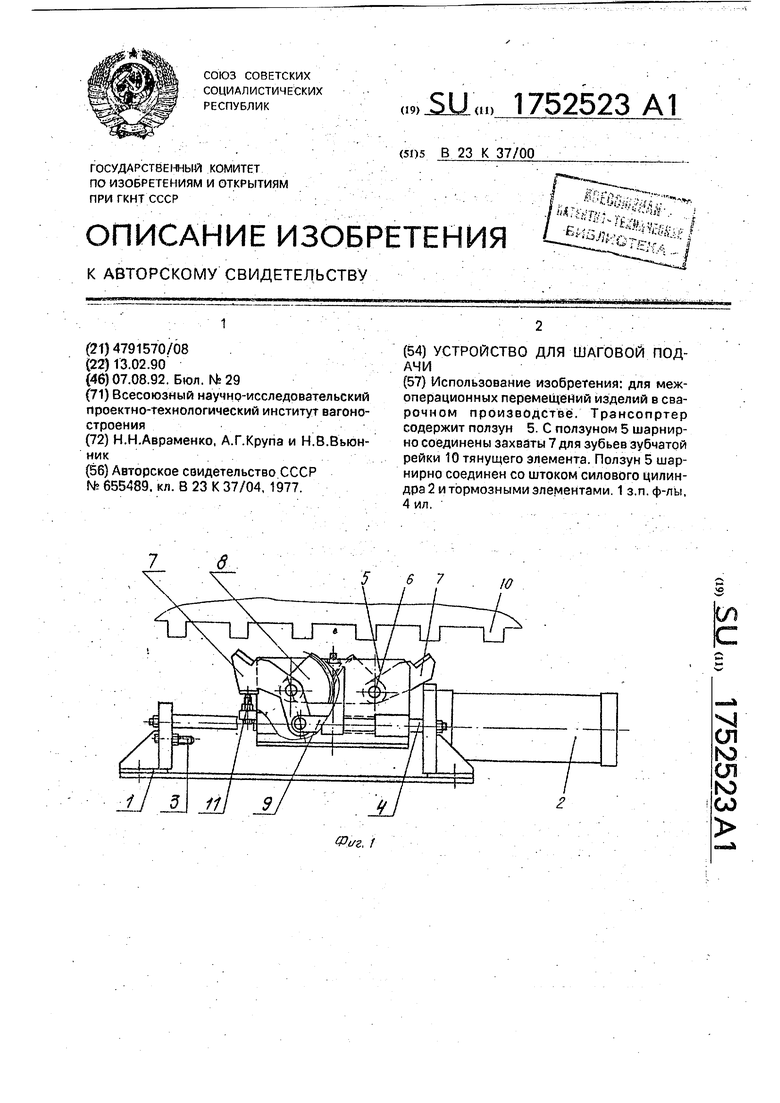

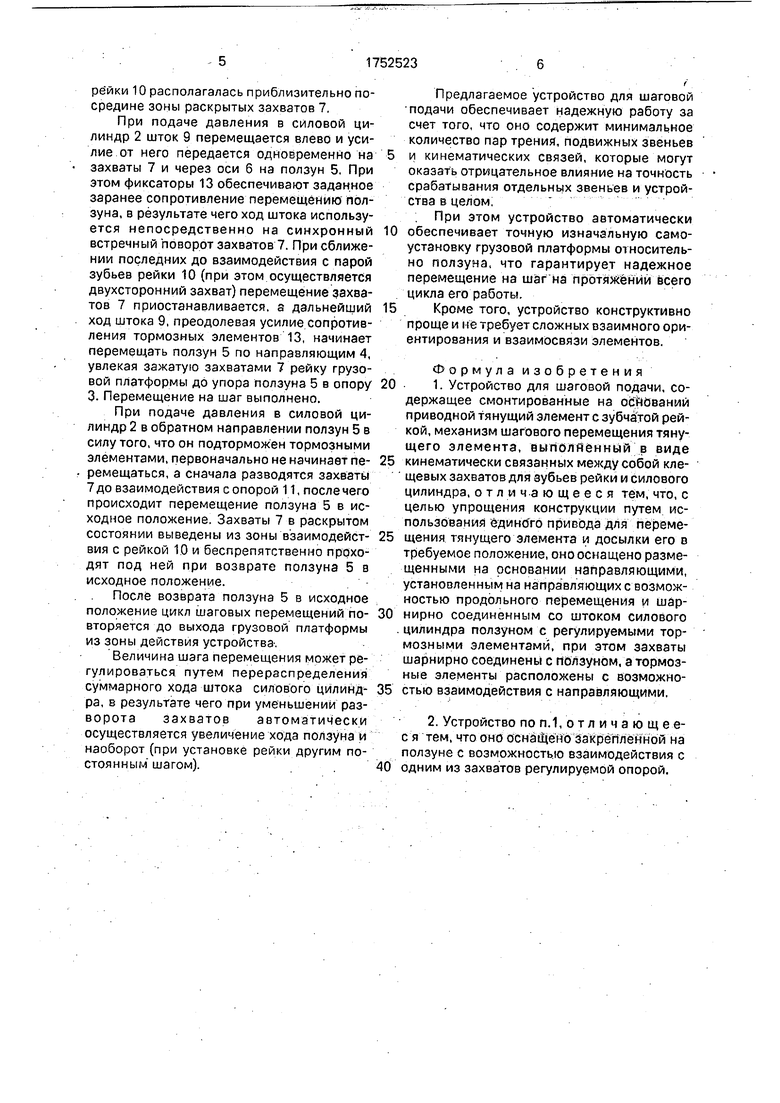

На фиг.1 изображено устройство в исходном положении, общий вид; на фиг.2 - то же, в конце рабочего хода; на фиг.З - сечене А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.2.

Устройство содержит основание 1 с расположенными на нем силовым цилиндром 2, регулируемой опорой 3 и направляющими 4 и механизм шагового перемещения. Последний имеет ползун 5, размещенный на направляющих с возможностью пррдольно- го перемещения, на котором шарнирно на осях б закреплены захваты 7. Последние кинематически связаны между собой посредством зубчатых секторов 8 и установлены с возможностью синхронного поворота во взаимно противоположных направлениях. Один из захватов 7 шарнирно связан со штоком 9 силового цилиндра 2. Захваты 7 расположены с возможностью взаимодействия с рейкой 10 грузовой платформы, выполненной с зубьями постоянного шага. Один из захватов 7 установлен с возможностью взаимодействия с регулируемой опорой 11, закрепленной на ползуне 5. На ползуне 5 также закреплена регулируемая опора 12, предназначенная для ограничения взаимного сближения захватов и предотвращения выхода из зацепления зубчатых секторов 8 при отсутствии рейки 10 грузовой платформы (например, при наладочном режиме). Ползун 5 снабжен тормозными элементами 13, установленными с возможностью взаимодействия с направляющими 4. Усилие прижима элементов 13 регулируется пробками 14.

Устройство работает следующим образом.

В исходном положении шток 9 цилиндра 2 втянут, ползун 5 находится вблизи передней крышки цилиндра, захваты 7 раскрыты до взаимодействия-одного из них с опорой 11. В зону устройства подается грузовая платформа с рейкой 10 и устанавливается таким образом, чтобы пара зубьев

рейки 10 располагалась приблизительно посредине зоны раскрытых захватов 7,

При подаче давления в силовой цилиндр 2 шток 9 перемещается влево и усилие от него передается одновременно на захваты 7 и через оси 6 на ползун 5. При этом фиксаторы 13 обеспечивают заданное заранее сопротивление перемещению ползуна, в результате чего ход штока используется непосредственно на синхронный встречный поворот захватов 7. При сближении последних до взаимодействия с парой зубьев рейки 10 (при этом осуществляется двухсторонний захват) перемещение захватов 7 приостанавливается, а дальнейший ход штока 9, преодолевая усилие сопротивления тормозных элементов 13, начинает перемещать ползун 5 по направляющим 4, увлекая зажатую захватами 7 рейку грузовой платформы до упора ползуна 5 в опору 3. Перемещение на шаг выполнено.

При подаче давления в силовой цилиндр 2 в обратном направлении ползун 5 в силу того, что он подторможен тормозными элементами, первоначально не начинает пе- ремещаться, а сначала разводятся захваты 7до взаимодействия сопорой 11, послечего происходит перемещение ползуна 5 в исходное положение. Захваты 7 в раскрытом состоянии выведены из зоны взаимодейст- вия с рейкой 10 и беспрепятственно проходят под ней при возврате ползуна 5 в исходное положение.

После возврата ползуна 5 в исходное положение цикл шаговых перемещений по- вторяется до выхода грузовой платформы из зоны действия устройства-.

Величина шага перемещения может регулироваться путем перераспределения суммарного хода штока силового цилинд- ра, в результате чего при уменьшении разворота захватов автоматически осуществляется увеличение хода ползуна и наоборот (при установке рейки другим постоянным шагом)..

Предлагаемое устройство для шаговой подачи обеспечивает надежную работу за счет того, что оно содержит минимальное количество пар трения, подвижных звеньев и кинематических связей, которые могут оказать отрицательное влияние на точность срабатывания отдельных звеньев и устройства в целом.

При этом устройство автоматически обеспечивает точную изначальную самоустановку грузовой платформы относительно ползуна, что гарантирует надежное перемещение на шаг на протяжении всего цикла его работы.

Кроме того, устройство конструктивно проще и не требует сложных взаимного ориентирования и взаимосвязи элементов.

Формула изобретения

1.Устройство для шаговой подачи, содержащее смонтированные на оснований приводной тянущий элемент с зубчатой рейкой, механизм шагового перемещения тянущего элемента, выполненный в виде кинематически связанных между собой клещевых захватов для зубьев рейки и силового цилиндра, отличающееся тем, что, с целью упрощения конструкции путем использования единого привода для перемещения тянущего элемента и досылки его в требуемое положение, оно оснащено размещенными на основании направляющими, установленным на направляющих с возможностью продольного перемещения и шар- нирно соединенным со штоком силового цилиндра ползуном с регулируемыми тормозными элементами, при этом захваты шарнирно соединены с Ползуном, а тормозные элементы расположены с возможностью взаимодействия с направляющими.

2.Устройство поп.1,отличающее- с я тем, что оно оснащено закрепленной на ползуне с возможностью взаимодействия с одним из захватов регулируемой опорой.

Фнг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Способ штамповки деталей из полосового материала и установка для его осуществления | 1987 |

|

SU1586826A1 |

| Автомат для сборки и сварки скребков со звеньями цепи | 1981 |

|

SU1004057A1 |

| Устройство для подачи материала в рабочую зону пресса | 1983 |

|

SU1346305A1 |

| Способ изготовления обрезиненного кордного полотна и устройство для его осуществления | 1977 |

|

SU736866A3 |

| Устройство для шагового перемещения | 1978 |

|

SU774732A1 |

| Устройство для подачи полосового материала в рабочую зону пресса | 1986 |

|

SU1371746A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Устройство для передачи изделий с подающего конвейера на расположенный под ним приемный конвейер | 1985 |

|

SU1305105A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

Редактор Н.Лазаренко

Составитель А.Бокач Техред М.Моргентал

ФигЛ

Корректор З.Сэлко

Авторы

Даты

1992-08-07—Публикация

1990-02-13—Подача