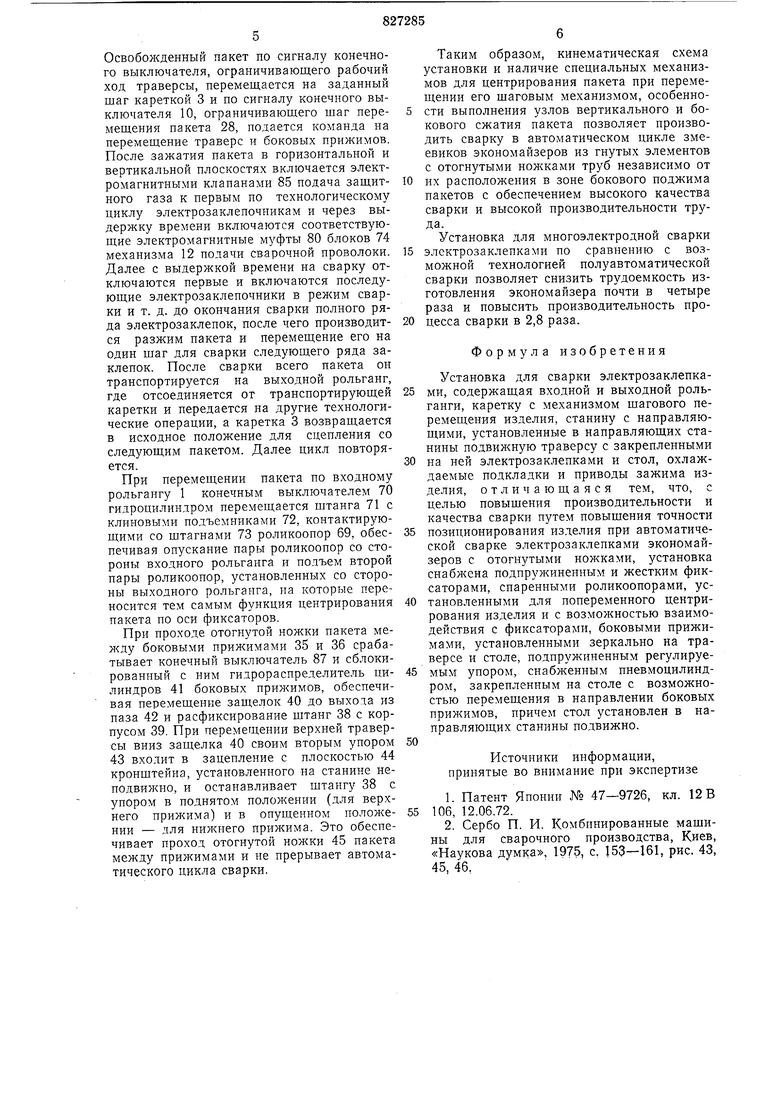

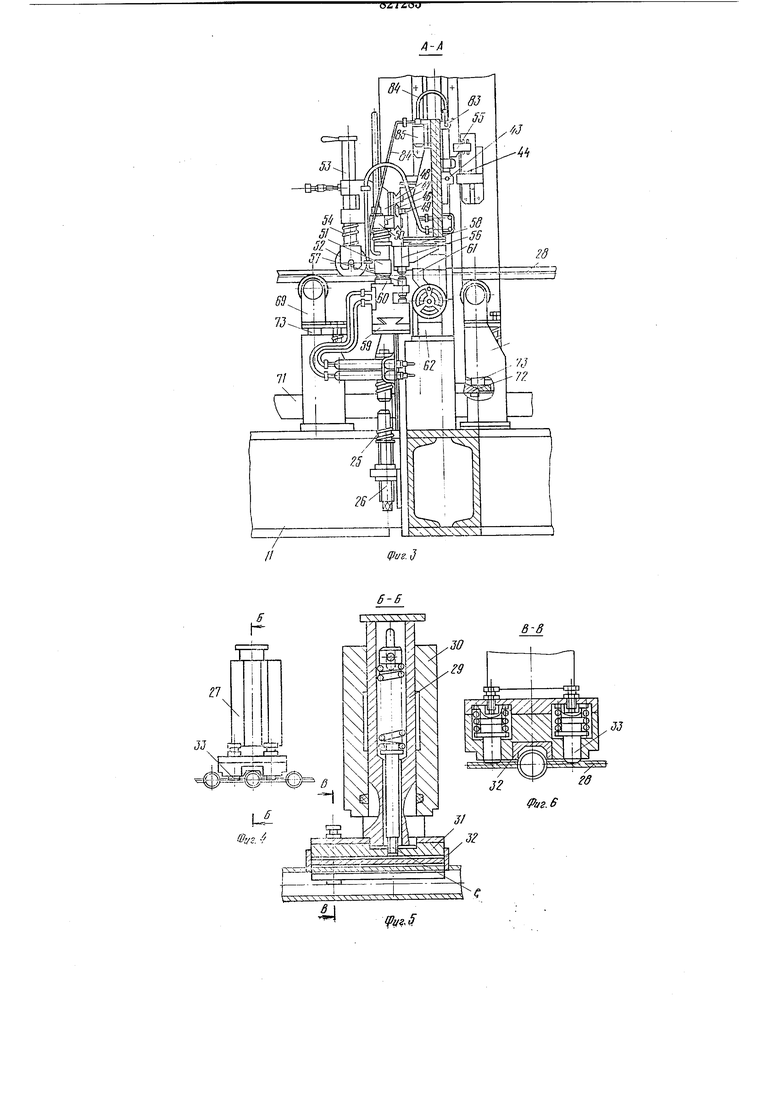

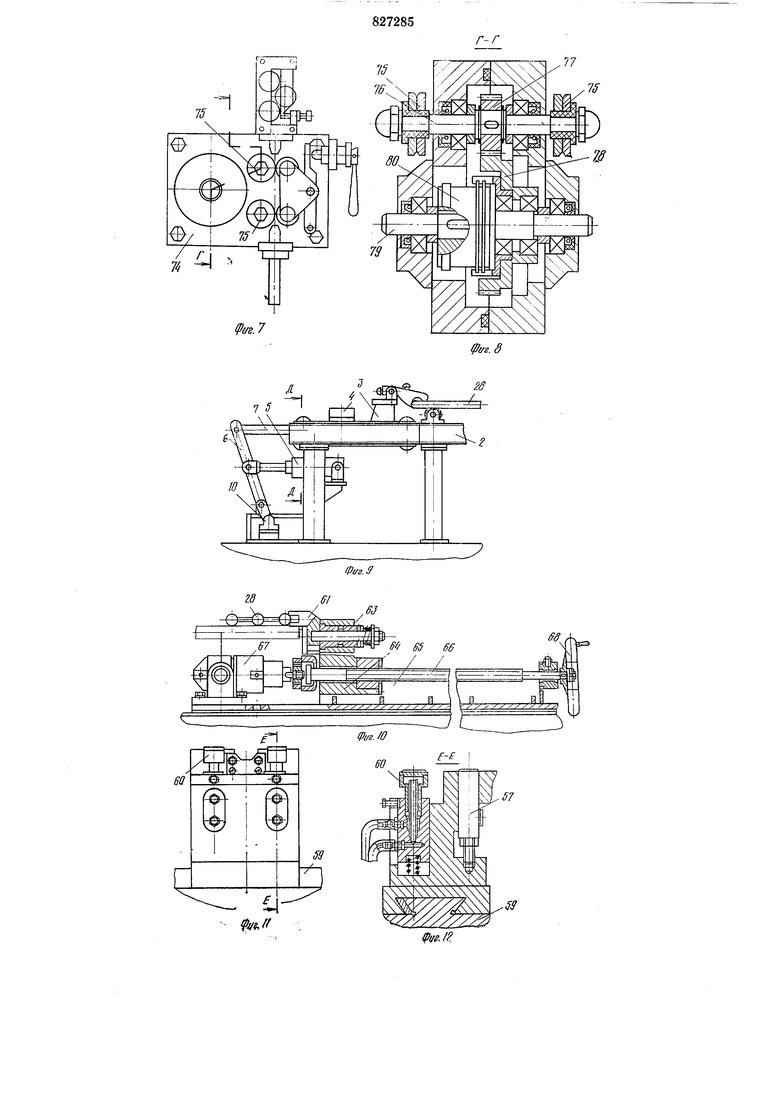

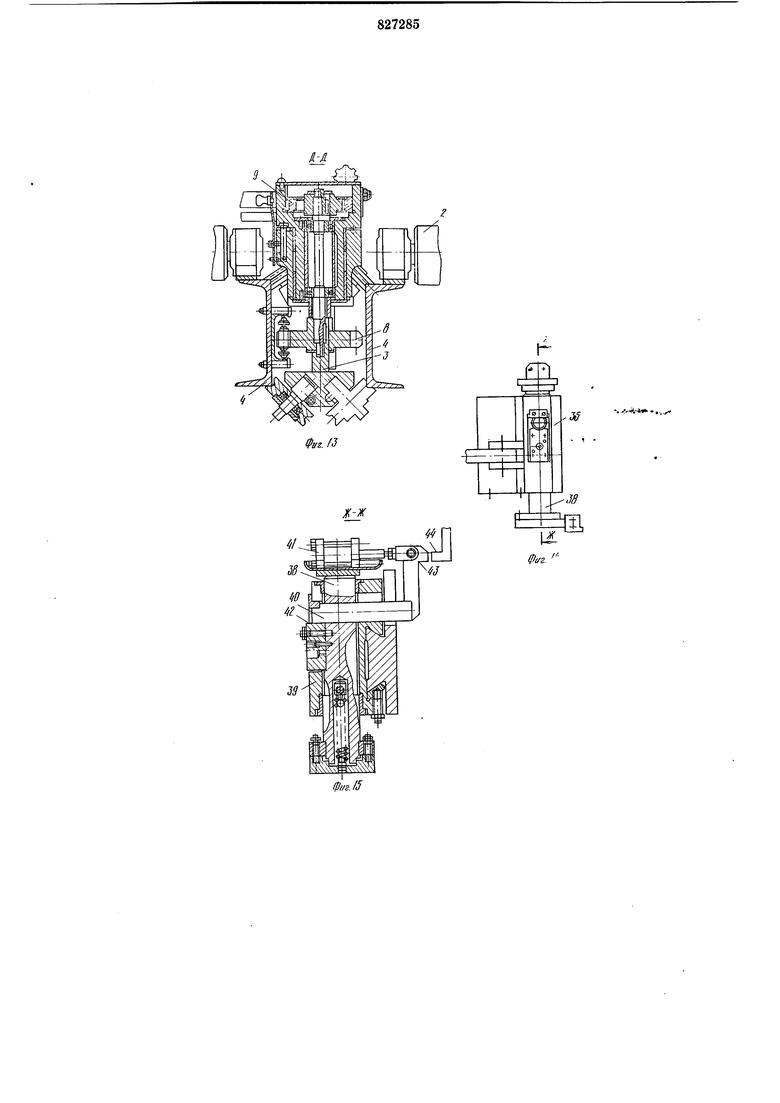

подачи сварочной проволоки; на фиг. 8 - разрез Г-Г фиг. 7; на фиг. 9 - привод каретки выходного рольганга; на фиг. 10 - механизм бокового прижима; на фиг. И - фиксатор; на фиг. 12 - разрез Е-Е фиг. И; на фиг. 13 - разрез Д-Д фиг. 9; на фиг. 14 - прилсим боковой (верхний); на фиг. 15 - разрез Ж-Ж фиг. 14.

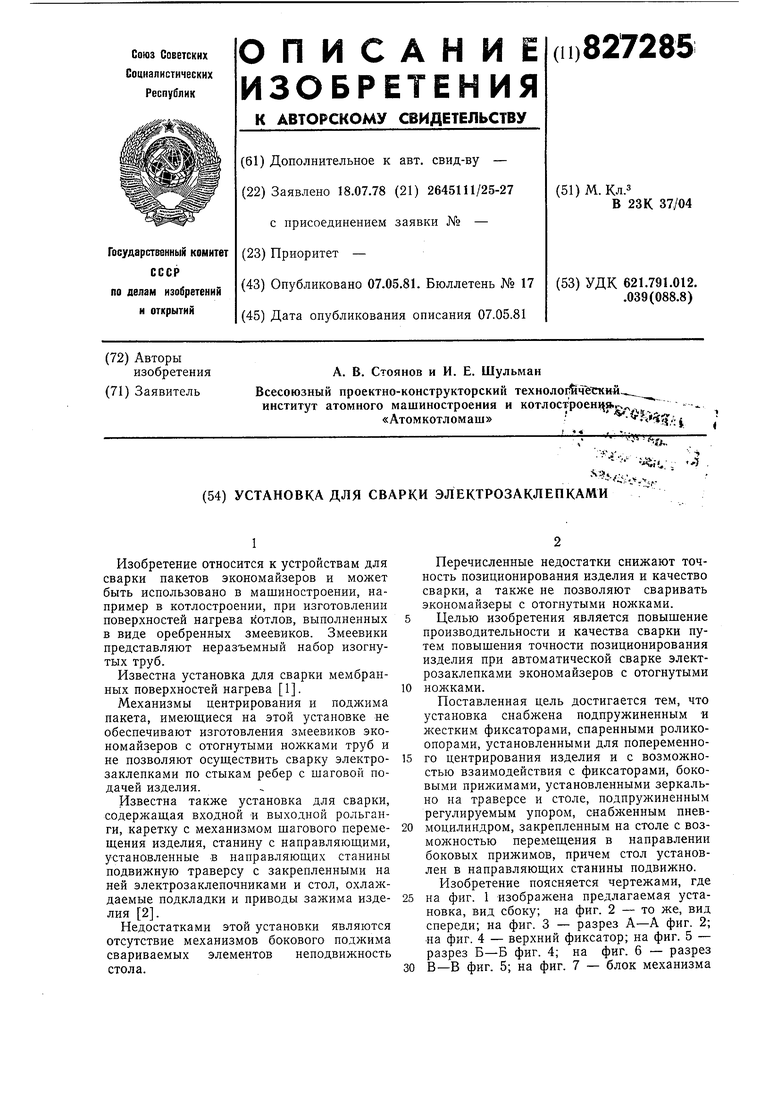

Установка состоит из входного рольганга 1, выходного рольганга 2 (фиг. 1, 9, 13) с кареткой 3, установленной на направляющей 4, привода 5 с рычагом 6, соединенным со штангой 7, на которой закреплена цепь, входящая в зацепление со звездочкой 8, закрепленной на одном валу с обгонной муфтой 9 в корпусе каретки. Угол поворота рычага регулируется положением конечного выключателя 10 (фиг. 9).

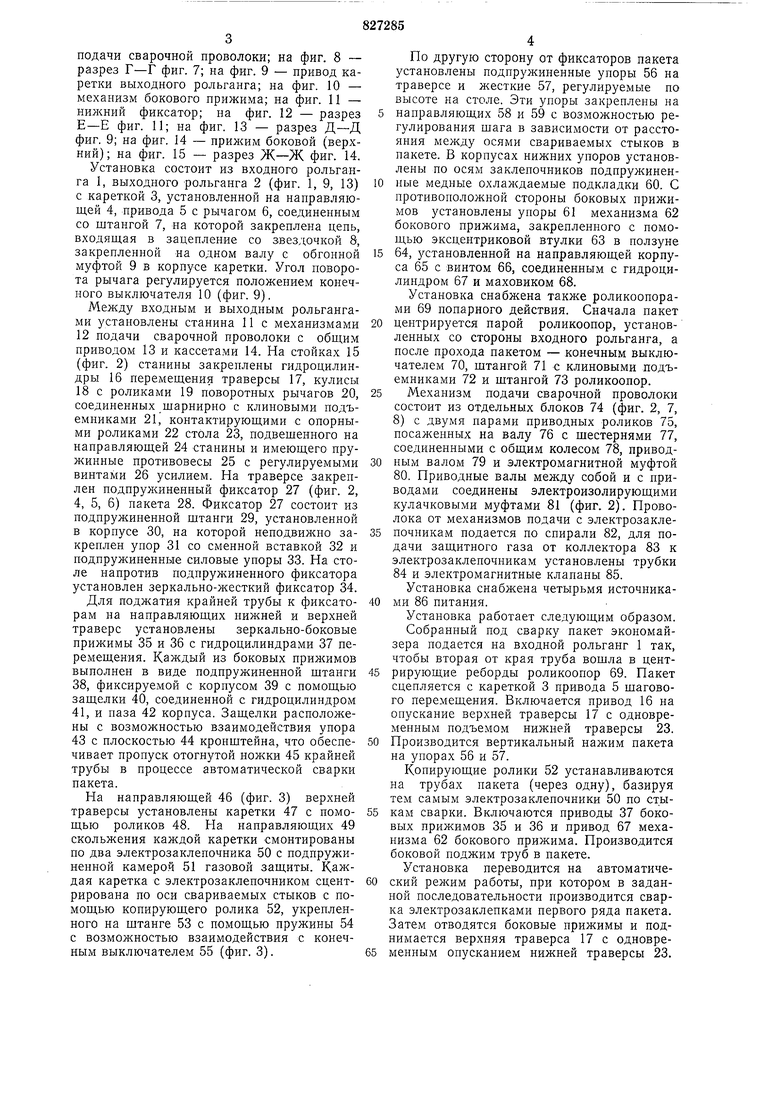

Между входным и выходным рольгангами установлены станина 11 с механизмами 12 нодачи сварочной проволоки с общим приводом 13 и кассетами 14. На стойках 15 (фиг. 2) станины закреплены гидроцилиндры 16 перемещения траверсы 17, кулисы 18 с роликами 19 поворотных рычагов 20, соединенных шарнирно с клиновыми подъемниками 21, контактирующими с опорными роликами 22 стола 23, подвещенного на направляющей 24 станины и имеющего пружинные противовесы 25 с регулируемыми винтами 26 усилием. На траверсе закреплен подпружиненный фиксатор 27 (фиг. 2, 4, 5, 6) пакета 28. Фиксатор 27 состоит из подпрулшненной штанги 29, установленной в корпусе 30, на которой ненодвижно закреплен упор 31 со сменной вставкой 32 и подпружиненные силовые упоры 33. На столе напротив подпрул иненного фиксатора установлен зеркально-л есткий фиксатор 34.

Для поджатия крайней трубы к фиксаторам на направляющих нижней и верхней траверс установлены зеркально-боковые прижимы 35 и 36 с гидроцилиндрами 37 перемещения. Каждый из боковых прилшмов выполнен в виде подпружиненной щтанги 38, фиксируемой с корпусом 39 с помощью защелки 40, соединенной с гидроцилиндром 41, и паза 42 корпуса. Защелки расположены с возможностью взаимодействия упора 43 с нлоскостью 44 кронштейна, что обеспечивает пропуск отогнутой 45 крайней трубы в процессе автоматической сварки пакета.

На направляющей 46 (фиг. 3) верхней траверсы установлены каретки 47 с помощью роликов 48. На направляющих 49 скольжения каждой каретки смонтированы по два электрозаклепочника 50 с подпружиненной камерой 51 газовой защиты. Каждая каретка с электрозаклепочником сцентрирована по оси свариваемых стыков с помощью копирующего ролика 52, укрепленного на штанге 53 с помон ью пружины 54 с возможностью взаимодействия с конечным выключателем 55 (фиг. 3).

По другую сторону от фиксаторов пакета установлены подпружиненные упоры 56 на траверсе и жесткие 57, регулируемые по высоте на столе. Эти уноры закреплены на направляющих 58 и 59 с возможностью регулирования шага в зависимости от расстояния между осями свариваемых стыков в пакете. В корпусах нижних упоров установлены по осям заклепочников нодпрул иненные медные охлал даемые подкладки 60. С противоположной стороны боковых прижимов установлены упоры 61 механизма 62 бокового прижима, закрепленного с помощью эксцентриковой втулки 63 в ползуне

64, остановленной на направляющей корпуса 65 с винтом 66, соединенным с гидроцилиндром 67 и маховиком 68.

Установка снабжена также роликоопораАш 69 попарного действия. Сначала пакет

центрируется нарой роликоопор, установленных со стороны входного рольганга, а носле прохода пакетом - конечным выключателем 70, щтангой 71 с клиновыми подъемниками 72 и щтангой 73 роликоопор.

Механизм подачи сварочной проволоки состоит из отдельных блоков 74 (фиг. 2, 7, 8) с двумя парами приводных роликов 75, посаженных на валу 76 с шестернями 77, соединенными с общим колесом 78, приводным валом 79 и электромагнитной муфтой 80. Нриводные валы между собой и с приводами соединены электроизолирующими кулачковыми муфтами 81 (фиг. 2). Проволока от механизмов подачи с электрозаклепочника.м подается по спирали 82, для подачи защитного газа от коллектора 83 к электрозаклепочникам установлены трубки 84 и электромагнитные клапаны 85. Установка снабжена четырьмя источниками 86 питания.

Установка работает следующим образом. Собранный под сварку пакет экономайзера подается на входной рольганг 1 так, чтобы вторая от края труба вошла в центрнрующие реборды роликоопор 69. Пакет сцепляется с кареткой 3 привода 5 шагового перемещения. Включается привод 16 на опускание верхней траверсы 17 с одновременным подъемом нижней траверсы 23.

Производится вертикальный нажим пакета на упорах 56 и 57.

Копирующие ролики 52 устанавливаются на трубах пакета (через одну), базируя тем самым электрозаклепочники 50 по стьь

кам сварки. Включаются приводы 37 боковых прижимов 35 и 36 и привод 67 механизма 62 бокового прижима. Производится боковой поджим труб в пакете. Установка переводится на автоматический режим работы, при котором в заданной последовательности производится сварка электрозаклепками первого ряда пакета. Затем отводятся боковые прижимы и поднимается верхняя траверса 17 с одновременным опусканием нижней траверсы 23. Освобожденный пакет по сигналу конечного выключателя, ограничивающего рабочий ход траверсы, перемещается на заданный щаг кареткой 3 и по сигналу конечного выключателя 10, ограничивающего шаг пере- 5 мещения пакета 28, подается команда на перемещение траверс и боковых прижимов. После зажатия пакета в горизонтальной и вертикальной плоскостях включается электромагнитными клапанами 85 подача защит- 10 ного газа к первым по технологическому циклу электрозаклепочникам и через выдержку времени включаются соответствующие электромагнитные муфты 80 блоков 74 механизма 12 подачи сварочной проволоки. 15 Далее с выдержкой времени на сварку отключаются первые и включаются последующие электрозаклепочники в режим сварки и т. д. до окончания сварки полного ряда электрозаклепок, после чего производит- 20 ся разжим пакета и перемещение его на один щаг для сварки следующего ряда заклепок. После сварки всего пакета он транспортируется на выходной рольганг. где отсоединяется ог транспортирующей 25 каретки и передается на другие технологические операции, а каретка 3 возвращается в исходное положение для сцепления со следующим пакетом. Далее цикл повторяется. При перемещении пакета по входному рольгангу 1 конечным выключателем 70 гидроцилиндром перемещается щтанга 71 с клиновыми подъемниками 72, контактирующими со щтагнами 73 роликоопор 69, обес- 35 печивая опускание пары роликоопор со стороны входного рольганга и подъем второй пары роликоопор, установленных со стороны выходного рольганга, на которые переносится тем самым функция центрирования 40 пакета по оси фиксаторов. При проходе отогнутой ножки пакета между боковыми прижимами 35 и 36 срабатывает конечный выключатель 87 и сблокированный с ним гидрораспределитель ци- 45 линдров 41 боковых прижимов, обеспечивая перемещение защелок 40 до выхода из паза 42 и расфиксирование щтанг 38 с корпусом 39. При перемещении верхней траверсы вниз защелка 40 своил вторым упором 50 43 входит в зацепление с плоскостью 44 кронщтейна, установленного на станине неподвил но, и останавливает щтангу 38 с упором в поднятом положении (для верхнего прижима) и в опущенном положе- 55 НИИ - для . Это обеспечивает проход отогнутой 45 пакета между прюкимами и не прерывает автоматического цикла сварки. 30 Таким образом, кинематическая схема установки и наличие специальных механизмов для центрирования пакета при перемещении его щаговым механизмом, особенности выполнения узлов вертикального и бокового сжатия пакета позволяет производить сварку в автоматическом цикле змеевиков экономайзеров из гнутых элементов с отогнутыми ножками труб независимо от их расположения в зоне бокового поджима пакетов с обеспечением высокого качества сварки и высокой производительности труда. Установка для многоэлектродной сварки электрозаклепками по сравнению с возможной технологией полуавтоматической сварки позволяет снизить трудоемкость изготовления экономайзера почти в четыре раза и повысить производительность процесса сварки в 2,8 раза, Формула изобретения Установка для сварки электрозаклепками, содержащая входной и выходной рольганги, каретку с механизмом щагового перемещения изделия, станину с направляющими, установленные в направляющих станииы подвижную траверсу с закрепленными на ней электрозаклепками и стол, охлаждаемые подкладки и приводы зажима изделия, отличающаяся тем, что, с целью повыщения производительности и качества сварки путем повышения точности позиционирования изделия при автоматической сварке электрозаклепками экономайзеров с отогнутыми ножками, установка снабл ена подпружиненным и жестким фиксаторами, спаренными роликоопорами, установленными для попеременного центрирования изделия и с возможностью взаимодействия с фиксаторами, боковыми прижимами, установленными зеркально на траверее и столе, подпружиненным регулируемым упором, снабженным пневмоцилиндром, закрепленным на столе с возможностью перемещения в направлении боковых прижимов, причем стол установлен в направляющих станины подвижно. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 47-9726, кл. 12В 106, 12.06.72. 2. Сербо П. И. Комбинированные мащины для сварочного производства, Киев, «Наукова , 1975, с. 153-161, рис, 43, 45, 46,

/J

-..Einjltzr:

rijii-. rmfi I M

IT I--:-

UL

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Установка для изготовления пакетов экономайзеров | 1988 |

|

SU1590298A1 |

| Автоматическая установка для сварки труб | 1985 |

|

SU1260166A1 |

| Линия для сборки и сварки металлоконструкций | 1988 |

|

SU1590300A1 |

| Линия для сборки под сварку и сварки плоских каркасов из продольных и поперечных стержней | 1981 |

|

SU979060A1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Установка для автоматической сборки и сварки труб со вставками | 1980 |

|

SU927469A1 |

| Устройство для сварки | 1979 |

|

SU874292A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1994 |

|

RU2063337C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ЭЛЕКТРОЗАКЛЕПКАМИ | 1992 |

|

RU2050233C1 |

/риг.З

в-s

(i/гл

фиг. 7

15

ык

Авторы

Даты

1981-05-07—Публикация

1978-07-18—Подача