Изобретение относится к обработке металлов давлением и может быть использовано при производстве тонкостенных колец.

Известен кольцепрокатный стан, содержащий смонтированные в станине наружный и внутренний раскатные валки, расположенные симметрично относительно плоскости, проходящей через оси раскатных валков, и кинематически связанные между собой два опорных ролика с гидроприводами их перемещения, установленный с возможностью перемещения в вышеуказанной плоскости контрольный ролик, электрически и последовательно связанный с датчиком положения контрольного ролика, множителем сигналов

и корректирующим элементом, связанным с гидроприводом.

Эти станы неудовлетворительны при прокатке тонкостенных колец из-за того, что опорные ролики, предназначенные для придания кольцу формы правильной окружности, прижаты к кольцу с силой, величина которой изменяется в соответствии с неко-. торой программой или произвольно. Программа может быть построена так, что усилие центрирования опорными роликами изменяют пропорционально изменению жесткости кольца, которую определяют на основании замеров текущих величин толщины и диаметра кольца. При этом возможны ошибки в управлении величиной усилия

N

00

х|

0 СО

центрирования даже в программном режиме. Например, при прокатке профилированных колец из-за недостатка сведений о формоизменении в течение процесса, а при прокатке колец с цилиндрической внутренней и наружной поверхностями из-за сложности учета большого числа факторов, влияющих на жесткость кольца.

Цель изобретения - повышение качества получаемых изделий за счет уменьшения овальности колец.

Поставленная цель достигается тем, что кольцепрокатный стан, содержащий смонтированные в станине наружный и внутренний раскатные валки, расположенные симметрично относительно плоскости, проходящей через оси раскатных валков, и кинематически связанные между собой два опорных ролика с гидроприводами их перемещения, установленный с возможностью перемещения в вышеуказанной плоскости контрольный ролик, электрически и последовательно связанный с датчиком положения контрольного ролика, множителем сигналов и корректирующим элементом, связанным с управляющим элементом гидроприводов, согласно изобретению снабжен электрически и последовательно связанными между собой дополнительным датчиком положения привода перемещения опорных роликов, дополнительным множителем сигналов, дополнительным корректирующим элементом, устройством сравнения сигналов от положения привода перемещения опорных роликов и контрольного ролика, связанным с корректирующими элементами, и преобразователем сигналов устройства сравнения, связанным с управляющим элементом гидроприводов.

Сигналы отдатчиков положения привода перемещения опорных роликов и контрольного ролика корректируется, исходя из кинематики движения так, что в устройство сравнения приходят равные сигналы, если кольцо имеет форму правильной окружности. При овальном пальце сигналы будут неравные. Это неравенство будет выдано устройством сравнения преобразователю сигналов и управляющему элементу. Последний изменит усилие прижатия опорных роликов к кольцу. Таким образом достигается управление опорными роликами в зависимости непосредственно от округлости кольца и отпадает необходимость определять жесткость кольца. В результате овальность прокатанных колец представляется возможным уменьшить.

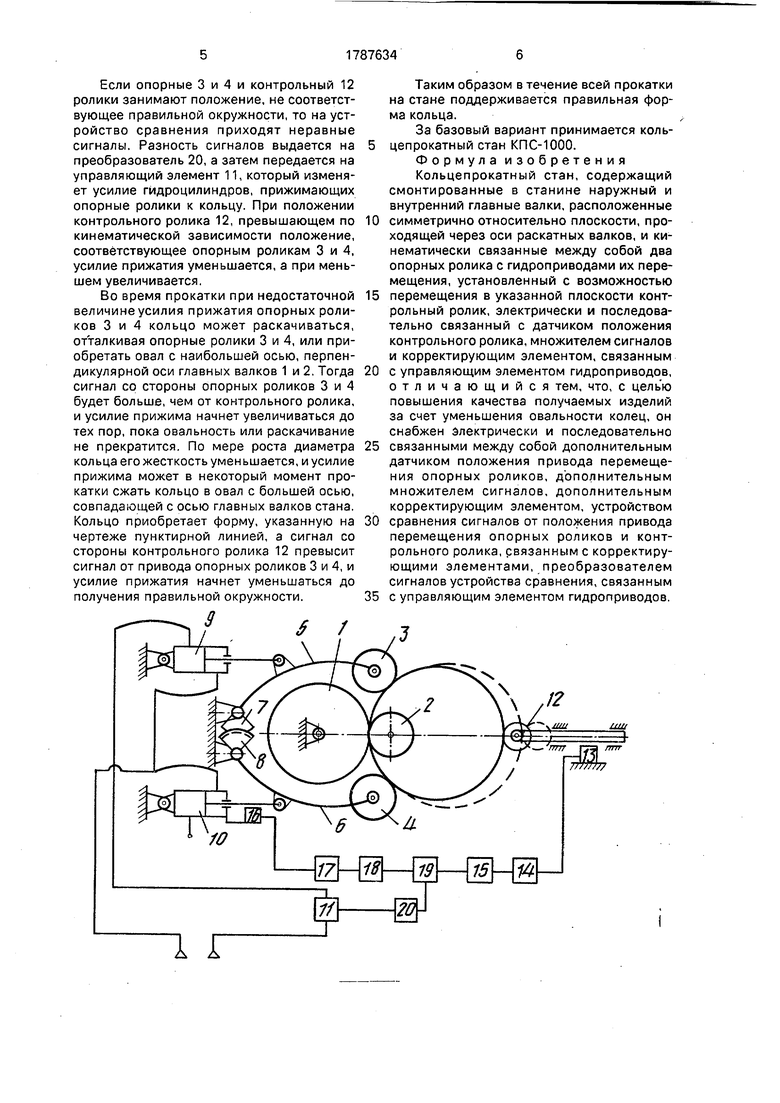

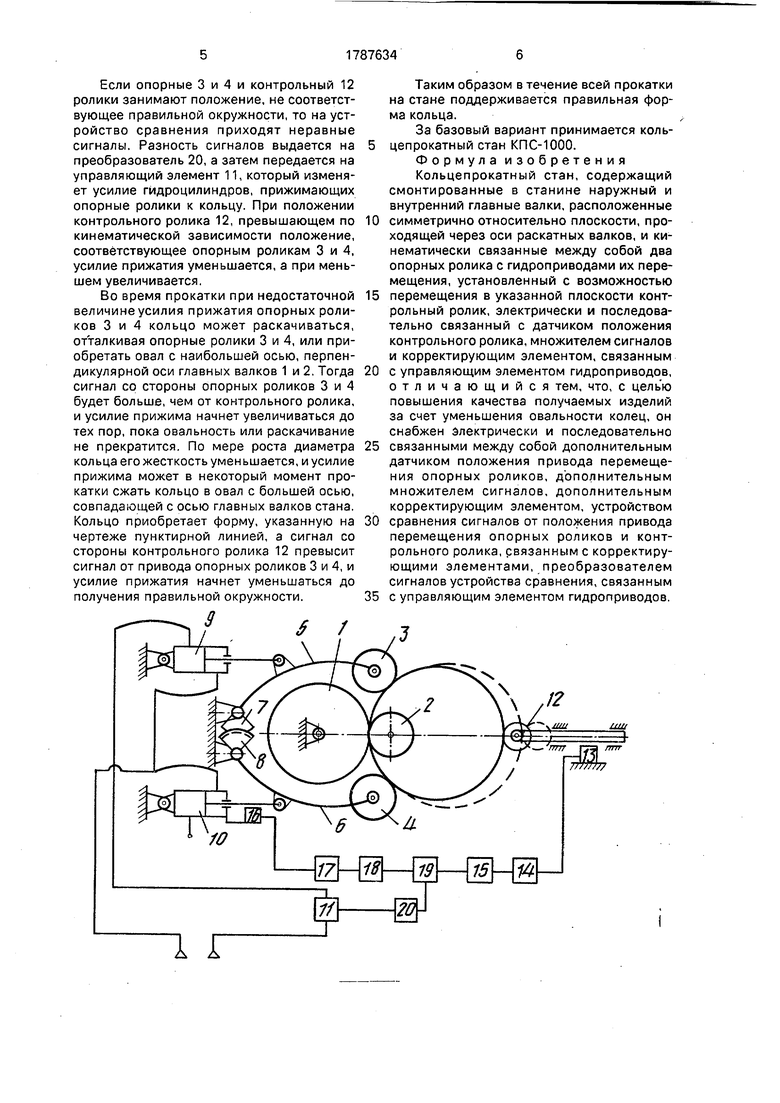

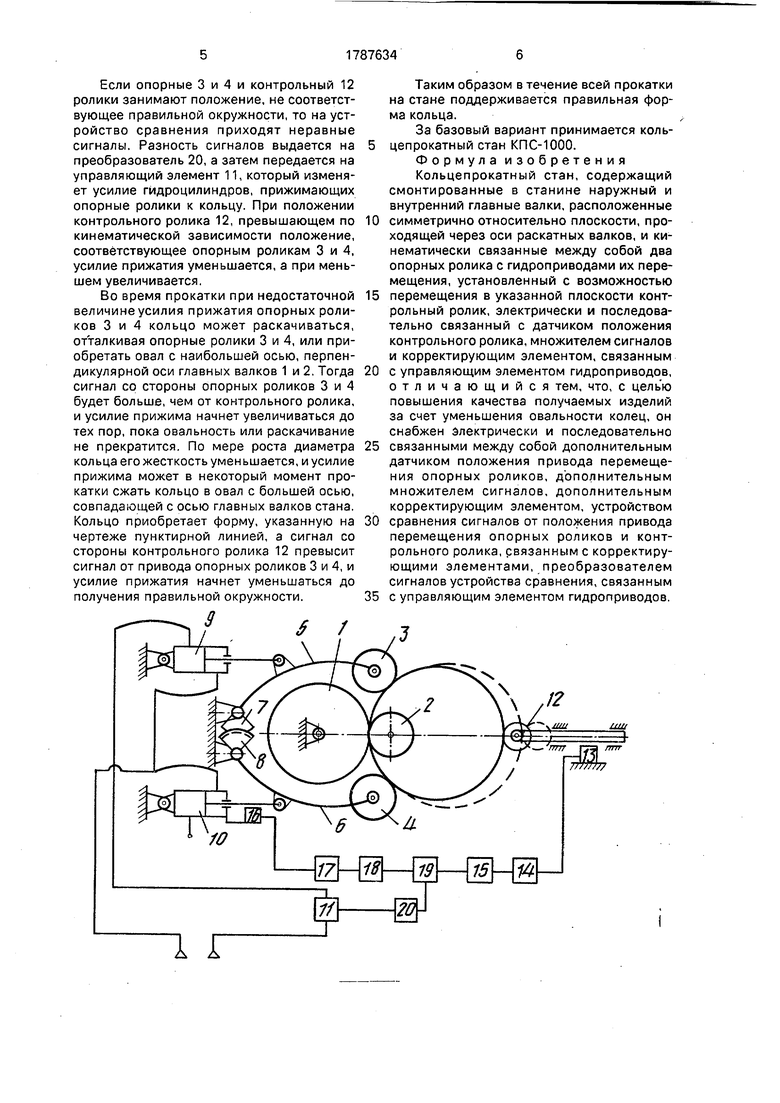

На чертеже показана кинематическая схема предлагаемого стана в плане.

Кольцепрокатный стан содержит наружный 1 и внутренний 2 главные валки и два опорных ролика 3 и 4, расположенные симметрично относительно плоскости, проходящей через оси главных валков. Опорные ролики установлены на рычагах 5 и 6, которые укреплены поворотно в станине стана и снабжены механизмом синхронизации, выполненным в виде зубчатых секторов 7 и 8. Рычаги 5 и 6 роликов 3 и 4 связаны с гидроцилиндрами 9 и 10. Последние управляются элементом 11. В плоскости осей главных валков 1 и 2 перемещается контрольный ролик 12, который соединен с датчиком положения 13, множителем сигналов 14, корректирующим элементом 15. Гидроцилиндры перемещения опорных роликов связаны с датчиком положения 16, множителем 17 и корректирующим элементом 18.

Устройство сравнения 19 электрически соединено с обеими вышеуказанными цепями. Выход устройства сравнения связан через преобразователь сигналов 20 и управляющий элемент 11с гидроцилиндрами 9 и 10.

Предлагаемый стан работает следующим образом.

Главные валки 1 и 2 сближаются и вращаются. За счет этого, одетая на внутренний валок 2, заготовка уменьшается в

толщине и увеличивается в диаметре. Опорные ролики 3 и 4 прижаты к кольцу гидроцилиндрзми 9 и 10. До начала процесса регулирования усилие прижатия может быть произвольным, Контрольный ролик 12

прижат к кольцу с усилием, не оказывающим влияния на форму окружности кольца, и перемещается вдоль оси стана по мере роста диаметра кольца. Изменение положения контрольного ролика и привода перемещения опорных роликов фиксируется датчиками 13 и 16. Сигналы датчиков с помощью множителей 14 и 17 и корректирующих элементов 15 и 18 подготавливаются к сравнению в устройстве сравнения 19. Под- готовка сигналов производится как с целью придания им вида, удобного для сравнения, так и с целью учета кинематики перемещения опорных роликов 3 и 4 и контрольного ролика 12, а также привода перемещения

опорных роликов. Последнее необходимо для приведения к одной системе величины сигналов от обоих датчиков. Например, возможен пересчет сигналов от датчика перемещений контрольного ролика 12 по

зависимости положения привода опорных роликов 3 и 4 от диаметра кольца. В этом случае на устройство сравнения от обоих датчиков приходят равные сигналы при правильной форме окружности кольца.

Если опорные 3 и 4 и контрольный 12 ролики занимают положение, не соответствующее правильной окружности, то на устройство сравнения приходят неравные сигналы. Разность сигналов выдается на преобразователь 20, а затем передается на управляющий элемент 11, который изменяет усилие гйдроцилиндров, прижимающих опорные ролики к кольцу. При положении контрольного ролика 12, превышающем по кинематической зависимости положение, соответствующее опорным роликам 3 и 4, усилие прижатия уменьшается, а при меньшем увеличивается.

Во время прокатки при недостаточной величине усилия прижатия опорных роликов 3 и 4 кольцо может раскачиваться, отталкивая опорные ролики 3 и 4, или приобретать овал с наибольшей осью, перпендикулярной оси главных валков 1 и 2. Тогда сигнал со стороны опорных роликов 3 и 4 будет больше, чем от контрольного ролика, и усилие прижима начнет увеличиваться до тех пор, пока овальность или раскачивание не прекратится. По мере роста диаметра кольца его жесткость уменьшается, и усилие прижима может в некоторый момент прокатки сжать кольцо в овал с большей осью, совпадающей с осью главных валков стана. Кольцо приобретает форму, указанную на чертеже пунктирной линией, а сигнал со стороны контрольного ролика 12 превысит сигнал от привода опорных роликов 3 и 4, и усилие прижатия начнет уменьшаться до получения правильной окружности.

Таким образом в течение всей прокатки на стане поддерживается правильная форма кольца.

За базовый вариант принимается коль- цепрокатный стан КПС-1000.

Формула изобретения

Кольцепрокатный стан, содержащий смонтированные в станине наружный и внутренний главные валки, расположенные симметрично относительно плоскости, проходящей через оси раскатиых валков, и кинематически связанные между собой два опорных ролика с гидроприводами их перемещения, установленный с возможностью перемещения в указанной плоскости контрольный ролик, электрически и последовательно связанный с датчиком положения контрольного ролика, множителем сигналов и корректирующим элементом, связанным с управляющим элементом гидроприводов, отличающийся тем, что, с целью повышения качества получаемых изделий за счет уменьшения овальности колец, он снабжен электрически и последовательно связанными между собой дополнительным датчиком положения привода перемещения опорных роликов, дополнительным множителем сигналов, дополнительным корректирующим элементом, устройством сравнения сигналов от положения привода перемещения опорных роликов и контрольного ролика, связанным с корректирующими элементами, преобразователем сигналов устройства сравнения, связанным с управляющим элементом гидроприводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКАТКИ КОЛЬЦЕВЫХ ЗАГОТОВОК | 2003 |

|

RU2243054C1 |

| КОЛЬЦЕРАСКАТНЫЙ АВТОМАТ И СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖЕЙ | 1998 |

|

RU2139163C1 |

| Стан для раскатки колец | 1983 |

|

SU1159700A1 |

| Кольцепрокатный стан | 1973 |

|

SU936796A3 |

| СТАН ДЛЯ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2679033C1 |

| Многопозиционный кольцераскатныйСТАН | 1979 |

|

SU814530A1 |

| Кольцепрокатный стан | 1975 |

|

SU824535A1 |

| СТАН ДЛЯ РАСКАТКИ КОЛЕЦ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2017 |

|

RU2657679C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Кольцепрокатный стан | 1975 |

|

SU599419A1 |

Использование: при производстве тонкостенных колец. Сущность изобретения: кольцевая заготовка раскатывается между наружным и внутренним раскатными валками. Два опорных ролика с гидроприводами их перемещения расположены симметрично относительно плоскости, проходящей через оси рэскатных валков, и кинематически связаны между собой. Контрольный ролик находится в контакте с раскатываемым кольцом, установлен с возможностью перемещения в вышеуказанной плоскости и электрически связан с датчиком положения контрольного ролика, множителем сигналов и корректирующим элементом. Гидроприводы электрически связаны с датчиком положения привода перемещения опорных роликов, дополнительным множителем сигналов, дополнительным корректирующим элементом, устройством сравнения сигналов от положения привода перемещения опорных роликов и контрольного ролика, связанного с преобразователем сигналов устройства сравнения, который в свою очередь связан с гидроприводами через управляющий элемент. 1 ип. ел С

| Состояние развития современных коль- цепрокатных станов Stahland Evsen, 1974 |

Авторы

Даты

1993-01-15—Публикация

1991-01-09—Подача