Ъ.

s

Z

Ъ.

Z.

Z

JZ S 1

s

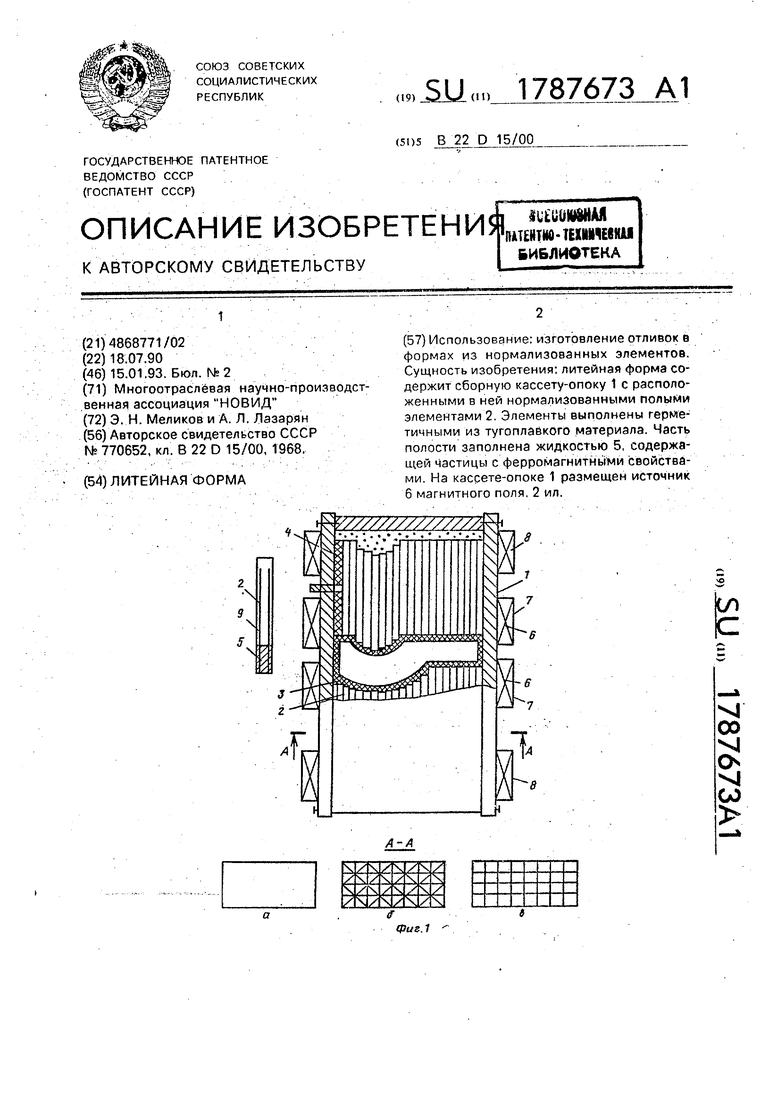

Изобретение относится к металлургии, а точнее к литейным формам, и может быть использовано для фасонного литья.

Известная литейная форма - сборная литейная форма, состоящая из кассеты-блока с расположенными в ней полыми нормализованными элементами.

Недостатками данного технического решения являются ограниченная производительность и недостаточно высокое качество литья из-за ограниченной токопроводящей способности форм ы и невозможности управлять процессов тептюттереноса.

Цель изобретения-улучшение качества литья и повышение производительности.

Цель достигается тем, что нормализо-,

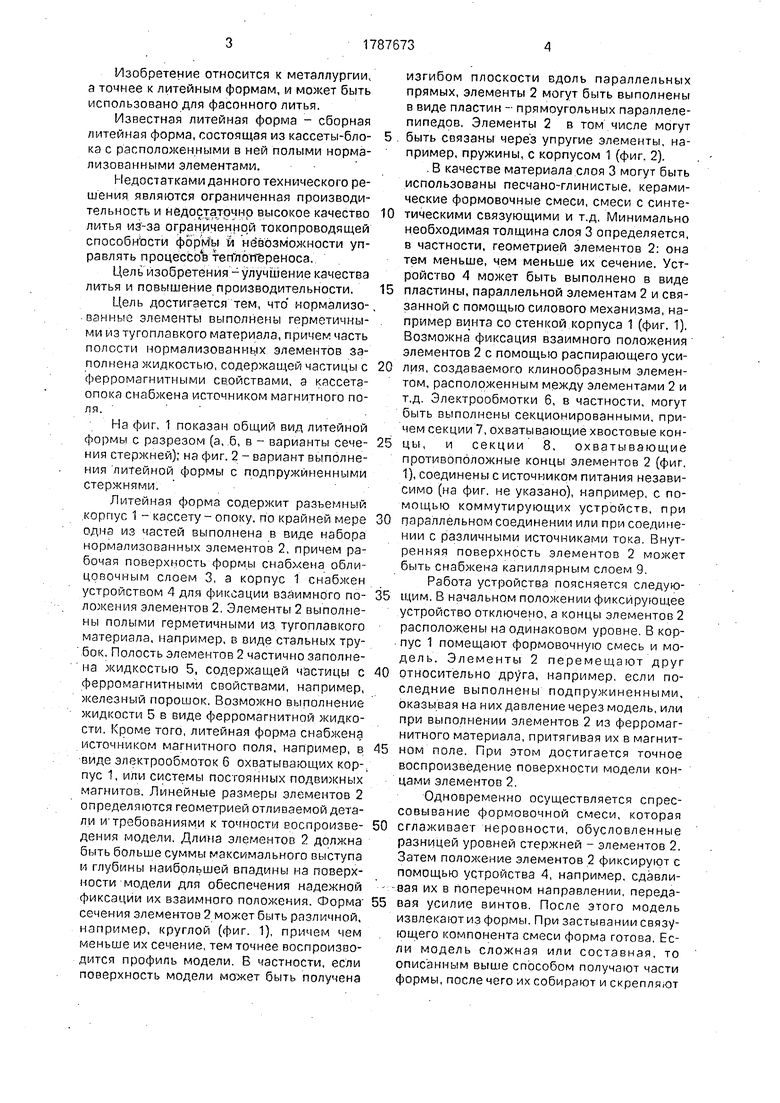

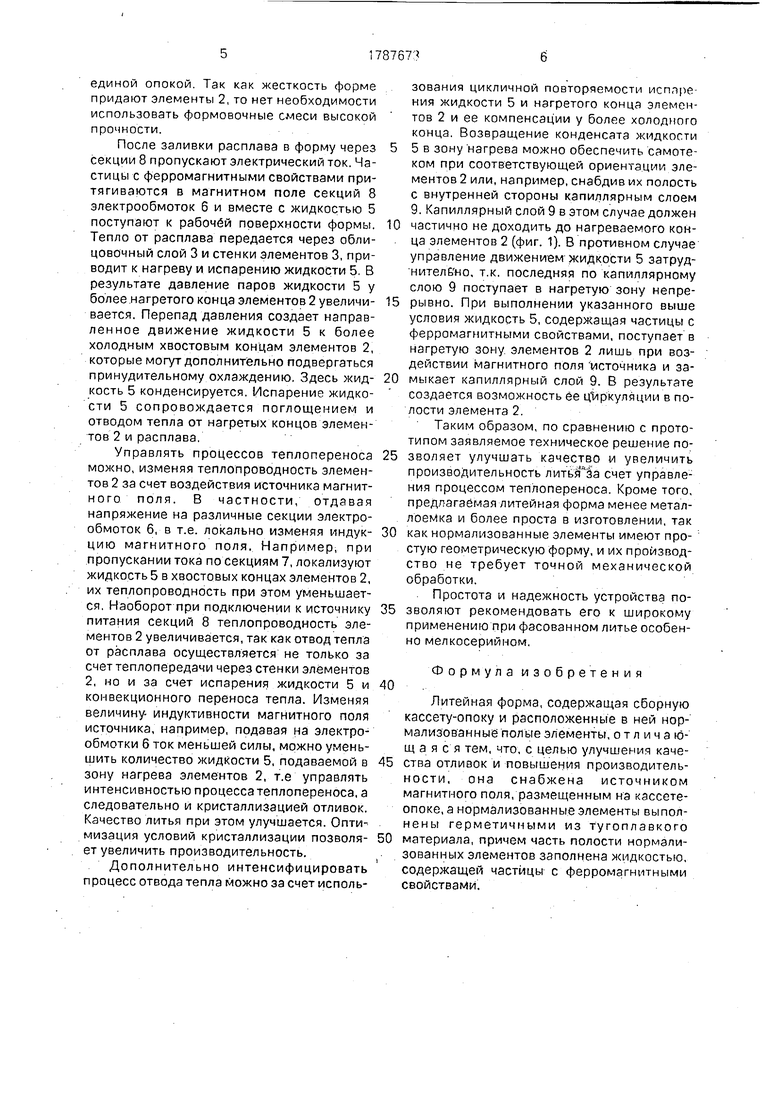

ванные элементы выполнены герметичными из тугоплавкого материала, причем часть полости нормализованных элементов заполнена жидкостью, содержащей частицы с ферромагнитными свойствами, а кассета- опока снабжена источником магнитного поля. . На фиг, 1 показан общий вид литейной формы с разрезом (а, б, в - варианты сечения стержней); на фиг. 2 - вариант выполнения литейной формы с подпружиненными стержнями.

Литейная форма содержит разъемный .корпус 1 - кассету-опоку, по крайней мере одна из частей выполнена в виде набора нормализованных элементов 2, причем рабочая поверхность форм.ы снабжена облицовочным слоем 3, а корпус 1 снабжен устройством 4 для фиксации взаимного положения элементов 2. Элементы 2 выполнены полыми герметичными из. тугоплавкого материала, например, в виде стальных тру- бок. Полость элементов 2 частично заполне- на жидкостью 5, содержащей частицы с ферромагнитными свойствами, например, железный порошок. Возможно выполнение жидкости 5 в виде ферромагнитной жидкости. Кроме того, литейная форма снабжена источником магнитного поля, например, в

виде электрообмоток 6 охватывающих кор-. пус 1, или системы постоянных подвижных магнитов. Линейные размеры элементов 2 определяются геометрией отливаемой детали и требованиями к точности воспроизведения модели. Длина элементов 2 должна быть больше суммы максимального выступа и глубины наибольшей впадины на поверхности модели для обеспечения надежной фиксации их взаимного положения. Форма сечения элементов 2 может быть различной, например, круглой (фиг. 1), причем чем меньше их сечение, тем точнее воспроизводится профиль модели. Б частности, если поверхность модели мо жет быть получена

изгибом плоскости вдоль параллельных прямых, элементы 2 могут быть выполнены в виде пластин - прямоугольных параллелепипедов. Элементы 2 в том числе могут

. быть связаны через упругие элементы, например, пружины, с корпусом 1 (фиг. 2).

. В качестве материала слоя 3 могут быть использованы песчано-глинистые, керамические формовочные смеси, смеси с синте0 тическими связующими и т.д. Минимально необходимая толщина слоя 3 определяется, в частности, геометрией элементов 2: она тем меньше, чем меньше их сечение. Устройство 4 может быть выполнено в виде

5 пластины, параллельной элементам 2 и связанной с помощью силового механизма, например винта со стенкой корпуса 1 (фиг. 1). Возможна фиксация взаимного положения элементов 2 с помощью распирающего уси0 лия, создаваемого клинообразным элементом, расположенным между элементами 2 и т.д. Электрообмотки 6, в частности, могут быть выполнены секционированными, причем секции 7, охватывающие хвостовые кон- 5 цы, и секции 8, охватывающие противоположные концы элементов 2 (фиг. 1), соединены с источником питания независимо (на фиг. не указано), например, с помощью коммутирующих устройств, при

0 параллельном соединении или присоединении с различными источниками тока. Внутренняя поверхность элементов 2 может быть снабжена капиллярным слоем 9.

Работа устройства поясняется следую5 щим. В начальном положении фиксирующее устройство отключено, а концы элементов 2 расположены на одинаковом уровне. В кор- пус 1 помещают формовочную смесь и модель. Элементы 2 перемещают друг

0 относительно друга, например, если последние выполнены подпружиненными, оказывая на них давление через модель, или при выполнении элементов 2 из ферромагнитного материала, притягивая их в магнит5 ном поле. При этом достигается точное воспроизведение поверхности модели концами элементов 2.

Одновременно осуществляется спрессовывание формовочной смеси, которая

0 сглаживает неровности, обусловленные

разницей уровней стержней - элементов 2.

Затем положение элементов 2 фиксируют с

помощью устройства 4, например, сдавли- -еая их в поперечном направлении, переда5 вая усилие винтов. После этого модель извлекают из формы. При застывании связующего компонента смеси форма готова. Если модель сложная или составная, то описанным выше способом получают части формы, после чего их собирают и скрепляют

единой опокой. Так как жесткость форме придают элементы 2, то нет необходимости использовать формовочные смеси высокой прочности.

После заливки расплава в форму через секции 8 пропускают электрический ток. Частицы с ферромагнитными свойствами притягиваются в магнитном поле секций 8 электрообмоток 6 и вместе с жидкостью 5 поступают к рабочей поверхности формы. Тепло от расплава передается через облицовочный слой 3 и стенки элементов 3, приводит к нагреву и испарению жидкости 5. В результате давление паров жидкости 5 у более .нагретого конца элементов 2 увеличи- вается. Перепад давления создает направленное движение жидкости 5 к более холодным хвостовым концам элементов 2, которые могут дополнительно подвергаться принудительному охлаждению. Здесь жид- кость 5 конденсируется. Испарение жидкости 5 сопровождается поглощением и отводом тепла от нагретых концов элементов 2 и расплава.

Управлять процессов теплопереноса можно, изменяя теплопроводность элементов 2 за счет воздействия источника магнит- ного поля. В частности, отдавая напряжение на различные секции электрообмоток 6, в т.е. локально изменяя индук- цию магнитного поля. Например, при пропускании тока по секциям 7, локализуют жидкость 5 в хвостовых концах элементов 2, их теплопроводность при этом уменьшается, Наоборот при подключении к источнику питания секций 8 теплопроводность элементов 2 увеличивается, так как отвод тепла от расплава осуществляется не только за счет теплопередачи через стенки элементов 2, но и за счет испарения жидкости 5 и конвекционного переноса тепла. Изменяя величину- индуктивности магнитного поля источника, например, подавая на электрообмотки 6 ток меньшей силы, можно уменьшить количество жидкости 5, подаваемой в зону нагрева элементов 2, т.е управлять интенсивностью процесса теплопереноса, а следовательно и кристаллизацией отливок. Качество литья при этом улучшается. Оптимизация условий кристаллизации позволя- ет увеличить производительность.

Дополнительно интенсифицировать п роцесс отвода тепла можно за счет использования цикличной повторяемости испарения жидкости 5 и нагретого конца элементов 2 и ее компенсации у более холодного конца. Возвращение конденсата жидкости 5 в зону нагрева можно обеспечить самотеком при соответствующей ориентации элементов 2 или, например, снабдив их полость с внутренней стороны капиллярным слоем 9. Капиллярный слой 9 в этом случае должен частично не доходить до нагреваемого конца элементов 2 (фиг. 1). В противном случае управление движением жидкости 5 затруд- нителБ но, т.к. последняя по капиллярному слою 9 поступает в нагретую зону непрерывно. При выполнении указанного выше условия жидкость 5, содержащая частицы с ферромагнитными свойствами, поступает в нагретую зону, элементов 2 лишь при воздействии магнитного поля источника и замыкает капиллярный слой 9. В результате создается возможность ее циркуляции в полости элемента 2.

Таким образом, по сравнению с прототипом заявляемое техническое решение позволяет улучшать качество и увеличить производительность литья за счет управления процессом теплопереноса. Кроме того, предлагаемая литейная форма менее металлоемка и более проста в изготовлении, так как нормализованные элементы имеют простую геометрическую форму, и их производство не требует точной механической обработки.

Простота и надежность устройства позволяют рекомендовать его к широкому применению при фасованном литье особенно мелкосерийном.

Формула изобретения

Литейная форма, содержащая сборную кассету-опоку и расположенные в ней нор- мализов анныё полые элементы, отличающаяся тем, что, с целью улучшения качества отливок и повышения производительности, она снабжена источником магнитного поля, размещенным на кассете- опоке, а нормализованные элементы выпол- нены герметичными из тугоплавкого материала, причем часть полости нормализованных элементов заполнена жидкостью, содержащей частицы с ферромагнитными свойствами.

ФЈ/2.2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНАЯ ФОРМА | 1990 |

|

RU2022680C1 |

| Оснастка для вакуумной формовки литейных форм | 1978 |

|

SU774773A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПОЛЮСНЫХ МАГНИТНЫХ ФОРМ С ПОЛЮСНЫМИ НАКОНЕЧНИКАМИ | 1999 |

|

RU2165819C2 |

| Способ изготовления литейных форм | 1981 |

|

SU946786A1 |

| Способ изготовления литейной формы | 1980 |

|

SU925520A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАЗЪЕМНЫХ ЛИТЕЙНЫХ ФОРМ | 1994 |

|

RU2079388C1 |

| Облицованный кокиль | 1980 |

|

SU980946A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2015791C1 |

| ДВУХПОЛЮСНАЯ ЛИТЕЙНАЯ МАГНИТНАЯ ФОРМА ДЛЯ СФЕРИЧЕСКИХ ОТЛИВОК | 1999 |

|

RU2165821C2 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

Использование: изготовление отливок в формах из нормализованных элементов. Сущность изобретения: литейная форма содержит сборную кассету-опоку 1 с расположенными в ней нормализованными полыми элементами 2. Элементы выполнены герметичными из тугоплавкого материала. Часть полости заполнена жидкостью 5, содержащей частицы с ферромагнитными свойствами. На кассете-опоке 1 размещен источник 6 магнитного поля. 2 ил.

| Облицованный кокиль | 1979 |

|

SU770652A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-07-18—Подача