Изобретение относится к литейному производству, в частности к изготовлению литейных форм из ферромагнитных материалов, преимущественно магнитотвердых.

Цель изобретения - улучшение качества литейных форм путем повышения степени уплотнения формовочного материала в опоке, повышение производительности процесса и снижение энергопотребления за счет сокращения времени цикла формовки.

Способ заключается в следующем. При изготовлении литейных форм из ферромагнитных материалов, преимущественно магнитотвердых, заполняют опоки с модельным комплектом предварительно намагниченным ферромагнитным материалом и уплотняют его путем воздействия на него перемещающимся вдоль оси опоки переменным магнитным полем. Формовочный материал, находящийся в опоке, дополнительно уплотняют механическим воздействием. Причем механическое воздействие начинают позже начала воздействия магнитного поля, а заканчивают раньше окончания воздействия магнитного поля.

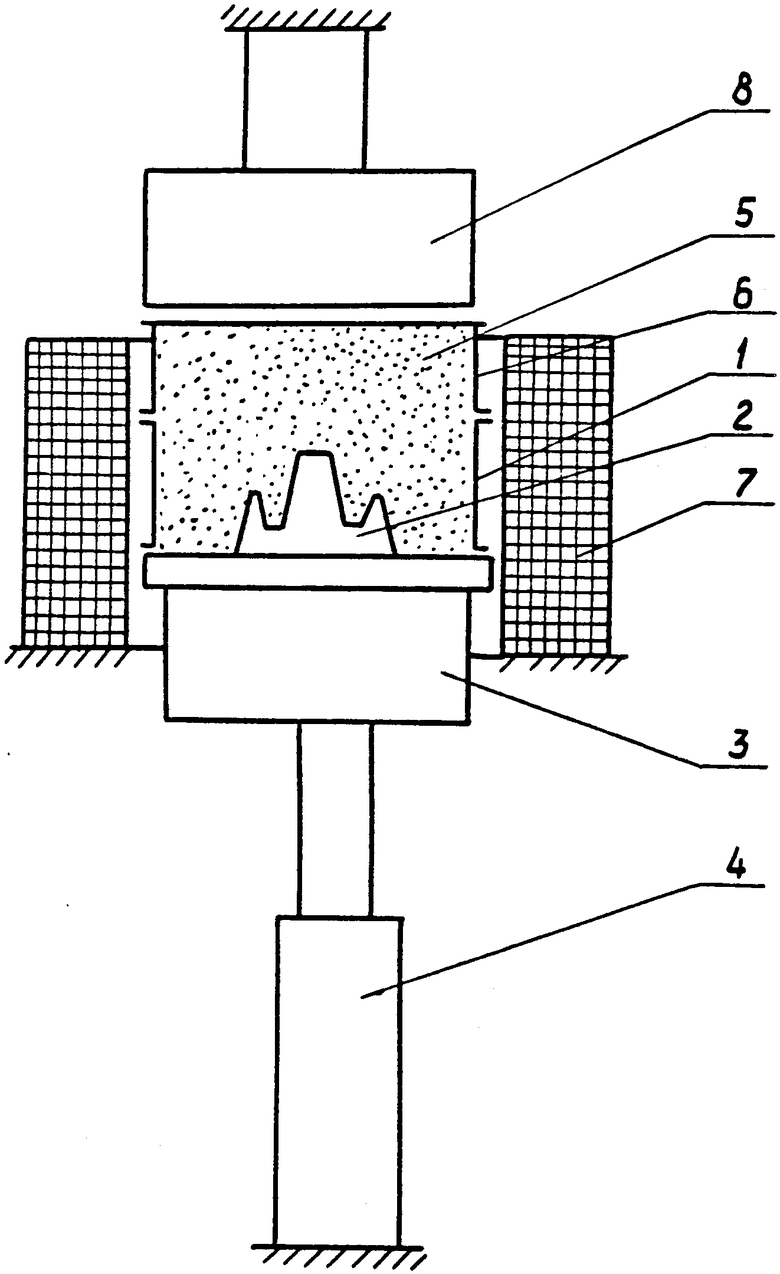

На чертеже представлено схематическое устройство для реализации способа.

Опока 1 с модельным комплектом 2, размещенная на столе 3 устройства подъема 4, заполняется предварительно намагниченным ферромагнитным формовочным материалом 5. Запас формовочного материала 5 для последующего уплотнения обеспечивается надопочным накопителем 6.

При подаче переменного напряжения на электромагнит 7 создается переменное магнитное поле, которое, взаимодействуя с формовочным материалом в опоке, приводит его в псевдотекучее состояние. При этом происходит равномерное распределение формовочного материала по объему опоки, распадаются отдельные слипшиеся комки, материал заполняет пустоты, узкие пазы, полости модели и уплотняется. Для дополнительного механического уплотняющего воздействия служит прессовая колодка 8.

Одновременно с включением электромагнита 7 или с небольшим запаздыванием по времени включается привод устройства подъема 4 и опока 1 перемещается вверх, проходя через отверстие электромагнита 7. При этом прессовая колодка 8, взаимодействуя с формовочным материалом 5, вытесняет его из надопочного накопителя 6 в опоку 1 и дополнительно уплотняет его.

За счет того, что после начала подъема опока 1 проходит некоторое расстояние, прежде чем поверхность прессовой колодки 8 начинает взаимодействовать с формовочным материалом 5, обеспечивается начало механического воздействия на формовочный материал позже начала воздействия электромагнитного поля.

Преждевременное начало механического воздействия затрудняет переход формовочного материала 5 в псевдотекучее состояние, что отрицательно сказывается на равномерности заполнения опоки 1.

При достижении требуемой степени уплотнения, о чем свидетельствует резко возросшее усилие на устройство подъема 4, механические воздействия заканчивают, отключив устройство подъема 4, а электромагнит 7 отключают несколько позже. В течение этого промежутка времени магнитное поле предотвращает появление трещин в уплотненном формовочном материале 5, которые обычно возникают при механическом уплотнении без воздействия магнитного поля и приводят к разрушению форм при извлечении из них моделей.

Таким образом, согласно предложенному способу, процесс формовки происходит за один ход опоки 1 вверх. Заявляемый способ был осуществлен на резонансно-индукционном формовочном устройстве, выполненном по схеме, представленной на чертеже. В качестве ферромагнитного формовочного материала использовался магнитотвердый металлический порошок по ТУ 609-27-201-86 с размером зерен 0,05-1,0 мм. Опока и надопочный накопитель выполнены из немагнитного материала (алюминиевый сплав) в виде рамок высотой 200 мм и размерами в свету 600 x 300 мм. Прессовая колодка, стол устройства подъема и подмодельная плита изготовлены из диэлектрика (текстолита).

Устройство подъема электромеханического типа содержит электродвигатель, червячный редуктор и грузовую винтовую пару. Максимальное усилие на винте - 13-104 Н, скорость подъема стола 1,5-2,0 см/с.

Электромагнит выполнен в виде катушки высотой 500 мм/с, отверстием размерами 800x500 мм для прохождения опоки. Напряжение питания электромагнита - 350±5 В, потребляемый ток 200±30 В, потребляемая мощность 100±30 кВт.

Установленный на столе устройства подъема модельный комплект, состоящий из опоки, надопочного накопителя, подмодельной плиты и модели, заполнялся формовочным порошком до верхней плоскости надопочного накопителя. Поверхность порошка выравнивается без утрамбовки.

Прессовая колодка закреплялась над поверхностью порошка на расстоянии 15. ..20 мм. При подаче напряжения на электромагнит и включении привода устройства подъема происходил процесс формовки. Требуемая степень уплотнения порошка в процессе формовки контролировалась косвенно, по усилию на приводе устройства подъема, на которое настраивалась предохранительная муфта привода. При ее срабатывании устройство подъема автоматически отключалось. После окончания процесса формовки и извлечения модели степень уплотнения порошка определялась замером твердости поверхности порошка в нескольких точках. Затем форма разрушалась для определения равномерности уплотнения порошка по объему опоки и качества заполнения опоки. Определялось качество литейной формы при различной последовательности влияния на формовочный материал магнитного поля и механического воздействия.

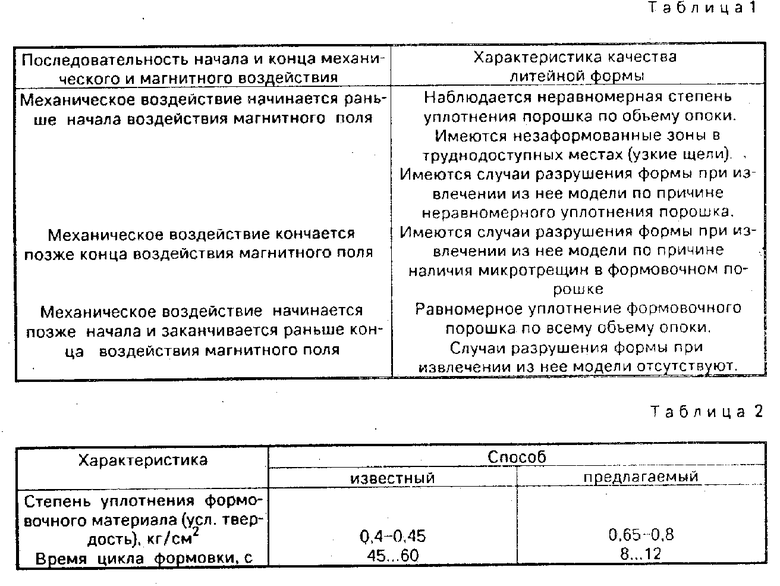

Результаты этих экспериментов приведены в табл.1.

Определены также количественные характеристики процесса формовки при рекомендуемой последовательности операций, когда механическое воздействие начинается позже начала и заканчивается раньше конца воздействия магнитного поля.

Результаты этих измерений в сравнении с известным способом (прототипом) приведены в табл.2.

Использование данного способа позволяет улучшить качество литейных форм из ферромагнитных материалов, а, следовательно, и литья за счет повышения степени уплотнения формовочного материала. Сокращение времени цикла формовки за счет уплотнения формовочного материала за один ход опоки в магнитном поле позволяет повысить производительность формовки и снизить энергопотребление.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления литейных форм | 1984 |

|

SU1219232A1 |

| Устройство для изготовления литейных форм | 1986 |

|

SU1369852A2 |

| Устройство для размельчения намагничивания и подачи в опоку сыпучего материала | 1983 |

|

SU1091983A1 |

| ФОРМОВОЧНАЯ МАШИНА | 1991 |

|

RU2026132C1 |

| Способ изготовления литейных форм | 1977 |

|

SU1119768A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

| Многопозиционный прессово-формовочный автомат с плавающей оснасткой | 1981 |

|

SU969425A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

Сущность изобретения: способ заключается в заполнении опоки 1 с модельным комплектом 2 предварительно намагниченным ферромагнитным формовочным материалом 5 и последующем воздействии перемещающимся вдоль оси опоки переменным магнитным полем и дополнительным сжимающим механическим воздействием, которое начинается позже, а заканчивается раньше, соответственно, начала и конца воздействия магнитного поля. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ, преимущественно магнитотвердых, заключающийся в заполнении опоки с модельным комплектом предварительно намагниченным ферромагнитным формовочным материалом и последующим воздействием на него перемещающимся вдоль оси опоки переменным магнитным полем, отличающийся тем, что, с целью улучшения качества литейных форм путем повышения степени уплотнения формовочного материала, повышения производительности и снижения энергопотребления за счет сокращения времени цикла формовки, формовочный материал, находящийся в опоке, дополнительно уплотняют сжимающим механическим воздействием, обеспечивая начало механического воздействия на материал позже, а конец - раньше соответственно начала и конца воздействия магнитного поля.

| Устройство для изготовления литейных форм из ферромагнитных материалов | 1986 |

|

SU1537352A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-07-15—Публикация

1991-03-11—Подача