Изобретение относится к подъемным устройствам, в частности к грузозахватным устройствам для подъема и транспортирования рудоразмольных мельниц массой 150-450 т при стендовом методе капитального ремонта мостовым краном с двумя крюковыми подъемами.

Цель изобретения - расширение эксплуатационных возможностей путем обеспечения захвата рудоразмольных мельниц.

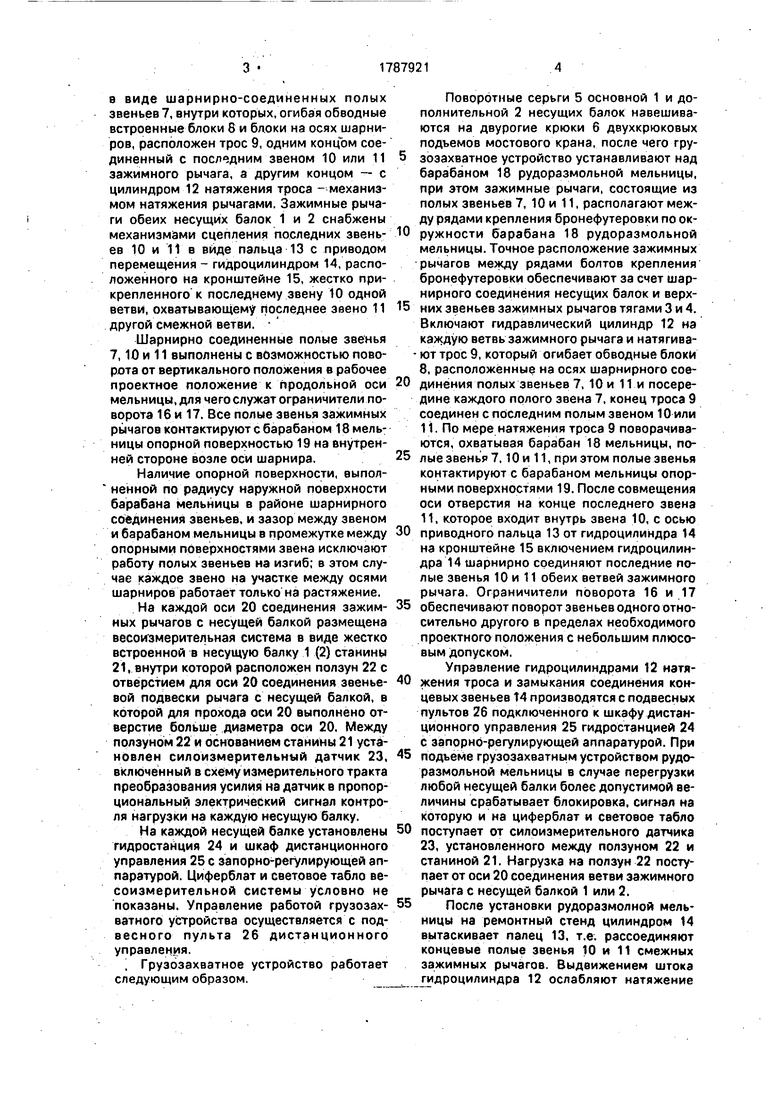

На фиг.1 показан общий вид грузозахватного устройства перед захватом рудо- размольной мельницы; на фиг.2 - то же, после захвата при транспортировании рудо- размольной мельницы; на фиг.З - вид А на фиг.1; на фиг.4 - вид Б на фиг.1; на фиг.5 - узел I на фиг.1; на фиг.6 - сечение В-В на фиг.5; на фиг.7 - сечение Г-Г на фиг.5; на фиг.8 - вид Д на фиг.2 при разомкнутом положении концевых звеньев зажимных рычагов; на фиг.9 - то же, при замкнутом положении концевых звеньев зажимных рычагов; на фиг. 10 - установка системы контроля перегрузки в несущей балке; на фиг. 11,12 и 13 - узел силоизмерительной системы контроля перегрузки.

Грузозахватное устройство содержит балку 1 и дополнительную несущую балку 2 шарнирно соединенные тягами Эй 4 с основной несущей балкой 1, Наличие тяг 3 и 4 шарнирно соединяющие несущие балки, позволяет устанавливать зажимные рычаги на барабане мельницы точно между рядами болтов крепления бронефутеровки, так как расстояние 3900 мм между двумя независимыми крюковыми подъемами не соответствует на 200-300 мм имеющемуся месту между болтами крепления бронефутеровки. При отсутствии шарнирно соединенных тяг зажимные рычаги попадают на стержни болтов крепления футеровки.

На обеих несущих балках 1 и 2 имеются по две поворотные серьги 5 для навешивания на двурогие крюки двух крюковых подъемов 6 мостового крана. К каждой несущей балке 1 и 2 присоединены зажимные рычаги

Ё

Х| 00 4J

ю

к

виде шарнирно-соединенных полых веньев 7, внутри которых, огибая обводные встроенные блоки 6 и блоки на осях шарниов, расположен трос 9, одним концом соеиненный с последним звеном 10 или 11 ажимного рычага, а другим концом - с цилиндром 12 натяжения троса -механизом натяжения рычагами. Зажимные рычаги обеих несущих балок 1 и 2 снабжены еханизмами сцепления последних звеньв 10 и 11 в виде пальца 13 с приводом перемещения - гидроцилиндром 14, распооженного на кронштейне 15, жестко прикрепленного к последнему звену 10 одной ветви, охватывающему последнее звено 11 ругой смежной ветви.

Шарнирно соединенные полые звенья 7,10 и 11 выполнены с возможностью поворота от вертикального положения в рабочее проектное положение к продольной оси мельницы, для чего ел ужат ограничители поворота 16 и 17. Все полые звенья зажимных рычагов контактируют с барабаном 18 мельницы опорной поверхностью 19 на внутренней стороне возле оси шарнира.

Наличие опорной поверхности, выпол- ненной по радиусу наружной поверхности барабана мельницы в районе шарнирного соединения звеньев, и зазор между звеном и барабаном мельницы в промежутке между опорными поверхностями звена исключают работу полых звеньев на изгиб; в этом случае каждое звено на участке между осями шарниров работает только на растяжение.

На каждой оси 20 соединения зажимных рычагов с несущей балкой размещена весоизмерительная система в виде жестко встроенной в несущую балку 1 (2) станины 21, внутри которой расположен ползун 22 с отверстием для оси 20 соединения звеньевой подвески рычага с несущей балкой, в которой для прохода оси 20 выполнено отверстие больше диаметра оси 20. Между ползуном 22 и основанием станины 21 установлен силоизмерительный датчик 23, включённый в схему измерительного тракта преобразования усилия на датчик в пропорциональный электрический сигнал контроля нагрузки на каждую несущую балку.

На каждой несущей балке установлены гидростанция 24 и шкаф дистанционного управления 25 с запорно-регулирующей аппаратурой. Циферблат и световое табло ве- соиэмерительной системы условно не показаны. Управление работой грузозахватного устройства осуществляется с подвесного пульта 26 дистанционного управления.

. Грузозахватное устройство работает следующим образом.

Поворотные серьги 5 основной 1 и дополнительной 2 несущих балок навешиваются на двурогие крюки 6 двухкрюковых подъемов мостового крана, после чего грузоэахватное устройство устанавливают над барабаном 18 рудоразмольной мельницы, при этом зажимные рычаги, состоящие из полых звеньев 7, 10 и 11, располагают между рядами крепления бронефутеровки по окружности барабана 18 рудоразмольной мельницы. Точное расположение зажимных рычагов между рядами болтов крепления бронефутеровки обеспечивают за счет шарнирного соединения несущих балок и верх5 них звеньев зажимных рычагов тягами 3 и 4.

Включают гидравлический цилиндр 12 на

каждую ветвь зажимного рычага и натягива- ют трос 9, который огибает обводные блоки

8, расположённые на осях шарнирного сое0 динения полых звеньев 7, 10 и 11.и посередине каждого полого звена 7, конец троса 9 соединен с последним полым звеном 10 или 11. По мере натяжения троса 9 поворачиваются, охватывая барабан 18 мельницы, по5 лые звенья 7,10 и 11, при этом полые звенья контактируют с барабаном мельницы опорными поверхностями 19. После совмещения оси отверстия на конце последнего звена 11, которое входит внутрь звена 10, с осью

0 приводного пальца 13 от гидроцилиндра 14 на кронштейне 15 включением гидроцилиндра 14 шарнирно соединяют последние полые звенья 10 и 11 обеих ветвей зажимного рычага. Ограничители поворота 16 и 17

5 обеспечивают поворот звеньев одного относительно другого в пределах необходимого проектного положения с небольшим плюсовым Допуском.

Управление гидроцилиндрами 12 натя0 жения троса и замыкания соединения концевых звеньев 14 производятся с подвесных пультов 26 подключенного к шкафу дистанционного управления 25 гидростанцией 24 с запорно-регулирующей аппаратурой. При

5 подъеме грузозахватным устройством рудоразмольной мельницы в случае перегрузки любой несущей балки более допустимой величины срабатывает блокировка, сигнал на которую и на циферблат и световое табло

0 поступает от силоизмерительного датчика 23, установленного между ползуном 22 и станиной 21. Нагрузка на ползун 22 поступает от оси 20 соединения ветви зажимного рычага с несущей балкой 1 или 2.

5 После установки рудоразмолной мельницы на ремонтный стенд цилиндром 14 вытаскивает палец 13, т.е. рассоединяют концевые полые звенья 10 и 11 смежных зажимных рычагов. Выдвижением штока гидроцилиндра 12 ослабляют натяжение

троса 9, по мере ослабления натяжения троса 9 полые шарнирные звенья 7 и 10 или 7 и 11 зажимных рычагов под действием собственного веса занимают вертикальное положение. В таком виде грузозахватное устройство устанавливают на стенд для хранения в межремонтный период.

Изобретение позволяет повысить надежность захвата цилиндрических грузов большой массы, преимущественно рудораз- мольных мельниц при стендовом методе ремонта, сократить продолжительность операции демонтажа или монтажа мельницы до 1 ч (вместо 4-6 ч по существующей технологии строповки мельниц стропами из стального троса) и ликвидировать тяжелый ручной труд бригады из 5-6 человек. Формула изобретения Грузозахватное устройство, содержащее несущий элемент, включающий продольные балки и связанные с ними поперечные, шарнирно закрепленные на

концах продольных балок и расположенные вертикально захватные органы, каждый из которых включает шарнирно соединенные между собой звенья, механизм перемещения захватных органов, включающий приводные тросы, нижние концы которых закреплены на нижнем звене соответствующего захватного органа, подвеску для присоединения к подъемному механизму, о т 0 личающееся тем, что, с целью расширения эксплуатационных возможностей путем обеспечения захвата рудоразмольных мельниц, концы поперечных балок несущего элемента связаны с концами продольных

5 балок шарнирно, а подвеска закреплена на одной из продольных балок, при этом устройство снабжено тягами, концы которых шарнирно закреплены на верхних звеньях захватных органов, дополнительной подве0 ской для соединения с подъемным механизмом, закрепленной на второй продольной балке.

У

Г-Г

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВАЯ ТРАВЕРСА | 2001 |

|

RU2214961C2 |

| Устройство для вскрытия люков барабанной мельницы | 1991 |

|

SU1768291A1 |

| ТРАВЕРСА, МЕХАНИЗМ ВЫРАВНИВАНИЯ БАЛАНСИРОВКИ НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, ТАКЕЛАЖНОЕ УСТРОЙСТВО НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, ГРУЗОФИКСИРУЮЩЕЕ СРЕДСТВО ТАКЕЛАЖНОГО УСТРОЙСТВА НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, ОПОРНЫЙ СТАПЕЛЬ НЕСУЩЕЙ БАЛКИ ТРАВЕРСЫ, СПОСОБ РАВНОВЕСНОЙ НАСТРОЙКИ ТРАВЕРСЫ НА ОПОРНЫХ СТАПЕЛЯХ, СПОСОБ ПЕРЕМЕЩЕНИЯ ТРАВЕРСОЙ ИЗДЕЛИЯ | 2008 |

|

RU2376237C1 |

| Грузозахватное устройство | 1990 |

|

SU1766815A1 |

| Захватное устройство для монтажа длинномерных изделий | 1985 |

|

SU1402534A1 |

| Захват-кантователь для строительных панелей с петлями | 1981 |

|

SU998298A1 |

| Судозахватное устройство | 2020 |

|

RU2755232C1 |

| НАВЕСНАЯ ТРЕЛЕВОЧНАЯ ТЕЛЕЖКА | 2022 |

|

RU2785391C1 |

| Навесное грузозахватное оборудование к погрузчику | 1975 |

|

SU555046A1 |

| Устройство для укладки звена рельсошпальной решетки железнодорожного пути | 1990 |

|

SU1744166A1 |

Использование: захват рудоразмольных мельниц. Сущность изобретения: грузозахватное устройство содержит несущий элемент, включающий продольные лаки и связанные с ними шарнирно поперечные балки, тяги, одни концы которых шарнирно закреплены на верхних звеньях захватных органов. 13 ил.

Ш

ш$$щ

wm////////A

Фиг. б

8

Фиг. 7

Фиг. 11

фиг.13

Составитель С.Прокопенко

Техред М.Моргентал

Корре

Корректор М.Куль

| Суставный захват | 1961 |

|

SU535204A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-15—Подача