Изобретение относится к аппаратуре высоких давлений и температуры, применяемой при синтезе сверхтвердых материалов, например, алмаза и кубического нитрида бора.

Известна шихта для аппаратов высокого давления, включающая литографический камень различной фракции, в том числа . 400-800 мкм до 70 мас.% и добавок в мас.% поливиниловый спирт 10,0 и окиси железа 15,0.

Однако контейнеры из этой шихты не регенерируют достаточно высокое давление, необходимое для синтеза поликристаллического алмаза. При большей фракции основного наполнителя, при сближении пуансонов на этапах сжатия и деформации локальные объемы контейнера, содержащие высокую концентрацию примесных включений, хрупко разрушаются, вследствие чего происходит выброс материала контейнера из аппарата высокого давления, что приводит к разрушению пуансона (дорогостоящей твердосплавной вставки)и прекращению процесса синтеза сверхтвердого материала. Все это снижает удельный процент выхода синтетического поликристаллического алмаза.

Кроме того, железо, имеющееся в контейнере диффундируют в условиях высоких температур и давления в реакционную шихту ухудшает прочность синтезированных поликристаллических алмазов.

Целью изобретения является увеличение выхода поликристаллического алмаза.

Это достигается тем, что шихта для изготовления контейнера аппаратов высокого давления, включающая в качестве основного наполнителя электро- и теплоизоляционного материал, передающий высокое давление литографский камень, содержит связующее: высокоглиноземистый цемент при следующем соотношении компонентов, мас.%: высокоглиноземистый цемент- 5,0- 15,0 литографский камень - остальное.

Кроме того, она содержит литографский камень следующих фракций: 200/100 мкм и не более 100 мкм в соотношении 1:1. При

ел С

V4

со

VI

О XI Ю

лтом твердые фазовые включения литографского камня разрушаются и происходит из дезагрегации, этим достигается высокая, изотропность механических свойств контейнера.

При содержании высокоглиноземисто- гс) цемента в шихте менее 5 мас.% недостаточно проявляется его цементирующие свойства, что ведет к снижению прочности . контейнера, а при его содержании более 15 мас.% ухудшаются пластические свойства контейнера.

Особенностью предлагаемой шихты для изготовления контейнера аппаратов высокого давления является то, что в качестве связующего впервые применяется высокоглиноземистый цемент, обладающий высокой вяжущей способностью.

Для приготовления шихты исходный материал, например литографский камень, предварительно измельчают, классифицируют, по гранулометрическому составу, тщательно перемешивают состав фракции 200-100 мкм и не более 100 мкм при их весовом соотношении 1:1 известными способами, добавля ют в качестве связующего высокоглиноземистого цемент в количестве 5,Or 15,0 мас.% к общей массе. В качестве растворителя используют дистиллированную воду.

Далее из этой шихты прессуют контейнеры требуемых форм и размеров при удельном давлении около 300 МПа. Полученные контейнеры выдерживают при комнатной температуре в течение суток и сушат . 100-110°С в течение 120 мин.

Прочность контейнеров на раздавливание 530-600 Н.

Изготовленные контейнеры с реакционной ячейкой объемом 0,33 см3 используют для получения сверхтвердого материала, например, поликристаллического алмаза типа карбонадо. Синтез проводят в любом известном аппарате высокого давления, создающем давление 5,0-15,0 ГПа и температуру 1300-3100К.

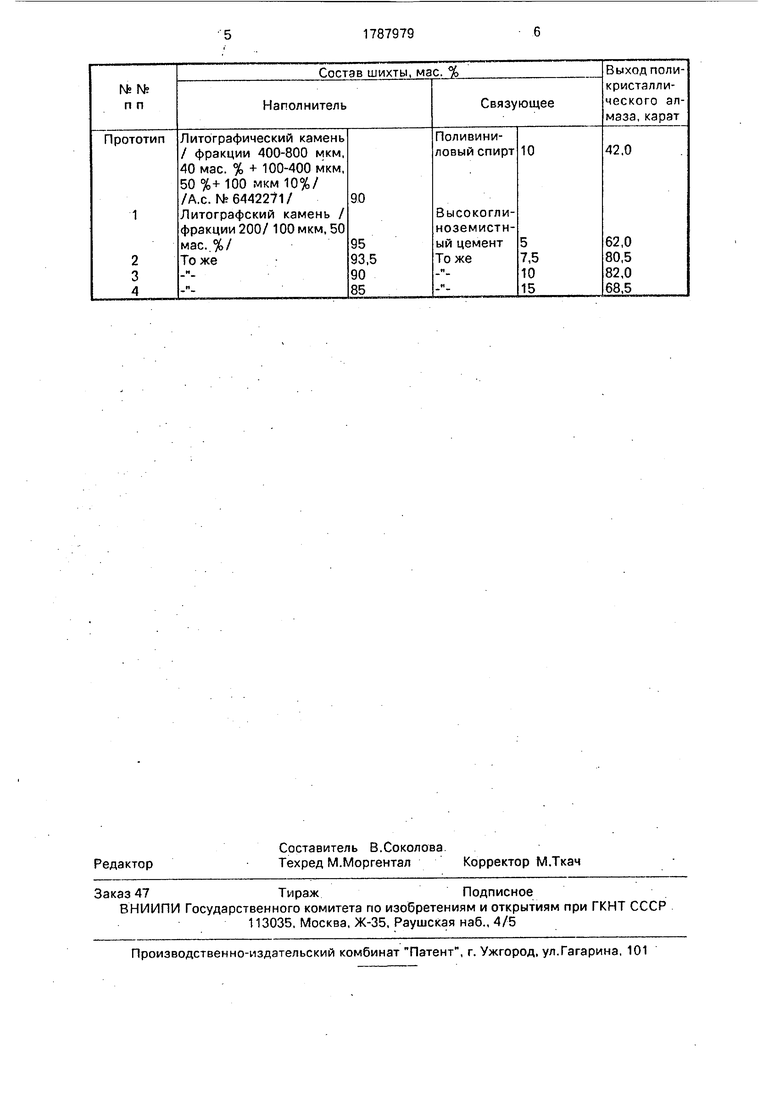

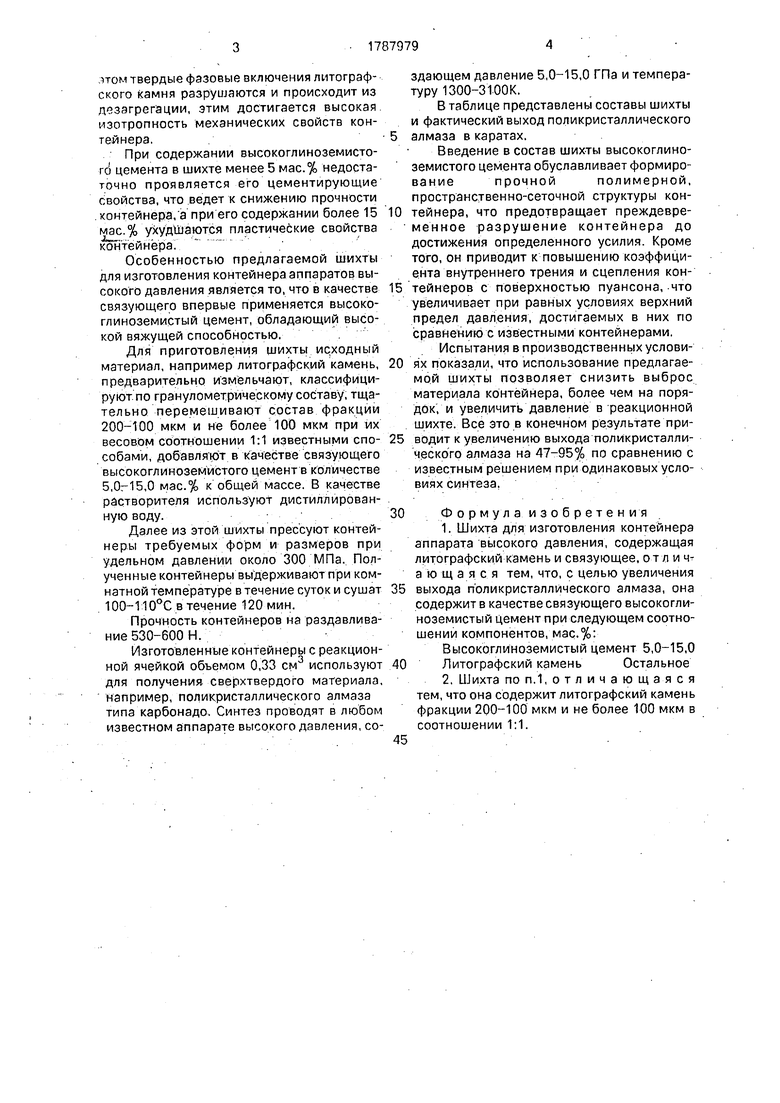

В таблице представлены составы шихты и фактический выход поликристаллического

алмаза в каратах.

Введение в состав шихты высокоглиноземистого цемента обуславливает формиро- ваниепрочной полимерной, пространственно-сеточной структуры контейнера, что предотвращает преждевременное разрушение контейнера до достижения определенного усилия. Кроме того, он приводит к повышению коэффициента внутреннего трения и сцепления контейнеров с поверхностью пуансона, что

увеличивает при равных условиях верхний

предел давления, достигаемых в них по

сравнению с известными контейнерами.

Испытания в производственных условия х показали, что использование предлагаемой шихты позволяет снизить выброс материала контейнера, более чем на порядок, и увеличить давление в реакционной шихте. Все это в конечном результате приводит к увеличению выхода поликристаллического алмаза на 47-95% по сравнению с известным решением при одинаковых условиях синтеза.

Ф о р м у л а и з о б р е т е н и я

1. Шихта для изготовления контейнера аппарата высокого давления, содержащая литографский камень и связующее, от л и ч- а ю щ а я с я тем, что, с целью увеличения

выхода п оликристаллического алмаза, она содержит в качестве связующего высокоглиноземистый цемент при следующем соотношении компонентов, мас.%:

Высокоглиноземистый цемент 5,0-15,0

Литографский каменьОстальное

2. Шихта по п.1, о т л и ч а ю щ а-я с я тем, что она содержит литографский камень фракции 200-100 мкм и не более 100 мкм в соотношении 1:1. . .

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1991 |

|

RU2050182C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА АППАРАТА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2078747C1 |

| УСТРОЙСТВО ВЫСОКОГО ДАВЛЕНИЯ И ВЫСОКИХ ТЕМПЕРАТУР | 2012 |

|

RU2491986C1 |

| НАПОЛНИТЕЛЬ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРОВ АППАРАТОВ ВЫСОКОГО ДАВЛЕНИЯ И ТЕМПЕРАТУРЫ | 1996 |

|

RU2107051C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НАГРЕВАТЕЛЯ УСТРОЙСТВА ВЫСОКОГО ДАВЛЕНИЯ | 1994 |

|

RU2084422C1 |

| Шихта для огнеупорного материала | 1979 |

|

SU1121251A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 1993 |

|

RU2097317C1 |

| СПОСОБ СИНТЕЗА АЛМАЗОВ | 1982 |

|

SU1120630A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ ЧАСТИЦ, СПОСОБ ПОЛУЧЕНИЯ АЛМАЗНЫХ КРИСТАЛЛОВ И СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ АЛМАЗНЫЕ ЧАСТИЦЫ ЗАГОТОВОК | 2001 |

|

RU2223220C2 |

Шихта содержит, мас.%: высокоглиноземистый цемент 5,0-15,0; литографский камень - остальное. При этом она содержит литографский камень фракции 200-100 мкм и не более 100 мкм в соотношении 1:1. Выход поликристаллического алмаза 62-83 карат. 1 з.п. ф-лы, 1 табл.

| Шихта для контейнеров сверхвысокого давления | 1976 |

|

SU642271A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-15—Публикация

1990-08-13—Подача