ел

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2001 |

|

RU2192480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1999 |

|

RU2148087C1 |

| Способ производства стали | 1990 |

|

SU1747502A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

| Способ обработки стали | 1986 |

|

SU1371980A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

Изобретение может быть использовано в металлургии при производстве стали с применением рафинирования металла в ковше шлаком, сформированным из кусковых материалов и продуктов раскисления. Сущность: плавиковый шпат и алюминий в количестве 1,5 - 3,0 кг/т и 0,4 - 0,6 кг/т соответственно вводят одновременно при наполнении металлом 3 - 8% объема ковша, а известь в количестве 6-10 кг/т вводят при наполнении 12 - 20% объема ковша за 40 - 60 с до ввода ферросплавов. 2 табл.

Изобретение относится к черной металлургии, в частности способам производства стали с использованием методов рафинирования стали в ковше.

Известен способ производства стали, включающий выплавку металла в сталеплавильном агрегате, выпуске его в ковш и ввод во время выпуска плавки шлакообразующих материалов в виде плавикового шпата и извести, и раскислителей. Недостатками способа является недостаточная степень десульфурации.

Наиболее близким к предлагаемому способу по техническому принципу и достигаемому результату является способ обработки стали в ковше, включающий выпуск металла в ковш с одновременным вводом при выпуске смеси извести, плавикового шпата, последующий ввод раскислителей и продувку аргоном, отличающийся тем, что, с целью повышения качества стали, в ковш дополнительно вводят глинозем в смеси с

известью и плавиковым шпатом при соотношении (1.5 - 3,5) : (4 - 6) : (0,5 - 1,5) с удельным расходом смеси 4-8 кг/т мин, смесь вводят до выпуска 20-30% металла в ковш, а продувку расплава инертным газом начинают с начала ввода смеси, при этом удельный расход газа при подаче смеси равен 0,2 - 0,5 м /ч.т, а после подачи . смеси с расходом 0,5 - 1,5 м3/ч т.

Известный способ производства обработки стали в ковше позволяет снизить содержание серы в металле и неметаллических включений. Однако, этот способ не позволяет стабильно получать в металле низкие значения содержания серы. Это связано с ранним вводом смеси в ковш, что не обеспечивает быстрое формирование шлака, из-за резкого охлаждения первых порций металла и имеется опасность образования шлаковых коржей. Кроме того не обеспечивается глубокая десульфурация металла из-за позднего раскисления стали

XJ 00 00

о со о

связанное с растворением ферросплавов. Поэтому, в способе предусматривается продувка аргоном, что требует дополнительного нагрева металла.

Цель предлагаемого изобретения - повышение десульфурации. Поставленная цель достигается тем, что плавиковый шпат и алюминий в количестве 1,5 - 3 кг/т и 0,4 - 0,6 кг/т, соответственно, вводят одновременно при наполнении металлом на 3 - 8% объема ковша, а известь в количестве 6 - 10 кг/т при наполнении на 12 - 20% объема ковша за 40 - 60 сек до ввода ферросплавов.

Техническая сущность предложенного способа заключается в следующем: поскольку плавиковый шпат имеет относительно низкую температуру плавления, которая составляет около 1400 С, то при его даче в ковш совместно с алюминием, достигается быстрое его расплавление. Окисление алюминия в этом случае компенсирует потери тепла первых порций металла, снижает их окисленность, а образующийся глинозем дополнительно снижает температуру плавления формирующегося шлака. Последующая присадка извести в ковш производится в образовавшийся жидкоподвижный шлак. Это обстоятельство ускоряет процесс растворения извести и обеспечивает раннее формирование активного высокоосновного шлака. Ввод ферросплавов в металл с сформировавшимся активным шлаком исключает образование шлако-металлических коржей и обеспечивает их быстрое растворение и раскисление металла.

Таким образом, порядок ввода обеспе- чиваетусловия для глубокой десульфурации металла: ранее формирование активного шлака и быстрое и глубокое раскисление металла.

В этом отношении важным является момент ввода в ковш присадок. Согласно изобретению вначале необходимо вводить плавиковый шпат и алюминий в период наполнения ковша на 3 - 8% его объема, Если плавиковый шпат вводить раньше, то быстрого расплавления его не будет наблюдаться, поскольку при поступлении первой порции металла в ковш идут большие потери тепла на нагрев футеровки ковша. Если плавиковый шпат и алюминий вводить когда ковш наполнится металлом более чем на 8,0% его объема, то при последующем вводе извести последняя не успевает раствориться в шлаке. Указанные расходы алюминия 0,4 - 0,6 кг/т и плавикового шпата 2,0 - 3,0 кг/т стали аналогично связаны с тепловым балансом первых порций металла поступающих в ковш. Меньшее количество

указанных пределов не обеспечивает формирование требуемого количества шлака для растворения извести, большее - резко охлаждает металл, что удлиняет период растворения плавикового шпата. Кроме того, возможно образование шлако-металлических коржей.

. Если известь вводить в ковш ранее его наполнения металлом на 12%, то быстрого

0 растворения ее не будет, поскольку сформированный шлак еще не получил от металла требуемого перегрева. Присадка извести после наполнения 20% объема ковша металлом затягивает формирование рафини5 рующего шлака. Присадка извести менее 6 кг/т ст. образуется небольшое количество шлака с низкой основностью. Количество извести более 10 кг/т стали ведет к образованию гетероченного шлака и переохлажде0 нию металла.

Устранить эти недостатки повышением температуры не всегда возможно. Поэтому выход за пределы перечисленных параметров отрицательно сказывается на десульфу5 рации стали.

Интервал времени в 40 - 60 с после присадки извести необходим для полного формирования рафинирующего шлака и его нагрева. Ввод ферросплавов ранее 40 с по0 еле окончания присадки извести может привести к ошлаковыванию ферросплавов и образованию шлако-металличесикх конгломератов. Ввод ферросплавов позднее 60 с приводит к позднему раскислению металла,

5 что делает процесс десульфурации не полным.

Изобретение иллюстрируется следующим образом.

П р и м е р 1. В конвертере получили

0 полупродукт состава: С-0,08%, Мп -0,20%; S i - 0,017% с температурой 1630°С, который выпускали в 160-т сталеразливочный ковш. В период наполнения ковша металлом на 3 - 8% одновременно ввели 108 кг

5 алюминия из расчета 0,4 кг/т стали и 540 кг плавикового шпата из расчета 3 кг/т ст. Затем при наполнении ковша металлом на 20% присадили известь в количестве 1080 кг, из расчета 6 кг/т ст. и через 40 с

0 после присадки извести вели 4 - 5 т ферросплавов. К моменту ввода ферросплавов рафинирующий шлак был сформирован. В готовом металле получили 0,006% серы. Степень десульфурации составила 64,7%, в

5 то время как при известном способе она не превышала 55%.

Пример 2. В конвертере получили полупродукт состава: С-0,09%, Мп-0,15%, S - 0,017% с температурой 1640°С. При наполнении ковша на 3 - 8% присадили 90 кг

алюминия (0,5 кг/т ст.) совместно с 450 кг плавикового шпата. Затем при наполнении ковша на 16% присадили 1240 кг извести (8 кг/т ст.) и через 50 с после его ввода - 4,5 т ферросплавов. К моменту ввода ферросплавов шлак в ковше был уже сформирован. Время выпуска составило б мин. В готовом металле получили 0,005% серы. Степень десульфурации составила 76%.

Пример 3. В конвертере получили продукт с температурой 1645°С, состав: С - 0,09%; Мп - 0,10%, S- 0,024%. При наполнении ковша металлом на 3 - 8% ввели 72 кг (0,4 кг/т ст.) алюминия совместно с 360 кг (2 кг/т ст) плавикового шпата. При наполнении ковша металлом на 13% его объема присадили 1800 (10 кг/т ст) извести, а ферросплавы ввели через 60 с. Время слива металла в ковш составило 8 мин. Содержание серы в готовом металле получили 0,006%, а степень десульфурации составила 75%.

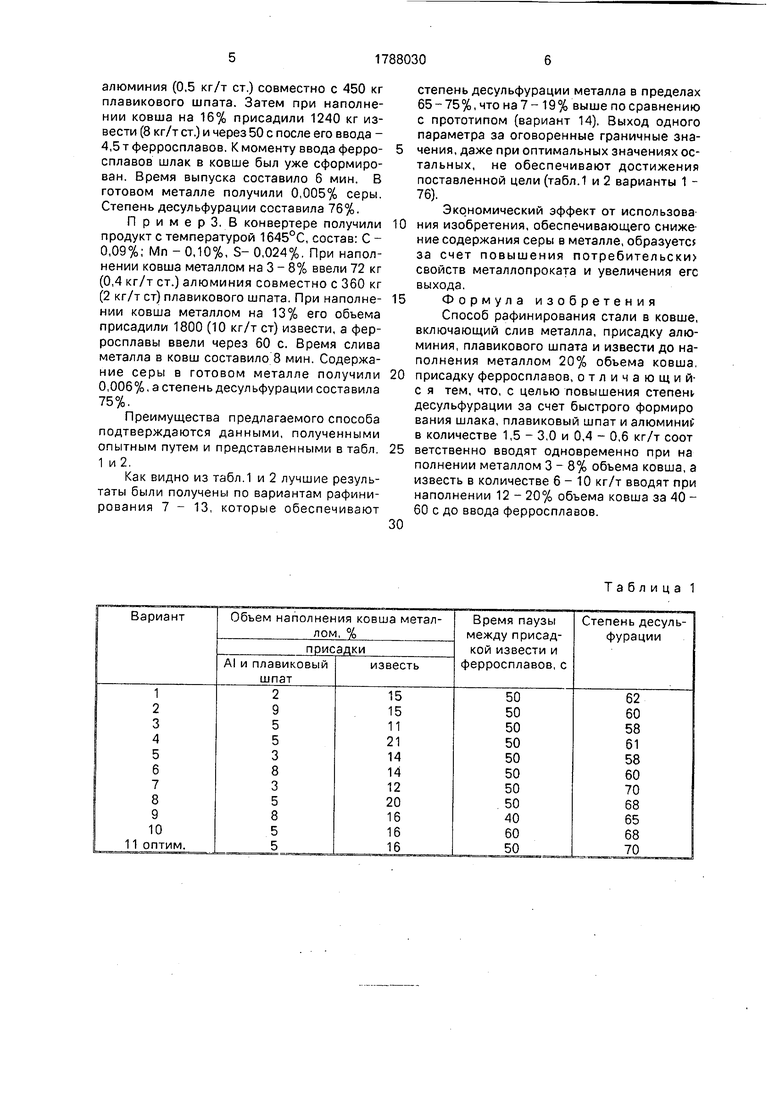

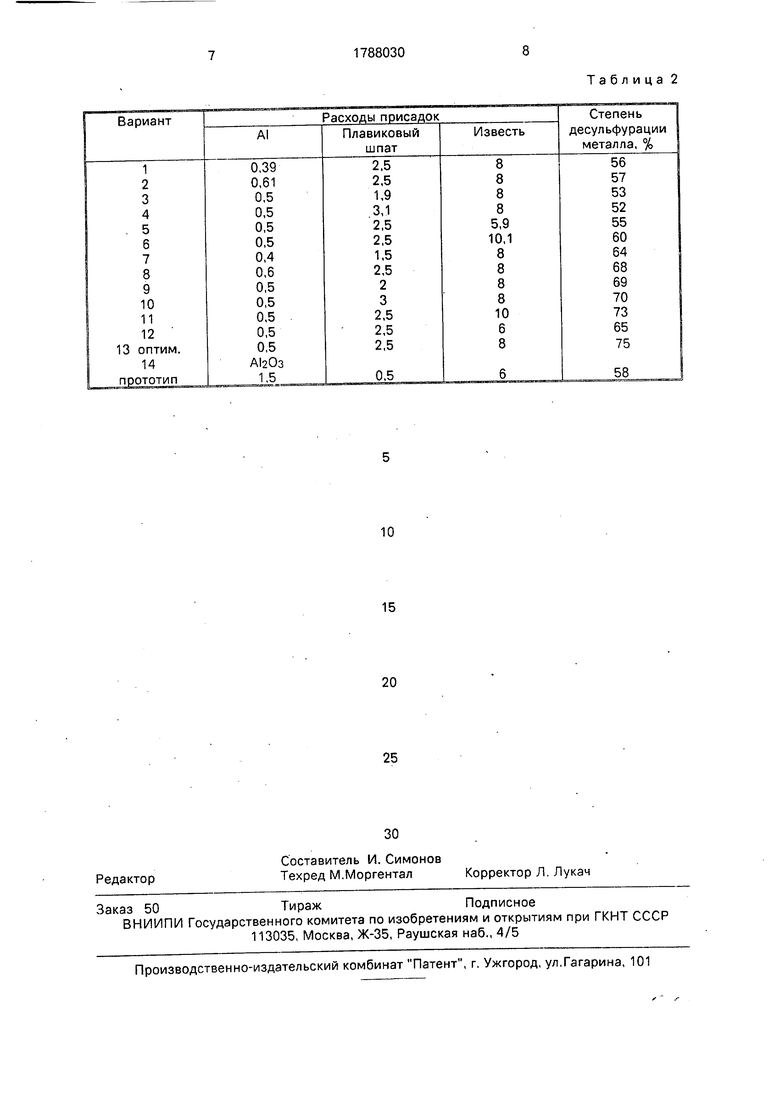

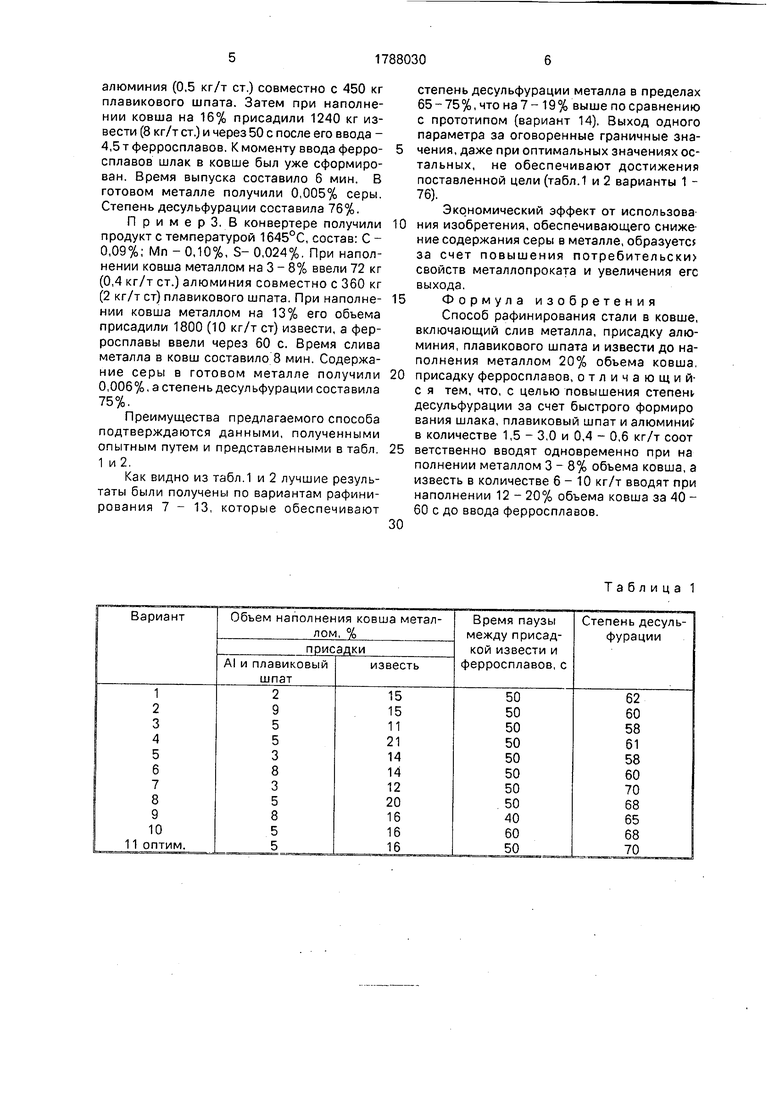

Преимущества предлагаемого способа подтверждаются данными, полученными опытным путем и представленными в табл. 1 и 2.

Как видно из табл.1 и 2 лучшие результаты были получены по вариантам рафинирования 7 - 13, которые обеспечивают

0

5

0

5

0

степень десульфурации металла в пределах 65-75%, что на 7-19% выше по сравнению с прототипом (вариант 14). Выход одного параметра за оговоренные граничные значения, даже при оптимальных значениях остальных, не обеспечивают достижения поставленной цели (табл.1 и 2 варианты 1 - 76).

Экономический эффект от использования изобретения, обеспечивающего снижение содержания серы в металле, образуете за счет повышения потребительски) свойств металлопроката и увеличения егс выхода.

Формула изобретения Способ рафинирования стали в ковше, включающий слив металла, присадку алюминия, плавикового шпата и извести до наполнения металлом 20% объема ковша, присадку ферросплавов, отличающий- с я тем, что, с целью повышения степе десульфурации за счет быстрого формиро вания шлака, плавиковый шпат и алюминий в количестве 1,5 - 3.0 и 0,4 - 0,6 кг/т соот ветственно вводят одновременно при на полнении металлом 3 - 8% объема ковша, а известь в количестве 6-10 кг/т вводят при наполнении 12 - 20% объема ковша за 40 - 60 с до ввода ферросплавов.

Таблица 1

Таблица 2

| СПОСОБ ОБРАБОТКИ СТАЛИ | 0 |

|

SU389147A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ обработки стали в ковше | 1987 |

|

SU1523575A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1991-03-19—Подача