Изобретение относится к черной металлургии, конкретно к способам внепечной обработки качественной стали.

Широко известны внепечные способы обработки металла аргоном, вакуумом, шлаком.

Основным недостатком данных способов является значительный перегрев металла в сталеплавильном агрегате и связанный с ним перерасход материалов и энергии.

Наиболее близким по технической сущности и достигаемому положительному эффекту к изобретению является способ рафинирования металла на установке ковш- печь. Согласно данному способу полупродукт, выплавленным в дуговой печи, доводят по химсоставу, температуре и рафинируют в ковше с дуговым подогревом и одновременной продувкой металла аргоном снизу через пористую вставку. Один из основных

недостатков данного способа заключается в нестабильности хода процесса обработки, которая приводит, в свою очередь, к уменьшению эффективности рафинирования металла на установке ковш-печь.

Целью изобретения является повышение эффективности рафинирования металла на установке ковш-печь за счет стабильности хода обработки. -.

Поставленная цель, согласно предложенному техническому решению, достигается тем, что перед дуговым нагреве м расплава в ковше производят присадку на шлак извести и алюминия, массу которых задают по соответствующим формулам

Ил И0 + 0,20п,

Ап АО +0,03 п, где И0, Ип - соответственно оптимальная масса извести при работе ковша с НОВСР

футеровкой и с футеровкой при п-наливе, кг/т;

АО, An - соответственно оптимальная масса алюминия при работе ковша с новой футеровкой и с футеровкой при п-наливе, кг/т;

п - номер налива ковша, 1, 2, 3 и т.д.;

0,03; 0,20 - эмпирически подобранные коэффициенты. ,

С помощью измерений, произведенных в промышленных условиях было определено, что одна обработка металла на установке ковш-печь уменьшает толщину внутреннего слоя футеровки ковша на 8 - 10 мм (в среднем 9 мм).

Известно,что в технологической цепочке производства стали с обработкой ее на установке ковш-печь предусматривается обработка металла твердыми шлакообразу- ющими (известью, кусковым алюминием, плавиковым шпатом) на выпуске расплава из печи в ковш. Затем производят обновление шлака (повышают основность и снижают окисленность) Как правило присадками на шлак извести и алюминия. Причем масса присадки изменяется только в зависимости от содержания серы в исходном металле, т.е. без учета постоянного увеличения диаметра внутренней свободной поверхности ковша, вследствие разъедания футеровки жидким расплавом. Это приводит к различной не оптимальной толщине шла- кового пояса. В результате нарушается электрический режим работы дуг в шлаке, приводящий к быстрому выходу из строя футеровки ковша в районе шлакового пояса (мало шлака), либо к увеличению потерь электроэнергии (много шлака). Это, в свою очередь, сказывается на шлаковом режиме обработки, т.е. снижается эффективность обработки.

Для устранения данного недостатка предлагается в каждый последующий налив ковша увеличивать на определенную величину массу извести и алюминия, присажива- емых на шлак, тем самым невелировать увеличение диаметра внутренней поверхности ковша. Причем, в начальном состоянии масса извести (И0) и масса алюминия (А0) берутся с учетом новой футеровки ковша и содержания серы в исходном металле.

Присадка массы извести при п-наливе ковша более или менее, чем по найденному выражению нецелесообразна. В первом случае увеличивается расход электроэнер- гии (из-за чрезмерной толщины шлакового пояса), необоснованно увеличивается расход извести (без заметного повышения качества стали). Во втором случае уменьшается стойкость футеровки ковша в районе

шлакового пояса (из-за недостаточной толщины шлакового пояса), увеличивается загрязненность стали.

Присадка массы алюминия более, чем по заявленной формуле приводит к необоснованному перерасходу дорогостоящего алюминия без увеличения, а даже в отдельные моменты с ухудшением качества металла по глобулярным неметаллическим включениям. Менее, чем по заявленной формуле - не достигается необходимой окисленности рафинировочного шлака, что в конечном итоге приводит к ухудшению качества стали по содержанию серы и кислорода.

Пример. Конструкционную сталь 30-35ХГСА выплавляли в 60-тонной электродуговой печи. После получения в печи заданного содержания в полупродукте фосфора и углерода, а также температуры, металл выпускали в ковш, где осуществляли обработку твердыми шлакообразующими материалами: известью, плавиковым шпатом, кусковым алюминием. Массу твердых шлакообразующих немного корректировали в зависимости от содержания серы в полупродукте.

Перед тем, как осуществлять обработку стали на установке ковш-печь, в ковш на шлак присаживали известь и алюминий (алюминийсодержащие материалы). Расчет масс присадок производили следующим образом.

Опытно-промышленное опробование показало, что оптимальная масса извести и алюминия, вводимые в ковш с новой футеровкой равны соответственно 2,2 - 2,6 кг/т и 0,4 - 0,5 кг/т в зависимости от загрязненности исходного металла. Таким образом, если используется ковш с десятым по счету наливом, то на шлак присаживается известь массой 2,4-2,0 4,4 кг/т; алюминий массой 0,45 + 0,30 0,75 кг/т. После чего ковш транспортировали на установку ковш-печь и осуществляли обработку металла.

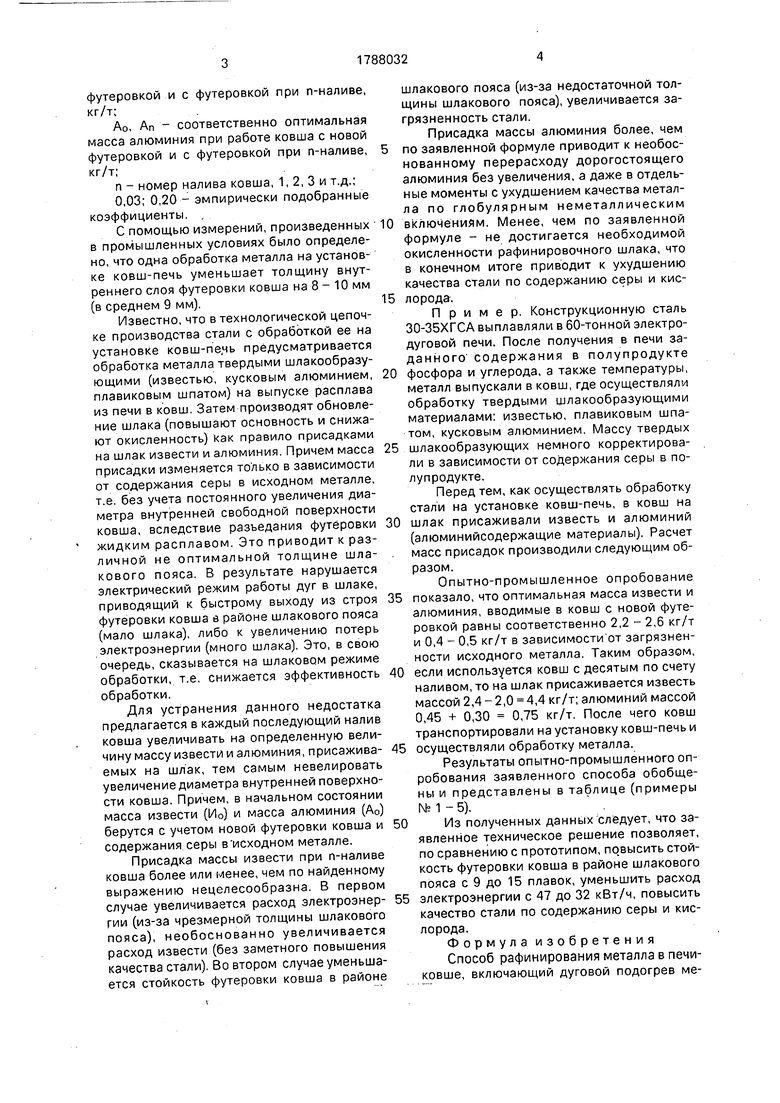

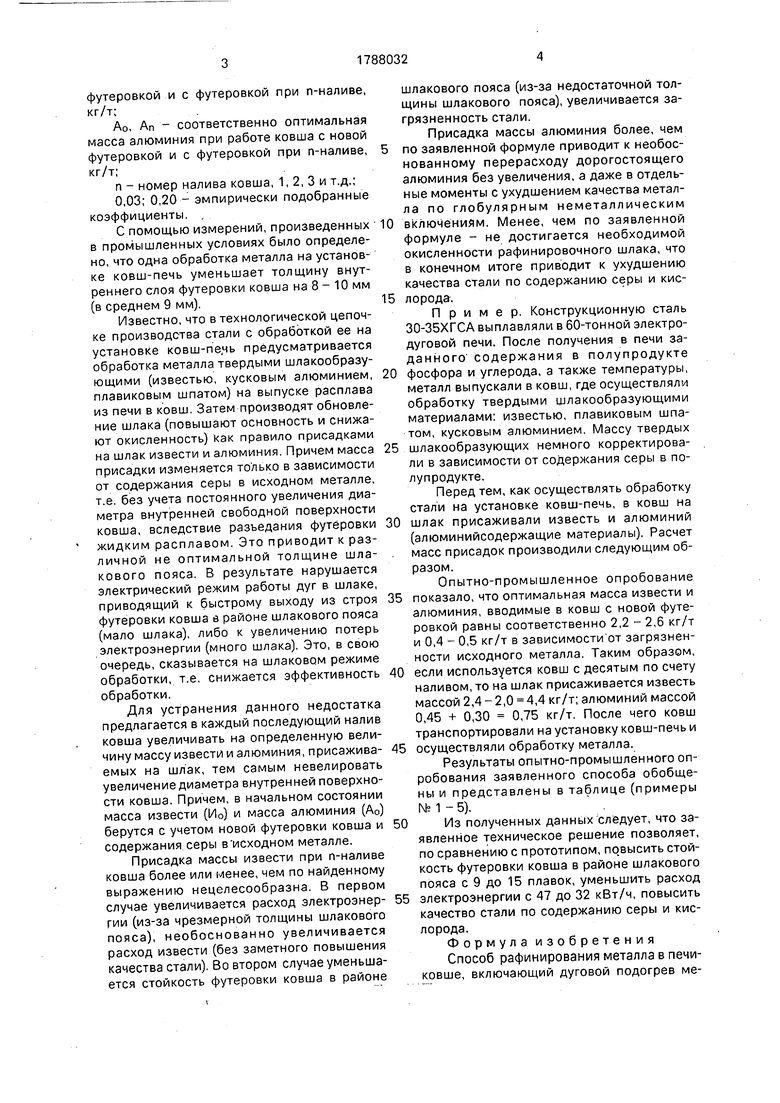

Результаты опытно-промышленного опробования заявленного способа обобщены и представлены в таблице (примеры № 1 - 5).

Из полученных да иных следует, что заявленное техническое решение позволяет, по сравнению с прототипом, по.высить стойкость футеровки ковша в районе шлакового пояса с 9 до 15 плавок, уменьшить расход электроэнергии с 47 до 32 кВт/ч, повысить качество стали по содержанию серы и кислорода.

Формула изобретения

Способ рафинирования металла в печи- ковше, включающий дуговой подогрев металла, продувку расплава аргоном и обработку металла шлаком, отличающий- с я тем, что, с целью повышения качества металла за счет снижения содержания серы и кислорода, повышения стойкости футеровки ковша и снижения расхода электроэнергии, перед дуговым нагревом расплава в ковше производят присадку на шлак извести и алюминия, массу которых определяют по соответствующим формулам

Ип И0 + 0,20п,

0

An АО + 0,03 п,

где И0, Ип - соответственно оптимальная масса извести при работе ковша с новой футеровкой и с футеровкой при п-наливе, кг/т;

АО, An - соответственно оптимальная масса алюминия при работе ковша с новой футеровкой и с футеровкой при п-наливе, кг/т;

п - номер налива ковша, 1, 2, 3 и т.д.

0,03; 0,20 - эмпирически подобранные коэффициенты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ внепечной обработки стали в ковше | 2020 |

|

RU2735697C1 |

| Способ получения стали | 1991 |

|

SU1812219A1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ внепечной обработки стали | 1991 |

|

SU1786107A1 |

| Способ внепечной обработки металла | 1990 |

|

SU1828873A1 |

| Активный раскислитель жидких и тугоплавких горячих и холодных шлаков | 2022 |

|

RU2786789C1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

Изобретение может быть использовано в черной металлургии при внепечной обработке качественных сталей. Сущность; пэ- ред дуговым нагревом расплава в ковше производят присадку на шлак извести и алюминия, массу которых задают по соответствующим формулам:.Ип И0 + 0,20 п, Ап АО + 0,03 п, где Ип - соответственно оптимальная масса извести при работе ков-, ша с новой футеровкой при n-наливе, кг/т; АО. Ап - соответственно оптимальная масса алюминия при работе ковша с новой футеровкой и с футеровкой при n-наливе, кг/т; п - номер налива ковша, 1, 2, 3 и т.д.; 0,03, 0,020 - эмпирически подобранные коэффициенты. 1 табл. ел

| Поволоцкий Д.Я | |||

| Раскисление стали | |||

| М., Металлургия, 1972, с.202 | |||

| Морозов А.Н, и др | |||

| Внепечное рафинирование стали, М., Металлургия, 1975, с.284 | |||

| РЖ Металлургия, 1989, № 11, реф | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-24—Подача