Изобретение относится к химической промышленности, металлургии и может быть использовано при получении гидроокисей металлов из водных растворов методом химического осаждения.

Целью изобретения является улучшение фильтрационных свойств осадка путем увеличения, размера частиц при обеспечении высокой степени выхода марганца.

Гидроокиси металлов, получаемые методами химического осаждения в форме труднорастворимых осадков, как правило, представляют собой мелкодисперсный труднофильтруемый продукт. Поэтому проблема получения более крупных частиц в осадке, решение которой позволяет значительно сократить затраты на фильтрование, является актуальной.

Способ реализуется следующим образом.

В непрерывно действующий реактор подают раствор азотнокислого марганца с массовой концентрацией марганца от 50 до 60 г/л со скоростью подачи 300-400 кг на 1 м3 реакционной смеси в час в пересчете на Mn (NO3)2 и при перемешивании вводят сухую известь, средневзвешенный диаметр частиц которой составляет 0,2-0,3 мм, со скоростью соответственно от 94-108 кг/м3ч до 125-144кг/м3ч в пересчете на активную СаО и рассчитанной в соотношении к Mg(NО3)2, как 1,00-1,15 от стехиометрии. Температуру при осаждении поддерживают в пределах 20-40oС. Процесс контролируют путем отбора проб суспензии, фильтрации ее под вакуум и опрелелением коэффициента фильтрации. Осадок на фильтре промывали, после этого под микроскопом определяли средний размер цастиц. Одновременно в фильтрате и в высушенном осадке определяли концентрацию марганца атомно-абсорбционным методом и по ней рассчитывали степень выхода марганца в осадок.

Процесс осаждения гидроокиси марганца провели сначала в лабораторном реакторе с мешалкой. При этом выявили оптимальные условия получения, крупнокристаллического осадка гидроокиси марганца. Затем результаты были проверены на непрерывнодействующей модели циркуляционного реактора и нашли полное подтверждение ранее полученным в лабораторных условиях.

Далее приведены конкретные примеры выполнения способа получения гидроокиси марганца на непрерывнодействующей модели циркуляционного реактора.

П р и м е р 1. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,5 г/л со скоростью 300 кг/м3ч в пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,2мм.

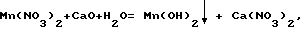

Скорость подачи сухой извести рассчитывали, исходя из стехиометрического соотношения к Mn(NO3)2 согласно проходящей реакции осаждения.

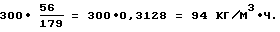

где на один моль Mn(NO3)2 (179кг) требуется один моль СаО (56 кг) и получается один моль Mn(ОН)2 (89 кг) В опыте на 300 кг/м3ч требуется по стехиометрии сухой извести в пересчете на активную СаО:

Температуру осаждения поддерживали в пределах 20±0,5oС. Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался и определялись средние за опыт значения вышеуказанных показателей, помещенных в таблице.

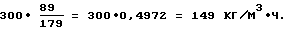

Коэффициент фильтрации в этом опыте получился равным 0,94•10-7м/с, средний размер частиц гидроокиси марганца составил 16 мкм, степень выхода марганца 99,98% (опыт5), т.е. практически 100% Исходя из последнего, можно рассчитать важный для практики показатель удельный выход продукта в пересчете на Mn(ОН)2. Он составит

П р и м е р 2. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,5 г/л со скоростью 350 кг/м3ч в пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,26 мм. Скорость подачи сухой извести рассчитывали, исходя из стехиометрического соотношения к Mn(NO3)2 (см. пример 1): 300•0,3128 110 кг/мЗч.

Температуру осаждения поддерживали в пределах 35±0,5oС. Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался и определялись средние за опыт значения вышеуказанных показателей, помещенных в таблице.

Коэффициент фильтрации в этом опыте получился равным 150•10-7м/с, средний размер частиц гидроокиси марганца составил 24 мкм, степень выхода марганца 99,98% (опыт 6). Удельный выход продукта в пересчете на Mn(OH)2 составил 350•0,4972 174 кг/м3ч.

П р и м е р 3. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,6 г/л со скоростью 350 кг/м3ч в пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,26 мм. Скорость подачи сухой извести рассчитывали, исходя из соотношения к Mn(NO3)2, равного 1,10 от стехиометрии, т.е. 350•0,3128•1,10 121 кг/м3ч.

Температуру осаждения поддерживали в пределах 30±5oС.

Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался и рассчитывались средние за опыт значения вышеуказанных показателей, помещенных в таблице. Коэффициент фильтрации в этом опыте получился равным 1,78•10-7 м/с, средний размер частиц гидроокиси марганца составил 27 мкм, степень выхода марганца 99,98% (опыт 7). Удельный выход продукта в пересчете на Mn(OH)2 составил 350•0,4972 174 кг/м3ч.

П р и м е р 4. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,6 г/л со скоростью 350 кг/м3ч в пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,18 мм, т.е. ниже, чем в предлагаемом способе. Скорость подачи сухой извести рассчитывали, исходя из соотношения к Mn(NO3)2, равного 1,1 от стехиометрии, т.е. 350•0,3128•1,10 121 кг/м3ч.

Температуру осаждения поддерживали в пределах 30±5oС.

Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и в сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался и рассчитывались средние за опыт значения вышеуказанных показателей, помещенных в таблице.

Коэффициент фильтрации в этом опыте получился равным 0,82•10-7 м/с, т.е. ниже, чем в предлагаемом способе, средний размер частиц гидроокиси марганца составил 12,0 мкм, степень выхода марганца 99,93% (опыт 10).

П р и м е р 5. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,4 г/л со скоростью 350 кг/м3ч в пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,52 мм, т.е. выше, чем в предлагаемом способе. Скорость подачи сухой извести рассчитывали, исходя из соотношения к Mn(NO3)2, равного 1,10 от стехиометрии, т.е. 350•0,3128•1,10 121 кг/м3ч.

Температуру осаждения поддерживали в пределах 30±5oС.

Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и в сухом осадке из расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался и рассчитывались средние за опыт значения вышеуказанных показателей, помещенных в таблице.

Коэффициент фильтрации в этом опыте получился равным 0,44•10-7 м/с, т.е. значительно ниже, чем в предлагаемом способе. Средний размер частиц гидроокиси марганца составил 7,0 мкм, степень выхода марганца составила всего лишь 88,76% (опыт 14), т.е. заметно ниже, чем в предлагаемом способе.

П р и м е р 6. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,4 г/л со споростью 260 кг/мЗч в пересчете на Mn(NO3)2, т.е. ниже, чем в предлагаемом способе, и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,26мм. Скорость подачи сухой извести рассчитывали, исходя из соотношения к Mn(NO3)2 равного 1,10 oт стехиометрии, т.е. 260•0,3128•1,10 89 кг/м3ч.

Температуру осаждения поддерживали в пределах 30±5oC.

Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера части осадка, определения содержания марганца в фильтрате и в сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался и рассчитывались средние за опыт значения вышеуказанных показателей, помещенных в таблице.

Коэффициент фильтрации в этом опыте получился равным 0,78•10-7м/с, т.е. ниже, чем в предлагаемом способе, средний размер частиц гидроокиси марганца составил 10 мкм, степень выхода марганца 99,94% (опыт 17).

П р и м е р 7. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,6 г/л со скоростью 300 кг/м3ч в пересчете Mn(NO3)2, и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,26 мм. Скорость подачи сухой извести рассчитывали, исходя из соотношения к Mn(NO3)2, равного 1,15 от стехиометрии, т.е. 300•0,3128•1,15 108 кг/м3ч,

Температуру осаждения поддерживали в пределах 30±5o°С.

Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался, и рассчитывались средние за опыт значения вышеуказанных показателей. Коэффициент фильтрации в этом опыте получился равным 1,30•10-7м/с, средний размер частиц гидроокиси марганца составил 25,0 мкм, степень выхода марганца 99,98%

П р и м е р 8. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,6 г/л со скоростью 400 кг/м3ч в пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,30 мм. Скорость подачи сухой извести рассчитывали исходя из соотношения к Mn(NO3)2, равного 1,00 от стехиометрии, т.е. 400•0,3128•1,00=125 кг/м3ч.

Температуру оcаждения поддерживали в пределах 40±5oC.

Получающуюся суспензию отводили непрерывно приемник, а затем на фильтрацию. После выхода процесса установившийся режим через каждый час отбирали пробы суспензии гидроокиси осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался, и рассчитывались средние за опыт значения вышеуказанных показателей. Коэффициент фильтрации в этом опыте получился равным 1,24•10-7м/с (опыт 8), средний размер частиц гидроокиси марганца составил 28,0 мкм, степень выхода марганца 99,95%

П р и м е р 9. В непрерывнодействующий реактор подавали раствор нитрата марганца с массовой концентрацией марганца 51,6 г/л со скоростью 400 кг/м3ч и пересчете на Mn(NO3)2 и одновременно с помощью дозатора подавали сухую известь со средневзвешенным диаметром частиц 0,30 мм. Скорость подачи сухой извести рассчитывали, исходя из соотношения к Mn(NO3)2, равного 1,15 от стехиометрии, т.е. 400•0,3128•1,15 144 кг/м3ч.

Температуру осаждения поддерживали в пределах 40±5oC.

Получающуюся суспензию отводили непрерывно в приемник, а затем на фильтрацию. После выхода процесса на установившийся режим через каждый час отбирали пробы суспензии гидроокиси марганца для определения коэффициента фильтрации, после промывки осадка для измерения линейного размера частиц осадка, определения содержания марганца в фильтрате и сухом осадке и расчета степени выхода марганца. После отбора четырех-пяти проб опыт заканчивался, и рассчитывались средние за опыт значения вышеуказанных показателей. Коэффициент фильтрации в этом опыте получился равным 1,30•10-7 м/с (опыт 9), средний размер частиц гидроокиси марганца составил 26,0 мкм, степень выхода марганца 99,97%

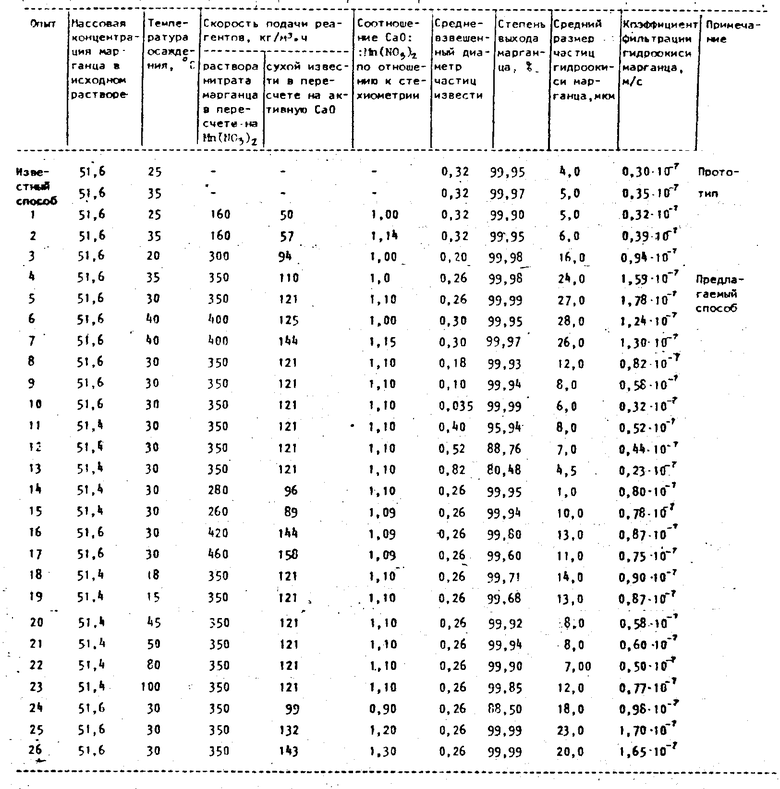

Результаты опытов, проведенных при условии данного способа а также при увеличении или уменьшении параметров процесса приведены в таблице.

Представленные результаты непрерывного способа осаждения гидроокиси марганца показали, что на качество продукта, которое характеризуется коэффициентом фильтрации и размером частиц, существенное влияние оказывают размер частиц сухой извести, температура осаждения, скорость подачи реагирующих компонентов. Опыты, в которых использовали сухую известь со средневзвешенным диаметром частиц 0,2-0,3 мм, осаждение вели при 20 - 40oС, при скорости подачи раствора нитрата марганца 300-400 кг/м3ч в пересчете на Mn(NO3)2 и скорости подачи извести 94-144 кг/м3ч и рассчитанной в соотношении к Mn(NO3)2 как 1,00-1,15 от стехиометрии, позволили повысить размер частиц продукта с 5 6 мкм у прототипа (опыты 3-4) до 16 28 мкм и коэффициент фильтрации с 0,32•10-7м/с (опыт 3) до 1,78•10-7м/с, (опыт 7) при высокой степени выхода марганца (99,95-99,99)%

Использование для осаждения более мелких (опыты 10, 11, 12) и более крупных (опыты 13, 14, 15) частиц извести приводило к снижению коэффициента фильтрации по сравнению с предлагаемым способом. Кроме того использование более крупных частиц (опыты 13-15) приводило к снижению степени выхода марганца (до 80,48% в опыте 15).

Как понижение скорости подачи реагирующих компонентов (опыты 16, 17), так и повышение ее (опыты 18,19) вело к снижению коэффициента фильтрации продукта и степени выхода марганца (опыт 19).

Поддержание в реакционной зоне более низкой температуры (опыты 20, 21) или, наоборот, подогрев до более высокой температуры (опыты 22-25) приводит к понижению коэффициента фильтрации осадка, а также к заметному снижению степени выхода марганца (например в опыте 21), и требует дополнительных энергозатрат на охлаждение или нагрев реакционной смеси по сравнению с предлагаемым способом.

При уменьшении скорости подачи извести, рассчитанной к скорости подачи Мn(NO3)2 в соотношении меньше, чем по стехиометрии,(например 0,9 от стехиометрии в опыте 26) получили гидроокись марганца приблизительно такого же качества, как в предлагаемом способе, но при этом существенно снизилась степень выхода марганца (до 88,5%). В случае повышения скорости подачи извести до 1,2-1,3 oт стехиометрии в расчете к подаваемому Мn(NO3)2 также не ухудшает качество гидроокиси марганца, однако это приводит к необоснованному повышению расходного коэффициента по извести и загрязнению продукта избыточной известью.

Использование способа по изобретению для схем комплексной переработки руд одного из месторождений позволяет увеличить коэффициент фильтрации гидроокиси марганца в среднем в 3 раза, что эквивалентно снижению в 3 раза необходимой фильтрующей поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГИДРООКИСИ МАРГАНЦА | 1987 |

|

SU1450286A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 2010 |

|

RU2444575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОГО МАРГАНЦЕВОГО КОНЦЕНТРАТА | 2001 |

|

RU2218434C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВАТОРА ДЛЯ МАРГАНЕЦФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1998 |

|

RU2138439C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2172358C2 |

| СПОСОБ ОСАЖДЕНИЯ МАРГАНЦЕВОГО КОНЦЕНТРАТА ИЗ СЕРНОКИСЛОТНЫХ РАСТВОРОВ ИЛИ СТОКОВ | 2014 |

|

RU2538877C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ОТ ПРОИЗВОДСТВА ФЕРРОМАРГАНЦА В СОСТАВЕ РУДНОЙ ЧАСТИ ШИХТЫ | 1998 |

|

RU2140462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАГИДРАТА НИТРАТА МАГНИЯ ВЫСОКОЙ ЧИСТОТЫ ИЗ ТЕХНИЧЕСКОГО РАСТВОРА НИТРАТА МАГНИЯ | 2005 |

|

RU2285667C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕГО МАТЕРИАЛА ДЛЯ УДАЛЕНИЯ ИОНОВ МАРГАНЦА ИЗ ВОДЫ | 1995 |

|

RU2091158C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙ-СИЛИКАТСОДЕРЖАЩЕГО СЫРЬЯ | 2005 |

|

RU2285666C1 |

Изобретение относится к химической технологии, металлургии и может быть использовано при получении гидроксилов металлов из водных растворов методом химического осаждения. Целью изобретения является улучшение фильтрационных свойств осадка путем увеличения размера частиц при обеспечении высокой степени выхода марганца. Способ включает непрерывное осаждение гидроксида марганца из азотнокислых растворов сухой известью, средневзвешенный диаметр частиц которой 0,2 -03 мм при скорости подачи раствора нитрата марганца 300-400 кг/ч на 1 м3 реакционной смеси в пересчете на Mn(NO3)2 и скорости подачи извести 94-144 кг/мЗ ч в пересчете на активный СаО при отношении СаО: Мn(NO3)2= =1,00-1,15 от стехиометрии. Осаждение осуществляют при 20-40o°С . Способ по изобретение позволяет увеличить коэффициент фильтрации гидроксида марганца в три раза. 1 табл.

Способ получения гидроксида марганца, включающий его осаждение из азотнокислых растворов сухой известью, отделение осадка фильтрацией и его промывку, отличающийся тем, что, с целью улучшения фильтрационных свойств осадка путем увеличения размера частиц при обеспечении высокой степени выхода марганца, осаждение ведут непрерывно сухой известью, средневзвешенный диаметр частиц которой 0,2-0,3 мм при скорости подачи раствора 300-400 кг/ч на 1 м3 реакционной смеси в пересчете на марганец азотнокислый и скорости подачи извести 94 144 кг/м3 • ч в пересчете на активный оксид кальция при молярном отношении CaO:Mn(NO3)2 1,00-1,15.

| Переработка марганцевых и полиметаллических руд Грузии, Тбилиси, Мецниереба, 1970 | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1996-07-27—Публикация

1989-11-09—Подача