Изобретение относится к способам изготовления труб со спиральным швом из полосового материала.

Целью изобретения является повышение точности изготовления труб при упрощении процесса.

Повышение точности достигается за счет того, что на полосе наносится единственный ряд меток на расстояниях, определяемых периметром трубы, увеличивающимся в зависимости от угла подвода, которые располагаются на получаемой трубе по линии, параллельной, по меньшей мере, оси, когда длина периметра каждого витка соответствует заданному значению периметра, а каждая метка перемещается через неподвижное поле контроля, окружающее получающуюся трубу, которое создает сигнал распознавания метки, и что каждое различие по времени, отличающееся от заданного значения между двумя сигналами распознавания меток, используется для того, чтобы предпринять меры для осуществления коррекции.

На полосу наносится лишь один единственный ряд меток, которые могут иметь любое положение или любое расстояние от края. Таким образом, метки могут быть расположены таким образом, что они не могут пройти мимо устройства для навивки и образования фальцев и тем самым они не могут быть повреждены ими. Установление изменений осуществляется не путем контроля непосредственных соотношений положения между перемещающейся меткой и второй меткой, а между неподвижным контрольным устройством и метками.

Изобретение относится как к цилиндрическим трубам, так и к многоугольным трубам (трубы с округленными кромками). В последних могут регулироваться расстояния между метками путем разделения длины периметра на соответствующие длины сторон, вследствие чего их постоянство может контролироваться раздельно. Далее.откорректированные сигналы распознавания меток могут быть использованы также для управления гибочным устройством, применяемым для многоугольных труб только в

ел

С

vi

00

00

о

N) О

СО

зоне кромок. Мероприятия по коррекции, как уже упомянуто, могут быть любыми, например, в направлении изменения угпа между плоскостью входа полосы и осью трубы, в отклонении входа полосы в плоскость и приводить к изменениям в швах фальца при фальцеобразовании.

Каждое мероприятие по коррекции может исходить из заданного значения, соответствующего нулевому или среднему положению, так что изменениеллины периметра должно вызвать либо положительное, либо отрицательное корректирующее смещение. Это может в случае необходимости затруднить или осложнить конструктивное выполнение и/или управление средствами коррекции. Например, это может потребовать поворот регулирующих органов их правым или левым приводом.

Предпочтительное выполнение способа заключается в том, что труба наматывается с допустимым отклонением периметра от заданного значения, вследствие чего метки отклоняются от линии схода только в одну сторону, причем зарегистрированное рассогласование времени вызывает тотчас же эффективное мероприятие коррекции. В ре- зультате наматываемая труба приобретает либо слишком большой, либо слишком малый периметр, что прежде всего зависит от вида спирального шва. Сварные спиральные швы вследствие нагрева склонны к увеличению периметра, а в случае спиральных швов, соединяемых в фальц, изменение периметра зависит от выполнения фальца, из- вестны случаи как увеличения, так и уменьшения периметра. При этом, если заданное значение периметра соответствует одному из крайних значений интервала допустимых отклонений, то получается труба с постоянным периметром при максимальном отклонении, для которого не нужна коррекция. Поэтому средства коррекции для случая максимального отклонения могут быть установлены в основном положении, поскольку не происходит отрицательного смещения. Если отклонение не происходит, то осуществляется коррекция, а если отклонение происходит к другому граничному значению, применяются меры для интенсивной коррекции. Поэтому для вышеупомянутого поворота регулирующего органа необходим простой привод, так как нет необходимости изменять направление.

Для определения отклонения можно определить рассогласование во времени, отличающегося от заданного нулевого значения между сигналами распознавания меток двух контролирующих устройств, расположенных параллельно оси в неподвижном поле контроля. Если выдерживается постоянство периметра, сигналы поступают одновременно. Проводимый таким образом контроль линии схода не зависит от длины

периметра, но тем не менее требует чувствительных приборов контроля для определения очень малых рассогласований времени.

Мероприятия по коррекции могут осуществляться в интервале между маркирующими сигналами, причем их продолжительность соответствует рассогласованию времени и значит непосредственно изменению периметра. В случае

мероприятий коррекции, которые изменяют давление прижима гибочных или формирующих фальц роликов или их положение, для получения желаемого эффекта недостаточно только одной коррекции с длительностью

в пределах интервала, Поэтому при появлении одного из двух сигналов распознавания метки проводятся мероприятия по коррекции, которые сохраняются, предпочтительно, до следующей передачи сигналов

. распознавания меток. Если затем передаются одновременно оба сигнала, то мероприятия по коррекции прекращаются. И наоборот, если имеется интервал, мероприятия по коррекции сохраняются или усилмваются,

Другая возможность осуществления способа заключается в том, что отличающееся от заданного значения рассогласование времени между двумя сигналами распознавания меток, подается в единственное устройство для контроля неподвижного поля контроля, причем заданное значение определяется заданным значением периметра. Здесь задается зависимость от длины периметра, поэтому отсутствует сравнение между сигналами двух контролирующих устройств.

Сигналы распознавания меток могут создаваться, например, путем изменения отражёния световых волн меткой. Другая возможность состоит в том. что каждый сигнал распознавания меток создается путем ощупывания изменяющихся свойств поверхности. Последнее можно применять, в чзстности для меток. нанесенных выдавливанием.

Для изготовления труб со спиральным швом вышеуказанного типа применяется устройство, имеющее направляющий стол

для подводимого полосового материала с маркирующим приспособлением, наматывающее устройство, включающее направляющую для трубы, и в частности, гибочные ролики, и снабжено средствами для осуществления мероприятий по коррекции, в счучае, если изменяется длина периметра создаваемой трубы. Способ позволяет работать с помощью такого устройства, если направляющий стол имеет приспособление для регулирования расстояния между метками и в зоне направляющей для трубы наматывающего устройства имеется, по меньшей мере, одно контролирующее устройство для создания сигналов распознавания меток для определения изменения периметра, которое имеет средство для проведения мероприятий по коррекции.

Для регулирования расстояния между двумя метками, предпочтительно предусмотреть сенсор, переставляемый вдоль полосового материала, который при распознавании метки вызывает образование следующей метки с помощью приспособления для маркировки.

В предпочтительном примере выполнения контролирующее приспособление включает два, по меньшей мере, расположенных в зоне направляющей трубы по линии схода, параллельной оси и на расстоянии друг от друга, равном ширине полосового материала, контролирующих устройства. При их расположении следует руководствоваться наличием места в данной конструкции, оно может быть как внутри, так и снаружи трубы на месте по ее периметру.

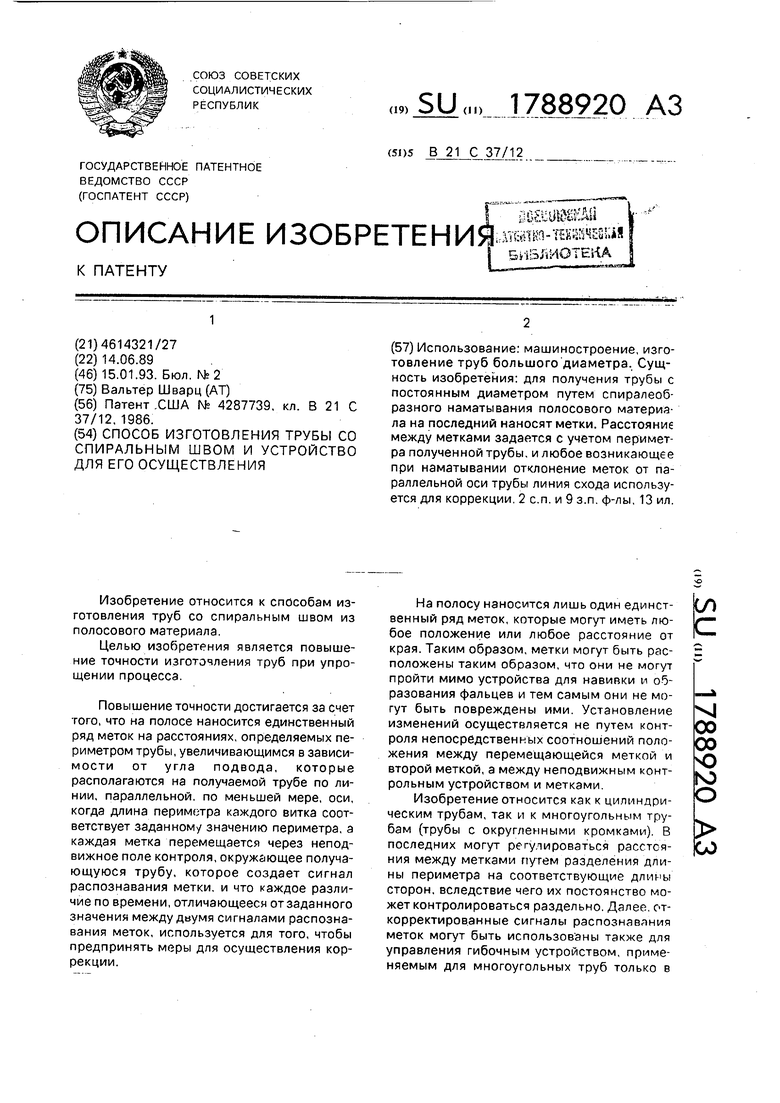

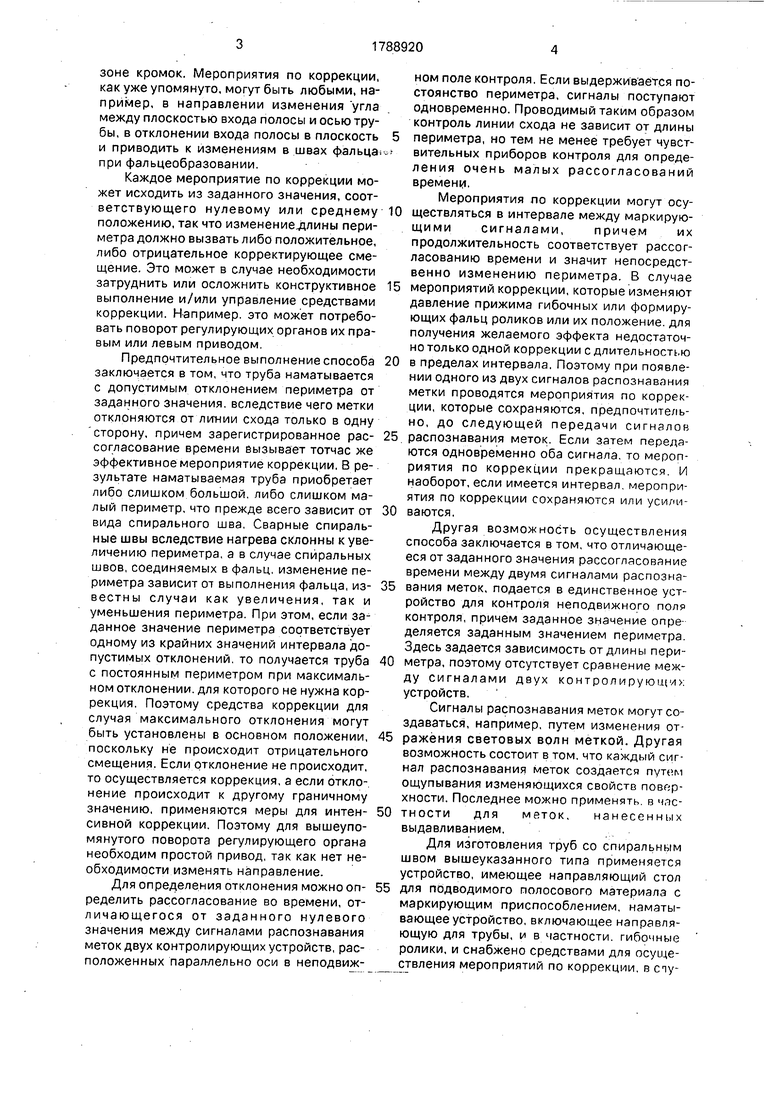

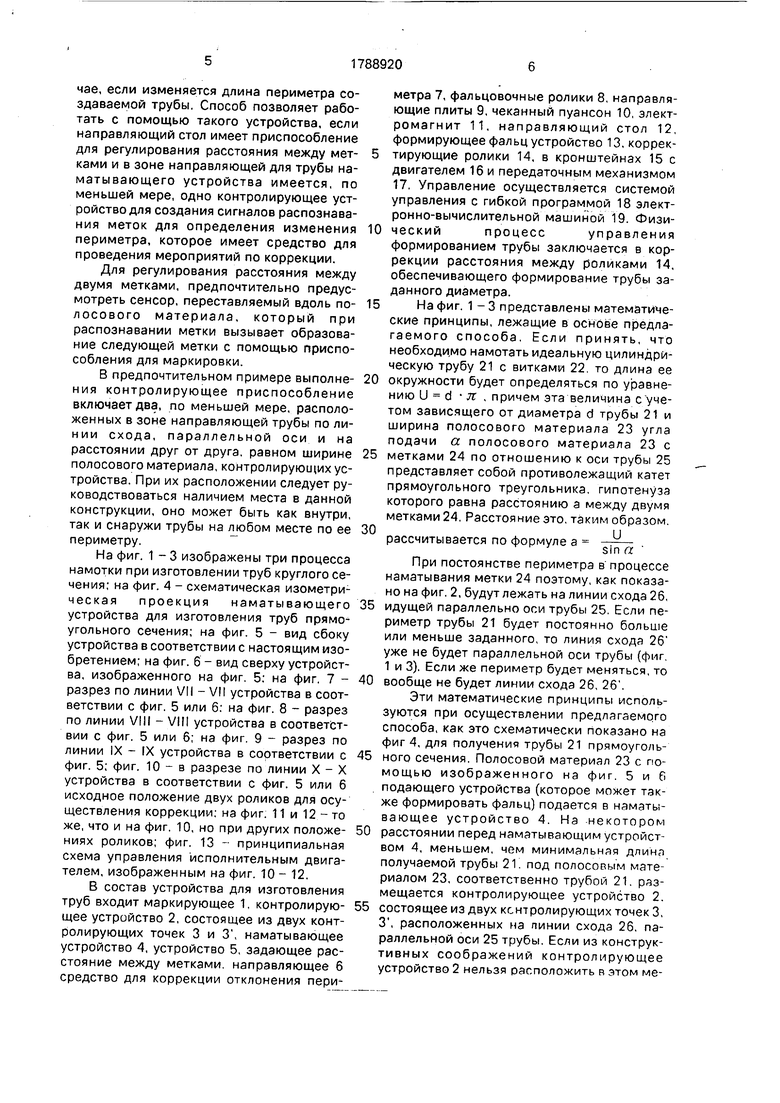

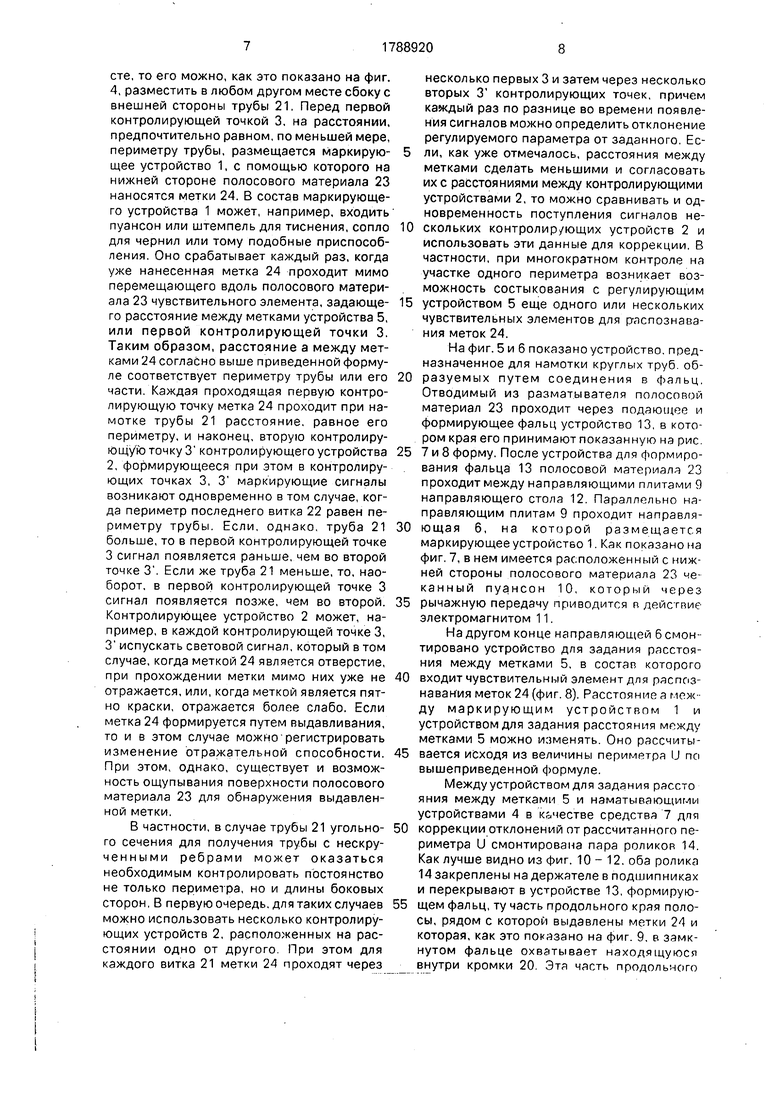

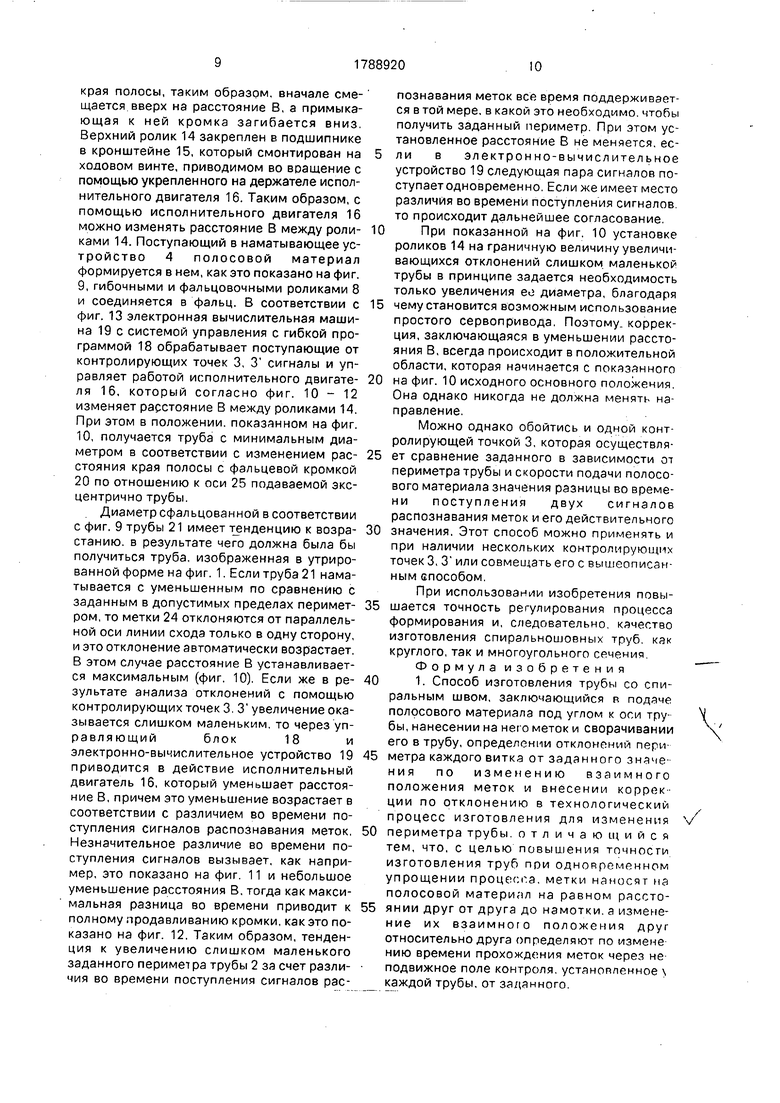

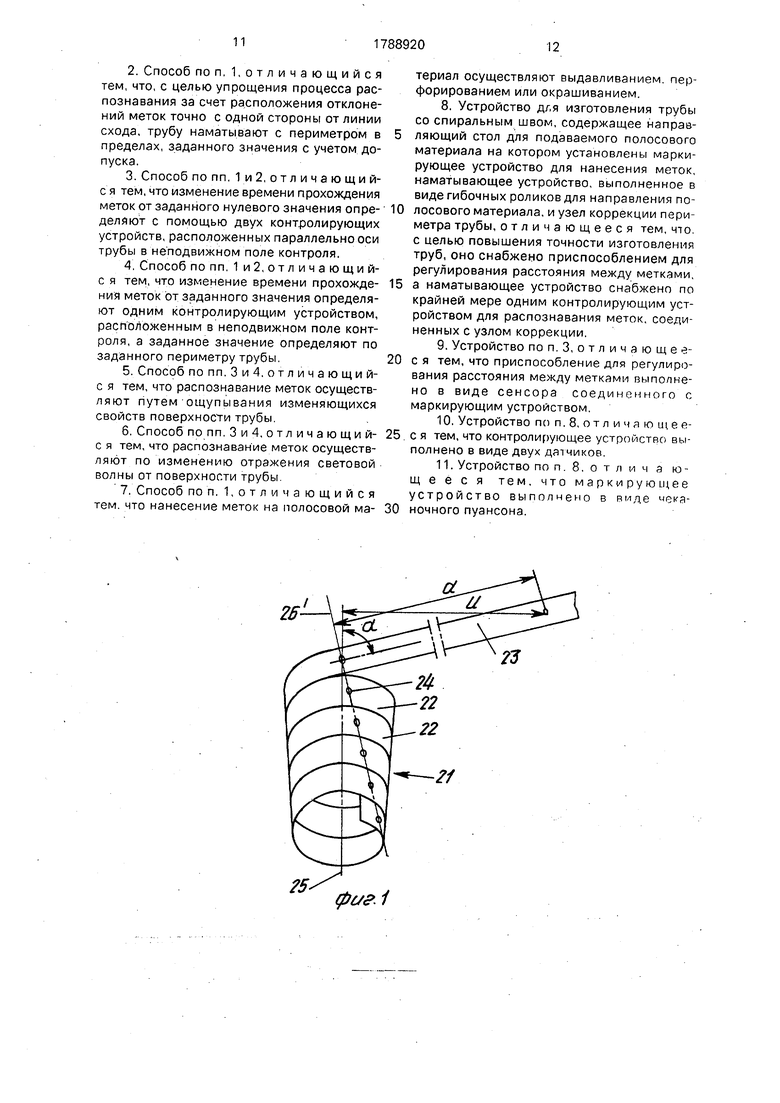

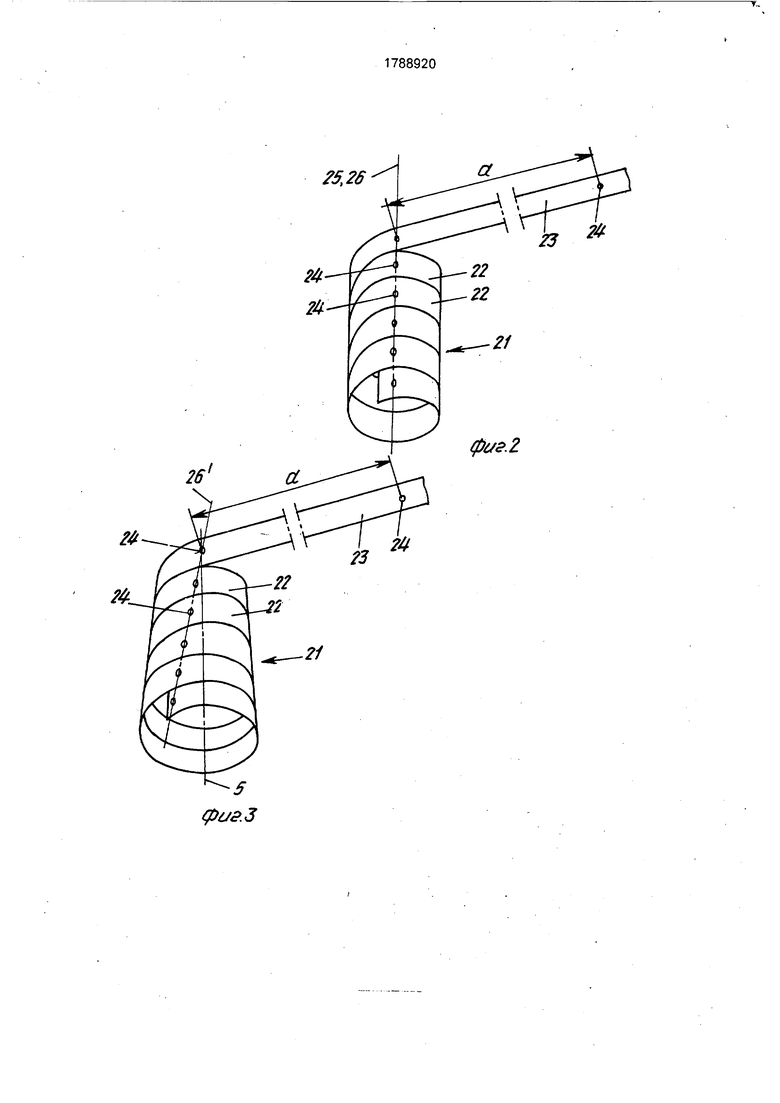

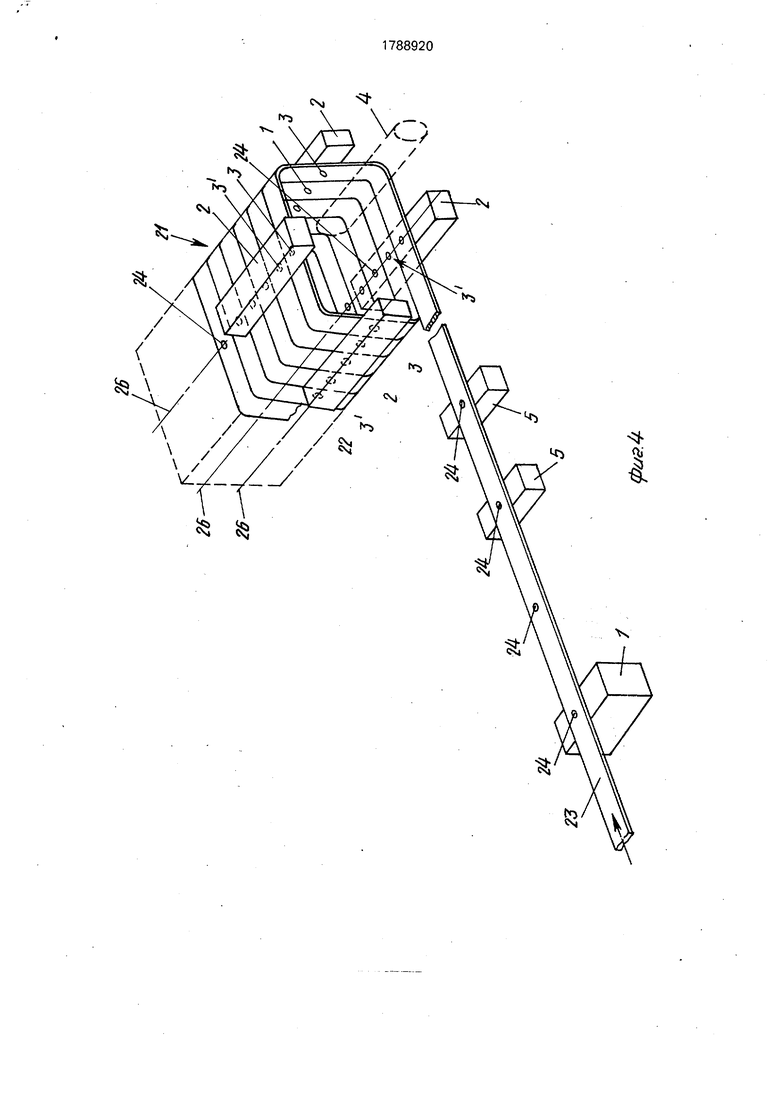

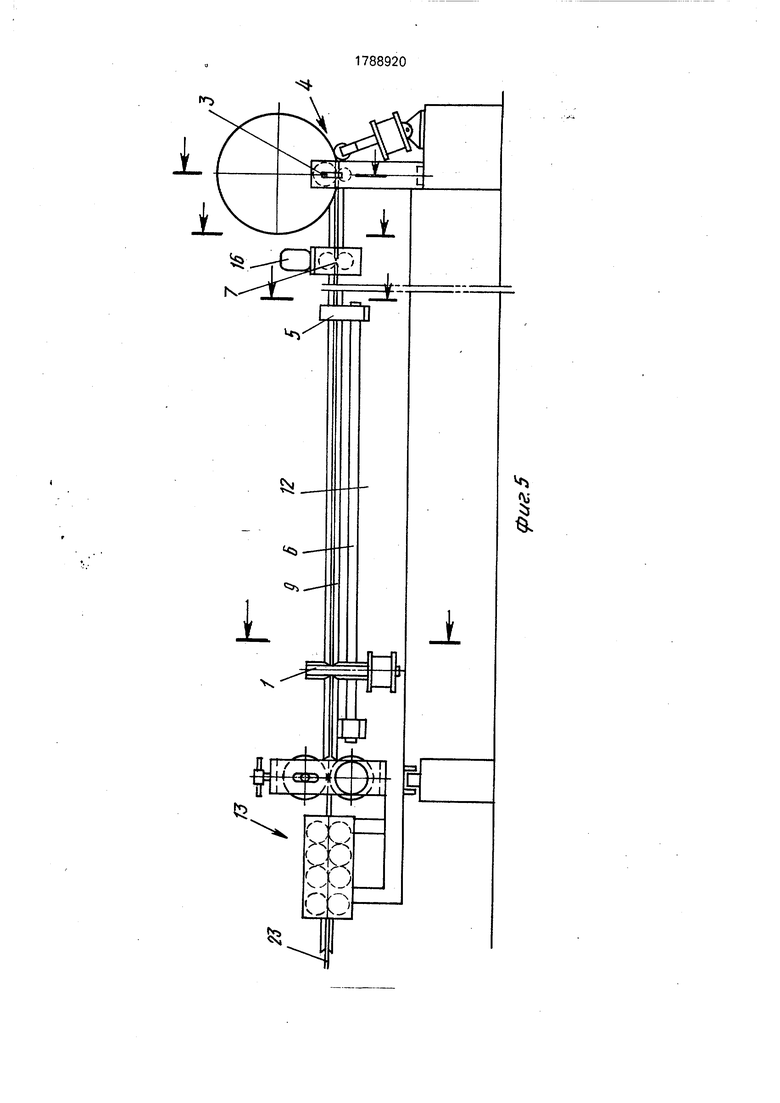

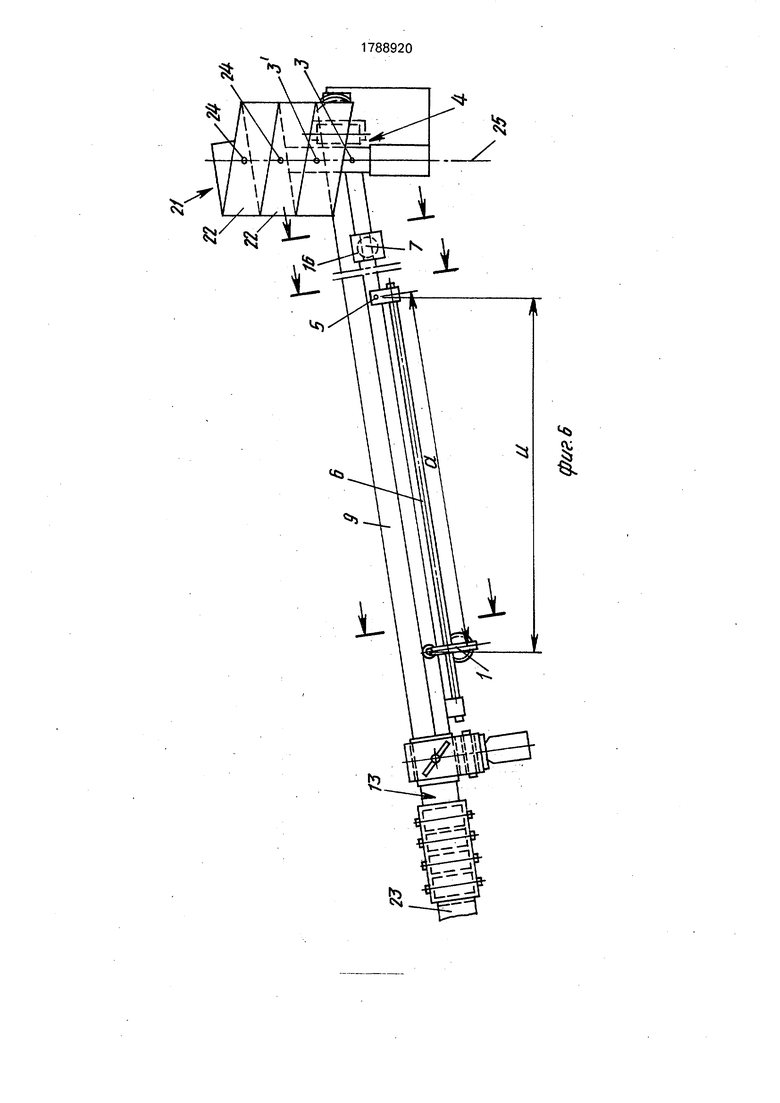

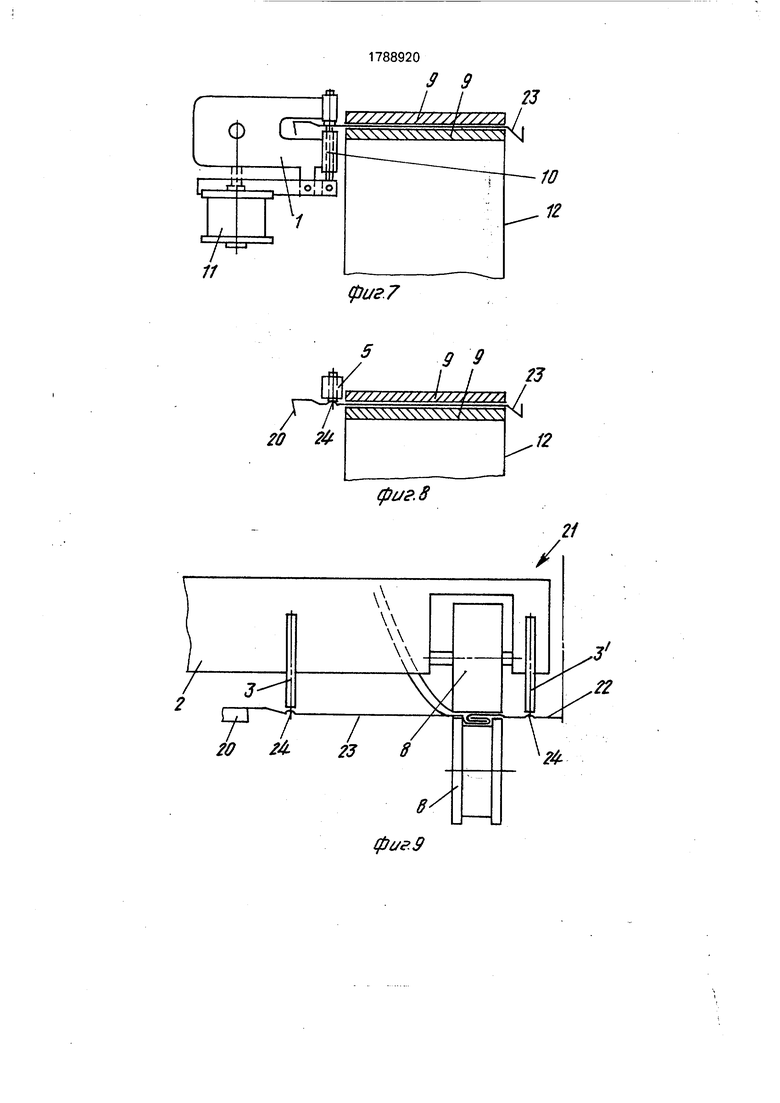

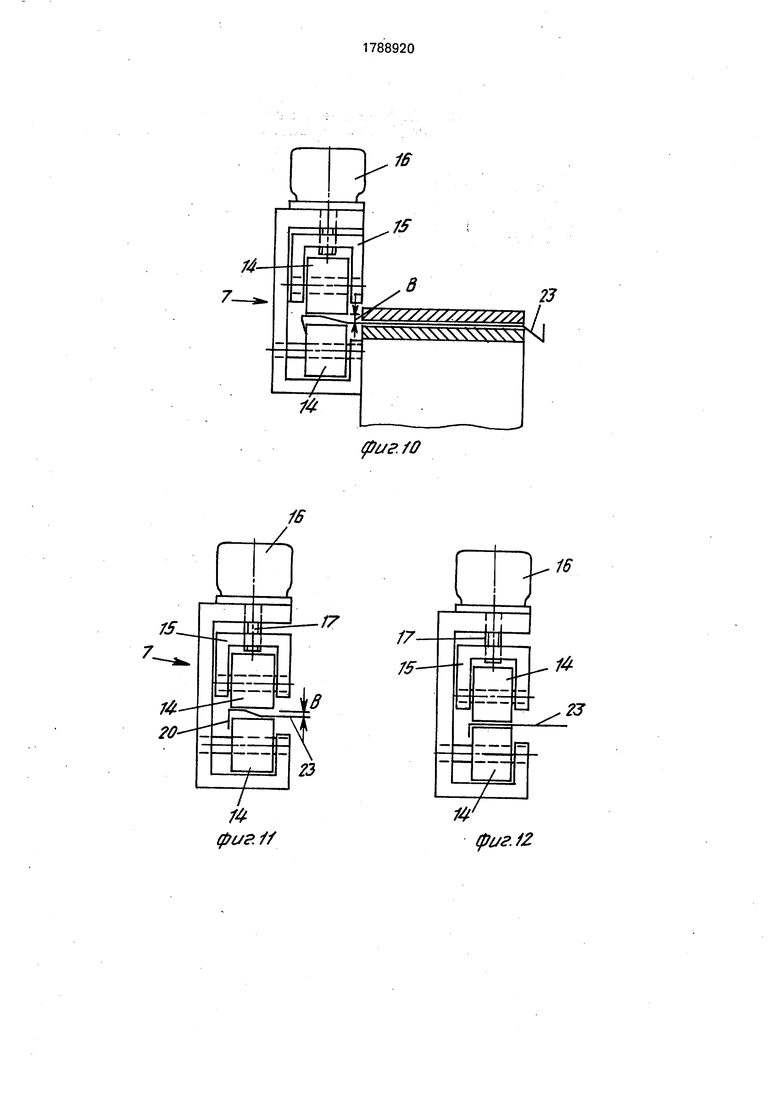

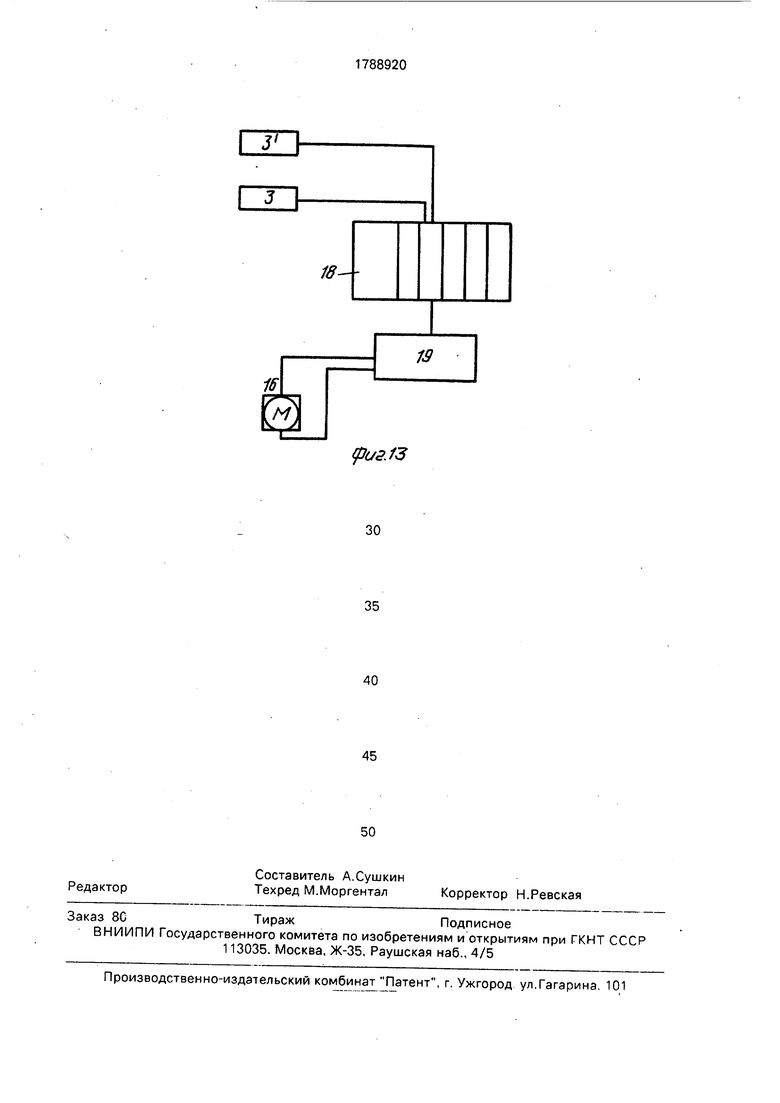

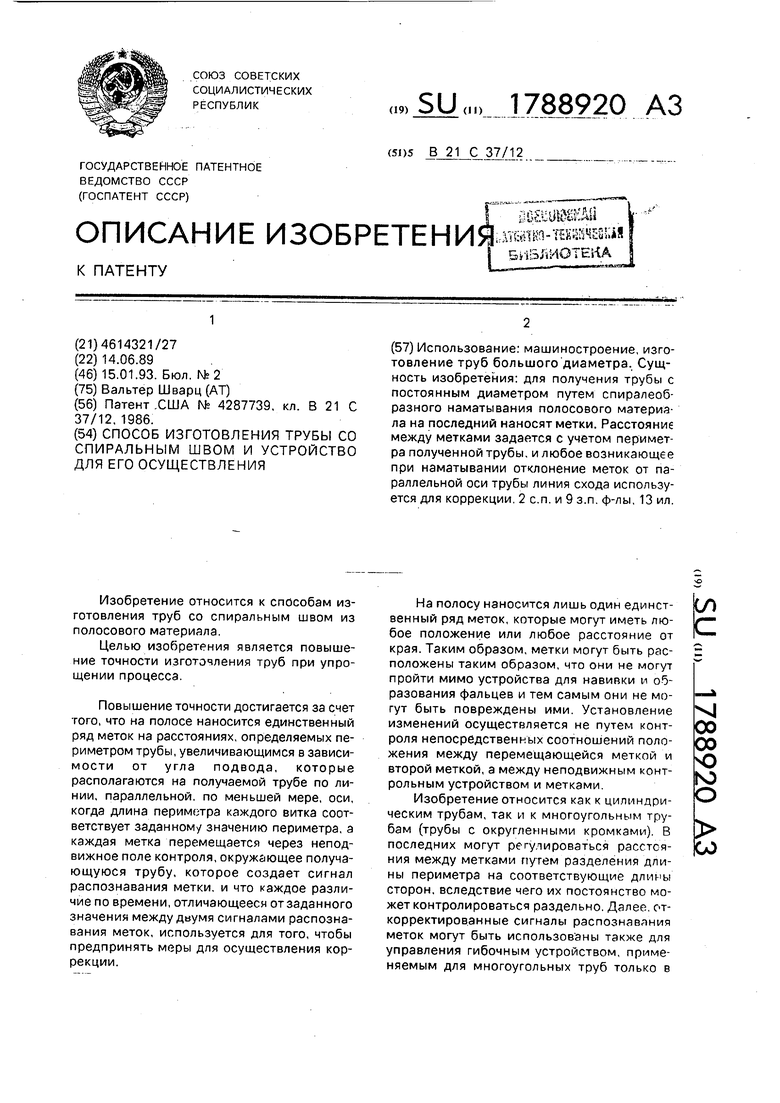

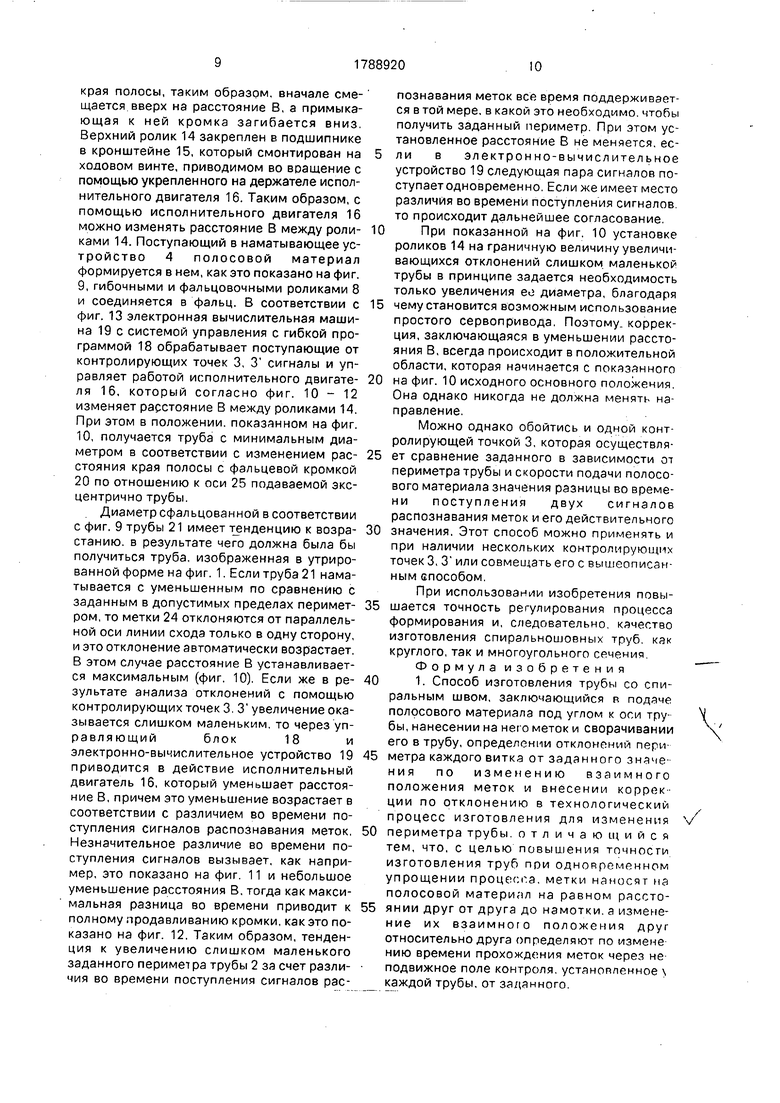

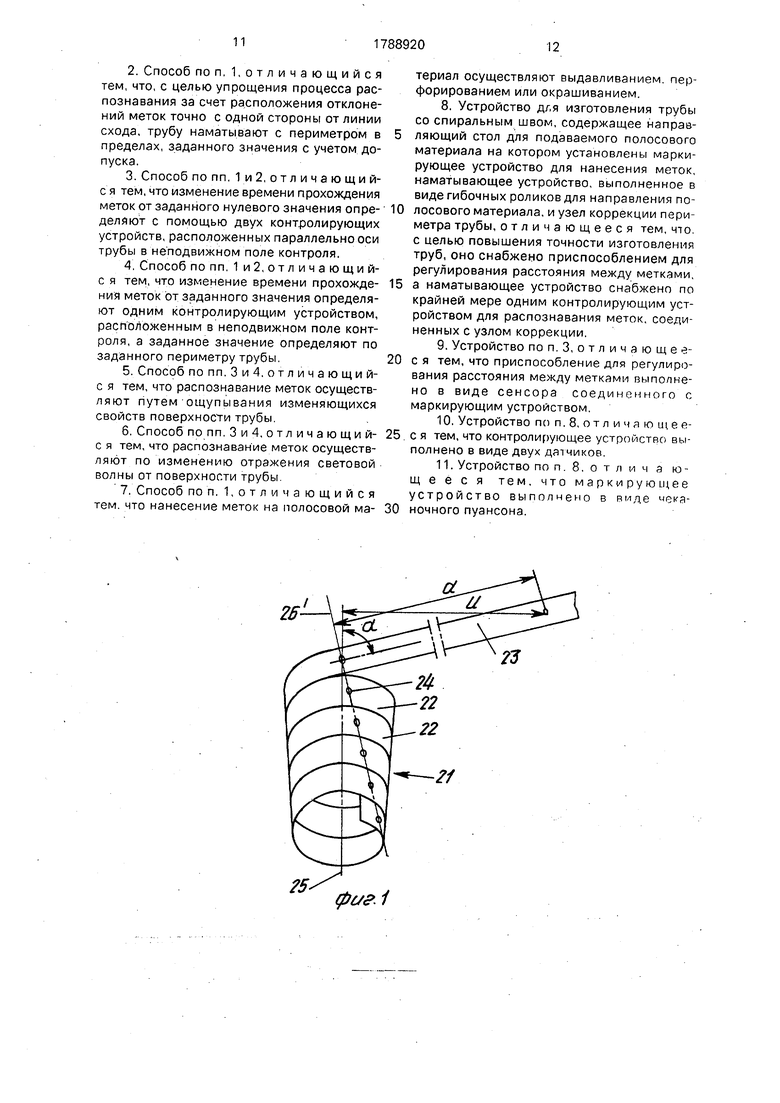

На фиг. 1 - 3 изображены три процесса намотки при изготовлении труб круглого сечения; на фиг. 4 - схематическая изометри- ческая проекция наматывающего устройства для изготовления труб прямоугольного сечения; на фиг. 5 - вид сбоку устройства в соответствии с настоящим изобретением; на фиг. 6 - вид сверху устройства, изображенного на фиг. 5; на фиг. 7 - разрез по линии VII - VII устройства в соответствии с фиг. 5 или 6; на фиг. 8 - разрез по линии VIII - VIII устройства в соответствии с фиг. 5 или 6; на фиг. 9 - разрез по линии IX - IX устройства в соответствии с фиг. 5; фиг. 10 - в разрезе по линии X - X устройства в соответствии с фиг. 5 или 6 исходное положение двух роликов для осуществления коррекции; на фиг. 11 и 12 - то же, что и на фиг. 10, но при других положениях роликов; фиг. 13 - принципиальная схема управления исполнительным двигателем, изображенным на фиг. 10 - 12.

В состав устройства для изготовления труб входит маркирующее 1, контролирующее устройство 2, состоящее из двух контролирующих точек 3 и 3, наматывающее устройство 4, устройство 5, задающее расстояние между метками, направляющее 6 средство для коррекции отклонения пери метра 7, фальцовочные ролики 8, направляющие плиты 9, чеканный пуансон 10, электромагнит 11. направляющий стол 12, формирующее фальц устройство 13, корректирующие ролики 14, в кронштейнах 15 с двигателем 16 и передаточным механизмом 17. Управление осуществляется системой управления с гибкой программой 18 электронно-вычислительной машиной 19. Физическийпроцесс управления формированием трубы заключается в коррекции расстояния между роликами 14, обеспечивающего формирование трубы заданного диаметра.

На фиг. 1 - 3 представлены математические принципы, лежащие в основе предлагаемого способа. Если принять, что необходимо намотать идеальную цилиндрическую трубу 21 с витками 22. то длина ее

окружности будет определяться по уравнению U d л , причем эта величина с учетом зависящего от диаметра d трубы 21 и ширина полосового материала 23 угла подачи а полосового материала 23 с

метками 24 по отношению к оси трубы 25 представляет собой противолежащий катет прямоугольного треугольника, гипотенуза которого равна расстоянию а между двумя метками 24. Расстояние это. таким образом.

U рассчитывается по формуле а р-- .

При постоянстве периметра в процессе наматывания метки 24 поэтому, как показано на фиг. 2, будут лежать на линии схода 26,

идущей параллельно оси трубы 25. Если периметр трубы 21 будет постоянно больше или меньше заданного, то линия схода 26 уже не будет параллельной оси трубы (фиг. 1 и 3). Если же периметр будет меняться, то

вообще не будет линии схода 26, 26.

Эти математические принципы используются при осуществлении предлагаемого способа, как это схематически показано на фиг 4, для получения трубы 21 прямоугольного сечения. Полосовой материал 23 с помощью изображенного на фиг. 5 и 6 подающего устройства (которое может также формировать фальц) подается в наматывающее устройство 4. На некотором

расстоянии перед наматывающим устройством 4, меньшем, чем минимальная длина получаемой трубы 21. под полосовым материалом 23, соответственно трубой 21. размещается контролирующее устройство 2.

состоящее из двух контролирующих точек 3, 3, расположенных на пинии схода 26, параллельной оси 25 трубы. Если из конструктивных соображений контролирующее устройство 2 нельзя расположить в этом месте, то его можно, как это показано на фиг. 4, разместить в любом другом месте сбоку с внешней стороны трубы 21. Перед первой контролирующей точкой 3, на расстоянии, предпочтительно равном, по меньшей мере, периметру трубы, размещается маркирующее устройство 1, с помощью которого на нижней стороне полосового материала 23 наносятся метки 24. В состав маркирующего устройства 1 может, например, входить пуансон или штемпель для тиснения, сопло для чернил или тому подобные приспособления. Оно срабатывает каждый раз, когда уже нанесенная метка 24 проходит мимо перемещающего вдоль полосового материала 23 чувствительного элемента, задающего расстояние между метками устройства 5, или первой контролирующей точки 3. Таким образом, расстояние а между метками 24 согласно выше приведенной формуле соответствует периметру трубы или его части. Каждая проходящая первую контролирующую точку метка 24 проходит при намотке трубы 21 расстояние, равное его периметру, и наконец, вторую контролирующую точку 3 контролирующего устройства 2, формирующееся при этом в контролирующих точках 3, 3 маркирующие сигналы возникают одновременно в том случае, когда периметр последнего витка 22 равен периметру трубы. Если, однако, труба 21 больше, то в первой контролирующей точке 3 сигнал появляется раньше, чем во второй точке 3. Если же труба 21 меньше, то, наоборот, в первой контролирующей точке 3 сигнал появляется позже, чем во второй. Контролирующее устройство 2 может, например, в каждой контролирующей точке 3, 3 испускать световой сигнал, который в том случае, когда меткой 24 является отверстие, при прохождении метки мимо них уже не отражается, или, когда меткой является пятно краски, отражается более слабо. Если метка 24 формируется путем выдавливания, то и в этом случае можно регистрировать изменение отражательной способности. При этом, однако, существует и возможность ощупывания поверхности полосового материала 23 для обнаружения выдавленной метки.

В частности, в случае трубы 21 угольного сечения для получения трубы с нескрученными ребрами может оказаться необходимым контролировать постоянство не только периметра, но и длины боковых сторон, В первую очередь, для таких случаев можно использовать несколько контролирующих устройств 2, расположенных на расстоянии одно от другого. При этом для каждого витка 21 метки 24 проходят через

несколько первых 3 и затем через несколько вторых 3 контролирующих точек, причем каждый раз по разнице во времени появления сигналов можно определить отклонение регулируемого параметра от заданного. Если, как уже отмечалось, расстояния между метками сделать меньшими и согласовать их с расстояниями между контролирующими устройствами 2, то можно сравнивать и одновременность поступления сигналов не0 скольких контролир/ющих устройств 2 и использовать эти данные для коррекции, В частности, при многократном контроле на участке одного периметра возникает возможность состыкования с регулирующим

5 устройством 5 еще одного или нескольких чувствительных элементов для распознавания меток 24.

На фиг. 5 и б показано устройство, предназначенное для намотки круглых труб, об0 разуемых путем соединения в фальц. Отводимый из разматывателя полосовой материал 23 проходит через подающее и формирующее фальц устройство 13, в котором края его принимают показанную на рис.

5 7 и 8 форму. После устройства для формирования фальца 13 полосовой материала 23 проходит между направляющими плитами 9 направляющего стола 12. Параллельно направляющим плитам 9 проходит направля0 ющая 6, на которой размещается маркирующее устройство 1. Как показано на фиг. 7, в нем имеется расположенный с нижней стороны полосового материала 23 чеканный пуансон 10, который через

5 рычажную передачу приводится в действие- электромагнитом 11.

На другом конце направляющей 6 смонтировано устройство для задания расстояния между метками 5, в состав которого

0 входит чувствительный элемент для распознавания меток 24 (фиг. 8). Расстояние а между маркирующим устройством 1 и устройством для задания расстояния между метками 5 можно изменять. Оно рзссчиты5 вается исходя из величины периметра U па вышеприведенной формуле.

Между устройством для задания ряссто яния между метками 5 и наматывающими устройствами 4 в качестве средства 7 для

0 коррекции отклонений от рассчитанного периметра U смонтирована пара роликов 14. Как лучше видно из фиг. 10-12, оба ролика 14 закреплены на держателе в подшипниках и перекрывают в устройстве 13, формирую5 щем фальц, ту часть продольного края полосы, рядом с которой выдавлены метки 24 и которая, как это показано на фиг. 9, в замкнутом фальце охватывает находящуюся внутри кромки 20. Эта часть продольного

края полосы, таким образом, вначале смещается вверх на расстояние В, а примыкающая к ней кромка загибается вниз. Верхний ролик 14 закреплен в подшипнике в кронштейне 15, который смонтирован на ходовом винте, приводимом во вращение с помощью укрепленного на держателе исполнительного двигателя 16. Таким образом, с помощью исполнительного двигателя 16 можно изменять расстояние В между роли- ками 14. Поступающий в наматывающее устройство 4 полосовой материал формируется в нем, как это показано на фиг.

9. гибочными и фальцовочными роликами 8 и соединяется в фальц. В соответствии с фиг. 13 электронная вычислительная машина 19 с системой управления с гибкой программой 18 обрабатывает поступающие от контролирующих точек 3, 3 сигналы и управляет работой исполнительного двигате- ля 16, который согласно фиг. 10 - 12 изменяет расстояние В между роликами 14. При этом в положении, показанном на фиг.

10. получается труба с минимальным диаметром в соответствии с изменением рас- стояния края полосы с фальцевой кромкой 20 по отношению к оси 25 подаваемой эксцентрично трубы.

Диаметр сфальцованной в соответствии с фиг. 9 трубы 21 имеет тенденцию к возра- станию. в результате чего должна была бы получиться труба, изображенная в утрированной форме на фиг. 1. Если труба 21 наматывается с уменьшенным по сравнению с заданным в допустимых пределах перимет- ром, то метки 24 отклоняются от параллельной оси линии схода только в одну сторону, и это отклонение автоматически возрастает. В этом случае расстояние В устанавливается максимальным (фиг. 10). Если же в ре- зультате анализа отклонений с помощью контролирующих точек 3. 3 увеличение оказывается слишком маленьким, то через управляющийблок 18 и электронно-вычислительное устройство 19 приводится в действие исполнительный двигатель 16, который уменьшает расстояние В, причем это уменьшение возрастает в соответствии с различием во времени поступления сигналов распознавания меток. Незначительное различие во времени поступления сигналов вызывает, как например, это показано на фиг. 11 и небольшое уменьшение расстояния В, тогда как максимальная разница во времени приводит к полному лродавливанию кромки, как это показано на фиг. 12. Таким образом, тенденция к увеличению слишком маленького заданного перимет ра трубы 2 за счет разли- чия во времени поступления сигналов распознавания меток все время поддерживается в той мере, в какой это необходимо, чтобы получить заданный периметр. При этом установленное расстояние В не меняется, если в электронно-вычислительное устройство 19 следующая пара сигналов поступает одновременно. Если же имеет место различия во времени поступления сигналов, то происходит дальнейшее согласование.

При показанной на фиг. 10 установке роликов 14 на граничную величину увеличивающихся отклонений слишком маленькой трубы в принципе задается необходимость только увеличения ео диаметра, благодаря чему становится возможным использование простого сервопривода. Поэтому, коррекция, заключающаяся в уменьшении расстояния В, всегда происходит в положительной области, которая начинается с показанного на фиг. 10 исходного основного положения. Она однако никогда не должна менять направление.

Можно однако обойтись и одной контролирующей точкой 3, которая осуществляет сравнение заданного в зависимости от периметра трубы и скорости подачи полосового материала значения разницы во времени поступления двух сигналов распознавания меток и его действительного значения. Этот способ можно применять и при наличии нескольких контролирующих точек 3, 3 или совмещать его с вышеописанным способом.

При использовании изобретения повышается точность регулирования процесса формирования и, следовательно, качество изготовления спиральношовных труб, кяк круглого, так и многоугольного сечения.

Формула изобретения

1. Способ изготовления трубы со спиральным швом, заключающийся в подаче полосового материала под углом к оси трубы, нанесении на него меток и сворачивании его в трубу, определении отклонений периметра каждого витка от заданного значения по изменению взаимного положения меток и внесении коррекции по отклонению в технологический процесс изготовления для изменения периметра трубы, отличаю щ и и с я тем, что, с целью повышения точности изготовления труб при одновременном упрощении процег.г.а, метки наносят на полосовой материал на равном расстоянии друг от друга до намотки, а изменение их взаимного положения друг относительно друга определяют по измене нию времени прохождения меток через не подвижное поле контроля, устанопленное каждой трубы, от заданного.

2. Способ поп, 1,отличающийся тем, что, с целью упрощения процесса распознавания за счет расположения отклонений меток точно с одной стороны от линии схода, трубу наматывают с периметром в пределах, заданного значения с учетом допуска.

3. Способ попп, 1и2,отличающийся тем, что изменение времени прохождения меток от заданного нулевого значения опре- деляют с помощью двух контролирующих устройств, расположенных параллельно оси трубы в неподвижном поле контроля.

4. Способ по пп. 1 и2,отличающий- с я тем, что изменение времени прохожде- ния меток от заданного значения определяют одним контролирующим устройством, расположенным в неподвижном поле контроля, а заданное значение определяют по заданного периметру трубы.

5. Способ по пп. Зи4.отличающий- с я тем, что распознавание меток осуществляют путем ощупывания изменяющихся свойств поверхности трубы.

6. Способ по пп. 3 и 4, о т л и ч а ю щ и й- с я тем, что распознавание меток осуществляют по изменению отражения световой волны от поверхности трубы.

7. Способ по п. 1, о т л и ч а ю щ и и с я тем. что нанесение меток на полосовой ма-

териал осуществляют выдавливанием, перфорированием или окрашиванием.

8. Устройство дг.я изготовления трубы со спиральным швом, содержащее направляющий стол для подаваемого полосового материала на котором установлены маркирующее устройство для нанесения меток, наматывающее устройство, выполненное в виде гибочных роликов для направления полосового материала, и узел коррекции периметра трубы, отличающееся тем, что. с целью повышения точности изготовления труб, оно снабжено приспособлением для регулирования расстояния между метками, а наматывающее устройство снабжено по крайней мере одним контролирующим устройством для распознавания меток, соединенных с узлом коррекции.

9. Устройство по п. 3, о т л и ч а ю щ е е- с я тем, что приспособление для регулирования расстояния между метками выполнено в виде сенсора соединенного с маркирующим устройством.

10. Устройство по п. 8, о т л и ч а ю щ е е- с я тем, что контролирующее устройство выполнено в виде двух датчиков.

11. Устройство по п. 8, о т л и ч а ю- щ е е с я тем. что маркирующее устройство выполнено в виде мек-а- ночного пуансона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение трубопроводов | 1977 |

|

SU743596A3 |

| Машина для промера и браковки текстильных материалов | 1989 |

|

SU1666602A1 |

| КОМПЛЕКС ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ С ТРОСОВОЙ ПРОТЯЖКОЙ | 2015 |

|

RU2586258C1 |

| Способ намотки полос и устройство для его осуществления | 1975 |

|

SU606537A3 |

| СИСТЕМА И СПОСОБ РАСПОЗНАВАНИЯ ХАРАКТЕРА ДВИЖЕНИЯ КРУТИЛЬНОГО РОЛИКА, НАМАТЫВАЮЩЕГО ИЛИ РАЗМАТЫВАЮЩЕГО СТАЛЬНОЙ ПРОВОЛОЧНЫЙ ТРОС | 2015 |

|

RU2670741C9 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2170671C1 |

| СПОСОБ КОНТРОЛИРОВАНИЯ ОТНОСИТЕЛЬНОГО ПОЛОЖЕНИЯ МЕЖДУ ПЕЧАТНЫМИ РИСУНКАМИ И НЕПЕЧАТНЫМИ РИСУНКАМИ НА РУЛОННОМ МАТЕРИАЛЕ И СИСТЕМА, ИСПОЛЬЗУЕМАЯ В СПОСОБЕ | 2009 |

|

RU2496648C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФЛЕКТОРОВ ОХЛАЖДАЕМЫХ ЛОПАТОК ТУРБОМАШИН | 1999 |

|

RU2172843C1 |

| Устройство к прессу для смены технологической оснастки | 1989 |

|

SU1669764A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ РАСПРОСТРАНЕНИЯ ВОЛН ДАВЛЕНИЯ ТЕКУЧЕЙ СРЕДЫ ПО ТРУБОПРОВОДУ | 2010 |

|

RU2476763C2 |

Использование: машиностроение, изготовление труб большого диаметра. Сущность изобретения: для получения трубы с постоянным диаметром путем спиралеобразного наматывания полосового материала на последний наносят метки. Расстояние между метками задается с учетом периметра полученной трубы, и любое возникающее при наматывании отклонение меток от параллельной оси трубы линия схода используется для коррекции. 2 с.п. и 9 з.п. ф-лы, 13 ил.

.

фс/г. 1

&

1

v.

1 /

l

ff v Hff--A44 /IVV JJ i

N

x,

i

;

S5

1

I

J.

э

фи г.7

фи г. 8

МY

/

в

r////////S///////j

23

It

flu. f0

ULJ- EO

(риг.13

| Патент .США № 4287739, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1989-06-14—Подача