Изобретение относится к авиадвигателестроению, а более конкретно к технологии изготовления дефлекторов полых охлаждаемых лопаток турбомашин, преимущественно на этапе постановки их на производство.

Известен способ изготовления дефлекторов охлаждаемых лопаток турбомашин, заключающийся в том, что изготавливают трубную заготовку дефлектора, выполняют в ней отверстия, а затем формообразуют из нее аэродинамический профиль (а. с. СССР N 962665, кл. F 01 D 5/18, 1980 г.).

Недостатком известного способа является низкая точность изготовления дефлекторов.

Известен также способ изготовления дефлекторов полых охлаждаемых лопаток турбомашин, заключающийся в том, что изготавливают заготовку дефлектора, поэтапно формообразуют аэродинамический профиль и контролируют ее геометрические параметры, например, путем помещения дефлектора в полость эталонной лопатки (см. а. с. СССР N 966246, кл. F 01 D 5/18, 1981 г.).

Недостатком известного способа является низкая точность изготовления дефлекторов.

Наиболее близким к заявленному является способ изготовления дефлекторов охлаждаемых лопаток турбомашин, заключающийся в том, что из листового материала вырезают заготовки с заданными геометрическими параметрами, поэтапно формообразуют аэродинамические профили и контролируют их геометрические параметры (см. а.с. СССР N 754094, кл. F 01 D 5/18, 1978 г.).

Недостатком известного способа также является низкая точность изготовления дефлекторов при повышенном времени их доводки на этапе постановки на производство.

Это объясняется тем, что после вырезки партии заготовок с заданными геометрическими параметрами производят формообразование аэродинамических профилей, включающее в себя операции гибки, формовки, отрезки технологического припуска, контактной электрической сварки, калибровки в штампе, обрубки торца, механической правки и др.

В ходе каждой из перечисленных механических операций происходит многокомпонентная (по направлениям), многокоординатная пластическая деформация заготовки и в результате этого, как правило, не выдерживаются заданные геометрические размеры готовых изделий. Такие изделия не отвечают заданным параметрам по точности и бракуются.

В том случае, если отклонения результирующих размеров в партии изделий носят устойчивый характер (поле отклонений параметра достаточно узко), производят некоторую коррекцию заданных геометрических параметров заготовок (например, путем изменения геометрических размеров вырубных штампов, если заготовки изготавливаются методом штамповки). Далее вырезают из листового материала новую партию заготовок дефлекторов (или единичную заготовку), подвергают заготовки(ку) описанным выше операциям формообразования аэродинамического профиля и вновь контролируют результирующие геометрические размеры готовых изделий.

При этом, поскольку величина и направление локальных деформаций отдельных участков заготовки труднопрогнозируемы, циклы "вырезка заготовок из листового материала - формообразование аэродинамических профилей - контроль геометрических параметров изделий" могут повторяться неоднократно до тех пор, пока не будут подобраны такие заданные геометрические параметры заготовок, которые обеспечат получение требуемых геометрических параметров готовых изделий. Очевидно, что точность коррекции заданных геометрических параметров заготовок невысока, что приводит к низкой результирующей точности. При этом каждый из таких циклов является весьма трудоемким и требует больших материальных затрат, что делает всю процедуру достаточно дорогостоящей.

Особенно ярко недостатки известного способа проявляются в том случае, когда вырезка заготовок производится методом штамповки и для каждого изменения заданных геометрических размеров заготовок требуется изготовление нового трудоемкого и дорогостоящего штампа.

Предлагаемое изобретение решает задачу повышения точности изготовления дефлекторов при одновременном снижении времени доводки дефлекторов на этапе их постановки на производство.

Указанный технический результат достигается за счет того, что в способе изготовления дефлекторов охлаждаемых лопаток турбомашин, заключающемся в том, что из листового материала вырезают заготовки с заданными геометрическими параметрами, формообразуют аэродинамические профили и контролируют их геометрические параметры, до формообразования аэродинамических профилей наносят на заготовки реперные метки, а после формообразования фиксируют изменения взаимного положения реперных меток и по результатам корректируют заданные геометрические параметры заготовок.

Указанный технический результат достигается также за счет того, что вырезку заготовок и нанесение меток осуществляют с использованием потока высокоэнергетического (например, лазерного) излучения за один установ листового материала.

Указанный технический результат достигается также за счет того, что дополнительно в качестве реперных меток используют отверстия и/или характерные точки контура вырезаемых заготовок.

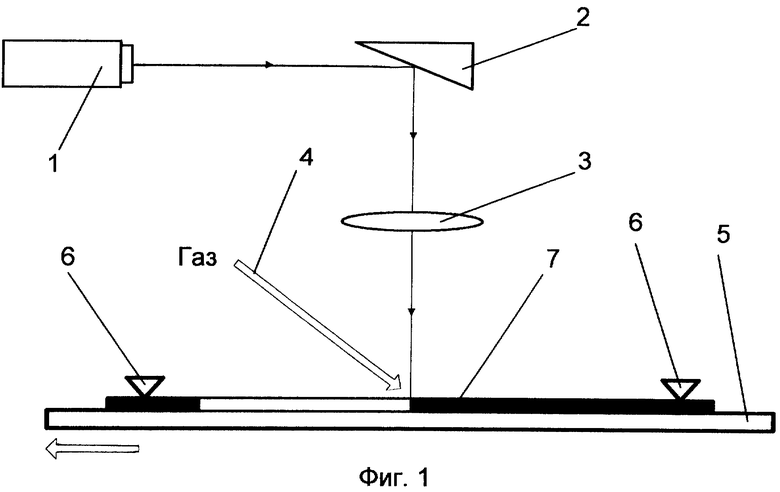

На фиг. 1 показано устройство, реализующее заявленный способ.

На фиг. 2 показана заготовка дефлектора с нанесенными на ее поверхность реперными метками (для наглядности дискретность расположения меток увеличена).

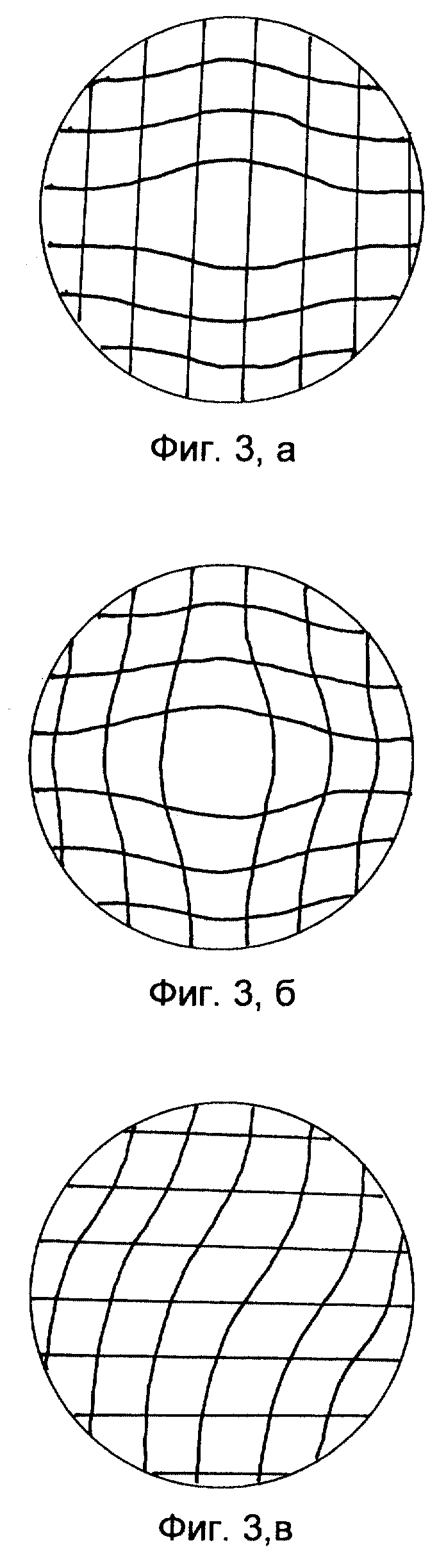

На фигурах 3 (а, б, в) показаны различные варианты изменения положения реперных меток после операций формообразования аэродинамических профилей дефлекторов. При этом на фиг. 3а показано изменение положения реперных меток для случая однокомпонентного (однокоординатного) удлинения, на фиг. 3б - для случая двухкомпонентного (двухкоординатного) удлинения, а на фиг. 3в - для случая кручения.

Возможность осуществления изобретения подтверждается следующим примером реализации заявленного способа, в котором в качестве источника высокоэнергетического излучения используется оптический квантовый генератор.

Устройство, реализующее заявленный способ (фиг. 1), содержит оптический квантовый генератор (ОКГ) 1, снабженный системой программного управления (не показана), систему 2 доставки излучения, систему 3 фокусировки луча, систему 4 подачи рабочего газа, рабочий стол 5 с элементами 6 фиксации и крепления листового материала 7. Оптический квантовый генератор обладает характеристиками, обеспечивающими возможность осуществления с его помощью операций резки листового материала 7, выполнения отверстий 8 в заготовках 9 и нанесения реперных меток 10. Такие системы известны и широко используются в промышленности (см. книгу Справочник по технологии лазерной обработки, под ред. В. С.Коваленко, Киев, Техника, 1985 г., с.21-24, 140-160).

Заявленный способ реализуется следующим образом.

С помощью элементов 6 фиксации и крепления листового материала 7 закрепляют (устанавливают) последний на рабочем столе 5. Рабочий стол может быть оснащен как механическими средствами крепления на нем листового материала, так и иными, например электромагнитными (см. авт. свид. СССР N 254313, кл. В 23 Q 1/16, 1967 г.) или вакуумными (см. авт. свид. СССР N 738822, кл. В 23 Q 1/14, 1973 г.). Вводят в систему программного управления ОКГ 1 значения заданных геометрических параметров заготовок: общую длину и ширину, координаты и размеры вырезов, координаты и диаметры отверстий, а также координаты реперных меток, координаты и значения их цифровых маркировок и др.

Осуществляют резку листового материала следующим образом.

Оптический квантовый генератор 1 выводят на рабочий режим, т.е. для выбранного режима резки задают необходимые параметры: плотность мощности лазерного излучения, непрерывный или импульсный режим излучения и т.п. Используя систему 2 доставки излучения, на обрабатываемый листовой материал 7 (в зону резания или в зону маркировки) направляют поток высокоэнергетического лазерного излучения. В эту же зону через систему 4 подачи рабочего газа подают струю газа, способствующего удалению продуктов разрушения разрезаемого листового материала (аргон, азот, гелий) или активизирующего реакцию окисления в месте воздействия лазерного излучения на металл заготовки 9 (кислород, сжатый воздух). Осуществляют взаимное перемещение рабочего стола относительно ОКГ (показано горизонтальной стрелкой) и производят непосредственно вырезку заготовок с заданными значениями их геометрических параметров.

Нанесение реперных меток 10 на поверхность заготовок 9 осуществляют до начала, в процессе (при выполнении) или по окончании вырезки контура заготовок 9, преимущественно методом, не нарушающим поверхностный слой, например методом лазерного маркирования (см. статью: Кукуева Л.Л. "Лазерное маркирование тонкостенных изделий из титановых сплавов", журнал "Авиационная промышленность", 1994 г. , N 1-2, с. 41-42). Наиболее предпочтителен вариант, при котором нанесение реперных меток производят до начала вырезки контура заготовок, поскольку в этом случае обеспечивается наибольшая точность маркировки и не требуется мер по дополнительной фиксации вырезаемой или уже вырезанной заготовки. При этом реперные метки могут быть выполнены в виде сетки, совокупности отрезков линий и/или точек. Одновременно с нанесением реперных меток может производиться их цифровая маркировка, которая в последующем значительно облегчит их идентификацию (на этапе фиксации изменения их взаимного положения). С целью исключения дополнительных погрешностей положение реперных меток наиболее целесообразно задавать в той же системе координат, в которой определяются заданные геометрические параметры заготовок (координаты точек линии их контура).

Резка материала и нанесение реперных меток может осуществляться также, например, механическим или химическим способом. Однако при использовании для резки и нанесения меток (и их маркировок) источника высокоэнергетического излучения заявленный технический результат проявляется в большей мере.

В наибольшей степени заявленный технический результат проявляется в том случае, когда вырезают заготовки 7 из листового материала, выполняют в них отверстия 8 и наносят реперные метки за один установ листового материала, т. к. в этом случае исключается суммирование погрешностей от установа листового материала.

Следующим этапом является формообразование аэродинамического профиля дефлектора. Оно осуществляется следующим образом.

Вырезанные заготовки с нанесенными на них реперными метками первоначально подвергаются операциям гибки и формовки на гибочном прессе, операциям отрезки технологического припуска, операциям шовной (роликовой) контактной электрической сварки, калибровки в штампе и обрубки торца на механическом прессе с последующей механической правкой на специальной оправке и др. (см. Комплект технологической документации на процесс изготовления дефлектора, ММПП "Салют", 1989 г., с. 1- 30).

После формообразования дефлекторов осуществляют контроль их геометрических параметров. Нередки случаи, когда, вследствие возникновения многокомпонентных пластических деформаций материала в ходе формообразования аэродинамического профиля дефлектора, отдельные геометрические параметры готовых изделий выходят за пределы установленного допуска. Это приведет к тому, что дефлектор не поместится в предназначенной для него внутренней полости охлаждаемой лопатки либо разместится в ней с недопустимо большим зазором.

После завершения операций формообразования дефлектора фиксируют, например, с помощью измерительного микроскопа изменения взаимного положения реперных меток 10 (см. фиг. 3). Полученные в результате этого данные о направлениях и величинах перемещений отдельных реперных меток 10 или их групп (ассоциаций) используют для корректировки заданных геометрических параметров заготовок 9. Скорректированные значения заданных геометрических параметров заготовок вводят в систему программного управления оптического квантового генератора 1 и повторяют цикл "вырезка - формообразование - контроль геометрических параметров дефлекторов".

В одной из частных форм реализации заявленного способа дополнительно в качестве реперных меток используют отверстия (их центры или границы) и/или характерные точки линии контура вырезаемых заготовок, такие как, например, точки перелома линии контура вырезаемых заготовок. Это позволит повысить точность изготовления дефлекторов за счет повышения точности привязки положения реперных меток к положению точек линии контура вырезаемых заготовок.

Использование совокупности признаков заявленного способа позволяет, наряду с повышением точности, значительно сократить число циклов "вырезка - формообразование - контроль геометрических параметров дефлекторов". Накопление экспериментальных данных по влиянию направлении и величин перемещении реперных меток 10 на результирующие геометрические параметры изделий (дефлекторов охлаждаемых лопаток турбомашин) позволит выходить на готовое изделие за один такой цикл.

Известные на сегодняшний день технические средства позволяют автоматизировать процессы фиксации изменения взаимного положения реперных меток и корректировки значений заданных геометрических параметров заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2252835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ ЗУБЧАТОГО ПРОФИЛЯ | 2002 |

|

RU2202449C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЭЛЕМЕНТОВ ЗУБЧАТОГО ПРОФИЛЯ | 2002 |

|

RU2199420C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2254195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ЛОПАТКИ | 2003 |

|

RU2254200C1 |

| ЗАГОТОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ТУРБОМАШИНЫ СПОСОБОМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2012 |

|

RU2525010C1 |

| Способ изготовления дефлекторов охлаждаемых лопаток турбомашин | 1980 |

|

SU962665A1 |

| НЕСУЩИЙ ЭЛЕМЕНТ РОТОРА ТУРБОМАШИНЫ | 2001 |

|

RU2209318C1 |

Способ относится к авиадвигателестроению, а более конкретно к технологии изготовления дефлекторов полых охлаждаемых лопаток турбомашин. Для реализации способа из листового материала вырезают заготовки с заданными геометрическими параметрами, формообразуют аэродинамические профили и контролируют их геометрические параметры, до формообразования аэродинамических профилей наносят на заготовки реперные метки, а после формообразования фиксируют изменения взаимного положения реперных меток и по результатам корректируют заданные геометрические параметры заготовок. Вырезку заготовок и нанесение меток осуществляют с использованием потока высокоэнергетического излучения за один установ листового материала. Дополнительно в качестве реперных точек используют отверстия и/или характерные точки контура вырезаемых заготовок. Изобретение решает задачу повышения точности изготовления дефлекторов при одновременном снижении времени доводки дефлекторов на этапе их постановки на производство. 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления охлаждаемой лопатки | 1978 |

|

SU754094A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления охлаждаемой лопатки | 1981 |

|

SU966246A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ изготовления дефлекторов охлаждаемых лопаток турбомашин | 1980 |

|

SU962665A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| КОВАЛЕНКО B.C | |||

| Справочник по технологии лазерной обработки | |||

| - Киев: Техника | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

2001-08-27—Публикация

1999-12-28—Подача