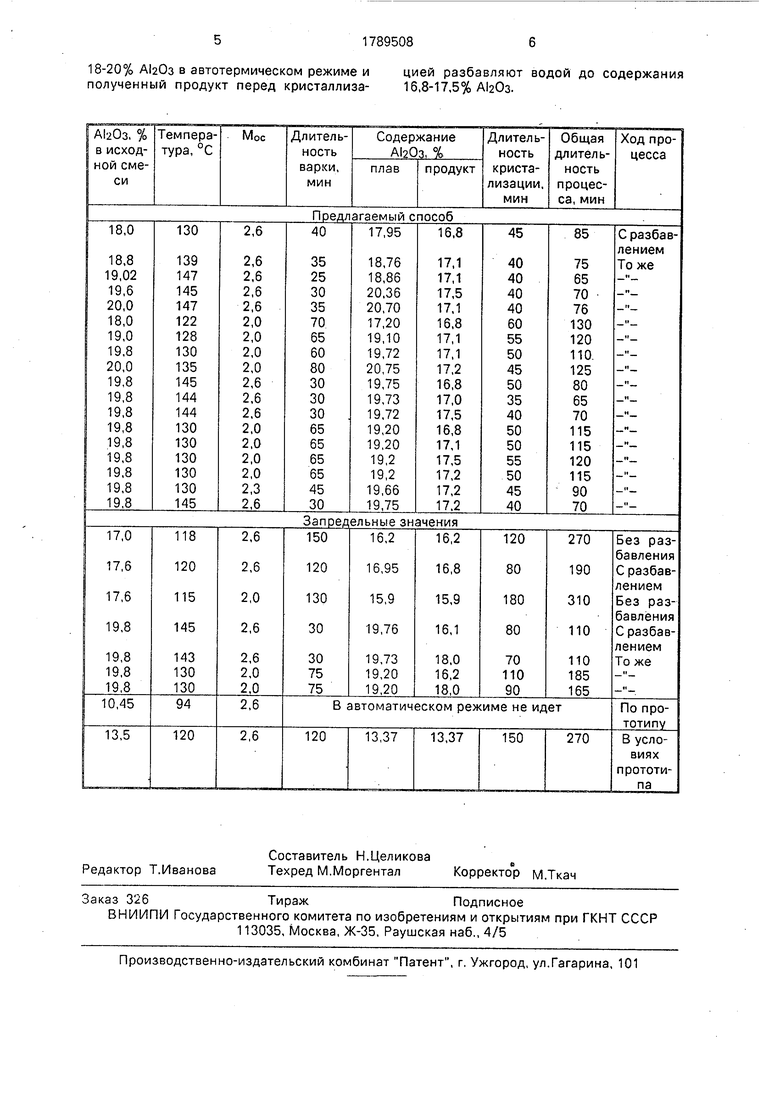

110-150 мин, т.е. удлиняется в 2-3 раза. Верхний предел содержания оксида алюминия в реакционной смеси - это концентрация насыщенного при 140-150°С по А120з раствора основного сульфата алюминия. Полученные расплавы необходимо разбавлять до концентрации 16,8-17,5% что обеспечивает образование растворов с максимальной теплопроводностью и значительное ускорение процессов твердения основного сульфата алюминия, длительность процесса составляет 35-55 мин (табл. примеры 10-15). Уменьшение концентрации оксида алюминия ниже 16,8% и увеличение ее выше 17,5% А120з приводит к снижению теплопроводности растворов и увеличению длительности кристаллизации до 70 мин. (табл. примеры 22-25).

На основании приведенных данных в качестве оптимальных параметров процесса выбраны: содержание оксида алюминия в реакционной смеси 19,1-20,0% для М0сх 2,6 и 19,8% для Мое 2 с последующим разбавлением плава водой до содержания 17,0-17,5% в продукте.

Пример. В автоклав с мешалкой вместимостью 16л заливают 4,0 л водной суспензии гидроксида алюминия плотностью 1,72 г/см . Для приготовления суспензии использовали гидроксид алюминия, содержащий 65,1% оксида алюминия и 34,3% потери при прокаливании. Для разложения суспензии гидроксида алюминия в автоклав подают 3,62 л и 93%-ной серной кислоты, дозируемой из расчета на молекулярное отношение ЗОз:А 20з-2, и 2,4л воды. Содержание оксида алюминия в реакционной смеси составляет 19,8%.-Реакционная масса за счет теплоты разбавления серной кислоты и реакции нейтрализации разогревается до 130°С, и при скорости вращения мешалки 120 об/мин процесс завершается за 60 мин. Получают расплав основного сульфата алюминия следующего состава, мас.%:19,72 , 31,58 ЗОз, 0,3 нерастворимого остатка, H2S04 свободной нет. Выход продукта составил 98,6%. Расплав основного сульфата алюминия разбавляют 2,44 л холодной водой при постепенном перемешивании. Полученный раствор основного сульфата алюминия с содержанием 17,1% оксида алюминия кристаллизуют на столах-кристаллизаторах, при этом длительность кристаллизации составляет 50 мин (см.таблицу, пример 8).

П р и м е р 2. В автоклав с мешалкой вместимостью 16 л загружают 2,19 кг воды и 3,94 кг гидроксида алюминия (60,1 % оксида алюминия и 39,3% потери при прокаливании). Для разложения суспензии гидроксида алюминия в реактор подают 3,46 л и 93%-ной кислоты, дозируемой из расчета на молекулярное отношение

50з:А120з 2,6. Содержание оксида алюминия в реакционной смеси составляет 19,02%. Реакционная масса за счет разбавления серной кислоты и реакции нейтрализации разогревается до 147°С и при

скорости вращения мешалки 120 об/мин процесс завершается за 25 мин. Получают концентрированный раствор основного сульфата алюминия следующего состава (мае. %): 18,86 , 0,17 нерастворимого остатка, 38,47 ЗОз, H2SCM свободной нет. Выход продукта составил 99,1%. Расплав основного сульфата алюминия разбавляют 1,5 л холодной воды при постоянном перемешивании. Полученный раствор основного

сульфата алюминия кристаллизуют на столе-кристаллизаторе, длительность кристаллизации составляет 40 мин. Получают продукт следующего состава, мас,%: 17,1 AteOs, 0,15 нерастворимого остатка, 34,84

ЗОз (см.таблицу, пример 3).

Основными преимуществами данного способа по сравнению с известным являются:

- экономия тепловых затрат за счет исключения подвода тепла извне, 0,4-1,94 Гдж на 1 т продукта,

- ускорение процесса разложения гидроксида алюминия серной кислотой (в 1,5- 4,0 раза по сравнению с прототипом) вследствие высокой температуры воздействия,

-ускорение процесса кристаллизации в 1-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮМИНИЯ | 2002 |

|

RU2214365C1 |

| Способ получения сульфата калия и глинозема из сыннырита | 1990 |

|

SU1761671A1 |

| Способ получения коагулянта | 1980 |

|

SU1006377A1 |

| Способ приготовления цеолитсодержащего катализатора крекинга | 1989 |

|

SU1686748A1 |

| Способ получения диэлектрических деталей для высокотемпературных вакуумных интегральных схем | 1991 |

|

SU1762334A1 |

| Способ получения гидроксида алюминия | 1991 |

|

SU1787941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

| СПОСОБ ПЕРЕРАБОТКИ СФЕНОВОГО КОНЦЕНТРАТА | 1996 |

|

RU2096331C1 |

| Способ получения сульфата магния | 1990 |

|

SU1768514A1 |

| Способ получения цеолита со структурой феррьерита | 1987 |

|

SU1503221A1 |

Формула изобретения Способ получения коагулянта основного сульфата алюминия, включающий разложение водной суспензии гидроксида алюминия серной кислотой при молярном отношении А 20з:50з 1 :(2-2,6) с последующей кристаллизацией продукта, отличающийся тем, что, с целью снижения тепловых затрат, разложение водной суспензии гидроксида алюминия осуществляют концентрированной серной кислотой в автоклаве при содержании в реакционной массе

18-20% AteOa в автотермическом режиме и полученный продукт перед кристаллизацией разбавляют 16,8-17,5% .

водой до содержания

Авторы

Даты

1993-01-23—Публикация

1989-01-02—Подача